Изобретение относится к области нефтепереработки, в частности к способам регулирования процесса термодеструкции в многосекционной трубчатой печи.

Известен способ регулирования процесса нагрева и крекинга по температуре продукта на выходе из змеевика печи (Смидович Е.В. Технология переработки нефти и газа, часть 2, М., Химия, 1968 г., стр.86-95).

Недостатком известного способа является отсутствие контроля и регулирования теплоподвода по длине змеевика (по секциям), что вызывает опасность закоксовывания змеевика печи и сокращение межремонтного пробега установки.

Известен способ регулирования процесса термодеструкции нефтяных остатков в трубчатой печи, включающий измерение фактического градиента давления между входом и выходом каждой секции печи и его сравнение с заданным с последующим уменьшением величины рассогласования путем изменения расхода топлива к горелкам соответствующей секции (пат. РФ №2318858, оп. 10.03.2008, БИ №7).

Недостатком известного способа является высокая сложность аппаратурного оформления при реализации способа.

Наиболее близким по технической сущности к заявляемому объекту является способ регулирования теплового режима процесса получения кокса в реакторе установки замедленного коксования в зависимости от разности температур сырья на входе в реактор и паров на выходе из него путем замера разности температур сырья на выходе и входе каждой секции печи, которые сравнивают с расчетными и в зависимости от величины рассогласования изменяют температуру на выходе каждой секции печи изменением расхода топлива к соответствующей секции. Расчетные значения температур по длине змеевика устанавливают по заданной разности температур сырья на входе в реактор и паров на выходе из него и коэффициентов, зависящих от природы сырья, температуры сырья на входе и выходе из печи (а.с. №1778134, оп. 30.11.92, БИ №44).

Недостатком известного способа является то, что при регулировании процесса, во-первых, не учитывается предельное значение конверсии исходного сырья за один проход, которое для висбрекинга составляет 8% (по сумме выхода газа и бензина), а для замедленного коксования 7,5-12,5% (по сумме выхода газа и бензина), в то время как в известном способе эта величина составляет 11÷47%. Во-вторых, при расчете температуры в известном способе используют показатель Δt, который искажает результаты расчетов, так как он задействован как постоянная величина, хотя на самом деле является величиной переменной и зависящей от температуры паров на выходе из реактора, которая меняется от начала и до конца цикла коксования на 40-90°С. Кроме того, температуры сырья на выходе и входе каждой секции также являются переменными величинами, что увеличивает время стабилизации системы и снижает качество регулирования.

Указанные недостатки повышают опасность закоксовывания змеевика печи и сокращают продолжительность непрерывного пробега установки.

Технический результат, на достижение которого направлено изобретение, заключается в уменьшении закоксовывания змеевика печи путем повышения качества регулирования процесса термодеструкции нефтяного остатка в змеевике печи при получении продуктов заданного качества.

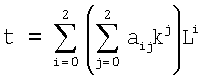

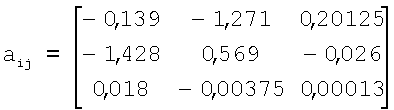

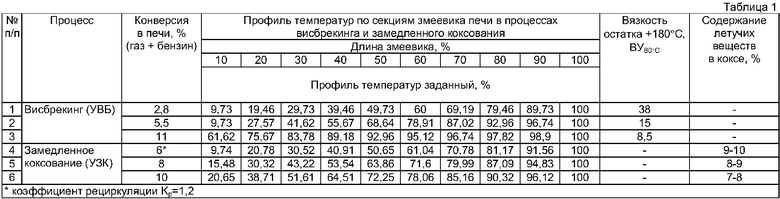

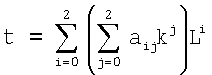

Указанный технический результат достигается тем, что в способе регулирования процесса термодеструкции нефтяных остатков в змеевике печи, включающем измерение температурного параметра, сравнение фактического температурного параметра с заданным и в зависимости от величины рассогласования уменьшение этой величины путем изменения расхода топлива к горелкам соответствующей секции змеевика печи, согласно изобретению в качестве температурного параметра используют профиль температур по длине змеевика, а заданный профиль температур для каждой секции змеевика печи вычисляют по формуле

где t - относительная температура по длине змеевика, %;

k - конверсия сырья (газ + бензин), % на сырье;

L - приведенная длина змеевика от его начала до i-й точки замера, % от общей длины змеевика печи;

а - коэффициент формулы;

j - индекс коэффициента.

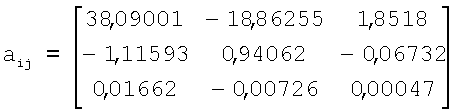

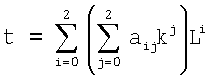

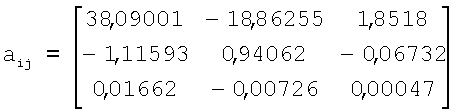

Коэффициент формулы аij имеет следующее значение:

- для висбрекинга

- для замедленного коксования

и определяется методом наименьших квадратов.

Использование профиля температур в качестве измеряемого параметра позволяет отказаться от переменных величин (Δt, температуры сырья на выходе и входе на границах секций) и оперативно контролировать и регулировать процесс термодеструкции нефтяных остатков по секциям в соответствии с заданным профилем температур по всей длине змеевика при получении продуктов заданного качества и тем самым снижать опасность закоксовывания змеевика печи.

Способ регулирования термодеструкции нефтяных остатков в трубчатой печи осуществляют следующим образом. После пуска установки и разогрева технологической системы на пусковом газойле в многосекционную печь вместо пускового продукта подают сырьевую композицию (смесь гудрона с разбавителями, турбулизатором) под давлением печного насоса, которая проходит трубы камеры конвекции и поступает в трубы камеры радиации, где нагревается от излучения факела горящей топливной смеси (топливо, воздух, водяной пар), выходящей из горелок, размещенных в поду печи. По мере прохождения змеевика печи температура потока поднимается до температуры разложения сырья (420-430°С), при этом объем паровой фазы увеличивается, соответственно, повышается скорость потока, возрастает температура в данной секции змеевика, структура потока внутри змеевика также изменяется и переходит от однородной жидкой среды к двухфазной (газопаровой - жидкой).

При достижении температуры потока на уровне 460-500°С исходное сырье разлагается более интенсивно с образованием низкомолекулярных компонентов (газ, бензин, легкий и тяжелый газойли), объем потока увеличивается по экспоненциальной зависимости, соответственно, повышается скорость потока и возрастает температура на текущем участке (секции) трубы. В этой связи величина перепада температур характеризует показатели процессов, происходящих с сырьем внутри трубы, являющихся результатом подвода тепла к потоку на данном участке змеевика печи. Фактически измеренное значение профиля температур сравнивают с заданным и в зависимости от величины рассогласования эту величину уменьшают путем изменения расхода топлива к горелкам соответствующей секции змеевика. Система управления должна быть реализована на средствах вычислительной техники, например на программируемых логических контроллерах.

Закоксовывание i-й секции змеевика печи сопровождается снижением конверсии сырья, которое вызывает в системе регулирования переход управления на менее значительный по величине коэффициент аij, принадлежащий меньшей величине конверсии. При этом производится коррекция профиля температур на более мягкий режим, и поэтому не происходит чрезмерного увеличения подачи топлива к горелкам данной секции и, следовательно, предотвращается дальнейшее закоксовывание этого участка и всего змеевика печи и увеличивается продолжительность непрерывного пробега установки.

Заданный профиль температур каждой секции змеевика печи вычисляют по вышеприведенной формуле с коэффициентами, которые устанавливают предварительно расчетно-экспериментальным путем. Эти коэффициенты зависят от природы сырья, заданной конверсии сырья и качества продуктов термодеструкции, а также от материального оформления змеевика печи. Абсолютную величину профиля температур по секциям определяют путем умножения относительного (%) профиля (градиента) температур на общий градиент температур (°С) на змеевике действующей установки.

Ниже приведены конкретные примеры реализации предлагаемого способа.

Сырье - гудрон с плотностью 960 кг/м3, коксуемостью 10%, условной вязкостью при 80°С ВУ80°С=80.

Сырье подвергают высокотемпературному нагреву и крекингу на лабораторной проточной установке, в состав которой входят: сырьевой бачок, емкость для пускового газойля, насос, печь со змеевиком для высокотемпературного нагрева сырья, клапан-регулятор давления, реактор замедленного коксования с электрообогревом, конденсатор-холодильник, приемник дистиллята, газовые часы, электрооборудование, контрольно-измерительные приборы, в частности, на входе и выходе из змеевика печи, также в реакторе установлены манометры.

Для варианта висбрекинга на стадии крекинга температура в печи составила 480-490°С, давление 2 МПа. Реактор из схемы выключается. Конверсия сырья (глубина разложения) определяется по сумме выхода газа и бензина в процентах от сырья.

Для варианта замедленного коксования температура в печи составила 480-490°С, давление 2 МПа; в реакторе температура 420-450°С, давление 0,3 МПа. По результатам опытов были получены данные: ИТК дистиллята, состав газа, материальный баланс, конверсия, качество остатка +180°С (котельное топливо), качество кокса (содержание летучих веществ), по которым проведены расчеты промышленных печей процессов висбрекинга и замедленного коксования при различных заданных конверсиях исходного сырья в печи с коэффициентом рециркуляции, равным 1,2 (Kр=1, 2) при получении продуктов заданного качества. В табл.1 и 2 приведены экспериментально-расчетные данные.

Из табл.1 (примеры 1, 2, 3) видно, что для улучшения качества остатка (+180°С) висбрекинга путем снижения вязкости от ВУ80°С=38 до стандартного котельного топлива (ВУ80°С≤16) необходимо повысить конверсию сырья в змеевике печи от 2,8 до 5,5% (газ + бензин), при этом градиент температур в змеевике печи возрастает в 1,3 раза. Из табл.2 (столбцы 5, 6; примеры 1, 2, 3) видно, что в этом случае при применении предлагаемого способа продолжительность непрерывного пробега змеевика печи увеличивается на 10-28% (относит.) по сравнению с прототипом (столбец 4).

Из табл.1 (примеры 4, 5, 6) также видно, что для улучшения качества кокса путем снижения содержания в нем летучих веществ от 9-10 до 7-8% необходимо увеличить конверсию сырья в змеевике печи от 6 до 10% (газ + бензин), при этом градиент температур в змеевике печи возрастает в 1,6 раза. Из табл.2 (столбцы 5, 6; примеры 4, 5, 6) видно, что в этом случае при применении предлагаемого способа продолжительность непрерывного пробега змеевика печи увеличивается на 14-26% (относит.) по сравнению с прототипом (столбец 4).

Расхождения между данными, приведенными в табл.1 и рассчитанными по предлагаемой формуле, не превышают 5 отн.%.

Таким образом, предлагаемый способ управления процесса позволяет снизить до минимума закоксовывание змеевика печи в процессах термодеструкции нефтяного остатка при получении продуктов заданного качества и увеличить продолжительность непрерывного пробега печи на 10-28% (относит.) при висбрекинге и на 14-26% (относит.) при коксовании.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ТЕРМОДЕСТРУКЦИИ НЕФТЯНЫХ ОСТАТКОВ В ТРУБЧАТОЙ ПЕЧИ | 2006 |

|

RU2318858C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2372374C1 |

| ТРУБЧАТАЯ ПЕЧЬ БЕСПЛАМЕННОГО ГОРЕНИЯ | 2013 |

|

RU2538754C1 |

| УСТАНОВКА ТЕРМОДЕСТРУКЦИИ ДЛЯ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2463334C1 |

| ТРУБЧАТАЯ ПЕЧЬ (ВАРИАНТЫ) | 2014 |

|

RU2574737C1 |

| УСТАНОВКА ДЛЯ ТЕРМОДЕСТРУКЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2536590C1 |

| ТРУБЧАТАЯ ПЕЧЬ | 2012 |

|

RU2483096C1 |

| ТРУБЧАТАЯ ПЕЧЬ | 2006 |

|

RU2318861C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2009 |

|

RU2408653C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕПЛОВОГО РЕЖИМА РЕАКТОРА ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2010 |

|

RU2445341C1 |

Изобретение относится к области нефтепереработки применительно к регулированию тепловых режимов процессов висбкрекинга и замедленного коксования в трубчатых печах. Способ включает измерение температурного параметра, сравнение фактического температурного параметра с заданным и в зависимости от величины рассогласования уменьшение этой величины путем изменения расхода топлива к горелкам соответствующей секции змеевика печи, причем в качестве температурного параметра используют профиль температур по длине замеевика, а заданный профиль температур для каждой секции змеевика вычисляют по формуле

где t - относительная температура по длине змеевика, %; k - конверсия сырья (газ + бензин), % на сырье; L - приведенная длина змеевика от его начала до i-й точки замера, % от общей длины змеевика печи; а - коэффициент формулы; j - индекс коэффициента. Способ позволяет уменьшить закоксовывание змеевика печи и увеличить межремонтный пробег установки, в состав которой входит печь. 2 табл.

Способ управления процессом термодеструкции нефтяных остатков в змеевике печи, включающий измерение температурного параметра, сравнение фактического температурного параметра с заданным и, в зависимости от величины рассогласования, уменьшение этой величины путем изменения расхода топлива к горелкам соответствующей секции змеевика печи, отличающийся тем, что в качестве температурного параметра используют профиль температур по длине замеевика, а заданный профиль температур для каждой секции змеевика вычисляют по формуле

,

,

где t - относительная температура по длине змеевика, %;

k - конверсия сырья (газ + бензин), % на сырье;

L - приведенная длина змеевика от его начала до i-й точки замера, % от общей длины змеевика печи;

а - коэффициент формулы;

j - индекс коэффициента, при этом

коэффициенты формулы aij имеют следующие значения:

для висбрекинга

;

;

для замедленного коксования

.

.

| Способ регулирования процесса получения кокса в реакторе установки замедленного коксования | 1991 |

|

SU1778134A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМВЫСОКОТЕМПЕРАТУРНОГО НАГРЕВА ТЯЖЕЛЫХ НЕФТЯНЫХОСТАТКОВ В ТРУБЧАТЫХ ПЕЧАХ | 1971 |

|

SU420650A1 |

| СПОСОБ НАГРЕВА ТЯЖЕЛОГО НЕФТЯНОГО ОСТАТКА В ТРУБЧАТОЙ ПЕЧИ И ТРУБЧАТАЯ ПЕЧЬ | 2005 |

|

RU2293105C1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА С ВОЗДУХОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2098717C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВЫСОКОТЕМПЕРАТУРНОГО НАГРЕВА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ В ТРУБЧАТОЙ ПЕЧИ | 1995 |

|

RU2081893C1 |

| Устройство для взвешивания транспортных средств | 1976 |

|

SU734509A2 |

| Состав сварочной проволоки | 1978 |

|

SU700309A1 |

Авторы

Даты

2009-09-20—Публикация

2008-06-25—Подача