Изобретение относится к области нефтепереработки, в частности к способам регулирования процесса термодеструкции нефтяных остатков в многосекционной трубчатой печи.

Известен способ регулирования процесса нагрева и крекинга по температуре продукта на выходе из змеевика печи (Смидович Е.В. Технология переработки нефти и газа, часть 2-я, М., Химия, 1968 г., стр.86-95).

Недостатком известного способа является отсутствие контроля и регулирования теплоподвода по длине змеевика (по секциям), что вызывает опасность закоксовывания змеевика печи и сокращение межремонтного пробега установки.

Наиболее близким по технической сущности к заявляемому объекту является способ регулирования процесса получения кокса в реакторе установки замедленного коксования, включающий измерение градиента между двумя параметрами на входе и выходе каждой секции печи, сравнение фактического градиента с заданным и в зависимости от величины рассогласования уменьшение этой величины путем изменения расхода топлива к горелкам соответствующей секции печи (а.с. №1778134, on. 30.11.92, БИ №44).

Изобретение направлено на увеличение производительности процесса за счет улучшения качества регулирования и исключения рециркулята.

Однако в известном способе не приняты во внимание следующие факторы, влияющие на закоксовывание змеевика печи, как-то:

- рециркулят является не только теплоносителем, но и стабилизатором, повышающим агрегативную устойчивость загрузки змеевика печи, и исключать его из процесса нецелесообразно;

- превышены предельные значения конверсии исходного сырья за один проход змеевика печи в 1,5-3,8 раза;

- не замеряется время пребывания продукта по секциям змеевика печи и, следовательно, конверсия исходного сырья как по секциям, так и по всей печи;

- при закоксовывании внутренней теплопередающей поверхности печной трубы, несмотря на наличие системы автоматизации, повышается температура стенки трубы, что сопровождается спонтанным увеличением скорости процесса закоксовывания этой секции.

Вышеуказанные недостатки повышают опасность закоксовывания змеевика и сокращают продолжительность непрерывного пробега установки.

Технический результат, на достижение которого направлено изобретение, заключается в уменьшении закоксовывания змеевика печи путем повышения качества регулирования процесса термодеструкции нефтяного остатка в змеевике печи при получении продуктов заданного качества.

Указанный технический результат достигается тем, что в способе регулирования процесса термодеструкции нефтяных остатков в змеевике печи, включающем измерение градиента между двумя параметрами на входе и выходе каждой секции печи, сравнение фактического градиента с заданным и в зависимости от величины рассогласования уменьшение этой величины путем изменения расхода топлива к горелкам соответствующей секции, согласно изобретению в качестве градиента между двумя параметрами используют градиент давления, а заданный градиент давлений для каждой секции змеевика вычисляют по формуле

ΔPi=k·(Li+b)n, где

ΔPi - градиент давлений на i-м участке змеевика, % от общего градиента давлений на змеевике печи;

k, b, n - коэффициенты, зависящие от величины конверсии, природы сырья и заданного качества продуктов термодеструкции;

Li - приведенная длина змеевика от его начала до i-й точки замера, % от общей длины змеевика.

Целесообразно для измерения градиента давлений использовать дифманометры и в систему измерения градиента давлений непрерывно подавать разделительную жидкость-рециркулят.

Выбор градиента давлений между входом и выходом каждой секции змеевика печи в качестве измеряемого показателя позволяет оперативно контролировать и регулировать процесс термодеструкции нефтяных остатков по секциям в соответствии с расчетным профилем градиента давлений по всей длине змеевика при получении продуктов заданного качества и тем самым снижать опасность закоксовывания змеевика печи.

Способ регулирования термодеструкции нефтяных остатков в трубчатой печи осуществляют следующим образом. После пуска установки и разогрева технологической системы на пусковом газойле в многосекционную печь вместо пускового продукта подают сырьевую композицию (смесь гудрона с разбавителями, турбулизатором) под давлением печного насоса, которая проходит трубы камеры конвекции и поступает в трубы камеры радиации, где нагревается от излучения факела горящей топливной смеси (топливо, воздух, водяной пар), выходящей из горелок, размещенных в поду печи. По мере прохождения змеевика печи температура потока поднимается до температуры разложения сырья (420-430°С), при этом объем паровой фазы увеличивается, соответственно повышается скорость потока, возрастает перепад (градиент) давления на данном участке (секции) трубы, структура потока внутри трубы также изменяется и переходит от однородной (жидкой) среды к двухфазной (газопаровой - жидкой).

При достижении температуры потока на уровне 460-500°С исходное сырье разлагается (крекируется) более интенсивно с образованием низкомолекулярных компонентов (газ, бензин, легкий и тяжелый газойли), объем потока (доля отгона) увеличивается по экспоненциальной зависимости, соответственно повышается скорость потока и возрастает перепад давления на текущем участке трубы. В этой связи величина перепада давления (градиента) характеризует показатели процессов, происходящих с сырьем внутри трубы, являющихся результатом подвода тепла к потоку на данном участке змеевика печи. Фактически измеренное значение градиента давления в системе управления сравнивается с заданным (расчетным), и в зависимости от величины рассогласования эта величина уменьшается путем изменения расхода топлива к горелкам соответствующей секции змеевика. Система управления должна быть реализована на средствах вычислительной техники, например на программируемых логических контроллерах.

Закоксовывание i-й секции змеевика печи сопровождается увеличением градиента давления в этой секции, которое вызывает соответствующее снижение подачи топлива к горелкам данной секции и, следовательно, предотвращает дальнейшее закоксовывание этого участка. Последнему обстоятельству способствует понижение температуры потока и, следовательно, конверсии на этом участке, которые в предлагаемом способе не вызывают увеличения подачи топлива к горелкам i-й секции змеевика. Таким образом снижается опасность закоксовывания змеевика печи и увеличивается продолжительность непрерывного пробега установки.

Заданный градиент давления каждой секции змеевика печи вычисляют по вышеприведенной формуле с коэффициентами, которые устанавливают предварительно расчетно-экспериментальным путем. Эти коэффициенты зависят от природы сырья, заданной конверсии сырья и качества продуктов термодеструкции, а также от материального оформления змеевика печи. Абсолютную величину перепада давлений по секциям (МПа) определяют путем умножения относительного (%) перепада давления на общий перепад давления на змеевике (МПа), которые, в свою очередь, окончательно корректируют по общему градиенту давления на змеевике действующей установки.

Ниже приведены конкретные примеры реализации предлагаемого способа.

Сырье - гудрон с плотностью 960 кг/м3, коксуемостью 10%, условной вязкостью при 80°С

Сырье подвергают высокотемпературному нагреву и крекингу на лабораторной проточной установке, в состав которой входят: сырьевой бачок, емкость для пускового газойля, насос, печь со змеевиком для высокотемпературного нагрева сырья, клапан-регулятор давления, реактор замедленного коксования с электрообогревом, конденсатор-холодильник, приемник дистиллята, газовые часы, электрооборудование, контрольно-измерительные приборы, в частности, на входе и выходе из змеевика печи, а также в реакторе установлены манометры.

Для варианта висбрекинга на стадии крекинга температура в печи составила 480-490°С, давление 2 МПа. Реактор из схемы выключается. Конверсия сырья (глубина разложения) определяется по сумме выхода газа и бензина в процентах от сырья.

Для варианта замедленного коксования температура в печи составила 480-490°С, давление 2 МПа; в реакторе температура 420-450°С, давление 0,3 МПа.

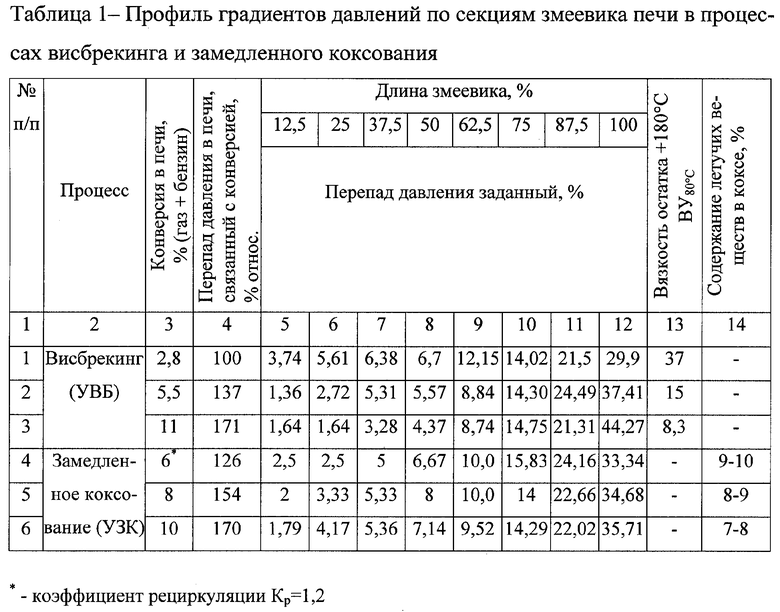

По результатам опытов были получены данные: ИТК дистиллята, состав газа, материальный баланс, конверсия, качество остатка +180°С (котельного топлива), качество кокса (содержание летучих веществ), по которым были проведены расчеты промышленных печей процессов висбрекинга и замедленного коксования при различных (заданных) конверсиях исходного сырья в печи, с коэффициентом рециркуляции, равным 1,2 (Кр=1,2) при получении продуктов заданного качества. В табл. 1, 2, 3 приведены экспериментально-расчетные данные.

Из табл. 1 (примеры 1, 2, 3) видно, что для улучшения качества остатка (+180°С) висбрекинга путем снижения вязкости от  до стандартного котельного топлива

до стандартного котельного топлива  необходимо повысить конверсию сырья в змеевике печи от 2,8 до 5,5% (газ + бензин), при этом градиент давления в змеевике печи возрастет в 1,37 раза. Из табл. 3 (столбцы 5, 6; примеры 1, 2, 3) видно, что в этом случае при применении предлагаемого способа продолжительность непрерывного пробега змеевика печи увеличивается на 7-27% (относит.) по сравнению с прототипом (столбец 4).

необходимо повысить конверсию сырья в змеевике печи от 2,8 до 5,5% (газ + бензин), при этом градиент давления в змеевике печи возрастет в 1,37 раза. Из табл. 3 (столбцы 5, 6; примеры 1, 2, 3) видно, что в этом случае при применении предлагаемого способа продолжительность непрерывного пробега змеевика печи увеличивается на 7-27% (относит.) по сравнению с прототипом (столбец 4).

Из табл. 1 (примеры 4, 5, 6) также видно, что для улучшения качества кокса путем снижения содержания в нем летучих веществ от 9-10 до 7-8% необходимо увеличить конверсию сырья в змеевике печи от 6 до 10% (газ + бензин), при этом градиент давления в змеевике печи возрастет в 1,35 раза. Из табл. 3 (столбцы 5, 6; примеры 4, 5, 6) видно, что в этом случае при применении предлагаемого способа продолжительность непрерывного пробега змеевика печи увеличивается на 15-25% (относит.) по сравнению с прототипом (столбец 4).

Расхождения между данными, приведенными в табл.1 и рассчитанными по предлагаемой формуле с коэффициентами из табл.2, не превышают 5% (отн.).

** Kp=1,2;

Таким образом, предлагаемый способ регулирования процесса позволяет снизить до минимума закоксовывание змеевика печи в процессах термодеструкции нефтяных остатков при получении продуктов заданного качества и увеличить продолжительность непрерывного пробега печи на 7-27% (относит.) при висбрекинге и на 15-25% (относит.) при коксовании.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ТЕРМОДЕСТРУКЦИИ НЕФТЯНЫХ ОСТАТКОВ В ТРУБЧАТОЙ ПЕЧИ | 2008 |

|

RU2367679C1 |

| УСТАНОВКА ТЕРМОДЕСТРУКЦИИ ДЛЯ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2463334C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2372374C1 |

| УСТАНОВКА ДЛЯ ТЕРМОДЕСТРУКЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2536590C1 |

| ТРУБЧАТАЯ ПЕЧЬ БЕСПЛАМЕННОГО ГОРЕНИЯ | 2013 |

|

RU2538754C1 |

| ТРУБЧАТАЯ ПЕЧЬ (ВАРИАНТЫ) | 2014 |

|

RU2574737C1 |

| ТРУБЧАТАЯ ПЕЧЬ | 2012 |

|

RU2483096C1 |

| ТРУБЧАТАЯ ПЕЧЬ | 2006 |

|

RU2318861C1 |

| ТРУБЧАТАЯ ПЕЧЬ | 2009 |

|

RU2402593C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2538892C1 |

Изобретение относится к нефтеперерабатывающей промышленности, в частности к способам регулирования процессов термодеструкции нефтяных остатков в трубчатых печах. Согласно способу определяют градиент давлений на выходе и входе в каждую секцию печи, сравнивают фактический градиент с заданным и в зависимости от величины рассогласования, уменьшают эту величину путем изменения расхода топлива к соответствующей горелке печи.

Заданный градиент давлений рассчитывают по формуле

ΔPi=k·(Li+b)n, где

ΔРi - градиент давления на i-й секции змеевика, %;

k, b, n - коэффициенты, зависящие от величины конверсии, природы сырья и заданного качества конечных продуктов термодеструкции;

Li - приведенная длина змеевика от его начала до i-й точки замера, %. Способ позволяет уменьшить закоксовывание змеевика печи и увеличить межремонтный пробег установки, в состав которой входит печь. 2 з.п. ф-лы, 3 табл.

ΔPi=k·(Li+b)n,

где ΔРi - градиент давления на i-й секции змеевика, %;

k, b, n - коэффициенты, зависящие от величины конверсии, природы сырья и заданного качества конечных продуктов термодеструкции;

Li - приведенная длина змеевика от его начала до i-й точки замера, %.

| Способ регулирования процесса получения кокса в реакторе установки замедленного коксования | 1991 |

|

SU1778134A1 |

| Способ регулирования процесса получения дистиллятных фракций из нефтесодержащегосырья | 1984 |

|

SU1253985A1 |

| Способ управления процессомТЕРМичЕСКОй дЕСТРуКции | 1979 |

|

SU834104A1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА С ВОЗДУХОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2098717C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВЫСОКОТЕМПЕРАТУРНОГО НАГРЕВА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ В ТРУБЧАТОЙ ПЕЧИ | 1995 |

|

RU2081893C1 |

| Способ управления реактором для получения битума | 1983 |

|

SU1143762A1 |

| Способ определения склонности нефтяных остатков к расслоению | 1988 |

|

SU1594425A1 |

| Устройство для взвешивания транспортных средств | 1976 |

|

SU734509A2 |

| Состав сварочной проволоки | 1978 |

|

SU700309A1 |

Авторы

Даты

2008-03-10—Публикация

2006-11-17—Подача