Взаимосвязанная группа изобретений относится к черной металлургии, а именно к способу получения расплавленного металлического материала при использовании аппарата для вдувания углеводородсодержащего газа в плазменную струю при прямом восстановлении в плазменной плавильной печи.

Процессы прямого получения жидкого металла непосредственно из железорудных материалов, как достигшие промышленных масштабов, так и находящиеся в стадии лабораторных и полупромышленных испытаний, очень многообразны по типу агрегатов, используемых восстановителей и получаемых продуктов.

Все предложенные технологические схемы прямого получения жидкого металла можно разделить на две группы: многоступенчатые процессы, которые предусматривают две и более стадий на пути переработки железорудных материалов в жидкий металл, и одностадийные - процессы, осуществляемые в одном агрегате.

Разделение во времени и пространстве стадий восстановления и плавления железорудных материалов, осуществляемых при различных температурах, является основным преимуществом многоступенчатых процессов. Этот процесс позволяет также повысить эффективность использования тепловой и химической энергии газов, отходящих из агрегатов последующих ступеней.

Недостатком многоступенчатых процессов является взаимозависимость работы отдельных агрегатов. Это исключает возможность существенного повышения скорости восстановления и, следовательно, производительности многоступенчатого процесса в целом (Юсфин Ю.С., Гиммельфарб А.А., Пашков Н.Ф. Новые процессы получения металла (металлургия железа): Учебник для вузов. - М.: Металлургия, 1994, с.272-274).

Характерные для многоступенчатых способов недостатки можно устранить организацией высокотемпературного процесса прямого получения жидкого металла в одну стадию.

Наиболее близким по технической сущности и достигаемому результату (прототип) принят способ получения железа прямым восстановлением, включающий загрузку в окислительную зону печи исходного сырья, содержащего железооксидный материал и углеродсодержащий материал, согласно изобретению в окислительную зону печи подают окислитель и топливо через окислительные горелки и сжигают их для нагрева исходного сырья. При этом в качестве окислителя используют газ с концентрацией кислорода, по крайней мере, 25 мол.%. Нагретое исходное сырье подают из окислительной зоны в восстановительную зону печи. В восстановительную зону печи подают окислитель и топливо через восстановительные горелки и сжигают их с получением продуктов реакции сгорания, включающих монооксид углерода, и получают железо прямым восстановлением за счет реагирования железоокисного материала с углеродсодержащим материалом и монооксидом углерода. При этом в качестве окислителя используют газ с концентрацией кислорода, по крайней мере, 25 мол.%. Окислитель подают в печь из каждой горелки двумя потоками, один из которых представляет собой основной более высокоскоростной поток окислителя, а второй - дополнительный поток окислителя, имеющий более низкую скорость, чем скорость основного потока (патент России №2220209, кл. C21B 13/08, C22B 5/10, опубл. 2003.12.27).

Повышение производительности печей и улучшение качества получаемого железа зависит полностью от скорости протекания тепло- и массообменных процессов. При горении топлива достигается низкая плотность теплового потока в исходный материал, что не обеспечивает в полной мере необходимой скорости плавления вследствие низкой температуры нагрева, требуется большой промежуток времени для плавления и получения металла.

Известна горелка с кислородной струей, включающая средства для подачи основного окислителя для инжекции в зону горения, соединенное трубопроводом с источником окислителя, и состоит из центральной кислородподающей трубы и сопла на конце инжектора подающей трубы, сопло имеет как минимум одно отверстие для прохождения окислителя от подающей трубы в зону горения; кольцевого отверстия вокруг сопла для обеспечения подачи второстепенного окислителя в зону горения в непосредственной близости к инжекции основного окислителя, так что второстепенный окислитель увлекается в основной окислитель сразу же после инжекции основного окислителя в зону горения и средств для подачи газообразного топлива в зону горения в непосредственной близости со средствами подачи второстепенного окислителя так, что газообразное топливо и второстепенный окислитель образует границу раздела в зоне горения до контакта газообразного топлива и основного окислителя, при этом газообразное топливо, такое как природный газ, водород, коксовый печной газ, пропан, подаются в зону горения через проход, который соосен с внешней поверхностью кольцеобразного канала окислителя (патент США №4907961, кл. F23C 5/00, заявл. 05.05.1988, дата выдачи 13.03.1990).

Однако конструкция горелки приведет к снижению технологических и экономических показателей плавки, так как такой ввод топлива деформирует слои дутьевого потока, слабо смешиваясь с ними из-за неравномерного распределения газовых струй в поперечном сечении дутья, их низкой пробивной способностью, а отсутствие развитого прямолинейного участка смешения приводит к формированию нестабилизированного потока.

Наиболее близкой по технической сущности и достигаемому результату (прототип) принята горелка, прикрепленная к полости огнеупорной стены, являющая частью печной стены. Средство подачи окислителя имеет внешнюю трубу, содержащую съемное сопло, которое меньше чем внешняя труба, в котором выполнен кольцеобразный проход. Топливо, например природный газ, подается через внешний проход, между средством подачи окислителя и наружной топливной трубой. Торец узла средства подачи окислителя, со стороны стенки печи, расположен с зазором относительно плоскости установки модульной пластины, с помощью которой горелка прикреплена к полости огнеупорной стены (патент США №5100313, кл. F23R 3/2, заявл. 05.02.1991, дата выдачи 31.03.1992).

Однако данная конструкция горелки в процессе работы не позволяет получать жидкое металлическое железо более дешевым путем, так как тепловая энергия расходуется непроизводительно, вследствие чего тепловой баланс, а также экономичность процесса неудовлетворительны.

В основу первого из группы изобретений поставлена задача усовершенствования способа получения железа прямым восстановлением путем ведения процесса плавления высокотемпературной окислительной плазменной струей, а процесс восстановления пироуглеродсодержащей плазменной струей с температурой, близкой к температуре плавления материалов шихты, и за счет этого сокращается время плавления, энергозатраты и интенсифицируются процессы восстановления в жидкой фазе.

В основу второго из группы изобретений поставлена задача усовершенствования устройства для вдувания углеводородов в плазменную струю, в котором путем модификации конструкции узла ввода природного газа обеспечить разделение во времени процессы плавления и восстановления шихтовых материалов и за счет этого сократить время плавления и энергозатраты.

Первая поставленная задача решается тем, что в способе получения железа прямым восстановлением в печи, включающем загрузку в печь исходного сырья, содержащего железооксидный материал, кислорода и природного газа, расплавление и восстановление с получением железа за счет нагрева и реагирования железооксидного материала с углеродсодержащим материалом и монооксидом углерода, в котором расплавление осуществляют окислительной плазменной струей, получаемой из плазмообразующего газа с массовым соотношением расхода кислорода к расходу природного газа 1,5-2,5 при минимальном рабочем расходе плазмообразующего газа через плазмотрон, а после полного расплавления исходного материала дополнительно подают природный газ в плазменную струю за срезом сопла плазмотрона, осуществляют в струе плазмы конверсию природного газа на водород и пироуглерод и вдувают их в расплав исходных материалов, при этом расход дополнительно подаваемого природного газа выбирают из условия поддержания температуры струи с пироуглеродом на 250-350°С выше температуры плавления материалов шихты, а перед сливом готового металла и в процессе слива прекращают подачу природного газа на плазменную струю, а состав плазмообразующего газа, проходящего через плазмотрон, устанавливают с массовым соотношением расхода кислорода к расходу природного газа 0,8-1.

Приведенные признаки обеспечивают высокую степень восстановления металла из расплава за счет повышения количества восстановительного газа только на стадии окончательного восстановления.

Изобретение позволяет снабжать только стадию восстановления теоретически минимальным, однако достаточным для полного восстановления металла количеством восстановительного газа и уменьшать до минимума расход природного газа.

При плазменном нагреве и плавлении шихты струей со стехиометрическим соотношением кислорода и природного газа плотность теплового потока на порядок выше, чем горение, и поэтому обеспечивается большая скорость плавления шихты с минимальными энергозатратами.

Способ позволяет упростить технологию, связанную с процессом плавки, увеличить скорость плавления и, следовательно, производительность процесса прямого получения жидкого металла.

Вторая поставленная задача решается тем, что устройство для вдувания природного газа в плазменную струю печи для получения железа прямым восстановлением, содержащее корпус с патрубками подвода природного газа и плазмотрон косвенного действия, анодное сопло которого коаксиально расположено относительно цилиндрической гильзы, жестко закрепленной в корпусе с образованием между наружной и внутренней поверхностями соответственно цилиндрической гильзы и корпуса кольцевой камеры с патрубками ввода и вывода хладагента, причем корпус с одной стороны связан зажимами с плазмотроном, а с другой - с кессоном, расположенным в проеме стенки печи под углом к поду, и установлен с зазором относительно торцевой плоскости плазмотрона с образованием полости, связанной с патрубком подвода природного газа и сообщенной с внутренней полостью гильзы. Патрубок подвода природного газа снабжен обратным клапаном. Корпус с гильзой в плоскости закрепления зажимов снабжен уплотнительными элементами, причем гильза выполнена из меди с внутренним начальным участком в форме усеченного конуса.

В соответствии с технологией прямого получения жидкого металла из рудного сырья разработана конструкция устройства для вдувания природного газа в плазменную печь с использованием плазмотрона косвенного действия.

Конструкция является оптимальной и обеспечивает необходимую степень термохимической подготовки газовой смеси, кроме того, плазменная система надежная, проста в эксплуатации, обладает малой инерционностью.

Сущность изобретения поясняется чертежами, где

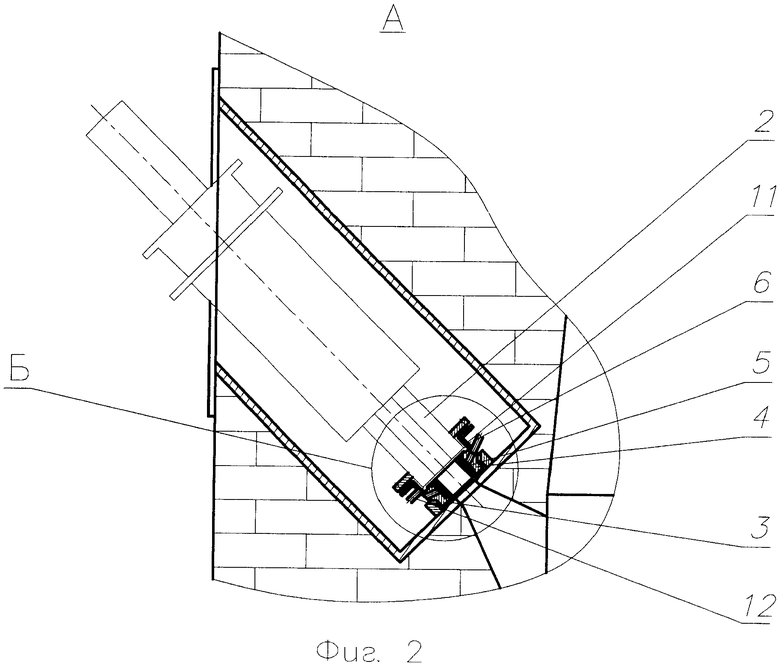

на фиг.1 показан общий вид плазменной печи с устройством для вдувания природного газа для реализации способа получения железа прямым восстановлением;

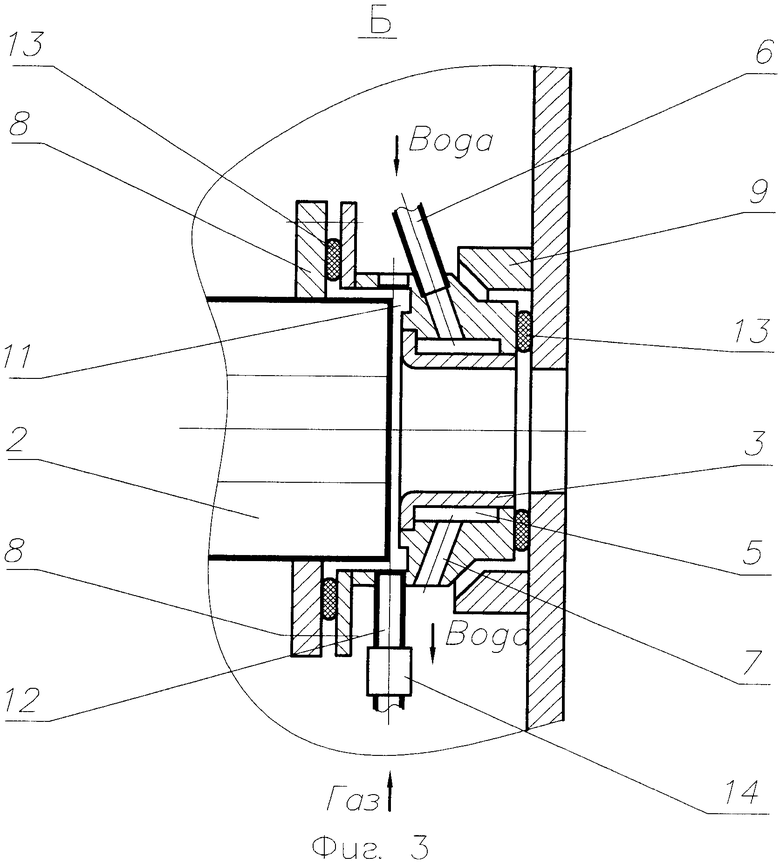

на фиг.2 - общий вид устройства, установленного в кессоне;

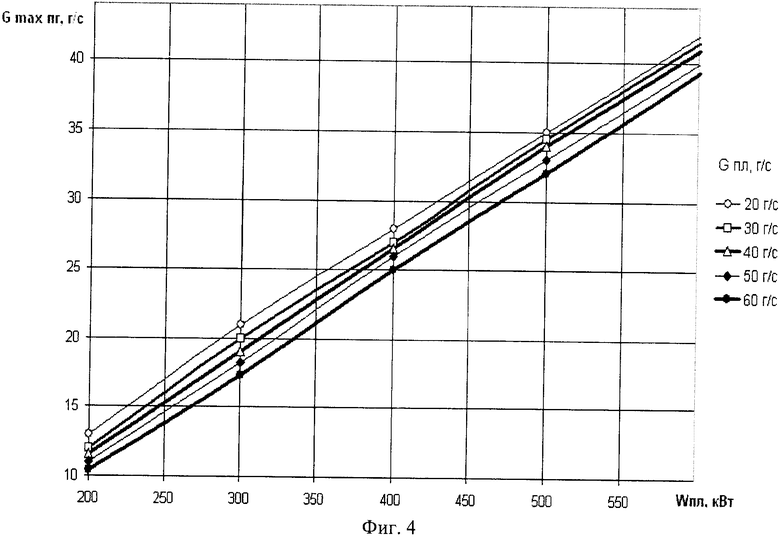

на фиг.3 - узел установки в продольном разрезе;

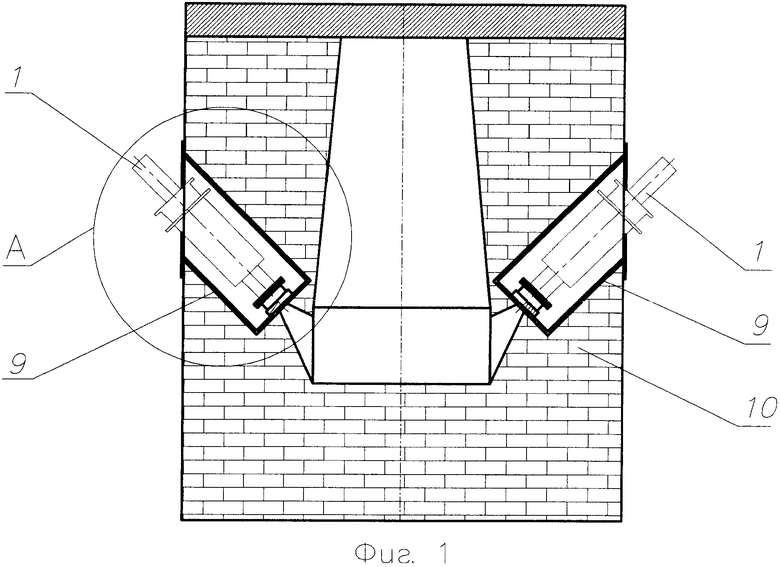

на фиг.4 - график, изображающий зависимость максимального расхода природного газа, подаваемого в устройство (GMAX П.Г) от электрической мощности (WПЛ) плазмотрона и расхода плазмообразующего газа (GПЛ).

Заявленный способ реализуют следующим образом.

Способ прямого получения жидкого металла из рудного сырья реализован в плазменной плавильной печи.

После разогрева печи до температуры 800-900°С в нее загружают исходный материал - окатыши. В боковых стенках печи под углом к поду устанавливают устройства для вдувания природного газа в плазменную струю, каждое из которых представляет собой плазмотрон косвенного действия, анодное сопло которого жестко связано с водоохлаждаемым корпусом с цилиндрической гильзой, для транспортирования через нее природного газа в плазменную струю, истекающую из плазмотрона.

Включают плазмотроны в устройствах для вдувания. На первой стадии плавки плазмообразующий газ состоит из природного газа и окислителя (воздуха). Соотношение природного газа и окислителя подбирается таким, чтобы массовое соотношение расхода кислорода в воздухе к расходу природного газа составило 1,5÷2,5. Суммарный расход плазмообразующего газа выбирают минимальным при условии сохранения стабильной работы плазмотронов данной конструкции. По мере расплавления производят дозагрузку шихтовых материалов. По окончании цикла дозагрузки по температуре расплава определяют полное расплавление шихтовых материалов. После этого в устройство для вдувания подают природный газ. Расход природного газа выбирают из условия поддержания температуры струи с пироуглеродом на 250-350°С выше температуры плавления шихтовых материалов с учетом заданного объема расплава и мощности плазмотронов. Работу устройства для вдувания природного газа в плазменную струю продолжают до полного восстановления металла в расплаве.

Перед сливом металла прекращают подачу природного газа в устройство для вдувания, а состав плазмообразующего газа изменяют так, чтобы массовое соотношение расхода кислорода в окислителях к расходу природного газа составило 0,8-1. Производят слив металла и шлака. Выключают плазмотроны.

Способ получения железа прямым восстановлением был реализован на плазменной плавильной печи объемом 3,5 т исходных окатышей. Печь оснащена четырьмя плазмотронами косвенного действия, мощностью каждый 0,5 мВт, установленными в устройствах для вдувания природного газа в плазменную струю, выполненных в соответствии с предложенной формулой изобретения. Каждое устройство закреплено в кессоне и расположено в проеме стенки печи под углом к поду. Печь предварительно разогрели до температуры 900°С. Загрузили окатыши и включили плазмотроны. Плазмотроны проработали в режиме плавления 30 мин. Момент полного расплавления шихты определяли по показаниям термопар. Расплав перегревали до температуры 1900°С. Затем одновременно в четыре устройства для вдувания подавали природный газ с суммарным расходом 140 г/с в течение 20 мин. После истечения этого времени подачу природного газа в устройство прекращали, состав плазмообразующего газа, проходящего через плазмотрон, устанавливали с массовым соотношением расхода кислорода к расходу природного газа 0,8 и осуществляли слив металла через летку. Выход металла составил 1900 кг.

Кроме того, были проведены испытания, во время которых плазмотроны работали на менее эрозионных режимах с пониженной электрической мощностью. Исходя из полученных данных, построена зависимость максимального расхода природного газа, подаваемого в устройство, Gмах П.Г от электрической мощности WПЛ плазмотрона и расхода плазмообразующего газа GПЛ, приведенная на фиг.4.

Устройство включает плазмотрон косвенного действия 1, анодное сопло 2 которого коаксиально расположено относительно медной цилиндрической гильзы 3, жестко закрепленной в корпусе 4 с образованием кольцевой камеры 5 между наружной и внутренней поверхностями соответственно цилиндрической гильзы и корпуса с патрубками 6 и 7 ввода и вывода хладагента. Корпус с одной стороны связан зажимами 8 с плазмотроном, а с другой - с кессоном 9, расположенным в проеме стенки печи 10 под углом к поду. Корпус установлен с зазором относительно торцевой плоскости плазмотрона с образованием полости 11, связанной с патрубком 12 подвода природного газа и сообщенной с внутренней полостью гильзы, внутренний начальный участок которой выполнен в форме усеченного конуса. Корпус с гильзой в плоскости установки зажимов снабжен уплотнительными элементами 13, а в патрубке 12 подвода природного газа установлен обратный клапан 14.

Устройство работает следующим образом.

В каждое устройство для вдувания углеводородов в плазменную струю через патрубок 6 подается хладагент, например вода в кольцевую камеру 5, образованную между наружной и внутренней поверхностями соответственно цилиндрической гильзы 3 и корпуса 4 и отводом воды через патрубок 7. На плазмотроны 1 подается напряжение и возбуждается дуга. Образующийся плазменный поток в каждом плазмотроне истекает через цилиндрическую гильзу 3 корпуса 4 во внутреннюю полость печи 10, предварительно загруженной шихтовыми материалами. Плазмотроны 1 работают в режиме плавления до полного расплавления шихты. После чего дополнительно во все устройства подается природный газ через патрубок 12 в полость 11, образованную торцевой плоскостью плазмотрона (анода 2) и корпусом 4. Природный газ из полости 11 попадает в плазменную струю за срезом плазмотрона, конвертируется, и продукты конверсии через цилиндрическую гильзу 3 вдуваются в расплав. С учетом мощности плазмотронов и суммарного расхода природного газа устанавливают продолжительность по времени подачи природного газа. После истечения этого времени подачу природного газа на плазменную струю прекращали, а состав плазмообразующего газа, проходящего через каждый плазмотрон, устанавливали с массовым соотношением расхода кислорода к расходу природного газа 0,8, после чего осуществляли слив металла.

Таким образом, предлагаемая взаимосвязанная группа изобретений позволяет значительно повысить скорость протекания реакций восстановления до значений, обеспечивающих высокую степень восстановления металла из расплава за счет повышения количества восстановительного газа только на стадии окончательного восстановления при плазменном нагреве исходного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В МАРТЕНОВСКОЙ ПЕЧИ И МАРТЕНОВСКАЯ ПЕЧЬ | 2005 |

|

RU2299246C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2361926C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2295574C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2342441C2 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ ОКСИДОВ ЖЕЛЕЗА И ПОЛУЧЕНИЯ РАСПЛАВА ЖЕЛЕЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304620C2 |

| СПОСОБ ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294354C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗА, В ЧАСТНОСТИ СТАЛИ, И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2319749C2 |

| СПОСОБ ПЛАЗМЕННОГО РОЗЖИГА И СТАБИЛИЗАЦИИ ГОРЕНИЯ ПЫЛЕУГОЛЬНОГО ФАКЕЛА | 1995 |

|

RU2132515C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗО-НИКЕЛЕВЫХ СПЛАВОВ И НИКЕЛЯ ИЗ ОКИСНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2285048C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСПЛАВА ЖЕЛЕЗА, В ЧАСТНОСТИ РАСПЛАВА СТАЛИ | 2007 |

|

RU2359044C1 |

Изобретение относится к черной металлургии и предназначено для прямого восстановления железа в плазменной плавильной печи с использованием аппарата для вдува углеводородного газа в плазменную струю. Процесс расплавления оксидов железа осуществляют окислительной плазменной струей с массовым соотношением расхода кислорода к расходу природного газа 1,5-2,5. После полного расплавления оксидов в плазменную струю за срезом сопла плазмотрона дополнительно подают природный газ, при конверсии которого образуется водород и пироуглерод. Перед сливом готового металла прекращают подачу природного газа на плазменную струю, а состав плазмообразующего газа устанавливают с массовым соотношением расхода кислорода к расходу природного газа 0,8-1. Устройство содержит плазмотрон косвенного действия (1), анодное сопло которого коаксиально расположено относительно цилиндрической гильзы, жестко закрепленной в корпусе. Корпус с одной стороны связан зажимами с плазмотроном (1), а с другой - с кессоном (9) и установлен с зазором относительно торцевой плоскости плазмотрона (1) с образованием полости, связанной с патрубком подвода углеводородов и сообщенной с внутренней полостью гильзы. Изобретение обеспечивает высокую степень восстановления металла из расплава за счет увеличения количества восстановительного газа на стадии окончательного восстановления. 2 н. и 3 з.п. ф-лы, 4 ил.

1. Способ получения железа прямым восстановлением в печи, включающий загрузку в печь исходного сырья, содержащего железооксидный материал, кислорода и природного газа, расплавление и восстановление с получением железа за счет нагрева и реагирования железооксидного материала с углеродсодержащим материалом и монооксидом углерода, в котором расплавление осуществляют окислительной плазменной струей, получаемой из плазмообразующего газа с массовым отношением расхода кислорода к расходу природного газа 1,5-2,5 при минимальном рабочем расходе плазмообразующего газа через плазмотрон, а после полного расплавления исходного материала дополнительно подают природный газ в плазменную струю за срезом сопла плазмотрона, осуществляют в струе плазмы конверсию природного газа на водород и пироуглерод и вдувают их в расплав исходных материалов, при этом расход дополнительно подаваемого природного газа выбирают из условия поддержания температуры струи с пироуглеродом на 250-350°С выше температуры плавления материалов шихты, а перед сливом готового металла и в процессе слива прекращают подачу природного газа на плазменную струю, а состав плазмообразующего газа, проходящего через плазмотрон, устанавливают с массовым отношением расхода кислорода к расходу природного газа 0,8-1.

2. Устройство для вдувания природного газа в плазменную струю печи для получения железа прямым восстановлением, содержащее корпус с патрубком подвода природного газа и плазмотрон косвенного действия, анодное сопло которого коаксиально расположено относительно цилиндрической гильзы, жестко закрепленной в корпусе с образованием между наружной и внутренней поверхностями соответственно цилиндрической гильзы и корпуса кольцевой камеры с патрубками ввода и вывода хладагента, причем корпус с одной стороны связан зажимами с плазмотроном, а с другой - с кессоном, расположенным в проеме стенки печи под углом к поду, и установлен с зазором относительно торцевой плоскости плазмотрона с образованием полости, связанной с патрубком подвода природного газа и сообщенной с внутренней полостью гильзы.

3. Устройство по п.2, отличающееся тем, что патрубок подвода природного газа снабжен обратным клапаном.

4. Устройство по п.2, отличающееся тем, что корпус с гильзой в плоскости закрепления зажимов снабжен уплотнительными элементами.

5. Устройство по п.2, отличающееся тем, что гильза выполнена из меди с внутренним начальным участком в форме усеченного конуса.

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗА ПРЯМЫМ ВОССТАНОВЛЕНИЕМ | 1998 |

|

RU2220209C2 |

| US 5100313 А, 31.03.1992 | |||

| СПОСОБ ПРОИЗВОДСТВА КУРИТЕЛЬНОЙ КОМПОЗИЦИИ ДЛЯ КАЛЬЯНА | 2015 |

|

RU2595574C1 |

| Вакуумная печь | 1939 |

|

SU60936A1 |

| US 4907961 А, 13.03.1990. | |||

Авторы

Даты

2009-09-20—Публикация

2007-10-08—Подача