Изобретение относится к области химических процессов и предназначено для проведения высокотемпературных реакций в реакторах под давлением или без, например: крекинга, пиролиза, риформинга, изомеризации, обеззараживания, при проведении термоорганического синтеза, в жестких условиях, когда происходит атомарная перегруппировка, в результате которой усредняется углеводородный состав и происходит изомеризация (скомкивание) молекул посредством гидродинамического сопротивления, а также связывания вредных примесей: серы, фосфора, азота кислородом.

Известен реактор пиролиза, включающий систему параллельных труб, соединенных ретурбентами и помещенных в радиантную секцию трубчатой печи, в котором трубы снабжены внешней или внутренней винтовой поверхностью (А.с. СССР 453184). Недостатком реактора является техническая сложность изготовления труб с внешней или внутренней винтовой поверхностью, наличие на трубах внешней винтовой поверхности снижает интенсивность теплоподвода за счет уменьшения конвективной составляющей теплового потока, а наличие на трубах внутренней винтовой поверхности способствует осаждению на ней смолистых веществ с последующим их закоксовыванием.

Известен реактор, включающий систему параллельных труб, заполненных катализатором и помещенных в теплостойкий кожух, внутрь которого подается тепло от ядерного реактора (GB 1519100, 1978). Недостатком реактора является большое гидравлическое сопротивление реакционных труб, заполненных катализатором, приводящее к проведению процесса пиролиза при высоком давлении и образованию значительного количества смолистых веществ, дезактивирующих катализатор. При этом все трубы должны изготавливаться из жаропрочного материала, что приводит к высокой стоимости реактора.

Технический результат, достигаемый предлагаемым решением, заключается в повышении степени конверсии углеводородного сырья, а также снижении использования дорогостоящих крио-жаропрочных материалов за счет разделения трубчатого реактора на две зоны - реакционную и нагревательную, помещаемую в нагревательную печь. При этом только нагревательная часть трубчатого реактора изготавливается из крио-жаропрочного материала.

Данный технический результат обеспечивается тем, что реактор термообработки реагентов содержит трубчатый корпус, состоящий из двух соединенных между собой частей, при этом одна часть корпуса выполнена из крио-жаропрочного материала и заглушена на конце, а вторая часть имеет штуцеры подвода и отвода реагентов, внутри корпуса по его длине установлена трубчатая теплообменная мембрана из крио-жаропрочного материала, разделяющая каналы штуцеров, при этом каналы сообщаются между собой у заглушки, обеспечивая возможность свободного протока реагентов, а штуцера подвода и отвода соединены мультипликатором, выполненным в виде связанных приводом нагнетательного насоса и рекуперационного гидромотора, причем объем насоса больше объема гидромотора.

Часть корпуса, выполненная из крио-жаропрочного материала, расположена в печи.

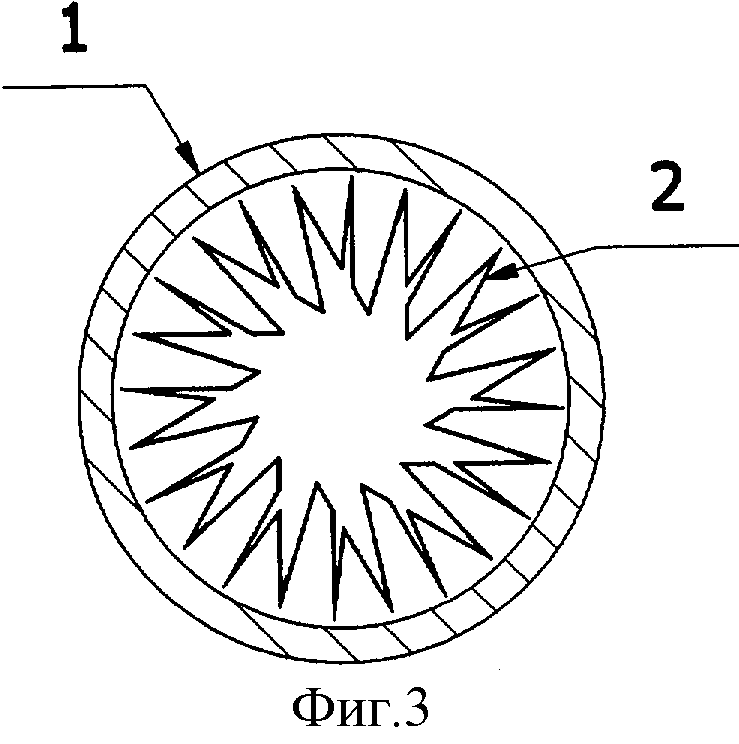

Трубчатая мембрана в поперечном сечении выполнена зубьеобразной с внутренней стороны.

Мультипликатор имеет предохранительный клапан. В трубчатом корпусе установлена термопара. Содержит блок трубчатых корпусов.

Изобретение поясняется чертежами, на которых изображено на:

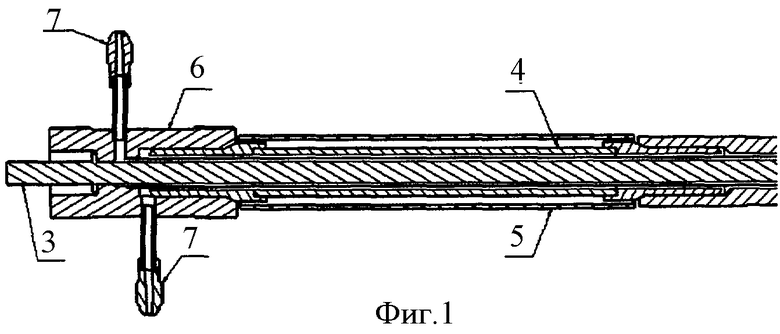

фиг.1 - общий вид реактора, в сечении;

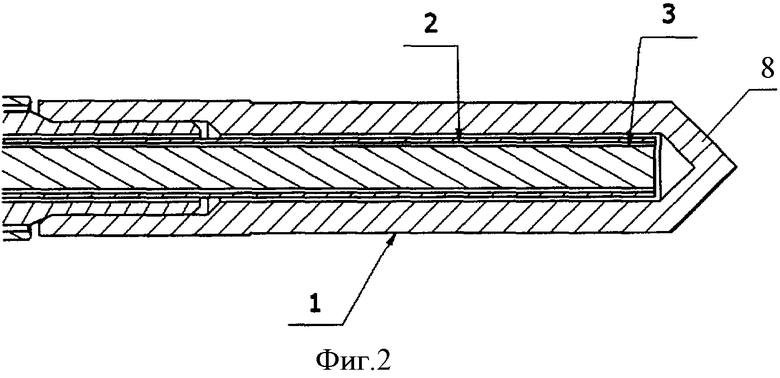

фиг.2 - часть корпуса реактора, выполненная из крио-жаропрочного материала;

фиг.3 - поперечное сечение реактора;

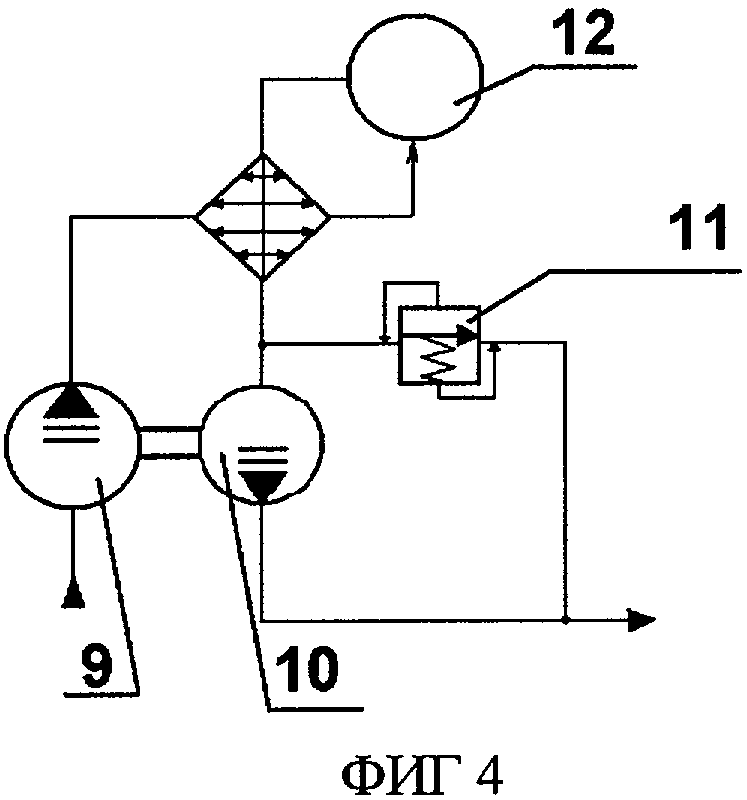

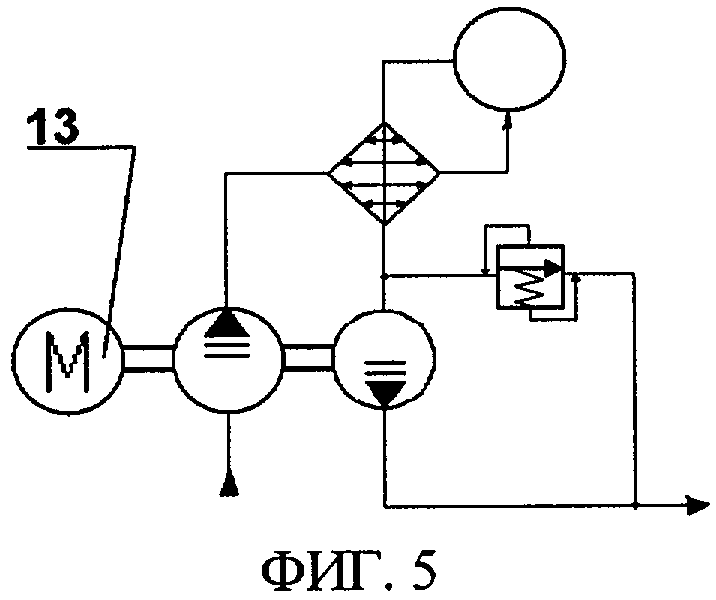

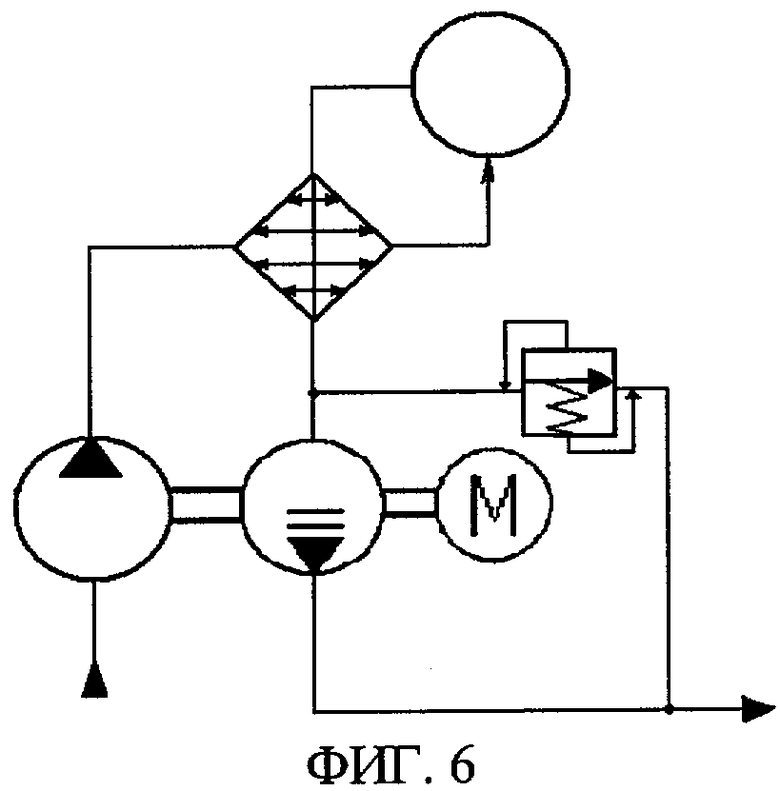

фиг.4-6 - схемы мультипликатора.

Реактор термообработки реагентов представляет собой теплообменник с жаропрочным или криопрочным корпусом, при этом тип перемешивания реагентов - гидродинамический, так как в нем легко достигается турбулентный режим течения реагентов. От классических реакторов данный реактор отличается тем, что он выполнен совмещенным с теплообменником и с частично жаропрочным или криопрочным корпусом при минимальном размере сечения.

В конструкцию реактора термообработки реагентов в виде трубчатого корпуса входят часть корпуса, выполненная из крио-жаропрочного материала, например, в виде стакана 1, например вольфрама или титана, сдерживающего высокое давление внутри реактора при высоких или низких температурах термообработки (вплоть до 2500°C или 0°C). Внутри корпуса по его длине установлена трубчатая теплообменная мембрана 2 из крио-жаропрочного материала, обеспечивающая энергосбережение процесса термообработки. Внутри корпуса возможна установка термопары или термосопротивления 3 для измерения, при необходимости, температуры в реакционной зоне. Вторая часть 4 реактора, являющаяся реакционной, находится вне зоны действия высоких температур и закрыта теплоизоляционной трубкой 5. Вторая часть реактора имеет распределительный корпус 6 и штуцера 7 присоединения трубопроводов подачи и отвода сырья, в качестве примера, по наружному конусу 74.

Первая часть реактора имеет заглушку 8, причем мембрана 2 разделяет каналы штуцеров 7, при этом каналы сообщаются между собой у заглушки 8, обеспечивая возможность свободного протока реагентов, т.е. мембрана 2 не доходит до заглушки 8.

Штуцера 7 подвода и отвода соединены мультипликатором, выполненным в виде связанных приводом нагнетательного насоса 9 и рекуперационного гидромотора 10, причем объем насоса больше объема гидромотора. На фиг.4-6 показаны принципиальные схемы мультипликаторов, причем общим для них является то, что насос и гидромотор соединены общим для них приводом, например мотором 13, фиг.5, 6, а также то, что в данных схемах после реактора 12 установлен предохранительный клапан 11, которым устанавливается давление в реакторе при установке объемно не регулируемого насоса.

Трубчатые корпуса могут быть объединены в единый блок, а их части из крио-жаропрочного материала располагают в печи.

Данный тип реактора предназначен для реакций с жесткими условиями при температурах реакций до 2500°C и давлениях до 10000 кгс/см2.

Обрабатываемый материал подается под рабочим давлением в штуцер 7 нагнетания и с давлением меньшим на сопротивление выходит из сливного штуцера 7.

Для достижения необходимой температуры в реакторе его стакан 1 постоянно подогревается на температуру, немного большую, чем рабочая. Эта разница определяется при помощи как терморасчета реактора, так и контролируя температуру термопарой 3.

Подогрев стакана 1 возможно производить как в газовой печи, так и в электронагревательном приборе.

Для исключения эрозии материала снаружи реактора при слишком высоких температурах необходимо применение защитной среды.

Если реактор с изменением температуры, а температурный режим можно установить при помощи терморасчета, то реактор может быть исполнен без термопары 3.

Площадь теплообменной мембраны 2 желательно максимально увеличить, а толщину теплоотдающего слоя минимизировать, такая конструкция предлагается на фиг.3, из которой видно, что трубчатая мембрана в поперечном сечении выполнена зубьеобразной с внутренней стороны.

Реактор термообработки реагентов при работе с агрессивными средами возможно покрывать изнутри защитными покрытиями, которые могут также служить самоочищающимися катализаторами, например платина, палладий, золото и многие другие, но с учетом возможности их применения на данном температурном режиме.

При конструктивной необходимости термопара 3 может располагаться на всю длину реактора и даже выходить из второй части реактора наружу. При установке в печи большой мощности будет эффективно применение блока реакторов.

Блок реакторов соединяется в схему последовательно или параллельно в зависимости от назначения. Реагенты проходят реактор под давлением.

Крио-жаропрочную часть реактора необходимо подогревать, компенсируя тем самым теплопотери реактора. Все резьбовые соединения реактора, работающие при t<500°C, возможно герметизировать: металл по металлу, а при более высоких температурах каолиновой ватой, смоченной в огнеупорном порошке, например, «Мертель».

Первая часть трубчатого корпуса реактора выполнена из крио-жаростойкого стакана 1, именно через стенки которого и происходит нагрев или охлаждение реагентов.

Мультипликатор представляет собой композицию из связанных приводом нагнетательного насоса 9 и гидромотора 10, где насос имеет больший и, возможно, регулируемый объем по отношению к рекуперационному гидромотору на величину компенсации объема, а компенсация энергии происходит за счет механической энергии, подведенной к общему приводу, и (или) гидравлической, схема по фиг.4, за счет повышения давления на входе насоса. При этом в данных схемах в гидравлической коммуникации после реактора 12 установлен предохранительный клапан 11, которым устанавливается давление в реакторе при установке объемно не регулируемого насоса.

При использовании данного реактора для проведения, например, риформинга процесс выглядит следующим образом:

1) исходные реагенты подготавливают до раствора или псевдотекучей смеси и подаются на вход нагнетательного насоса 9 под давлением, если привод компенсации мультипликатора гидравлический - фиг.4, и без давления, если привод механический, фиг.5-6;

2) реагенты под давлением попадают в реактор, где основной нагрев или охлаждение происходит от теплообменной мембраны 2, а тепловая компенсация - за счет теплопередачи стенок;

3) в реакционной зоне второй части корпуса происходят запланированные изменения реагентов;

4) по мере удаления по реактору от реакционной зоны реагенты за счет теплопередачи через мембрану 2 плавно приобретают температуру, максимально приближенную к температуре входящих реагентов, что благотворно для реакции изомеризации, т.к. при высоких давлениях происходит их скомкивание;

5) после выхода из реактора готовый продукт попадает в гидромотор, где отдает свою гидравлическую энергию давления.

Например, при обработке смеси низкокачественных нефтепродуктов, например БГС, мазута и сжиженного газа, в реакторе произойдут следующие реакции:

1) весь азот, сера и кислород свяжутся в оксиды, а далее и соответствующие кислоты;

2) весь оставшийся углеводородный состав усреднится с шириной полосы фракций, регулируемой давлением и температурой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИПЕРЗВУКОВОЙ ПРЯМОТОЧНЫЙ ДВИГАТЕЛЬ | 2008 |

|

RU2371599C1 |

| СИСТЕМА РЕЦИРКУЛЯЦИИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2509906C1 |

| Реактор для получения двуокиси хлора | 1977 |

|

SU973002A3 |

| ИНДУКЦИОННО-ГАЗОВАЯ УСТАНОВКА ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2008 |

|

RU2374558C1 |

| ТРУБЧАТО-МЕМБРАННО-ЩЕЛЕВОЙ РЕАКТОР | 2006 |

|

RU2342988C2 |

| БИОЛОГИЧЕСКИЙ РЕАКТОР ДЛЯ ПРЕВРАЩЕНИЯ ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ В БИОЛОГИЧЕСКИ АКТИВНЫЕ СОЕДИНЕНИЯ | 2016 |

|

RU2644344C1 |

| Устройство для смазки задвижек фонтанной арматуры на устье скважин | 2021 |

|

RU2752201C1 |

| Реактор для исследования кинетики реакции | 1988 |

|

SU1604463A1 |

| КОМПЛЕКСНАЯ УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ СМЕСИ УГЛЕВОДОРОДОВ С-С РАЗЛИЧНОГО СОСТАВА И КИСЛОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2016 |

|

RU2671568C1 |

| Способ обезвреживания полигонного фильтрата и других жидких отходов с высоким содержанием трудноокисляемых органических веществ (по показателю ХПК) на основе сверхкритического водного окисления и устройство для его реализации | 2020 |

|

RU2783358C2 |

Изобретение относится к химической промышленности и предназначено для проведения широкого спектра высокотемпературных реакций, таких как крекинг, пиролиз, реформинг, обеззараживание, термоорганический синтез. Трубчатый корпус реактора состоит из двух соединенных между собой частей. Одна часть корпуса выполнена из крио-жаропрочного материала и заглушена на конце. Вторая часть имеет штуцеры подвода и отвода реагентов. Внутри корпуса по его длине установлена трубчатая теплообменная мембрана из крио-жаропрочного материала, разделяющая каналы штуцеров. Каналы сообщаются между собой у заглушки, обеспечивая возможность свободного протока реагентов. Штуцеры подвода и отвода соединены мультипликатором, выполненным в виде связанных приводом нагнетательного насоса и рекуперационного гидромотора, причем объем насоса больше объема гидромотора. Часть корпуса, выполненная из крио-жаропрочного материала, расположена в печи. Обеспечивается повышение степени конверсии углеводородного сырья и снижение использования дорогостоящих крио-жаропрочных материалов. 5 з.п. ф-лы, 6 ил.

1. Реактор термообработки реагентов, содержащий трубчатый корпус, состоящий из двух соединенных между собой частей, при этом одна часть корпуса выполнена из крио-жаропрочного материала и заглушена на конце, а вторая часть имеет штуцеры подвода и отвода реагентов, внутри корпуса по его длине установлена трубчатая теплообменная мембрана их крио-жаропрочного материала, разделяющая каналы штуцеров, при этом каналы сообщаются между собой у заглушки, обеспечивая возможность свободного протока реагентов, а штуцеры подвода и отвода соединены мультипликатором, выполненным в виде связанных приводом нагнетательного насоса и рекуперационного гидромотора, причем объем насоса больше объема гидромотора.

2. Реактор по п.1, отличающийся тем, что часть корпуса, выполненная из крио-жаропрочного материала, расположена в печи.

3. Реактор по п.1, отличающийся тем, что трубчатая мембрана в поперечном сечении выполнена зубьеобразной с внутренней стороны.

4. Реактор по п.1, отличающийся тем, что мультипликатор имеет предохранительный клапан.

5. Реактор по п.1, отличающийся тем, что в трубчатом корпусе установлена термопара.

6. Реактор по пп.1-5, отличающийся тем, что содержит блок трубчатых корпусов.

| RU 2006146881 A, 10.07.2008 | |||

| ЕР 0363300 A1, 10.04.1990 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| GB 1485835 A, 14.09.1977. | |||

Авторы

Даты

2009-09-27—Публикация

2008-08-26—Подача