Настоящее изобретение относится к установке для непрерывной разливки и прокатки металлической ленты, в частности стальной ленты, с разливочным устройством, устройством горячей прокатки и участком охлаждения,

- причем устройство горячей прокатки расположено после разливочного устройства так, что металлическая лента после разливки является подводимой с исходной толщиной к устройству горячей прокатки и подвергаемой там горячей прокатке,

- причем участок охлаждения расположен после устройства горячей прокатки так, что металлическая лента после горячей прокатки является охлаждаемой на участке охлаждения охлаждающей средой.

Настоящее изобретение относится далее к способу производства для металлической ленты, в частности стальной ленты,

- причем жидкий металл в разливочном устройстве разливают в металлическую ленту с исходной толщиной,

- причем литую металлическую ленту непосредственно после разливки с исходной толщиной подводят к устройству горячей прокатки и подвергают там горячей прокатке,

- причем горячекатаную металлическую ленту затем охлаждают на участке охлаждения охлаждающей средой.

Наконец, настоящее изобретение относится также к металлической ленте, в частности стальной ленте.

Установки для непрерывной разливки и прокатки вышеназванного вида и соответствующий способ производства для металлической ленты являются общеизвестными. Для подобных установок для непрерывной разливки и прокатки известно, заключать разливочное устройство до устройства горячей прокатки в замкнутую защитную камеру и заполнять защитным газом так, что до устройства горячей прокатки на металлической ленте избегается образование окалины. После горячей прокатки окалина на металлической ленте все же образуется.

В уровне техники металлическую ленту с окалиной сначала протравливают и затем подводят к устройству холодной прокатки или перерабатывают дальше иным образом. Последующая обработка металлической ленты без предварительного удаления слоя окалины, однако, не является возможной.

Задача настоящего изобретения состоит в создании возможности избежать образования окалины на металлической ленте после горячей прокатки.

Задача решается для установки для непрерывной разливки и прокатки за счет того, что она содержит замкнутую защитную камеру, которая окружает разливочное устройство, устройство горячей прокатки и участок охлаждения, и выполнена с возможностью заполнения защитным газом.

Соответственно этому задача для способа производства решается за счет того, что металлическую ленту по крайней мере от выхода из разливочного устройства до выхода из участка охлаждения направляют в замкнутой защитной камере, заполняемой защитным газом.

Металлическая лента тогда отличается тем, что она произведена в установке для непрерывной разливки и прокатки такого вида, причем установку для непрерывной разливки и прокатки во время производства металлической ленты эксплуатируют согласно способу производства такого вида.

В качестве защитного газа можно использовать, в частности, распыленную воду, азот, аргон или комбинацию этих веществ. При этом, при необходимости, к защитному газу можно примешивать кислородопоглощающую добавку. Примерами таких добавок являются окись углерода и некоторые соли. Соли при этом должны само собой разумеется примешиваться в пульверизированной форме.

Предпочтительно разливочное устройство выполнено таким образом, что металлическая лента в нем является производимой с исходной толщиной, которая составляет максимально 10 мм. Если при этом разливочное устройство выполнено в виде двухроликового разливочного устройства, литая металлическая лента может иметь особенно малую исходную толщину, например только 1 до 2 миллиметров.

Вследствие малой исходной толщины металлической ленты является достаточно, если устройство горячей прокатки содержит максимально две прокатные клети. Часто является достаточной даже только одна единственная прокатная клеть.

Участок охлаждения предпочтительно содержит устройство питания для ввода противодействующей окалинообразованию добавки в охлаждающую среду. Так как тогда опасность окалинообразования еще больше уменьшается.

Как правило, после участка охлаждения расположено наматывающее устройство. Оно содержит по крайней мере в большинстве случаев моталку и отрезное устройство.

Если металлическая лента входит в наматывающее устройство, она имеет, как правило, уже относительно низкие температуры. Наматывающее устройство может быть поэтому расположено вне замкнутой защитной камеры.

Если после участка охлаждения расположено устройство холодной прокатки, то установка для непрерывной разливки и прокатки работает особенно эффективно, так как сразу же и непосредственно после разливки ленты она сначала подвергается горячей прокатке и непосредственно после этого также может подвергаться холодной прокатке. Коль скоро установка для непрерывной разливки и прокатки содержит при этом также наматывающее устройство, предпочтительным образом устройство холодной прокатки расположено между участком охлаждения и наматывающим устройством.

Если имеется устройство холодной прокатки, то оно расположено предпочтительно внутри замкнутой защитной камеры. Так как тогда особенно надежно избегается окалинообразование перед холодной прокаткой.

Аналогично устройству горячей прокатки также относительно устройства холодной прокатки, как правило, является достаточно, если оно содержит две прокатные клети. Часто является достаточной даже только одна единственная прокатная клеть.

Вследствие соответствующего изобретению выполнения установки для непрерывной разливки и прокатки является возможным, что между устройством горячей прокатки и устройством холодной прокатки не расположено никакого устройства удаления окалины. Таким образом металлическую ленту между горячей прокаткой и холодной прокаткой удалению окалины не подвергают.

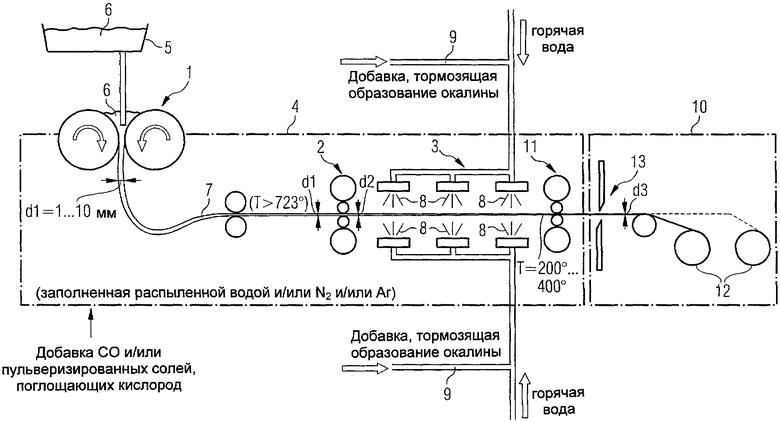

Дальнейшие преимущества и подробности следуют из последующего описания примера выполнения в связи с чертежом, где показана установка для непрерывной разливки и прокатки.

Согласно чертежу установка для непрерывной разливки и прокатки в своей минимальной конфигурации содержит разливочное устройство 1, устройство горячей прокатки 2 и участок охлаждения 3. Разливочное устройство 1, устройство горячей прокатки 2 и участок охлаждения 3 при этом окружены замкнутой защитной камерой 4.

Посредством обычного устройства подачи 5, например промежуточной емкости с расположенным на ней погружным стаканом, к разливочному устройству подают жидкий металл 6 (например, жидкую сталь) и разливают разливочным устройством 1 в металлическую ленту 7. Согласно чертежу разливочное устройство 1 при этом выполнено (в качестве примера) в виде двухроликового разливочного устройства 1. С его помощью можно разливать поэтому очень тонкую металлическую ленту 7, которая имеет исходную толщину d1 только порядка 1 до 10 мм, например от 1,5 до 3 мм.

Металлическую ленту 7 непосредственно после разливки, то есть без предварительного накопления или другого промежуточного хранения, подают через подающие или тянущие ролики 8 к устройству горячей прокатки 2. Устройство горячей прокатки 2 расположено поэтому после разливочного устройства 1. В устройстве горячей прокатки 2 металлическую ленту 7 подвергают горячей прокатке так, что она выходит из устройства горячей прокатки 2 с промежуточной толщиной d2. Прокатка в устройстве горячей прокатки 2 происходит при этом, как видно из чертежа, при температуре Т выше 723°С.

Согласно чертежу устройство горячей прокатки 2 содержит одну единственную прокатную клеть. Оно может содержать также две прокатные клети.

Затем горячекатаную металлическую ленту подводят к участку охлаждения 3. Участок охлаждения 3 расположен таким образом после устройства горячей прокатки 2. На участке охлаждения 3 горячекатаную металлическую ленту 7 после горячей прокатки охлаждают охлаждающей средой 8. Охлаждающая среда 8 является при этом, как правило, водой, предпочтительно нагретой водой. При необходимости к ней, как показано на чертеже, можно подмешивать добавку, которая противодействует образованию окалины. Для этого участок охлаждения 3 содержит соответствующее устройство питания 9.

Согласно чертежу вся замкнутая защитная камера 4 заполнена защитным газом. Металлическая лента 7 таким образом от выхода из разливочного устройства 1 до выхода из участка охлаждения 3 направляется в замкнутой защитной камере 4, которая заполнена защитным газом. В качестве защитного газа можно использовать, в частности, распыленную воду, азот, аргон или комбинацию этих веществ. Кроме того, к защитному газу можно подмешивать кислородопоглощающую добавку. Примерами подобных добавок являются окись углерода и подходящие кислородопоглощающие пульверизированные соли. Также и здесь снова является возможной комбинация этих веществ.

Согласно чертежу соответствующая изобретению установка для непрерывной разливки и прокатки может содержать дальнейшие устройства 10, 11, а именно наматывающее устройство 10 и устройство холодной прокатки 11. Оба устройства 10, 11 расположены после участка охлаждения 3. В случае, если имеются оба устройства 10, 11, устройство холодной прокатки 11 расположено между участком охлаждения 3 и наматывающим устройством 10.

Наматывающее устройство 10 содержит по крайней мере одну моталку 12. Согласно чертежу оно содержит даже две моталки 12. Кроме того, оно содержит отрезное устройство 13. Наматывающее устройство 10 предпочтительно расположено вне замкнутой защитной камеры 4.

Устройство холодной прокатки 11 выполнено в случае необходимости. Оно расположено предпочтительно внутри замкнутой защитной камеры 4. Согласно чертежу оно содержит - так же как и устройство горячей прокатки 2 - только одну единственную прокатную клеть. Оно может, однако, содержать, например, также две прокатные клети. В устройстве холодной прокатки 11 металлическую ленту 7 осаживают до конечной толщины d3.

Вследствие расположения устройства холодной прокатки 11 внутри замкнутой защитной камеры 4 не требуется, чтобы между устройством горячей прокатки 2 и устройством холодной прокатки 11 располагалось устройство удаления окалины. Оно может поэтому отпадать. Потому что между горячей прокаткой и холодной прокаткой металлическую ленту 7 освобождать от окалины не нужно.

Посредством соответствующей изобретению установки для непрерывной разливки и прокатки производится простым и, в частности, экономичным образом качественно высокосортная металлическая лента 7.

Изобретение предназначено для улучшения качества продукции. Установка для непрерывной разливки и прокатки металлической ленты содержит разливочное устройство, расположенные после него устройство горячей прокатки, участок охлаждения, устройство холодной прокатки и намоточное устройство. В разливочном устройстве жидкий металл разливают в металлическую ленту с исходной толщиной. Литую металлическую ленту непосредственно после разливки с исходной толщиной подводят к устройству горячей прокатки и подвергают там горячей прокатке. Горячекатаную металлическую ленту потом охлаждают на участке охлаждения охлаждающей средой. Исключение образования окалины обеспечивается за счет того, что установка содержит замкнутую защитную камеру, которая окружает разливочное устройство, устройство горячей прокатки, участок охлаждения и устройство холодной прокатки, и выполнена с возможностью заполнения защитным газом. Металлическую ленту от выхода из разливочного устройства вплоть до выхода из участка холодной прокатки можно перемещать в замкнутой защитной камере, заполняемой защитным газом. В охлаждающую среду может быть добавлено средство, противодействующее образованию окалины. Намотку производят за пределами защитной камеры. 3 н. и 13 з.п. ф-лы., 1 ил.

1. Установка для непрерывной разливки и прокатки металлической ленты (7), в частности стальной ленты (7), с разливочным устройством (1), устройством (2) горячей прокатки и участком (3) охлаждения, наматывающим устройством (10) и замкнутой защитной камерой (4), причем устройство (2) горячей прокатки расположено после разливочного устройства (1) таким образом, что металлическая лента (7) после разливки является подводимой с исходной толщиной (d1) к устройству (2) горячей прокатки и подвергаемой там горячей прокатке, причем участок (3) охлаждения расположен после устройства (2) горячей прокатки таким образом, что металлическая лента (7) после горячей прокатки является охлаждаемой на участке (3) охлаждения охлаждающей средой (8), причем наматывающее устройство (10) расположено после участка (3) охлаждения, при этом замкнутая защитная камера (4) окружает разливочное устройство (1), устройство (2) горячей прокатки и участок (3) охлаждения и выполнена с возможностью заполнения защитным газом, причем наматывающее устройство (10) расположено за пределами замкнутой защитной камеры (4), отличающаяся тем, что между участком (3) охлаждения и наматывающим устройством (10) расположено устройство (11) холодной прокатки, которое находится внутри замкнутой защитной камеры (4).

2. Установка по п.1, отличающаяся тем, что разливочное устройство (1) выполнено таким образом, что исходная толщина (d1) металлической ленты (7) составляет максимально 10 мм.

3. Установка по любому из пп.1 и 2, отличающаяся тем, что разливочное устройство (1) выполнено в виде двухроликового разливочного устройства (1).

4. Установка по любому из пп.1 и 2, отличающаяся тем, что устройство (2) горячей прокатки содержит максимально две прокатные клети.

5. Установка по любому из пп.1 и 2, отличающаяся тем, что участок (3) охлаждения содержит устройство (9) питания для ввода противодействующей образованию окалины добавки в охлаждающую среду (8).

6. Установка по п.1, отличающаяся тем, что наматывающее устройство (10) содержит по меньшей мере одну моталку (12) и отрезное устройство (13).

7. Установка по п.1, отличающаяся тем, что устройство (11) холодной прокатки содержит максимально две прокатные клети.

8. Установка по п.1, отличающаяся тем, что между устройством (2) горячей прокатки и устройством (11) холодной прокатки не расположено устройства удаления окалины.

9. Способ производства металлической ленты (7), в частности стальной ленты (7), причем жидкий металл (6) в разливочном устройстве (1) отливают в металлическую ленту (7) с исходной толщиной (d1), причем литую металлическую ленту (7) непосредственно после разливки с исходной толщиной (d1) подводят к устройству (2) горячей прокатки и подвергают там горячей прокатке, горячекатаную металлическую ленту (7) затем охлаждают на участке (3) охлаждения охлаждающей средой (8), охлажденную металлическую ленту (7) подводят к устройству (11) холодной прокатки и подвергают там холодной прокатке, холоднокатаную металлическую ленту (7) подводят к наматывающему устройству (10) и наматывают, причем металлическую ленту (7) от выхода из разливочного устройства (1) до холодной прокатки и во время нее, но не до наматывания, направляют в заполненной защитным газом замкнутой защитной камере (4).

10. Способ производства по п.9, отличающийся тем, что исходная толщина составляет максимально 10 мм.

11. Способ по любому из пп.9 и 10, отличающийся тем, что в качестве защитного газа используют распыленную воду, азот, аргон или комбинацию этих веществ.

12. Способ по любому из пп.9 и 10, отличающийся тем, что к защитному газу примешивают кислородопоглощающую добавку.

13. Способ по п.12, отличающийся тем, что добавка представляет собой окись углерода, соль или комбинацию этих веществ.

14. Способ по любому из пп.9 и 10, отличающийся тем, что к охлаждающей среде (8) примешивают добавку, действующую против образования окалины.

15. Способ по любому из пп.9 и 10, отличающийся тем, что с металлической ленты (7) между горячей прокаткой и холодной прокаткой окалину не удаляют.

16. Металлическая лента, в частности стальная лента, отличающаяся тем, что она произведена в установке для непрерывной разливки и прокатки по п.1, причем установку для непрерывной разливки и прокатки во время производства металлической ленты эксплуатировали согласно способу производства по п.9.

| US 5816311 А, 06.10.1998 | |||

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПОЛОСЫ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1996 |

|

RU2128717C1 |

| Способ определения фосфора | 1983 |

|

SU1130802A1 |

Авторы

Даты

2009-09-27—Публикация

2005-12-06—Подача