Изобретение относится к способу и установке для изготовления горячекатаной стальной ленты из полуфабриката, полученного непрерывной разливкой в следующих непрерывно друг за другом рабочих операциях.

Изготовление горячекатаной ленты осуществляют, например, за счет того, что отлитый полуфабрикат, вес которого определяется весом получаемого в дальнейшем бунта готового продукта, подвергается деформированию в один или несколько процессов прокатки до желаемых геометрических размеров. Обычно эти процессы проходят вслед друг за другом и не являются одновременными. Но последовательный ход процесса требует много времени, дорогостоящих устройств для прокатки, а также значительных потерь энергии во время обработки. Кроме того, в результате этого прерывистого режима возникают потери выхода и качества готового продукта.

Непрерывно работающие литейно-прокатные установки уже многократно упоминались в литературе. Однако при этом всегда указывалось на то, что такие формы практически не применяются, так как с помощью таких установок не могут достигаться такие температуры конца прокатки, которые необходимы для получения желаемых свойств горячекатаной ленты. Вследствие низких скоростей лента так быстро охлаждается, что невозможен режим без промежуточного нагрева, а работа с такими требующими больших затрат нагревательными агрегатами является неэкономичной.

Установка и способ непрерывного изготовления стальной ленты или стального листа из плоских продуктов, полученных непрерывной разливкой, известны из (WO-A-89/11363). В этой установке или в этом способе тонкий плоский слиток, полученный непрерывной разливкой, после уменьшения толщины во время первого прохода при прокатке подвергается индукционному нагреву и непосредственно за этим прокатывается в ленту в многоклетьевой линии окончательной прокатки с получением ленты, которая наматывается в конце линии. Известное решение не раскрывает подробностей температурного режима для обеспечения окончательной прокатки ленты в аустенитном температурном диапазоне.

За счет более жесткой регламентации изготовления горячекатаной ленты, при которой продукт окончательно прокатывают в аустенитной области (≥ 880oC), особое значение приобретает выбор соответствующих параметров разливки. При этом большую роль играет толщина разливки, так как при непрерывной работе ею определяется температурный режим во всей установке.

Задачей изобретения является создание способа и установки для изготовления горячекатаной ленты из полуфабриката, полученного непрерывной разливкой, в котором или в которой горячекатанная лента прокатывается в непрерывном бесконечном процессе непосредственно из расплава вплоть до готового продукта, причем окончательная прокатка происходит в аустенитном температурном диапазоне. При этом во время изготовления горячекатаной ленты используется тепло процесса разливки, благодаря чему способ и установка работают более экономично, чем обычные прерывистые способы и установки.

Эта задача решается согласно пункту 1 в способе изготовления горячекатаной стальной ленты из полученного непрерывной разливкой полуфабриката (непосредственно следующими друг за другом рабочими операциями), в которых после превращения жидкой стали в полученный непрерывной разливкой полуфабрикат [в стационарном процессе] без предварительного разделения, вводится непосредственно из устройства для непрерывной разливки в непрерывно работающий стан горячей прокатки и с применением следующих параметров получают бесконечную тонкую стальную ленту при технологически обычных для данного способа температурах окончательной прокатки непосредственно с первичного нагрева, при этом толщина слитка ho [м] и скорость разливки vc [м/мин] отвечают следующему условию:

ho·vc>0,487 м2/мин

- деформация в прокатном стане осуществляется в, по меньшей мере, n операций деформации,

причем действует следующее условие (толщина слитка ho в [см])

n = 0,51 + 3,29 lg10(ho)

Путем соответствующего выбора параметров разливки - толщины слитка ho и скорости разливки vc преодолевается наиболее жесткая регламентация при получении горячекатаной ленты, a именно продукт окончательно прокатывается в аустенитной области. При этом выяснилось, что если произведение толщины слитка [м] на скорость разливки [м/мин] больше чем 0,487 м2/мин, может проходить успешный процесс получения горячекатаной ленты с окончательной прокаткой в аустенитной области, если одновременно число операций по деформированию n в прокатном стане отвечает формуле, указанной в пункте 1 формулы изобретения (n = 0,51 + 3,29 lg10(hо).

Установка для осуществления способа изготовления горячекатаной ленты из полученного непрерывной разливкой полуфабриката непрерывно следующими друг за другом рабочими операциями, в котором после превращения жидкой стали в полученный непрерывной разливкой полуфабрикат, последний в стационарном процессе без предварительного разрезания вводится из устройства для непрерывной разливки непосредственно в непрерывный стан горячей прокатки и при применении следующих параметров получают бесконечную тонкую стальную ленту с технологически обычными для этого способа температурами окончательной прокатки непосредственно с первичного нагрева, при этом:

- толщина полуфабриката hо [м] и скорость разливки vc [м/мин] отвечают условию:

hо · vc > 0,487 м2/мин

- деформация в прокатном стане осуществляется, по меньшей мере, в n операций по деформированию, причем действует условие (толщина полуфабриката hо в [см])

n = 0,51 + 3,29 lg10 (hо)

и прокатный стан содержит n операций по деформированию, соответствующих количеству рабочих клетей (от 8 до 15), у которых диаметр рабочих валков всех клетей (8-15) составляет ≅ 600 мм.

С такими диаметрами рабочих валков может достигаться необходимая деформация прокатываемого материала, которая необходима для того, чтобы достичь желаемую температуру в установке.

Особенно благоприятно, если диаметр рабочих валков, по меньшей мере, в обеих последних клетях меньше 450 мм. Так как предлагается концепция установки и способа особенно подходит для производства наиболее тонкой горячекатаной ленты, рабочие валки с малым диаметром имеют преимущества благодаря более благоприятным условиям деформации в прокатном зазоре.

Для достижения равномерной температуры по всему поперечному сечению полуфабриката согласно еще одному признаку изобретения предусматривается, что между устройством для разливки и прокатным станом имеется выравнивающий участок для обеспечения одинаковой температуры в полуфабрикате, такой выравнивающий участок может состоять из выравнивающей печи известной конструкции, в которой в случае необходимости к слитку подводят тепло. Выравнивающий участок альтернативно может состоять из покрытого кожухом рольганга известной конструкции или также из рольганга без кожуха в сочетании с индукционной печью. Последняя может быть включена как перед, так и после рольганга.

Согласно еще одному признаку для поддержания температуры ленты в прокатном стане между двумя или несколькими клетями для установки любых температурных характеристик ленты во время обработки предусмотрены нагревающие или охлаждающие агрегаты. Путем соответствующего управления этими агрегатами устанавливается любая температурная характеристика в установке, с помощью которой могут также выполняться предпосылки различных способов ферритной прокатки.

Согласно одному из признаков оформления способа предусматривается, что разливочная установка выполнена с автоматическим регулированием охлаждения заготовки, которая позволяет расположить острие жидкой части заготовки как можно ближе к концу устройства для непрерывной разливки. За счет этого увеличивается до максимального содержание энергии в полуфабрикате, поступающем в прокатный стан.

В прокатных клетях прокатного стана предпочтительно предусмотреть приспособления для положительного и отрицательного изгиба валков. С помощью таких приспособлений можно воздействовать на прокатываемый профиль во время процесса обработки в соответствии с имеющимися условиями и поставленными целями.

В другой форме выполнения изобретения предусматривается, что, по меньшей мере, в одной прокатной клети нарушено условие захвата α < μ (угол захвата < коэффициента трения). Так как предлагаемая концепция способа и установки позволяет осуществить практически бесконечный процесс разливки и прокатки, не обязательно должно соблюдаться условие втягивания при прокатке α < μ. Для этого способа должно соблюдаться только лишь условие захвата α < 2μ, выполнение которого гарантирует поддержание процесса прокатки. Благодаря возможности нарушить условие захвата создаются значительные технические и экономические преимущества, так как могут использоваться рабочие валки меньшего диаметра, при которых снижается усилие прокатки и момент прокатки. Это приводит к меньшим размерам и более легким прокатным клетям, а также к главным приводам меньшего размера.

Кроме того, предусмотрено, что, по меньшей мере, главный привод прокатных клетей регулируют через минимальное регулирование захвата.

Оно применяется особенно предпочтительно в случае использований согласно предложенному способу, когда возникают большие моменты прокатки и большие толщины прокатываемого материала. Благодаря этому можно отказаться от дорогостоящего встраивания петлевых накопителей между клетями.

И, наконец, в изобретении дополнительно предусмотрено, что перед первой прокатной клетью имеется вертикальная обжимная клеть, с помощью которой могут обжиматься кромки отлитого полуфабриката. Путем вертикального прохода между первой горизонтальной клетью улучшается как геометрия кромок, так и качество кромок. Кроме того, может реализоваться более высокий обжим в первой горизонтальной прокатной клети. Причины этих преимуществ заключается в формообразовании и рекристаллизации кромок при обжимающем проходе.

Признаки, дополнительно улучшающие и оформляющие изобретение, изложены в подпунктах.

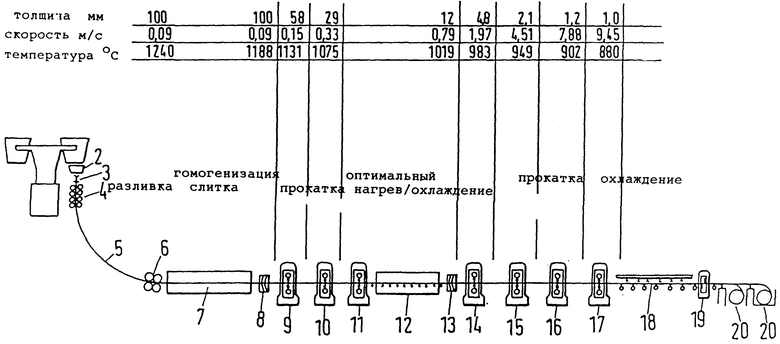

На чертеже представлен пример выполнения, который описывается ниже более подробно.

На единственной фигуре чертежа представлена установка согласно изобретению для изготовления горячекатаной стальной ленты толщиной в готовом виде 1,0 мм. Позицией 1 обозначен поворотный разливочный ковш, питающий через распределительный желоб 2 кристаллизатор 3 устройства для непрерывной разливки. Направляющая клеть этого устройства для непрерывной разливки обозначена позицией 4, к которой примыкает криволинейная часть 5 устройства для непрерывной разливки с узлом 6 для обратного изгиба. Позицией 7 обозначена выравнивающая печь, в которой выравнивается температура полученного непрерывной разливкой полуфабриката по его поперечному сечению. Позицией 8 обозначено приспособление для снятия окалины с полуфабриката, установленное за выравнивающей печью, к которому непосредственно примыкает стан горячей прокатки с семью четырехвалковыми клетями 9 - 11 и 14-17. За прокатным станом следует отводящий рольганг с холодильником 18, ножницы для поперечной резки 19 и обе моталки 20 для горячекатаной ленты. Между клетями (активной и пассивной) 11 и 14 имеется агрегат 12 для регулировки температуры с целью оптимального нагрева или охлаждения (активного или пассивного) ленты, а также дополнительное приспособление 13 для снятия окалины.

Как видно из верхней части чертежа, полуфабрикат выходит из кристаллизатора 3 устройства для непрерывной разливки со скоростью, равной 0,09 м/с и толщиной hо 100 мм. На конце 4 дугообразного участка устройства для непрерывной разливки температура полуфабриката составляет 1240oC. Полуфабрикат проходит через выравнивающую печь 7 и приспособление 8 для снятия окалины, причем температура за приспособлением для снятия окалины составляет 1188oC. Это та температура, с которой полуфабрикат вводится в первую четырехвалковую прокатную клеть 9, в которой толщина полуфабриката уменьшается до 58 мм, вследствие чего одновременно увеличивается его скорость до 16 м/с. При этом температура уменьшается до 1131oC. После выхода из второй прокатной клети 10 толщина прокатываемого продукта уменьшается до 29 мм, что повышает скорость до 0,33 м/с. Прокатываемый полуфабрикат охлаждается дальше, а именно до температуры 1075oC. После выхода из прокатной клети 11 толщина прокатываемого продукта составляет теперь 12 мм и выходная скорость ленты составляет 0,79 м/с. После того как лента выйдет из прокатной клети 11, она попадает в агрегат 12 регулирования температуры, на котором температура ленты по выбору повышается или понижается в соответствии с требованиями процесса. Перед входом в следующую клеть 14 в приспособлении 13 с ленты снимается окалина. С температурой 1018oC она входит в прокатную клеть 14. В прокатной клети 15 прокатываемый продукт получает толщину 4,8 мм, скорость прохода составляет 1,97 м/с при температуре 983oC. За счет дополнительного обжима в прокатной клети 15 толщина прокатываемого полуфабриката уменьшается до 2,1 мм, скорость повышается до 4,51 м/с. Прокатываемый полуфабрикат входит при температуре 949oC в прокатную клеть 16, в которой толщина уменьшается до 1,2 мм, а скорость увеличивается до 7,88 м/с. В последней клети 17 прокатываемый полуфабрикат обрабатывается при температуре 902oC и после прокатки получается окончательная толщина 1,00 мм. Выходная скорость составляет 9,46 м/с при температуре 880oC. Таким образом выполняются условия аустенитной прокатки рассматриваемой здесь стали Ст 37. После охлаждения на рольганге 18 прокатанный продукт наматывается с чередованием на одну из моталок 20 для горячекатаной ленты и после достижения желаемого веса бунта отрезается поперечными ножницами 19.

Изобретательские признаки заключаются в том, что ленту изготавливают в непрерывном бесконечном процессе непосредственно из расплава, т.е. не происходит отделение предварительно изготовленного полуфабриката. Только готовая лента разрезается в зависимости от веса бунта. Благодаря этому во всей установке используется в полном объеме тепло разливки для последующих операций деформирования. При соответствующей наладке установки, например размера рабочих валков, не обязательно требуется промежуточный нагрев полуфабриката или ленты. Температура окончательной прокатки может однако дополнительно изменяться с помощью участка регулирования температуры (нагрев и/или охлаждение) в линии обработки.

Изобретение относится к способу изготовления горячекатаной стальной ленты из полученного непрерывной разливкой полуфабриката непосредственно следующими друг за другом рабочими операциями. Техническим результатом изобретения является изготовление горячекатаной ленты с использованием тепла процесса разливки, что приводит к более экономичной технологии получения ленты. После превращения жидкой стали в полученный непрерывной разливкой полуфабрикат последний в стационарном процессе без предварительного разделения вводится непосредственно из машины для непрерывной разливки в непрерывно работающий стан горячей прокатки и с применением определенных параметров бесконечная тонкая стальная лента при технологически обычных для данного способа температурах окончательной прокатки изготавливается непосредственно с первичного нагрева. 2 с. и 13 з.п. ф-лы, 1 ил.

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Способ изготовления холоднокатаных листов | 1981 |

|

SU1071650A1 |

| Способ изготовления металлической полосы | 1990 |

|

SU1839682A3 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| ПРЕДОХРАНИТЕЛЬНОЕ ПРОТИВ ПЕРЕГРУЗКИ УСТРОЙСТВО | 0 |

|

SU306076A1 |

Авторы

Даты

2001-03-10—Публикация

1997-03-25—Подача