Настоящее изобретение относится к устройству, в котором нержавеющую сталь разливают в полосовидный сляб, имеющий толщину не более 10 мм, который затем прокатывают в горячем состоянии в стальной листовой продукт. В частности, настоящее изобретение относится к устройству для производства полосы из нержавеющей стали с превосходным качеством поверхности.

Предшествующий уровень

В последнее время разработана и испытана, используя реальное оборудование, технология, при которой расплавленную сталь разливают непосредственно в тонкий полосовидный сляб, имеющий толщину не более 10 мм. Эта новая технология может упростить или исключить этап горячей прокатки.

Сляб, имеющий толщину, превышающую 100 мм, до настоящего времени прокатывали в горячем состоянии посредством стана горячей прокатки, потребляющего много энергии. Поэтому с точки зрения более низкой стоимости производства, а также воздействия на окружающую среду желательно упростить или исключить этап горячей прокатки. Процесс, включающий этап разливки расплавленной стали в тонкий полосовидный сляб, имеющий толщину не более чем 10 мм, будет далее в настоящем описании упоминаться как "новый процесс", тогда как процесс, включающий этап горячей прокатки сляба в тонкий полосовидный сляб, будет далее упоминаться как "общепринятый процесс".

Производство холоднокатаного листа нержавеющей стали на Cr-Ni-основе, представленной 18%Cr-8%Ni сталью, или нержавеющей стали на Cr-основе посредством нового процесса, поставило проблему шероховатости поверхности (называемой "шагреневой поверхностью" или "roping"), образующейся на поверхности продукта (при черновой обработке).

Например, в статье в ZAIRYO ТО PUROSESU (Current Advances in Materials and Processes) Vol. 1 (1990), p. 770, опубликованной Институтом чугуна и стали Японии (The Iron and Steel Institute of Japan) описано явление ухудшения качества поверхности листовых продуктов SUS 304, полученных посредством нового процесса. Согласно этой статье шероховатость поверхности в виде шагреневой поверхности создается на поверхности холоднокатаного стального листа благодаря присутствию крупных зерен в материале перед чистовой холодной прокаткой. Для предотвращения этого явления полезно измельчение зерен в материале перед чистовой холодной прокаткой посредством следующих двух средств.

1) Тонкий полосовидный сляб подвергают горячей прокатке и отжигу горячекатаного листа. Например, его прокатывают в горячем состоянии с коэффициентом обжатия 16% и подвергают обработке на твердый раствор при температуре 1150oC в течение одной минуты.

2) Тонкий полосовидный сляб подвергают холодной прокатке дважды с промежуточным отжигом между ними. Например, его прокатывают при комнатной температуре с коэффициентом обжатия 10% и подвергают промежуточному отжигу и затем чистовой прокатке.

Коме того, в статье в ZAIRYO ТО PUROSESU (Current Advances in Materials and Processes) Vol.4 (1991), p. 996 указано, что несмотря на то, что поверхностная шероховатость (roping) холоднокатаного листа может быть смягчена путем подвергания холоднокатаного листа дрессировке или прогладке с высоким коэффициентом обжатия, эта технология ухудшает качество, в частности вытяжки, материала, неизбежно влечет за собой регулирование состава стали с тем, чтобы довести состав системы до состава нестабильной γ-фазы, т.е. высокого Md30. Например, в ней описано, что шероховатость и обрабатываемость могут быть доведены до таких же характеристик в случае общепринятого процесса путем доведения Md30 до 30oC и проведения дрессировки с коэффициентом обжатия 1%.

Более того, в статье в ZAIRYO ТО PUROSESU (Current Advances in Material and Processes) vol.4 (1991), p.997 указано, что поверхностная шероховатость (roping) холоднокатаного листа может быть смягчена путем разработки составляющих таким образом, чтобы увеличить содержание δ- феррита, посредством этого обеспечивая состав нестабильной γ-фазы.

Наиболее близким аналогом предлагаемого изобретения является устройство для производства полосы из нержавеющей стали, раскрытое в японской выложенной заявке на патент N 2- 133528 (Kokai), где указывается, что горячая прокатка при температуре 900oC и выше с коэффициентом обжатия не более 60% приводит к рекристаллизации техтуры тонкого полосовидного сляба, смягчая шероховатость (roping). Эта технология позволяет смягчать шероховатость независимо от практики отжига после горячей прокатки. Кроме того, касаясь тепла полосы после горячей прокатки, в документе только указано, что полосу охлаждают в диапазоне температур от 900 до 550oC со скоростью не менее 50oC/сек.

Касаясь производства листа нержавеющей стали на Cr-основе, имеющего пониженное образование вмятин за счет процесса литья тонкого полосовидного сляба, японская выложенная заявка N 2-166233 (Kokai) описывает процесс производства, который включает этапы: разливки стали в тонкий полосовидный сляб, имеющий толщину не более 10 мм; прокатку тонкого полосовидного сляба с коэффициентом обжатия не менее чем 20% при температуре выше температуры инициирования выделения γ-фазы; сразу же после прокатки введение полученного стального листа в нагревательный колодец и выдержку в вышеупомянутом диапазоне температур в течение от 3 до 5 минут; и затем свертывание, холодную прокатку и отжиг стального листа.

Далее для предотвращения образования вмятин в полосе нержавеющей стали на C-основе в японской заявке на патент N 62-136526 (Kokoky) описан процесс, включающий этапы: разливку стали в тонкий полосовидный сляб с толщиной не более 60 мм, выдержку сляба в диапазоне температур от 900 до 1150oC в течение 5 минут или более; горячую прокатку сляба с осуществлением чистовой горячей прокатки при температуре от 800 до 1100oC; и затем проведение серии обычных этапов, т.е. отжига, травления, холодной прокатки и чистовой прокатки.

Далее, с точки зрения улучшения вязкости листа нержавеющей стали на Cr-основе в патенте ЕР 0638653 A1 описана технология, в которой тонкий полосовидный сляб, имеющий толщину не более 100 мм, прокатывают в горячем состоянии при температуре в диапазоне от 1150 до 950oC с коэффициентом обжатия от 5 до 40% и затем пропускают через термическую печь, выдерживают в этом диапазоне температур в течение 5 секунд или дольше для обеспечения возможности достаточного выделения и роста карбонитрида или подобного ему, содержащегося в прокатанной полосе.

В вышеуказанных известных публикациях, однако, даже при осуществлении термообработки после горячей прокатки отливки тонкого полосовидного сляба для улучшения качества поверхности не описаны с определенностью средства для проведения термообработки. Аналогично, в случае осуществления термообработки после горячей прокатки для улучшения вязкости, также специально не описаны средства для проведения термообработки.

Кроме того, ни в одной из вышеупомянутых публикаций не описаны средства для решения проблем, вызванных прямой прокаткой тонкой полосовидной отливки сляба, таких, как, например, извилины, переломы и образованием таких дефектов, как плены.

Кроме того, ни в одной из вышеупомянутых публикаций не предлагаются средства для смягчения образования шероховатости вследствие неравномерной термообработки, вызванной в том случае, когда толщина тонкой отливки полосовидного сляба изменяется в процессе разливки.

Задачей настоящего изобретения является решение различных вышеупомянутых проблем, вызванных использованием непрерывной разливки тонких полосовидных слябов при изготовлении листовых продуктов.

Еще одной задачей настоящего изобретения является решение проблем, связанных с качеством поверхности, обусловленной производством листовых продуктов из тонкого полосовидного сляба, полученного непрерывной разливкой.

Еще одной задачей настоящего изобретения является создание устройства, обеспечивающего возможность стабильной прокатки полученного непрерывной разливкой тонкого полосовидного сляба посредством установки для прокатки, соединенной непосредственно с установкой для литья.

Еще одной задачей настоящего изобретения является создание термической печи, которая может нагревать прокатанный тонкий полосовидный сляб равномерно в направлении ширины.

Еще одной задачей настоящего изобретения является создание устройства для производства стального листа, которое может производить стальной листовой продукт, не вызывая шероховатости даже тогда, когда толщина листа изменяется в процессе разливки.

Краткое изложение изобретения

Авторы настоящего изобретения установили, что измельчение зерен тонкого полосовидного сляба наиболее эффективно снижает проблему шероховатости (жгутов), обусловленной разливкой нержавеющей стали в тонкий полосовидный сляб. Соответственно, настоящее изобретение относится к технологии, когда тонкий полосовидный сляб непосредственно и прямо прокатывают в горячем состоянии для образования трещин в зернах и затем подвергают термообработке для измельчения зерен.

Конструкция настоящего изобретения для реализации вышеупомянутой технологии является следующей.

При разливке расплавленной нержавеющей стали, такой как, например, расплав нержавеющей стали на Cr-Ni-основе или расплав нержавеющей стали на Cr-основе, в тонкий полосовидный сляб, имеющий толщину не более 10 мм, вначале предусмотрена установка для непрерывной разливки со сдвоенным барабаном. В этой разливочной машине поверхность стенки изложницы, определяемая сдвоенными валками, двигается синхронно с получаемым тонким полосовидным слябом и обеспечивает охлаждение и затвердевание расплава стали, формируя посредством этого заготовку, которая спрессовывается посредством сдвоенного валка с образованием тонкого полосовидного сляба.

Установка или машина для горячей прокатки установлена в непосредственной близости от разливочной машины или установки для непрерывной разливки, так что тонкий полосовидный сляб, полученный из разливочной машины, прокатывается при поддержании температуры в слябе в диапазоне от 900 до 1200oC с коэффициентом обжатия не менее 10%. Для того, чтобы поддерживать температуру тонкого полосовидного сляба в вышеупомянутом температурном диапазоне, участок между разливочной машиной и машиной для горячей прокатки укрывается укрытием с регулируемой атмосферой.

В укрытии с регулируемой атмосферой предусмотрены два комплекта протяжных роликов или натяжной ролик.

Это обеспечивает возможность разделить натяжение, прилагаемое к тонкому полосовидному слябу, на натяжение со стороны разливочной машины (низкое натяжение) и натяжение со стороны машины горячей прокатки (высокое натяжение), и приложение соответствующего натяжения к высокотемпературному тонкому полосовидному слябу дает возможность стабильной прокатки сляба до требуемой толщины и может предотвратить изгиб, перелом и другие нежелательные явления в тонком полосовидном слябе.

Смежно с машиной горячей прокатки установлена термическая печь. В настоящем изобретении внутренняя полость разделена на множество греющих зон в направлении ее длины, и в каждой греющей зоне на верхней стенке и на нижней стенке установлены горелки с прямой подачей топлива для того, чтобы при прохождении прокатанной в горячем состоянии полосы через печь между горелками, расположенными на верхней и нижней стенках, укладывать ее чередующимися слоями.

Горелки с прямой подачей топлива обладают прекрасной способностью повышать температуру полосы в соответствии с инструкциями о повышении температуры и могут легко и надежно осуществлять регулирование температуры каждой зоны, давая возможность в значительной степени улучшить сопротивление образованию жгутов.

Кроме того, толщина полосы изменяется в процессе разливки, длина зоны в термической печи может регулироваться в соответствии с толщиной полосы. Следовательно, в любом случае термообработка может осуществляться в направлении ширины полосы, что приводит к уменьшению образования жгутов и хорошему поверхностному блеску.

Участок между машиной горячей прокатки и термической печью может быть укрыт поддерживающим температуру укрытием. В этой связи следует отметить, что в укрытии с регулируемой атмосферой или в укрытии для поддержания температуры могут быть предусмотрены измерители толщины полосы для осуществления регулирования коэффициента обжатия в машине горячей прокатки, регулирования прокатки горячей полосы, или для регулирования температуры в термической печи.

Также предусмотрен охладитель, в котором полосу, подвергнутую термообработке в термической печи для измельчения зерен, охлаждают со скоростью не менее чем 10oC/сек. В качестве охладителя может использоваться прорезной охлаждающий коллектор.

Кроме того, предусмотрена моталка для сматывания охлажденной полосы.

Поскольку в полосе, полученной с использованием вышеописанного устройства, зерна равномерно измельчены по всей площади полосы, последняя может быть очищена от окалины и затем подвергнута холодной прокатке и отжигу - травлению или светлому отжигу для изготовления листового продукта, имеющего значительно улучшенные характеристики качества поверхности.

Краткое описание чертежей

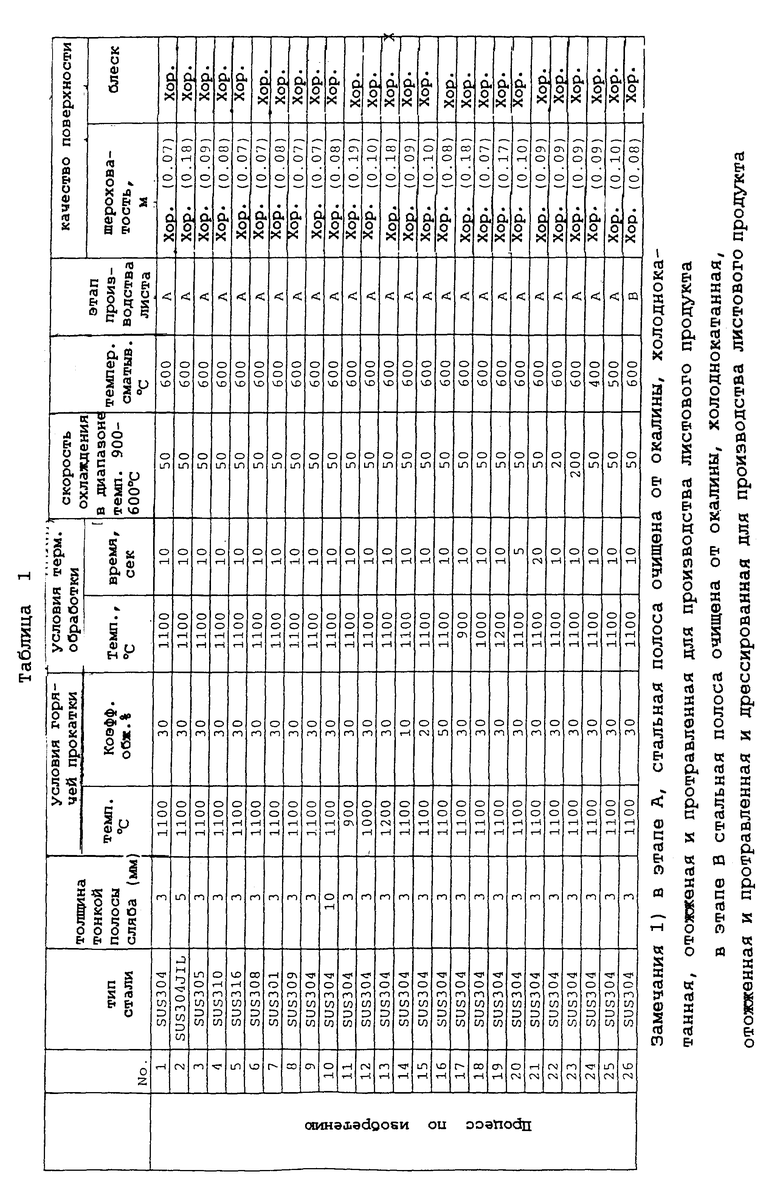

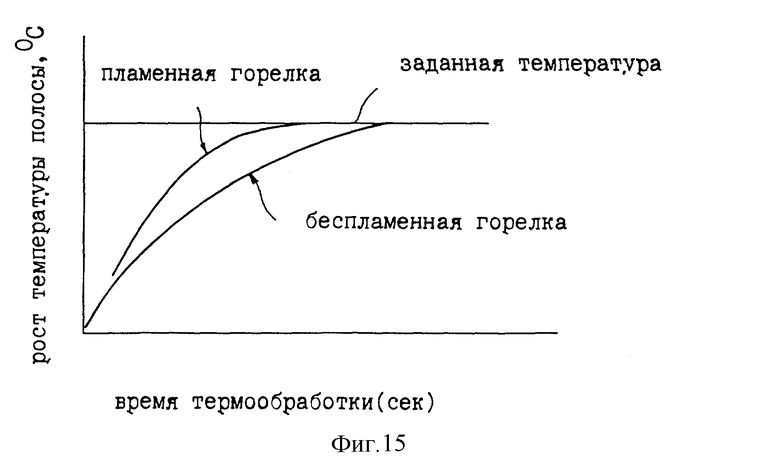

Фиг. 1 изображает диаграмму, показывающую зависимость коэффициента обжатия от температуры при горячей прокатке тонкого полосовидного сляба и высоты или глубины образования жгутов в полученном холоднокатаном продукте;

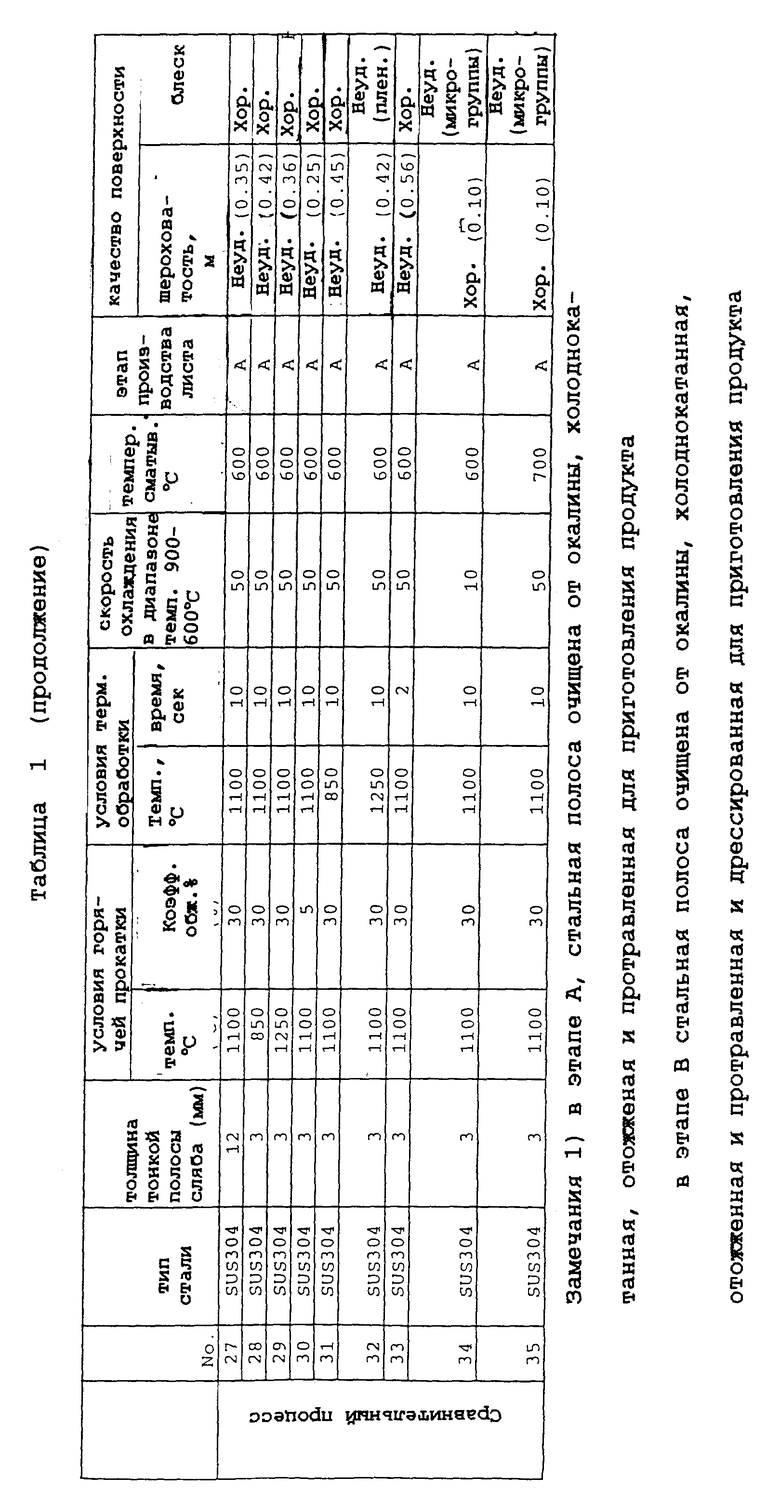

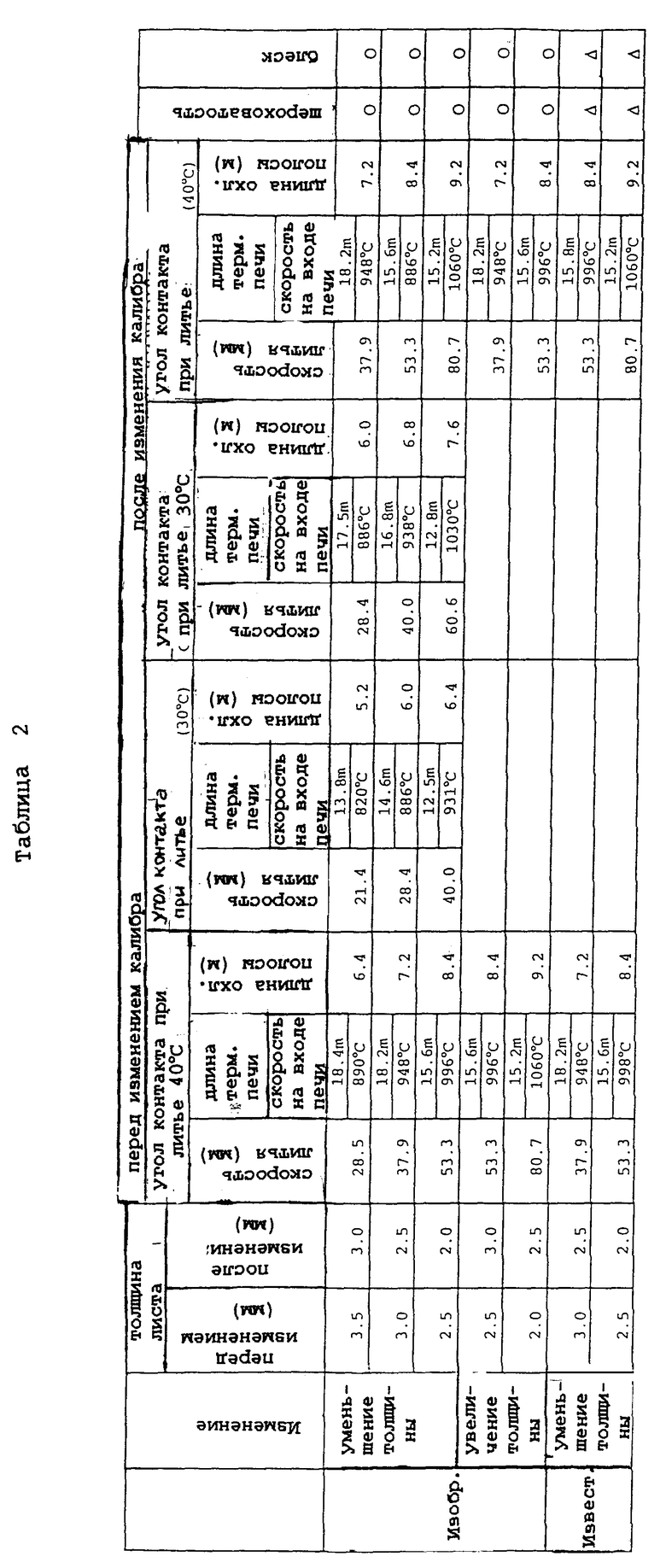

фиг. 2 изображает диаграмму, показывающую зависимость между температурой и термообработкой, осуществляемой после горячей прокатки тонкого полосовидного сляба и глубины шероховатостей (жгутов) в полученном холоднокатаном продукте;

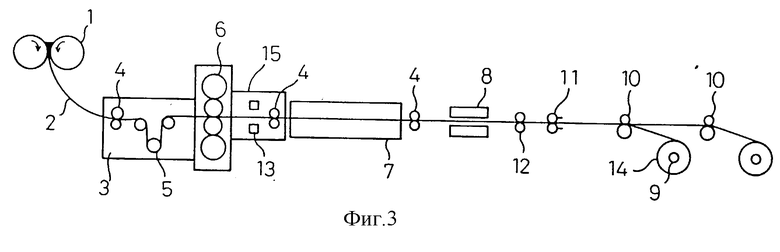

фиг. 3 схематически изображает вид сбоку устройства для производства полосы нержавеющей стали в соответствии с настоящим изобретением;

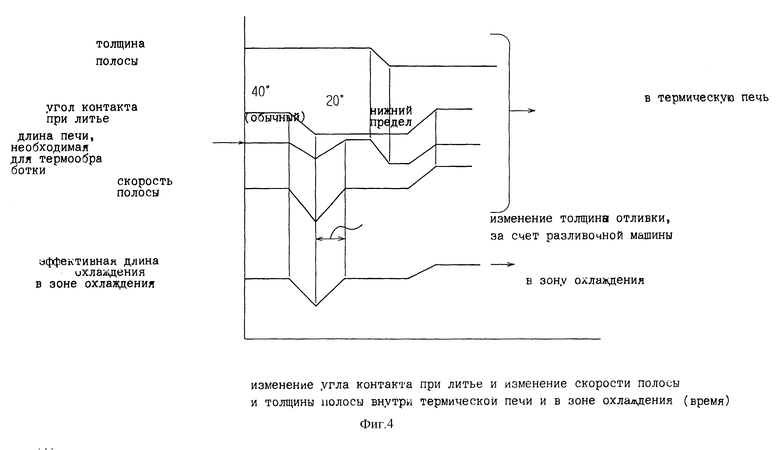

фиг. 4 изображает диаграмму, показывающую зависимость между дугой контакта при литье, скоростью полосы, эффективной длиной термообработки термической печи и эффективной длиной охлаждения охлаждаемой полосы, когда толщина разливаемого тонкого полосовидного сляба изменяется (уменьшается) в устройстве для производства полосы в соответствии с настоящим изобретением;

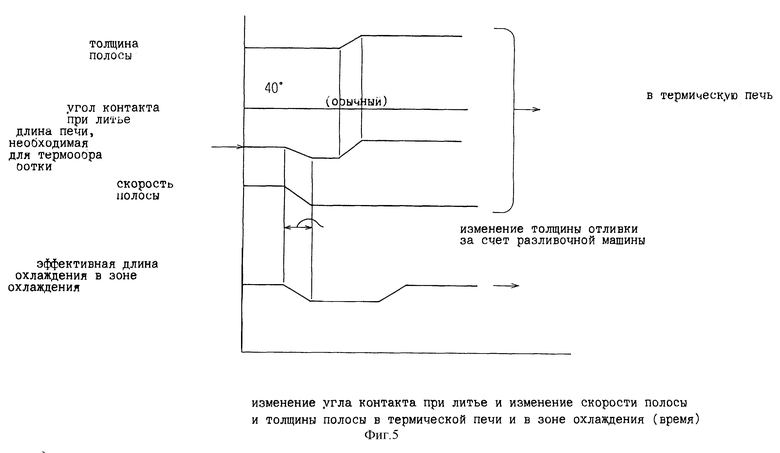

фиг. 5 изображает диаграмму, показывающую зависимость между дугой контакта при литье, скоростью полосы, эффективной длиной термообработки термической печи и эффективной длиной охлаждения охлаждаемой полосы, когда толщина разливаемого тонкого полосовидного сляба изменяется (увеличивается) в устройстве для производства тонкого полосовидного сляба в соответствии с настоящим изобретением;

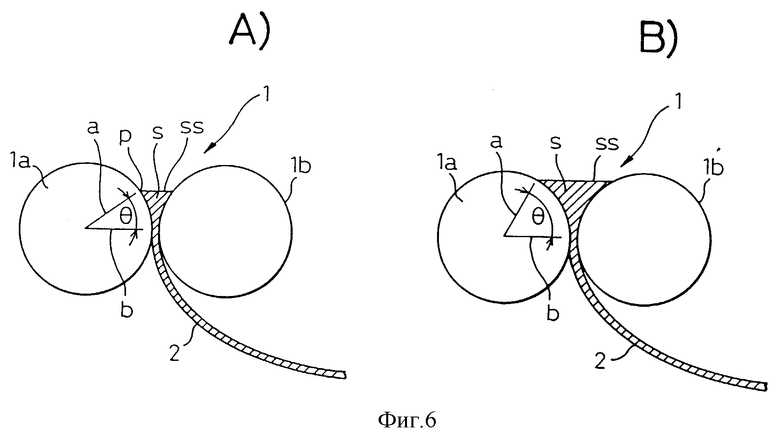

фиг. 6(A) изображает диаграмму, показывающую нижний предел угла контакта при непрерывной разливке в устройстве для производства полосы в соответствии с настоящим изобретением; и

фиг. 6(B) является диаграммой, показывающей верхний предел угла контакта при литье;

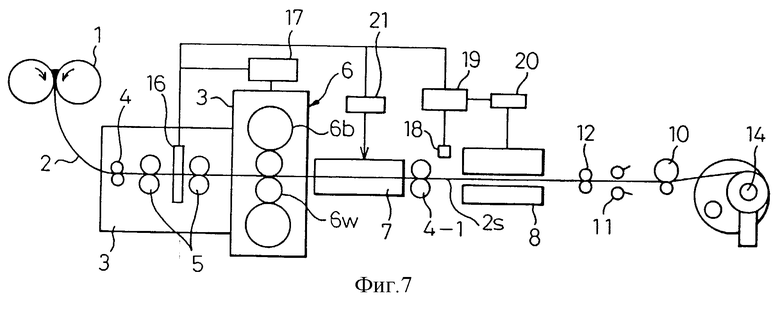

фиг. 7 схематически изображает вид сбоку другого варианта устройства для производства полосы в соответствии с настоящим изобретением;

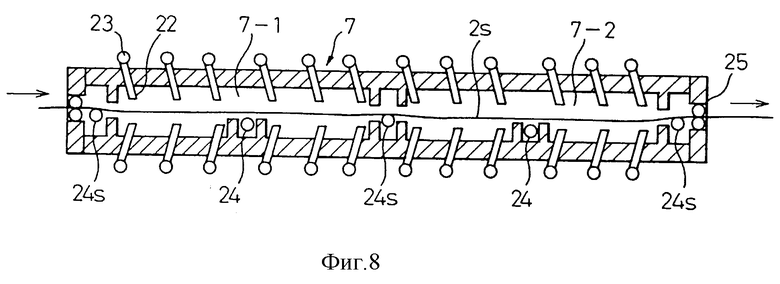

фиг. 8 изображает вид сбоку в продольном разрезе термической печи в устройстве для производства полосы в соответствии с настоящим изобретением;

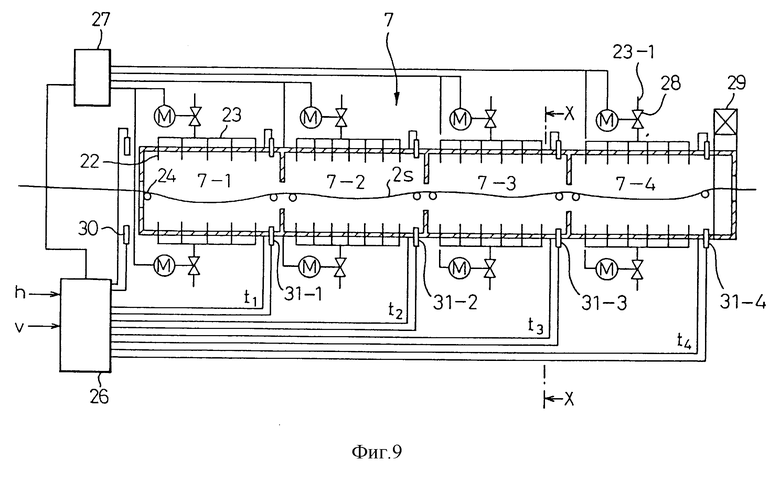

фиг. 9 изображает вид сбоку в продольном разрезе термической печи в соответствии с другим вариантом настоящего изобретения;

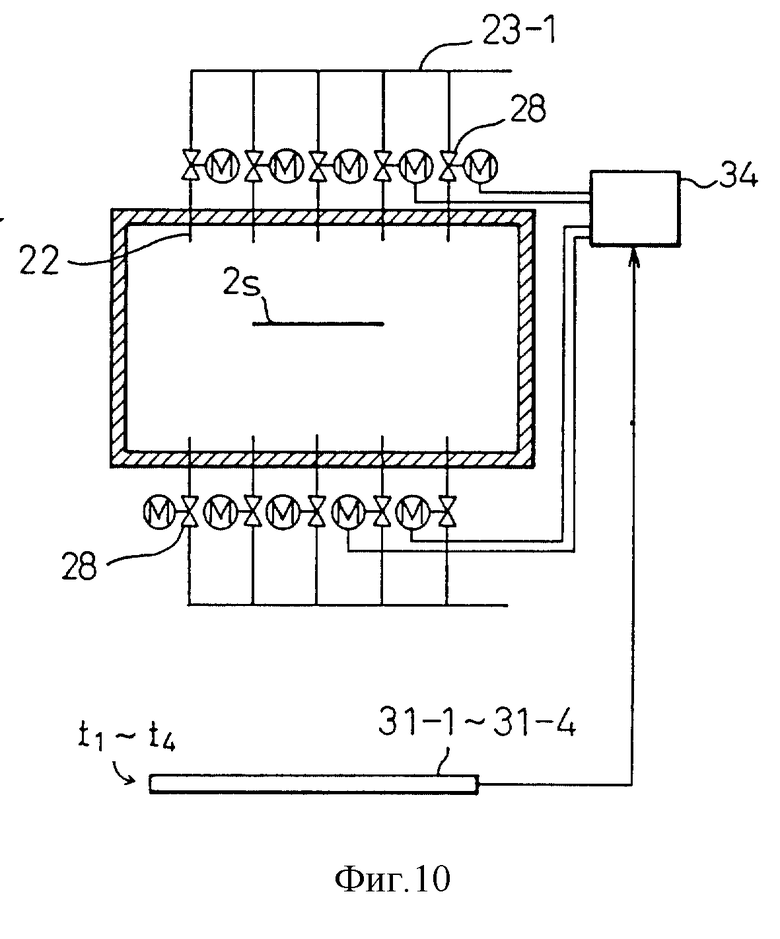

фиг. 10 изображает сечение X-X фиг. 9;

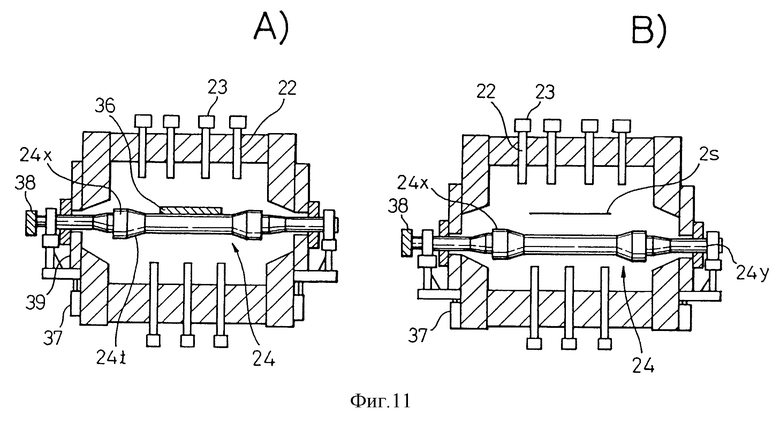

фиг. 11 (A) изображает вид в поперечном сечении термической печи в направлении ширины в соответствии с одним вариантом настоящего изобретения, иллюстрирующим пропуск полосы без обжатия (холостой пропуск), и фиг. 11 (B) изображает вид в поперечном сечении, иллюстрирующем передачу полосы;

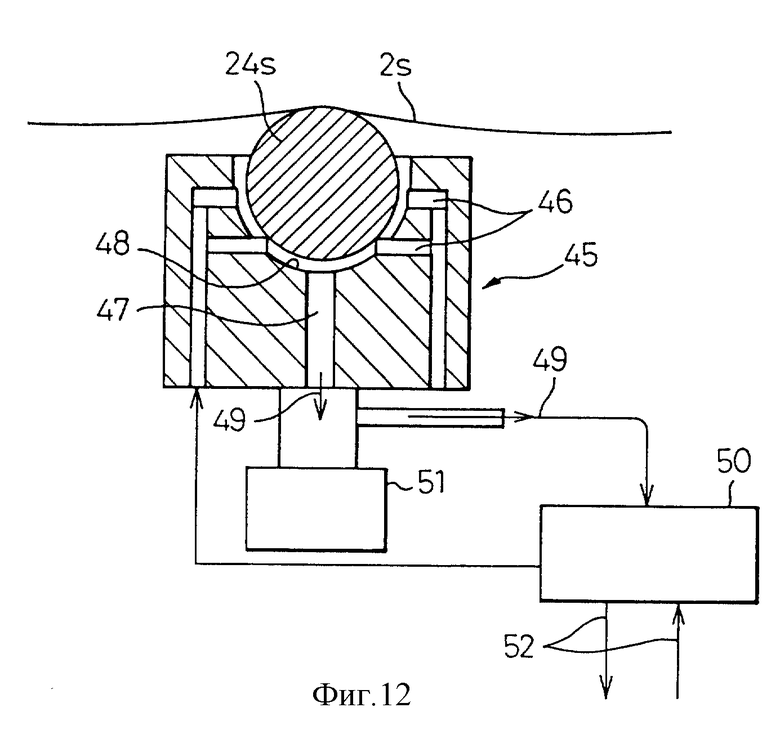

фиг. 12 схематически изображает вид в частичном разрезе ведущего валика внутри термической печи в соответствии с настоящим изобретением, в которой ведущий валик имеет устройство охлаждения циркуляцией газа;

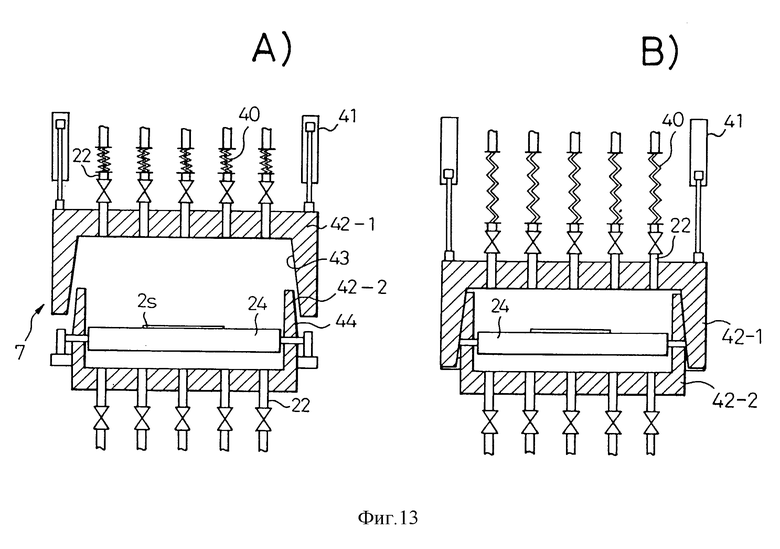

фиг. 13 (A) изображает вид в поперечном сечении термической печи в направлении ширины в соответствии с другим вариантом настоящего изобретения, в котором верхняя стенка печи находится в поднятом состоянии (в состоянии разъединения), и фиг. 13 (B) изображает вид в поперечном сечении термической печи того же типа, что и на фиг. 13(A), в которой верхняя стенка печи находится в опущенном состоянии (закрытом состоянии).

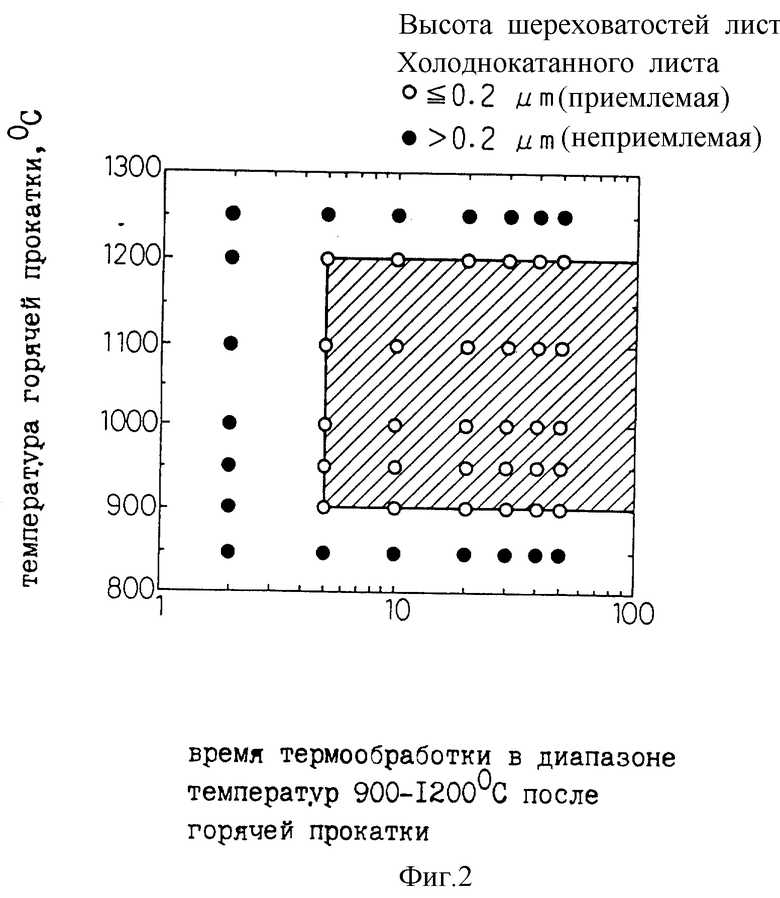

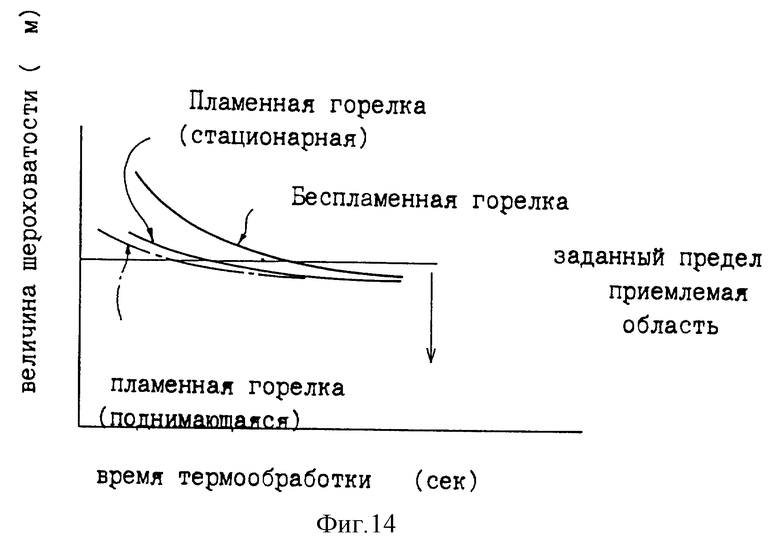

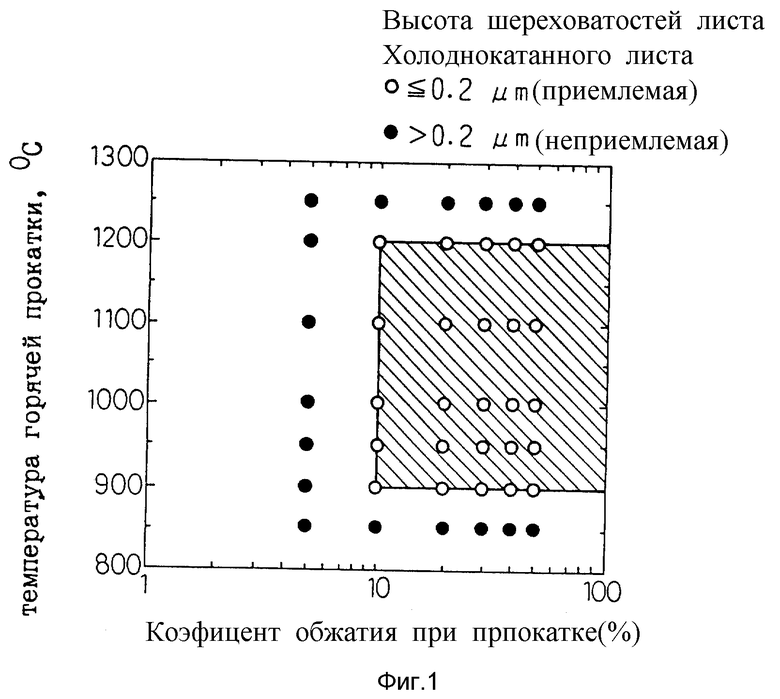

фиг. 14 изображает диаграмму, показывающую зависимость между временем термообработки и величиной шероховатости (жгутов) для различных горелок;

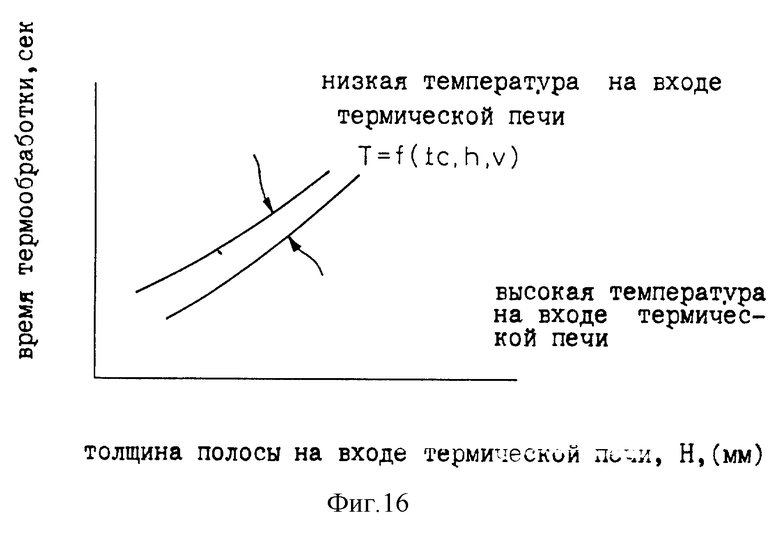

фиг. 15 изображает диаграмму, показывающую зависимость между временем термообработки и повышением температуры полосы для различных горелок;

фиг. 16 изображает диаграмму, показывающую зависимость между толщиной полосы на входе термической печи и временем термообработки в случае высокой температуры на входе термической печи и низкой температуры на входе термической печи; и

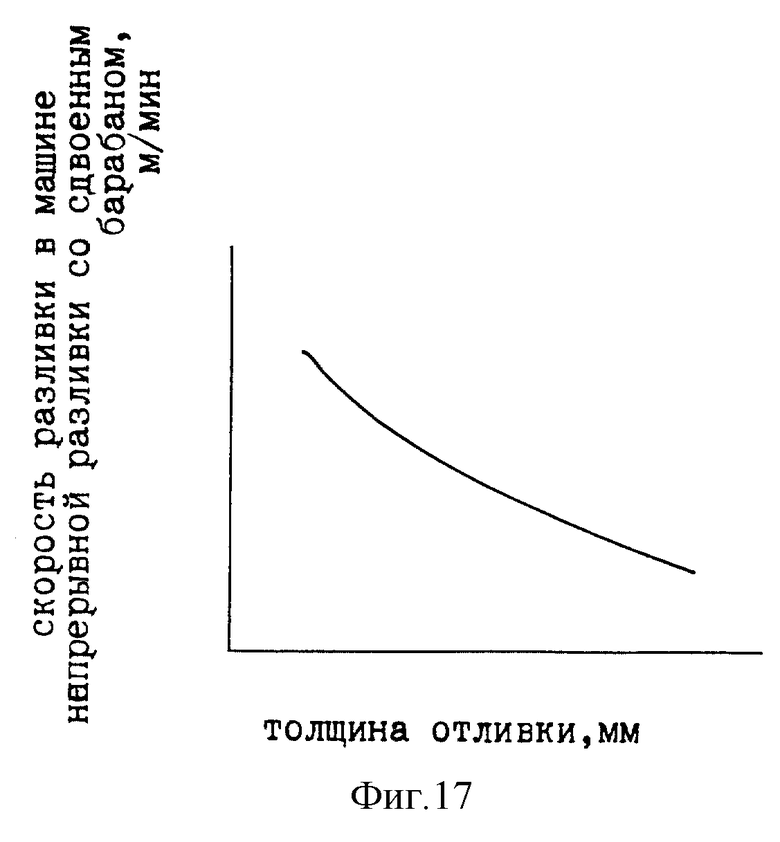

фиг. 17 изображает диаграмму, показывающую зависимость между скоростью литья и толщиной полученной отливки тонкого полосовидного сляба для машины непрерывной разливки со сдвоенным барабаном.

Предпочтительный вариант осуществления изобретения

Для измельчения зерен тонкого полосовидного сляба наиболее эффективными является горячая прокатка посредством машины для горячей прокатки, непосредственно соединенной с разливочной машиной, использующая скрытую теплоту тонкого полосовидного сляба, с последующей термообработкой в термической печи, соединенной непосредственно с прокатывающей машиной. Кроме того, предусмотрено укрытие с регулируемой атмосферой между разливочной машиной и машиной горячей прокатки для регулирования температуры горячей прокатки, или, если необходимо, между машиной горячей прокатки и термической печью предусмотрено укрытие для поддержания температуры.

Таким образом, отливку тонкого полосовидного сляба прокатывают в то время, пока поддерживается температура разливки и, если необходимо, нагревают тонкий полосовидный сляб, и затем горячекатаную полосу подвергают термообработке, необходимой для рекристаллизации без снижения температуры полосы до 800oC или ниже.

Вышеописанная технология позволяет осуществить рекристаллизацию после прокатки, и сматывание полосы при низкой температуре ускоряет рекристаллизацию, измельчающую зерна, обеспечивая таким образом достаточное уменьшение глубины шероховатостей (жгутов).

На фиг. 3 изображен один из вариантов поточной линии непрерывной разливки со сдвоенным барабаном/прокатки/термообработки тонкого полосовидного сляба согласно настоящему изобретению. Тонкий полосовидный сляб 2 разливают посредством машины непрерывной разливки со сдвоенным барабаном 1 и, если необходимо, нагревают в зоне с регулируемой атмосферой 3 для регулирования температуры тонкого полосовидного сляба на входе машины горячей прокатки 6.

Тонкий полосовидный сляб 2 передается посредством протяжного ролика 4, расположенного под сдвоенным барабаном, и натяжение на входе машины горячей прокатки обеспечивается посредством натяжного ролика 5, расположенного ниже по потоку за барабанами для предотвращения изгиба сляба 2, образующегося за счет прокатки с высоким коэффициентом обжатия.

Один или два ролика натяжения 5 или один или два комплекта протяжных роликов 5-1 (см. фиг. 7) расположены в зоне регулирования атмосферы 3. Установка регулятора натяжения на входе машины горячей прокатки является одним из признаков настоящего изобретения.

Отливка полосовидного сляба согласно настоящему изобретению имеет малую толщину (не более 100 мм) и высокую температуру (от 900 до 1200oC). Поэтому для приложения давления равномерно по всей площади тонкого полосовидного сляба с тем, чтобы равномерно измельчить зерна тонкий полосовидный сляб необходимо постоянно пропускать через машину горячей прокатки. По этой причине необходимо высокое натяжение (0,5 до 1,5 кг/мм2), которое определяется с учетом рассмотрения свойств тонкого полосовидного сляба. С другой стороны, натяжение, прикладываемое к тонкому полосовидному слябу на этапе разливки, создается растягивающим усилием при литье и, следовательно, должно быть низким (от 0,1 до 0,5 кг/мм2).

Кроме того, на линии непрерывной разливки со сдвоенным барабаном по эксплуатационным причинам трудно равномерно поддерживать затвердевание тонкого полосовидного сляба. Форма кромки полосы тонкого сляба не всегда идентична, в некоторых случаях она становится неровной. В частности, в настоящем изобретении, когда машина непрерывной разливки со сдвоенным барабаном прилегает непосредственно к прокатывающей машине, прокатка с высоким коэффициентом обжатия посредством прокатывающей машины, вероятно, вызывает удлинение полосы в направлении одной стороны благодаря влиянию асимметрии формы тонкой полосы сляба и в то же самое время вызывает изгиб прокатываемого материала на входе прокатывающей машины. Влияние немедленно приводит к изгибу тонкой полосы сляба на входной стороне протяжного ролика, расположенного перед машиной горячей прокатки, и тонкая полоса сляба в форме цепной петли под сдвоенным барабаном часто изгибается вверх, вызывая в то же время изгибающие колебания, и входит в контакт с держателем направляющей линейки, что может стать причиной перелома.

Следовательно, в настоящем изобретении к тонкой полосе сляба должно быть приложено заданное натяжение при таких условиях, когда атмосфера регулируется при высокой температуре, причем для достижения этой цели предусмотрен натяжной или протяжной ролик.

Тонкую полосу сляба 2 прокатывают посредством машины горячей прокатки 6 с коэффициентом обжатия в диапазоне от около 10 до 50%. Поскольку горячая прокатка осуществляется непрерывно, тонкая полоса сляба прокатывается за счет термического расширения прокатки, ролик теряет свою форму, и наиболее часто подвергается продольному изгибу, и время проходит. По этой причине в машине горячей прокатки предусмотрен регулятор в форме клещей, или альтернативно, конструкция выполнена таким образом, что ролики во время полета перекрещиваются. Кроме того, поскольку прокатка осуществляется непрерывно, существует возможность того, что происходит истирание ролика и/или термическое растрескивание. Для того, чтобы исключить эти нежелательные явления, конструкция спроектирована таким образом, что ролики в ходе полета могут быть перегруппированы. Ниже по потоку за машиной горячей прокатки 6 расположен измеритель толщины 13, и информация о толщине полосы передается назад для регулирования формы, и для предотвращения снижения температуры горячекатаной полосы 2S на входной стороне машины горячей прокатки 6 предусмотрено укрытие для поддержания температуры 15. Термическая печь 7 расположена поточно с укрытием для поддержания температуры 15 и действует для регулирования температуры полосы посредством струйной газовой горелки или горелки с прямой подачей топлива и для поддержания концентрации кислорода в атмосфере от около 2 до 6%.

В новом процессе этап нагрева сляба перед горячей прокаткой, проводимый в известном процессе, полностью исключен. Кроме того, поскольку толщина тонкой полосы сляба невелика, скорость охлаждения после затвердевания намного выше, чем скорость охлаждения сляба в известном процессе. По этой причине в слябе, образованном посредством известной непрерывной разливки, выделившиеся фазы, такие как MnS и Cu2S, присутствуют в форме твердого раствора. Когда сляб подвергают горячей прокатке в этом состоянии и охлаждают до температуры 800oC или ниже без достаточной рекристаллизации, вдоль дислокаций, внесенных горячей прокаткой, образуются тонкие выделившиеся фазы. По этой причине для обеспечения полностью рекристаллизованной структуры при последующем отжиге горячекатаного листа время, необходимое для отжига, является более продолжительным, чем необходимо для термообработки. Исходя из этого факта, можно сказать, что термообработка полосы сразу же после горячей прокатки без понижения температуры полосы до 800oC и ниже для обеспечения полностью рекристаллизованной текстуры очень полезна для эффективной рекристаллизации текстуры горячекатаного листа.

Термообработанная полоса охлаждается в зоне охлаждения 8, расположенной на выходной стороне термической печи, например, посредством прорезного охлаждающего коллектора, и разрезается ножницами 11 на полосы заданной длины. Затем полоса непрерывно сматывается посредством двух моталок 9 для образования рулона 14, в то время, пока переключаются моталки.

В линии непрерывной разливки со сдвоенным барабаном полоса нержавеющей стали, не имеющая значительной шероховатости (жгутов) и имеющая хороший поверхностный блеск, производится следующим способом.

Тонкую полосу сляба, имеющую толщину не более 10 мм, непрерывно разливают посредством разливочной машины для непрерывной разливки со сдвоенным барабаном, прокатывают в горячем состоянии с коэффициентом обжатия от 10 до 50% в диапазоне температур от 900 до 1200oC в течение 5 секунд или дольше, посредством чего проводят термообработку, и сматывают при температуре 600oC или ниже для формирования стальной полосы, которую затем очищают от окалины, охлаждают и подвергают отжигу/травлению или светлому отжигу. Если необходимо, после вышеописанного процесса проводят дрессировку или прогладку полосы.

Когда полосу после термообработки охлаждают до температуры охлаждения, ее охлаждают в диапазоне температур от 900 до 600oC со скоростью предпочтительнее не менее чем 10oC/сек, более предпочтительно не менее чем 20oC/сек. Температура прокатки предпочтительнее находится в диапазоне от 1150 до 1000oC, и температура термообработки после прокатки предпочтительнее находится в диапазоне от 1150 до 1050oC.

Условия горячей прокатки и термообработки, оказывающие огромное влияние на явление появления шероховатости (жгутов), далее будут описаны более подробно.

Для определения оптимальных условий по температуре горячей прокатки и коэффициенту обжатия проводили следующий эксперимент. Специально в лаборатории сталь SUS 304 разливали в тонкую полосу сляба, имеющую толщину 4 мм, и прокатывали в горячем состоянии в диапазоне температур от 1250 до 850oC с коэффициентом обжатия от 5 до 50% с получением горячекатаной полосы, которую затем пропускали через термическую печь, выдерживали при температуре 1000oC в течение 5 секунд, охлаждали и сматывали при температуре 600oC или ниже. Затем полосу очищали от окалины и прокатывали в холодном состоянии с коэффициентом обжатия 50%. Полученный холоднокатаный лист оценивали на шероховатость (жгуты) на его поверхности. Результаты приведены на фиг. 1.

Как видно из фиг. 1, когда температура горячей прокатки выше 1200oC, рекристаллизованные зерна настолько крупные, что проблема шероховатости не снижается. С другой стороны, когда температура горячей прокатки ниже 900oC, в процессе горячей прокатки выделяются фазы MnS и Cu2S, замедляющие рекристаллизацию. Кроме того, когда коэффициент обжатия при горячей прокатке ниже 10%, не может образоваться полностью рекристаллизованная текстура и имеет место появление шероховатости (жгутов). На основании вышеупомянутых результатов горячую прокатку проводят при температуре в диапазоне от 900 до 1200oC с коэффициентом обжатия не менее 10%. Однако для того, чтобы тонкую полосу сляба прокатывать в горячем состоянии с коэффициентом обжатия, превышающим 50%, необходимо установить огромные машины горячей прокатки, что создает трудности при использовании признаков нового процесса. По этой причине коэффициент обжатия был ограничен до не более 50%. Предпочтительнее коэффициент обжатия составляет от 20 до 40%, и температура горячей прокатки находится в диапазоне от 1000 до 1150oC.

Аналогичным образом для определения условий термообработки после горячей прокатки был проведен следующий эксперимент. Сталь SUS 304 разливали в тонкий сляб в виде полосы, имеющей толщину 4 мм, который затем прокатывали в горячем состоянии при температуре 1100oC с коэффициентом обжатия 20% с получением горячекатаной полосы. После этого горячекатаную полосу выдерживали при температуре в диапазоне от 1250 до 850oC в течение от 2 до 50 секунд, применяя индукционный нагрев. Затем полосу очищали от окалины и прокатывали в холодном состоянии с коэффициентом обжатия 50%, и полученный холоднокатаный стальной лист оценивали на шероховатость его поверхности. Полученные результаты приведены на фиг. 2. Как видно из фиг. 2, когда горячую прокатку проводили при температуре выше 1200oC, рекристаллизованные зерна были укрупненными, что приводило к появлению шероховатости (жгутов), тогда как, когда температура горячей прокатки составляла ниже 900oC, рекристаллизация не происходила, что снова приводило к появлению шероховатости (жгутов). Также в случае термообработки в течение менее 5 секунд имела место шероховатость, поскольку не была сформирована полностью рекристаллизованная текстура. На основании вышеупомянутых результатов экспериментов было установлено, что приемлемой является термообработка после горячей прокатки путем выдержки полосы в диапазоне температур от 900 до 1200oC в течение 5 секунд или дольше. Предпочтительнее температура и время термообработки составляют 1150oC и от 10 до 30 сек соответственно

Таким образом, производство тонкой полосы сляба с использованием устройства настоящего изобретения имеет своим результатом получение полосы нержавеющей стали с прекрасным качеством поверхности.

Далее будет подробнее описана термическая печь согласно настоящему изобретению.

Как описано выше, в качестве нагревательных средств в термической печи используют индукционный нагрев, струйные газовые горелки и горелки с прямой подачей топлива. Далее будет описана термическая печь, использующая горелки с прямой подачей топлива, которая даже в случае, когда толщина в ходе литья изменяется, может осуществлять настолько правильную и совершенную термообработку, что рекристаллизованные зерна могут быть измельчены в соответствии с изменением толщины.

В процессе непрерывной разливки/горячей прокатки тонкого сляба в виде полосы, когда тонкие полосы различных размеров (толщин) производятся небольшими партиями, тот факт, что толщина полосы может изменяться во время полета, является предпочтительным с точки зрения повышения производительности, снижения стоимости производства и т.п.

Условия прокатки могут изменяться для воспроизведения или копирования до некоторой степени изменения толщины тонкой полосы сляба в процессе полета. Однако, когда основной предпосылкой является производство полос нержавеющей стали, имеющих стабильное качество (оцениваемое с точки зрения внутренней текстуры, блеска и степени шероховатости (жгутов), такое состояние имеет свои пределы, и в этом случае изменение толщины тонкой полосы сляба также необходимо принимать во внимание.

Когда толщина изготавливаемого тонкого сляба в виде полосы изменяется в течение полета в сторону уменьшения в машине для непрерывной разливки со сдвоенным барабаном, угол контакта (определяемый углом θ, как показано на фиг. 6A и 6B, между линией а, образованной путем соединения точки контакта p между поверхностью окружности барабана 1a и поверхностью ss расплава стали s с центром вала барабана 1a, и горизонтальной линией в, образованной путем соединения центров валов пары барабанов 1a и 1b) временно уменьшается до 20 - 30oC. Поскольку разливка в таком состоянии обеспечивает неудовлетворительную толщину образующейся заготовки, используют следующий способ.

В частности, снижают скорость разливки и после получения удовлетворительной заготовки уменьшают раствор между литейными барабанами для получения тонкой полосы сляба, имеющей уменьшенную толщину, которую затем прокатывают посредством машины горячей прокатки с заданным коэффициентом обжатия (от 30 до 50%) подвергают термообработке в термической печи при заданной температуре (в диапазоне от 900 до 1200oC в течение 5 секунд или дольше) и охлаждают до температуры от 500 до 550oC в зоне охлаждения с заданной скоростью охлаждения (от 20 до 90oC/сек). Таким образом, при уменьшении скорости разливки продолжительность термообработки в термической печи и продолжительность охлаждения в зоне охлаждения уменьшаются до соответствующих заданных значений продолжительности для предотвращения чрезмерной термообработки и переохлаждения. При уменьшении толщины тонкой полосы сляба путем уменьшения раствора между барабанами, приводящего к повышенной скорости разливки, продолжительность термообработки в термической печи и продолжительность охлаждения в зоне охлаждения изменяются до соответствующих заданных значений продолжительности для предотвращения недостаточной термообработки и недостаточного охлаждения. Таким образом, даже при изменении толщины тонкой полосы сляба в процессе полета может быть проведена должная термообработка, обеспечивающая возможность уменьшения диаметра мелких рекристаллизованных зерен до заданной величины.

В вышеописанном случае, когда угол контакта при литье составляет не более 20o, становится невозможным осуществлять непрерывную разливку. С другой стороны, когда он составляет не менее 30o, становится невозможным оптимальный контроль за условиями термообработки и охлаждения. Это делает неудовлетворительным измельчение зерен, что приводит к снижению выхода полосы в переходный период изменения толщины тонкой полосы сляба.

При изменении толщины тонкой полосы сляба в сторону уменьшения без регулировки угла контакта при литье, он может изменяться на 0,1 до 1 мм, что, как ожидается, соответствует изменению продолжительности термообработки и продолжительности охлаждения на 3% до 45%.

Фиг. 4 изображает диаграмму взаимосвязи толщины тонкой полосы сляба, угла контакта при литье, скорости полосы длины (продолжительности) термообработки в термической печи, и длины (продолжительности) охлаждения в зоне охлаждения при уменьшении толщины тонкой полосы сляба в течение полета в процессе непрерывной разливки/горячей прокатки, использующем машину непрерывной разливки со сдвоенным барабаном.

В случае уменьшения толщины тонкой полосы сляба в течение полета как описано выше, скорость подачи расплава стали временно снижается для того, чтобы уменьшить уровень поверхности расплава стали и таким образом уменьшить угол контакта при литье от обычного уровня (40o) до уровня, при котором расплав стали может затвердевать. Следовательно, скорость литья снижается. В этом случае снижение скорости литья вызывает снижение скорости движения полосы при пропуске ее через термическую печь, уменьшение необходимой длины термообработки термической печи. Толщина тонкой полосы сляба затем уменьшается путем уменьшения раствора литейного барабана (градус раствора) для увеличения скорости литья, скорость движения полосы в термической печи также возрастает, увеличивая необходимую длину термической печи. Когда полоса в той ее части, в которой толщина отливки изменяется, достигает термической печи, то чем меньше толщина пропускаемой полосы, тем короче необходимая длина термической печи. Затем, угол контакта при литье возвращается к исходному значению, т.е. 40o, и разливка осуществляется при обычных условиях. В этом случае степень затвердевания возрастает за счет расширения зоны охлаждения в охлаждающем барабане, что приводит к увеличению толщины заготовки. По этой причине скорость разливки должна возрасти, увеличивая необходимую длину термической печи. Наконец, длина термической печи приводится к длине термической печи, определяемой толщиной тонкой полосы сляба и скоростью разливки.

Как описано выше, согласно настоящему изобретению длина (продолжительность) термообработки в термической печи и длина (продолжительность) охлаждения в зоне охлаждения изменяются в зависимости от изменения скорости перемещения и толщины полосы. Это происходит по следующей причине.

В частности, угол контакта при литье уменьшается от 40o в качестве обычного уровня до угла от 20 до 30oC. Поскольку это уменьшает площадь охлаждения расплава стали в охлаждающем барабане, скорость литья уменьшается. Затем, раствор между барабанами уменьшают для снижения толщины отливок, и в этом состоянии скорость перемещения полосы возрастает. На этом этапе, если длина (продолжительность) термообработки в термической печи остается неизменной относительно длины термообработки перед изменением толщины тонкой полосы сляба, условия термообработки изменяются, делая невозможным достижения заданных условий термообработки. Это приводит к ухудшению качества продукта. С другой стороны, если длина охлаждения в зоне охлаждения остается неизменной относительно ее длины перед изменением толщины тонкой полосы сляба, условия охлаждения изменяются, делая невозможным осуществление заданного охлаждения. И вновь качество продукта ухудшается.

По этой причине в этапе уменьшения толщины тонкой полосы сляба в начале угол контакта при литье уменьшают для укорачивания длины термообработки в термической печи и длины охлаждения в зоне охлаждения. После этого толщина тонкой полосы сляба уменьшается с уменьшением угла контакта при литье и, в то же самое время скорость разливки возрастает. После этого длина термообработки в термической печи и длина охлаждения в зоне охлаждения возвращаются к тем значениям, которые были перед изменением толщины тонкой полосы сляба, и, прежде чем передний конец полосы в ее части, имеющей измененную толщину, входит в термическую печь и зону охлаждения, длина термообработки в термической печи и длина охлаждения в зоне охлаждения изменяются до соответствующих заданных значений длин. Таким образом, измельчение рекристаллизованных зерен может быть гарантировано в ходе уменьшения толщины тонкой полосы сляба в процессе полета.

С другой стороны при увеличении толщины тонкой полосы сляба в процессе полета в машине для непрерывной разливки со сдвоенным барабаном высота поверхности расплава стали в металлоприемнике, образованном барабанами и боковыми порогами, остается неизменной, т.е. угол контакта при литье поддерживается на обычном уровне, и несмотря на укорачивание длины термообработки в термической печи и длины охлаждения в зоне охлаждения, раствор между барабанами увеличивается для уменьшения скорости разливки, вследствие чего осуществляется непрерывная разливка тонкой полосы сляба с увеличенной толщиной. Снижение скорости разливки приводит к снижению скорости перемещения полосы, пропускаемой через термическую печь и уменьшению необходимой длины термической печи. После того, как истекает заданный промежуток времени, необходимый для того, чтобы тонкая полоса сляба в ее части, имеющей увеличенную толщину, достигла термической печи, необходимая длина термической печи увеличивается с увеличением толщины тонкой полосы сляба. В конце концов необходимая длина термической печи возрастает до заданной длины, определяемой толщиной тонкой полосы сляба и скоростью разливки. С другой стороны, сразу же перед тем, как тонкая полоса сляба в ее части, имеющей вновь установленную толщину, достигает машины горячей прокатки, коэффициент обжатия в машине горячей прокатки регулируется до не менее 10%, предпочтительнее, 30 до 50%, и тонкая полоса сляба прокатывается в горячем состоянии с этим коэффициентом обжатия. Горячекатаная полоса подвергается термообработке при температуре полосы от 900 до 1200oC в течение 5 секунд или дольше в термической печи, охлаждается до температуры от 500 до 550oC в охлаждающей зоне и затем сматывается.

В описанном выше варианте толщина тонкой полосы сляба может изменяться по 0,1 до 1,0 мм. В этом случае длина термообработки и длина охлаждения предпочтительнее изменяются по 3 до 45%.

Коэффициент обжатия менее 10% является неудовлетворительным с точки зрения поверхностного блеска и шероховатости поверхности продукта. По этой причине коэффициент обжатия ограничен до не менее 10%.

Когда скорость охлаждения в зоне охлаждения составляет не более 20oC/сек, у границ зерен полосы нержавеющей стали образуется карбид хрома, что приводит к ухудшению коррозионной стойкости. По этой причине скорость охлаждения ограничена до не менее 20oC/сек.

Когда температура охлаждения составляет 500oC или ниже, в случае полосы хромовой нержавеющей стали образуются тонкие поверхностные трещины. С другой стороны, когда температура охлаждения высокая, например 550oC или выше, на границах зерен полосы нержавеющей стали образуются карбид хрома, что приводит к ухудшению коррозионной стойкости. По этой причине полосу охлаждают при температуре в диапазоне от 500 до 550oC.

Поскольку эффективная длина охлаждения в зоне охлаждения изменяется вместе со скоростью перемещения полосы, эффективная длина охлаждения изменяется в связи с изменением толщины полосы в соответствии с изменением скорости перемещения полосы и изменением скорости перемещения полосы, которая достигает термической печи, сопровождаемых изменением угла контакта при литье в разливочной машине.

На фиг. 5 изображена диаграмма, показывающая взаимосвязь между толщиной тонкой полосы сляба, углами контакта при литье, скоростью перемещения полосы, необходимой длиной термообработки в термической печи и необходимой длиной зоны охлаждения при изменении толщины разливаемой полосы в сторону увеличения во время полета в процессе непрерывной разливки/горячей прокатки, использующем описанную выше машину непрерывной разливки со сдвоенным барабаном.

При увеличении толщины тонкой полосы сляба скорость разливки снижается. Это уменьшает скорость перемещения полосы в термической печи, вызывая чрезмерную термообработку полосы внутри термической печи. В этом случае, однако, время термообработки на несколько десятков секунд продолжительнее, чем заданное время термообработки, и в случае нержавеющей стали на Cr-Ni основе эксперимент показал, что когда дополнительное время термообработки составляет 5 минут или меньше, не существует вероятности воздействия на рост рекристаллизованных зерен.

Поэтому в ходе увеличения толщины тонкой полосы сляба коэффициент обжатия поддерживают постоянно на заданном значении не более 30%, и осуществляют слежение в соответствии с изменением толщины тонкой полосы сляба, измеренным посредством измерителя или датчика толщины на входе прокатывающей машины, с тем, чтобы коэффициент обжатия привести к заданному значению (например, 30%).

С другой стороны, в зоне охлаждения, поскольку скорость перемещения полосы снизилась, полоса чрезмерно охлаждается до температуры 500oC или ниже. В этом случае в полосе хромовой нержавеющей стали, как уже описывалось выше, такое переохлаждение вызывает образование тонких трещин на поверхности полосы и, следовательно, длина охлаждения должна быть уменьшена до заданной длины. Для этого, прежде, чем передний конец полосы, имеющей увеличенную толщину, входит в термическую печь и зону охлаждения, длина обработки в термической печи и длина охлаждения в зоне охлаждения изменяются до соответствующих необходимых длин. Таким образом, также в ходе возрастания толщины тонкой полосы сляба в процессе полета может быть гарантировано обеспечение измельчения рекристаллизованных зерен продукта.

Настоящее изобретение используют, главным образом, для непрерывной разливки тонкой полосы сляба, имеющей толщину от 1 до 10 мм, со скоростью разливки от 15 до 180 м/мин посредством машины непрерывной разливки. При использовании настоящего изобретения в этом диапазоне скоростей разливки термическая печь должна иметь возможность нагрева полосы со скоростью повышения температуры не менее 5oC/сек.

Следовательно, термическая печь, используемая в настоящем изобретении, должна удовлетворять следующим требованиям.

В основном, исходя из существующих результатов и опыта, можно сказать, что в настоящее время для термической печи верхний предел температуры в печи с точки зрения обеспечения теплостойкости составляет 1250oC. В этой связи, поскольку температура полосы, введенной в термическую печь, составляет 900oC и выше, коэффициент теплопередачи не может быть увеличен для термической печи с радиационным теплообменом (теплообменом излучением). Следовательно, в отношении повышения и поддержания температуры полосы требование отклика на изменение скорости перемещения полосы вследствие изменения толщины тонкой полосы сляба не может быть удовлетворительно, создавая этим трудности в обеспечении возможности нагрева полосы со скоростью роста температуры от 5 до 20oC/сек.

С другой стороны, термические печи с системой растопки разделяются на системы с индукционным нагревом и системы с горелками с прямой подачей топлива. В обоих типах систем возможность нагрева полосы со скоростью от 5 до 20oC/сек может быть гарантирована системой прямого нагрева, оптимального с точки зрения стоимости оборудования. При использовании термической печи с системой прямого нагрева горелками распределение струи высокотемпературного участка факела горелки на полосу, осуществляемое внутри печи, должно быть стабилизировано для равномерного нагрева полосы, и в то же самое время, полоса должна проходить в форме цепи через печь, в то же время предотвращая образование на полосе плен и дефектов настыли из-за несущего ролика, предусмотренного внутри печи.

В этом аспекте согласно настоящему изобретению термическая печь, используемая в настоящем изобретении, сконструирована таким образом, что пламенные горелки расположены с возможностью размещения между ними пoлocы, пламя горелок может эжектироваться непосредственно на обе стороны полосы, вследствие чего легко может быть обеспечена возможность нагрева полосы со скоростью роста температуры от 5 до 20oC/сек.

С точки зрения расположения пламенных горелок эффективным способом их расположения является такой способ, при котором для обеспечения равномерного распределения струи высокотемпературного участка факела горелки по полосе пламенные горелки располагаются в форме зигзага, и в то же самое время они наклонены под углом от 5 до 10o к направлению перемещения полосы, так что изменения положения полосы могут поглощаться.

Кроме того, термическая печь сконструирована таким образом, что часть или все несущие ролики внутри печи расположены с возможностью свободного перемещения (поднимающиеся) относительно полосы, несомой несущими роликами внутри печи, и, после пропуска холостой полосы некоторые из несущих роликов внутри печи удаляются в место, где они не могут взаимодействовать с полосой, вследствие чего уменьшается возможность вызвать настылеобразование. При интервалах между несущими роликами в 4 м достаточно удалить несущие ролики на 250 мм, и при интервале между роликами внутри печи в 10 м достаточно удалить несущие ролики на расстояние около 600 мм.

Обычно на поверхности роликов, несущих полосу и расположенных внутри печи, имеет место скольжение между полосой и роликами, и, когда поверхность ролика выполнена из металла, при высокой температуре происходит псевдоосаждение металлической структуры, и образование настыли (отложений) из металла на боковой стороне ролика. Это может стать причиной образования дефекта на поверхности полосы, когда потом полоса проходит по поверхности ролика с металлической настылью на нем. По этой причине общепринятой практикой является формирование напыленного керамического покрытия на поверхности несущих роликов внутри печи, посредством чего предотвращается псевдоотложение и образование настыли.

Однако, поскольку внутренняя полость термической печи, используемой в настоящем изобретении, подвергается воздействию очень высокой температуры, порядка 1200oC и выше, для обеспечения повышения температуры полосы с высокой температурой за короткий промежуток времени, известные напиленные керамические покрытия, вероятно, должны отделяться и не могут выдержать использования в условиях такой высокой температуры в течение длительного периода времени.

По этой причине в настоящем изобретении часть или все несущие ролики, расположенные в печи, оборудуются охладителем с циркуляцией газа для распыления охлаждающего газа на круговую поверхность роликов и охлаждения таким образом несущих роликов внутри печи.

Газ, используемый для этого, является одним из газов, которые не ухудшают качество полосы и работы термической печи. Например, один из используемых способов включает охлаждение отходящих дымовых газов из термической печи, имеющих низкую концентрацию кислорода, через охладитель до 300oC или ниже, циркуляцию и распыление охлажденного газа на поверхность несущих роликов внутри печи.

Из несущих роликов, расположенных внутри печи, по крайней мере, ролики, используемые при заправке холостой полосы, должны быть сконструированы таким образом, чтобы предотвращать изгиб холостой полосы, посредством чего обеспечивается стабильный пропуск полосы через печь. Для этой цели эффективным является формирование участков, скошенных под углом от 5o до 30o к центру, на обеих сторонах несущего полосу участка несущих роликов, расположенных внутри печи. Когда несущий ролик внутри печи поднимается, для предотвращения выброса газа из печи полезно обеспечить подвижное укрытие в части стенки печи. Кроме того, привод несущих роликов, расположенных внутри печи, должен располагаться снаружи печи с тем, чтобы не подвергаться воздействию высокотемпературной атмосферы внутри печи.

Другие варианты настоящего изобретения будут описаны далее со ссылкой на фиг. 7 - 13.

Фиг. 7 является вариантом схемы расположения оборудования для непрерывной разливки/горячей прокатки полосы нержавеющей стали, к которой применено настоящее изобретение. На фиг. 7 позицией 1 обозначена машина для непрерывной прокатки со сдвоенным барабаном, позицией 2 - непрерывно разливаемая тонкая полоса сляба, и позицией 3 - укрытие газовой среды для предотвращения окисления и снижения температуры тонкой полосы сляба. Протяжной ролик 4 ниже по потоку за барабаном, пара натяжных роликов 5-1, 5-1 перед машиной горячей прокатки и машина горячей прокатки 6, оборудованная рабочим валком 6W и опорным валком 6b, расположены внутри укрытия.

Как описано выше, пара протяжных роликов перед машиной горячей прокатки составляет один из признаков настоящего изобретения.

Кромка тонкой полосы сляба, разливаемого в машине для непрерывной разливки со сдвоенным барабаном 1, является нестабильной в ее форме и трескается. Трещины открываются в условиях сжатой волны и должны вырубаться под давлением в машине для прокатки.

Большое толкающее усилие может сообщить необходимое натяжение. В этом случае тонкая полоса сляба сжимается посредством протяжных роликов, вызывающих пластическую деформацию тонкой полосы сляба. Обычно протяжные ролики не имеют возможности регулировать форму и, следовательно, создают волнистость, центральное вспучивание и т.п. Это нарушает исходную форму на входе заднего прокатного станка, и прокатывание тонкой полосы сляба, имеющей такую форму, создает раздельный захват или нарушение натяжения, начиная с участка, где форма разрушена, что часто приводит к разрыву тонкой полосы сляба в ходе прокатки.

По этой причине, предпочтительнее, два комплекта протяжных роликов помещены бок о бок рядом для ограничения толкающего усилия, и они не создают пластической деформации.

В частности, когда натяжение увеличивается от натяжения, необходимого для разливки порядка 0,1-0,5 кг/мм2, до натяжения, необходимого для прокатки порядка от 0,5 до 1,5 кг/мм2, разность натяжения делится на две части для снижения нагрузки на каждый комплект протяжных роликов.

Обеспечение вышеупомянутыми протяжными роликами гарантирует стабильную прокатку без разрыва или изгиба тонкой полосы сляба.

Термическая печь 7 расположена на выходе прокатывающей машины, со стороны выхода из термической печи расположены протяжные ролики 4-1, охлаждающая зона 8, резак или ножницы 11 с расположенным перед ним протяжным роликом 12 и моталка типа Ca o el 14 с расположенным перед моталкой протяжным роликом 10.

С разливочной машиной для непрерывной разливки соединены хорошо известные регуляторы (не показаны) для регулирования скорости вращения (скорости разливки) барабана, уровня поверхности расплава стали, толчка бокового порога, или перелива, раствора между барабанами и т.п. Кроме того, между парой натяжных роликов 5-1, 5-1 перед прокатывающей машиной расположен измеритель толщины 16 тонкой полосы сляба, и информация о толщине посылается от измерителя толщины в регулятор прокатки 17. Регулирование прокатки машиной горячей прокатки 6 осуществляется посредством регулятора прокатки.

Информация о толщине от измерителя толщины 16 вместе с информацией о температуре от датчика температуры полосы 18, расположенного на входе в зону охлаждения 8, посылается в регулятор зоны охлаждения 19, который регулирует эжектирующее устройство 20 зоны охлаждения для регулирования условий охлаждения в зоне охлаждения 8.

Как описывалось выше, термическая печь 7, используемая в настоящем изобретении, должна регулировать условия термообработки в ответ на изменения скорости линии, обусловленные изменением толщины тонкой полосы сляба, и отклик или реакция должна быть такой, чтобы температура полосы возрастала со скоростью от 5 до 20oC/сек.

Кроме того, для обеспечения качества полосы должно быть предотвращено образование настыли или отложений на несущих роликах внутри печи. Для этой цели в настоящем варианте используется термическая печь, имеющая конструкцию, изображенную на фигурах 8, 11A, 11B и 12.

Как показано на фигурах 8, 11A и 11B, в стенках термической печи расположено множество пламенных горелок 22 системы прямого нагрева, которые распыляют факел на обе стороны полосы 2s в процессе ее перемещения внутри печи для прямого нагрева полосы 2s. Топливный газ и несущий газ подаются через коллекторную трубу 23 в горелки. Система подачи топливного газа и несущего газа или газа-носителя разделяется на множество участков (7-1, 7-2) в продольном направлении печи, и каждая питающая система открывается или закрывается для изменения длины термообработки, посредством чего изменяются условия термообработки. Условия термообработки также могут изменяться посредством регулирования количества топливного газа и газа-носителя, подаваемых в каждую питающую систему.

Далее будет описан один из вариантов регулятора в вышеупомянутой термической печи 7. Как показано на фиг. 9, термическая печь 7 делится на четыре части в ее продольном направлении, и в каждой зоне множество пламенных горелок 22 (или горелок с прямой подачей топлива) независимо соединены с коллекторной трубой 23. Питающая труба для подачи горючего газа 23-1 имеет клапан регулирования расхода горючего газа 28, который соединен с регулятором горения горелки 27. Регулирующий клапан задействован на прием инструкций от регулятора. На выходе термической печи расположен газоход для отходящего газа 29.

Управляющее вычислительное устройство сжигания 26 соединено с регулятором горения горелки 27, и в вычислительное устройство 26 вводятся данные о температуре tc, измеренные датчиком температуры 30 на входе термической печи, и данные измерения температуры полосы t1 - t4 от датчиков температуры полосы 31-1 - 31-4, расположенных на выходе каждой зоны. Хотя в варианте, показанном на чертеже, температуры t1 - t4 измеряются на входе, датчики температуры полосы могут быть расположены только на выходе термической печи в зоне 7-4 в этом варианте. Кроме того, также вводятся данные о толщине полосы h на входе термической печи и скорости перемещения полосы v на входе термической печи. Время T (сек) термообработки в термической печи определяется уравнением

Т = f ( tc•h•v)

для обеспечения регулирования времени термообработки в каждой зоне т.е. области горения горелки.

Например, когда толщина полосы минимальна, зона 7-1 термической печи является зоной горения горелки. С другой стороны, когда толщина полосы максимальна, область горения составляют зоны 7-1 по 7-4.

Полное горение осуществляют в зоне 7-1 при температуре полосы t1, в зоне 7-2 при температуре полосы t2. В зоне 7-3 с температурой полосы t3 горение регулируют таким образом, чтобы исключить перегрев полосы, тогда как в зоне 7-4 с температурой полосы t4 горение регулируют или подавляют, и температуру полосы поддерживают, используя тепло отходящего газа.

Таким образом, в настоящем изобретении управление с обратной связью осуществляют посредством управляющего вычислительного устройства 26.

Как видно из фиг. 10, являющейся сечением X-X фиг. 9, множество коллекторных труб 23 расположены рядом бок о бок в направлении ширины термической печи, и регулятор 34 распределения температуры в направлении ширины полосы дополнительно соединен с клапаном регулирования расхода горючего газа 28, и сигналы о температуре, измеренной датчиком температуры 31, расположенным в направлении ширины полосы за зоной, вводятся в регулятор 34. Регулятор обеспечивает обратную связь между состоянием распределения температуры в направлении ширины полосы и датчиком регулирования расхода горючего газа 28 для распыления горючего газа на требуемый концевой участок полосы, посредством чего предотвращается снижение температуры на концевом участке полосы (температура, по крайней мере, на 20oC ниже, чем заданное значение температуры, создает шероховатость) и перегрев (эффект экономии энергии).

В варианте, показанном на фиг. 8, внутри термической печи 7 предусмотрено пять несущих роликов 24, и, как показано на фиг. 11A и 11B, несущие ролики 24 установлены с возможностью подъема посредством поднимающего устройства (гидравлического цилиндра) 37. Когда осуществляют холостой пропуск полосы, ее поддерживают все несущие ролики 24s 24x внутри печи. С другой стороны, в этапе перемещения полосы, с точки зрения предотвращения отложений или настылей, несущие ролики 24x, расположенные внутри печи, опускаются и вытягиваются для того, чтобы они не контактировали с полосой 2s, и полоса 2s перемещается с использованием минимального количества несущих роликов, например, только одним несущим роликом 24s.

У несущих роликов, расположенных внутри печи, на обеих сторонах в зоне перемещения полосы выполнены скошенные и наклоненные к центру под углом от 5o до 30o участки для предотвращения изгиба полосы в процессе перемещения ее. Привод 38 несущих роликов расположен снаружи печи. Подвижное укрытие 39, которое поднимается вместе с осью 24y посредством поднимающегося устройства 37 и скользит по поверхности стенки печи, расположено на участке поверхности стенки, вдоль которого поднимается ось 24y несущего ролика.

На входе и выходе термической печи 7 расположен уплотняющий ролик 25 для герметизации термической печи.

Кроме того, поскольку несущие ролики 34s, 34x, расположенные внутри печи, подвергают также воздействию высокотемпературного факела горелки, как показано на фиг. 12, вблизи круговой поверхности несущего ролика 34x размещено охлаждающее седло 45, которое имеет изогнутую поверхность 48, коаксиальную круговой поверхности несущего ролика 34x, расположенного внутри печи, и которое оборудовано каналом для эжектирования охлаждающего газа 46 и выхлопным каналом 47.

Дымовой газ 49, содержащий окалину, выпускается через выхлопной канал 47, и следовательно, существует вероятность повреждения трубопровода окалиной. Для того, чтобы исключить это нежелательное явление, окалина, содержащаяся в дымовом газе 49, отделяется в камере отделения окалины 51, дымовой газ 49 после удаления из него окалины охлаждается в охладителе 50 (через который пропускают охлаждающую воду 52) и циркулирует. Охлажденный газ эжектируется через эжекционные отверстия 46, на поверхности несущего ролика 24s, расположенного внутри печи.

В качестве охлаждающего газа, эжектируемого через охлаждающее седло 45 на круговую поверхность несущего ролика 24s в настоящем изобретении используется горючий отходящий газ, имеющий температуру от 800 до 900oC и низкую концентрацию кислорода, из термической печи 7 для предотвращения окисления полосы и в то же самое время, снижения до минимума воздействия на термообработку. В данном случае горючий газ охлаждают в охладителе 50 до температуры 300oC или ниже, и затем он циркулирует и эжектируется через эжекционное отверстие 46.

Далее, для улучшения профилактического ухода за печью во время аварийных остановок, например, выгрузка полосы, оставшейся внутри печи, может быть предусмотрена следующая печь.

В частности, как показано на фиг. 13A и 13B, боковая стенка термической печи 7 разделена в ее продольном направлении на нижнюю секцию стенки 42-1, предусмотренную с несущим роликом 24, и верхнюю часть стенки 42-2, и внутренняя боковая поверхность 43 верхней части стенки и наружная боковая поверхность 44 нижней секции стенки скошены. На верхней части верхней секции стенки 42-1 расположен поднимающийся привод или исполнительный механизм, и пламенные горелки соединены с гибкими рукавами 40. Как показано на фиг. 13A, во время работы внутри печи, верхняя секция стенки поднимается исполнительным механизмом 41, и как показано на фиг. 13B, во время термообработки верхняя секция стенки опускается таким образом, что скошенные поверхности обеих стенок входят в контакт друг с другом, таким образом приводя термическую печь в герметизированное состояние.

Настоящее изобретение может быть осуществлено посредством следующих этапов, при использовании следующего оборудования для непрерывной разливки/горячей прокатки. В настоящем изобретении при изменении толщины тонкой полосы сляба в процессе непрерывной разливки нержавеющей стали уровень поверхности расплава нержавеющей стали, разливаемой посредством машины непрерывной разливки со сдвоенным барабаном 1, снижается до 20o - 30o в переводе на угол контакта при литье для снижения скорости разливки, и после этого раствор между разливочными барабанами уменьшается, таким образом изменяя толщину тонкой полосы сляба в процессе полета в сторону уменьшения. Эта операция может исключить влияние толщины тонкой полосы сляба на измельчение рекристаллизованных зерен, даже когда полоса производится без изменения коэффициента обжатия в машине горячей прокатки, расположенной ниже по потоку за разливочными барабанами, и без увеличения эффективных пределов нагрева в термической печи и путем охлаждения полосы в зоне охлаждения до температуры от 500 до 550oC.

Когда полоса в ее части, имеющей уменьшенную толщину, достигает термической печи, заданная тепловая мощность термической печи снижается, позволяя укоротить эффективную длину термообработки в термической печи. В этом случае при использовании пламенных горелок тепловая мощность может быть значительно снижена, поскольку они могут непосредственно нагревать полосу.

Относительно зоны охлаждения, слежение за толщиной тонкой полосы сляба осуществляют, используя измеритель или датчик толщины, расположенный перед машиной горячей прокатки, и необходимую длину зоны охлаждения определяют путем расчета в соответствии с толщиной полосы, вводимой в зону охлаждения, и температурой, и скоростью перемещения полосы на входе зоны охлаждения, и полосу охлаждают до температуры сматывания от 500 до 550oC.

С другой стороны, при изменении толщины тонкой полосы сляба в сторону увеличения в процессе непрерывной разливки нержавеющей стали раствор между разливочными барабанами увеличивается для снижения скорости разливки и, в то же самое время, толщина изменяется в сторону увеличения в процессе полета. В машине горячей прокатки 6, расположенной ниже по потоку за разливочными барабанами, участок, имеющий измененную толщину, всегда быстро определяется посредством измерителя толщины 16, расположенного перед машиной горячей прокатки, и, когда участок, имеющий измеренную толщину, только достигает машины горячей прокатки, раствор валков прокатной машины изменяется для осуществления прокатки с тем же самым коэффициентом обжатия (от 30 до 50%). Прежде чем участок с увеличенной толщиной, прокатанный таким образом, достигает термической печи 7, предел повышения температуры печи (длина термообработки) увеличивается посредством регулятора термообработки 21 до заданной эффективной длины термообработки. Это исключает влияние толщины полосы на измельчение рекристаллизованных зерен.

Относительно зоны охлаждения 8, как и в случае уменьшения толщины полосы, слежение за толщиной тонкой полосы сляба осуществляют, используя измеритель или датчик толщины 16, расположенный перед машиной горячей прокатки 6, и необходимую длину зоны охлаждения определяют путем расчета, используя регулятор зоны охлаждения, в соответствии с толщиной полосы 2s, вводимой в зону охлаждения 8, и температурой полосы на входе зоны охлаждения, измеренной датчиком температуры 16, и скоростью перемещения полосы на входе зоны охлаждения, и затем полосу охлаждают до температуры сматывания от 500 до 550oC.

Машина горячей прокатки 6 оборудована высокоскоростным гибочным прессом и высокоскоростным AGC (не показаны), и на входе машины горячей прокатки предусмотрен датчик или измеритель толщины 16. Форма полосы тонкого сляба измеряется посредством датчика толщины 16, и высокоскоростной гибочный пресс (регулирование формы) и высокоскоростной AGC (регулятор толщины полосы) машины горячей прокатки 6 подвергаются управлению с прямой связью посредством регулятора прокатки 17 для осуществления определения, на входе машины горячей прокатки 6, участка полосы, имеющей толщину, измененную посредством разливочных барабанов, и слежение за толщиной осуществляют для обеспечения прокатывания тонкой полосы сляба посредством машины горячей прокатки без разрыва формы при высокой скорости, посредством чего увеличивается выход полосы 2 в переходный период изменения толщины полосы.

Термическая печь 7 является термической печью с системой пламенных горелок (или горелок с прямой подачей топлива) и может непосредственно изменять температуру полосы со скоростью от 5 до 20oC/сек, так что подвод тепла к полосе может регулироваться посредством регулятора термообработки 21 в соответствии с изменением (± 30%) в линии скорости относительно той же самой толщины тонкой полосы сляба.

Чувствительность пламенной горелки (или горелки с прямой подачей топлива) в сравнении с чувствительностью беспламенной горелки показана на фиг. 15. В частности, при проверке зависимости между заданной температурой полосы, до которой полоса должна быть нагрета, и временем, необходимым для того, чтобы температура полосы возросла до заданной температуры, оказалось, что использование пламенных горелок обеспечивает более быстрый рост температуры полосы, чем при использовании беспламенных горелок, демонстрируя, что в случае использования пламенной горелки температура полосы достигает заданной температуры в более короткий промежуток времени, чем в случае использования беспламенной горелки.

Далее, изменение скорости разливки и изменение толщины тонкой полосы сляба на входе машины горячей прокатки измеряются посредством измерителя толщины 16, и слежение за изменением стрелки, в отношении толщины полосы, которое является эффективным до тех пор, пока осуществляется термообработка в термической печи, обеспечивает возможность регулирования термообработки в соответствии с изменением скорости перемещения полосы 23, вызванным изменением толщины тонкой полосы сляба во время полета. Это в конечном счете обеспечивает измельчение рекристаллизованных зерен.

Зависимость между скоростью разливки машины для непрерывной разливки со сдвоенным барабаном и толщиной тонкой отливки полосы сляба показана на фиг. 17.

Толщина тонкой полосы сляба измеряется датчиком толщины 16, и скорость разливки определяется на основе этого измеренного значения.

На основе этих параметров определяются толщина h полосы на входе термической печи и скорость перемещения v полосы на входе термической печи, и путем измерения температуры tc на входе термической печи и времени термообработки Т, т. е. длины зоны нагрева в термической печи, соответствие толщине полосы на входе термической печи может быть определено из фиг. 16.

Холостую полосу 36 используют при пропуске полосы в начале разливки. При пропуске холостой полосы через термическую печь 7 рост температуры подавляется для обеспечения прочности соединения между холостой полосой и тонкой полосой сляба 2. После того, как полоса поступает в термическую печь, осуществляют полное горение для быстрого нагрева полосы, обеспечивая возможность создания заданного типа нагрева.

Обычно время термообработки возрастает с увеличением толщины полосы 2s, и увеличение времени термообработки приводит к снижению толщины полосы. В этом случае эффективная длина обработки в термической печи 7 регулируется посредством регулятора термообработки 21 в зависимости от толщины полосы. Касаясь горелки, используемой здесь, горелка, имеющая хорошую чувствительность, как например, пламенная горелка 22, может дать эффективную экономию энергии.

При установке с возможностью подъема внутри термической печи роликов 24x, предназначенных для перемещения холостой полосы, часть их может быть укрыта для уменьшения числа несущих роликов, которые могут войти в контакт с полосой 2s, пропускаемой через печь, уменьшая вероятность образования настылей или отложений. Кроме того, термическая печь сконструирована таким образом, что несущий ролик 24s, расположенный внутри печи для перемещения полосы 2s, охлаждается циркуляцией отходящего газа, имеющего низкую концентрацию кислорода, выпускаемого из термической печи через охладитель 50, и эжектированием охлажденного отходящего газа через охлаждающее седло 45 на несущем ролике. Благодаря этой конструкции образование настыли или отложений на несущем ролике 24x, расположенном внутри печи, может быть предотвращено без ущерба для атмосферы внутри печи.

Далее, температура поверхности ролика может поддерживаться у 900oC или ниже для замедления отделения напыленного керамического покрытия, сформированного на поверхности ролика, увеличивая срок службы ролика.

Пламенные горелки 22 в термической печи 7 расположены так, что они наклонены в направлении перемещения полосы, и это может предотвратить повреждение горелок пламенем, отраженным от полосы 2s, и может улучшить на примерно 5% воздействие конвективного теплообмена, обеспечиваемым истечением пламени горелки.

Поскольку полоса 2s принимает форму цепи, пламенные горелки расположены с учетом этого соображения и, даже когда полоса удаляется от горелки, снижение коэффициента теплопередачи может быть минимизировано благодаря цепной форме пламени горелок. Кроме того, размещение пламенных горелок в форме зигзага в направлении перемещения полосы может рассеять тепловое пятно, вызванное местным нагревом посредством пламенной горелки, и предотвратить неравномерное распределение температуры.

В вышеописанном устройстве зависимость между временем термообработки и величиной шероховатости для различных типов нагревательных средств в термической печи показана на фиг. 14.

В частности, оказалось, что величина шероховатости в случае пламенной горелки ниже, чем в случае беспламенной горелки.

Настоящее изобретение не ограничено вышеописанным вариантом, и машина непрерывной разливки, машина горячей прокатки, термическая печь, охладитель, моталка, оборудование, различные регулирующие устройства, технические характеристики, количество и условия работы этих элементов могут изменяться в соответствии с разливаемым материалом, условиями разливки, условиями для изменения толщины отливки, условиями горячей прокатки и т.п. настолько, насколько они удовлетворяют требованиям настоящего изобретения.

Полоса нержавеющей стали, изготовленная в соответствии с настоящим изобретением, может подвергаться травлению/холодной прокатке, или светлому отжигу для изготовления продукта. На условия этих обработок не существует ограничений, присущих настоящему изобретению, и условия промышленной эксплуатации, обычно используемые в технике, могут использоваться без возникновения любых частных проблем.

Пример 1

Нержавеющие стали на основе Cr-Ni, включающие в качестве базовой сталь 18%Cr-8%Ni, оговоренной в табл. 1, и изготовленные посредством процесса плавки, разливали в тонкие слябы в виде полосы, имеющие различные толщины от 2 мм до 10 мм, используя устройство, включающее машину непрерывной разливки со сдвоенным барабаном и машину горячей прокатки, как показано на фиг. 3. После разливки температуру тонких полос слябов регулировали струйными газовыми горелками, тонкие полосы слябов прокатывали в горячем состоянии в диапазоне температур от 900 до 1200oC. Коэффициент обжатия при горячей прокатке был от 10 до 50%. После осуществления горячей прокатки температуру горячекатаной полосы регулировали посредством струйной газовой горелки затем полосы подвергали термообработке в диапазоне температур от 900 до 1200oC в течение 5 секунд или дольше и затем сматывали при температуре 600oC или ниже. Для сравниваемых материалов условия горячей прокатки, термообработки после горячей прокатки и сматывания выходили за пределы сферы применения настоящего изобретения.

После этого материалы протравливали, очищали от окалины, прокатывали в холодном состоянии и затем подвергали обычному отжигу или светлому отжигу.

Затем проверяли внешний вид поверхности полученных таким образом продуктов. В частности, уделяли внимание высоте шероховатости и блеску поверхности продуктов. Как видно из табл. 1 (см. в конце описания), для всех образцов, подпадающих под сферу действия изобретения, тонкая рекристаллизованная текстура обеспечивалась благодаря оптимизации условий горячей прокатки и условий термообработки после прокатки, и сочетание вышеупомянутой оптимизации с регулированием скорости охлаждения обеспечивает хорошее качество поверхности продукта.

С другой стороны для сравнительного процесса температура горячей прокатки, коэффициент обжатия и термообработка после горячей прокатки были неудовлетворительными, и, кроме того, последующий контроль за охлаждением не осуществляли, что привело к заметной шероховатости и слабому поверхностному блеску.

Пример 2

Полосы Cr-Ni нержавеющей стали, (содержащей не менее 8% Cr и не менее 13% Ni, остальное - Fe), имеющие толщину от 2 до 3 мм, изготавливали, используя ряд оборудования машина непрерывной разливки со сдвоенным барабаном/машина горячей прокатки, как показано на фиг. 7. В процессе непрерывной разливки (в процессе полета) толщина тонкой полосы сляба изменялась, и полученные полосы нержавеющей стали подвергали травлению/холодной прокатке для получения полосового продукта нержавеющей стали, качество которого затем оценивали.

Результаты и условия работы приведены в табл. 2 (см. в конце описания). В этой связи следует отметить, что описание условий травления/холодной прокатки и отжига/обдирки выпущено, поскольку эти условия общеизвестны.

Как видно из табл. 2, для всех образцов, у которых согласно настоящему изобретению угол контакта при литье был уменьшен до 30o, т.е. на 10o меньше, чем известный уровень, с уменьшением толщины отлитых полос не наблюдали шероховатости и, в то же самое время, блеск был ровный, так что продукты были удовлетворительными.

Напротив, для всех образцов, толщина отливки полосы которых уменьшалась в процессе полета в то время, пока угол контакта при литье поддерживали равным 40o, обычном уровне, иногда появлялись шероховатость и блеск был неровным, так что продукты были неудовлетворительны по качеству.

Кроме того, для всех образцов, подпадающих под сферу действия изобретения, для которых угол контакта при литье уменьшался до 30o, т.е. на 10o меньше известного уровня, при увеличении толщины отливки полосы шероховатость не наблюдали, и в то же самое время блеск был ровным, так что продукт был удовлетворительным.

Напротив, для сравнительных материалов, толщина отливки полосы которых увеличивалась во время полета при поддержании угла контакта при литье 40o, т. е. обычном уровне, иногда появлялась шероховатость, и вдобавок, блеск был неровным, так что продукты были неудовлетворительными.

Промышленная применимость

В соответствии с устройством настоящего изобретения могут быть изготовлены холоднокатаные стальные листы, имеющие хорошее качество поверхности без значительной шероховатости, и, в частности, даже при изменении толщины литья при разливке условия горячей прокатки и условия термообработки могут изменяться в соответствии с этим изменением и можно получить стальные листовые продукты, имеющие прекрасное качество поверхности. Кроме того, при изменении толщины полосы в сторону увеличения нет необходимости в увеличении длины печи в переходный период изменения толщины, и обеспечивается возможность уменьшения длины печи. Кроме того, выход полосы в той ее части, где происходит изменение толщины в процессе полета, не снижается, так что полоса в этой части может быть доведена до продукта, который производили в неизменном состоянии. Кроме того, применение пламенных горелок в термической печи обеспечивает возможность экономии энергии. Далее, несущие ролики внутри печи могут устанавливаться с возможностью подъема, так что при перемещении полосы после пропуска холостой полосы некоторые несущие ролики могут быть удалены или убраны с тем, чтобы не контактировать с полосой, тем самым уменьшая вероятность образования дефектов настылеобразования. Далее, охлаждение несущих роликов внутри термической печи путем циркуляции охлаждающего газа может предотвратить отделение нанесенного покрытия (или отложения), керамического или подобного ему, образованного на поверхности ролика, и образование дефектов из-за образования отложений или настыли.

Таким образом, настоящее изобретение является очень выгодным и полезным с точки зрения промышленного использования для производства листовых продуктов нержавеющей стали.

Устройство для производства полосы из нержавеющей стали содержит расположенные последовательно машину непрерывной разливки со сдвоенным барабаном, укрытие для регулирования среды или атмосферы, внутри которого расположен натяжной ролик или протяжной ролик, машину горячей прокатки, термическую печь, охладитель, моталку. Термическая печь содержит пламенные горелки, соединенные с коллекторными трубами. Пламенные горелки расположены зигзагообразными рядами по всему продольному направлению печи. Изобретение позволяет получить полосу из нержавеющей стали с прекрасным качеством поверхности при непрерывной разливке расплава в тонкие полосовидные слябы толщиной не более 10 мм. 2 с. и 8 з.п.ф-лы, 17 ил., 2 табл.

Приоритет по пунктам:

14.04.95. - по пп.1 - 3, 8;

26.07.95. - по пп.4 - 7, 9.

| УСТРОЙСТВО ПОДАВЛЕНИЯ ПОМЕХ ДЛЯ ПРИЕМНИКОВ ЗЕМНЫХ СТАНЦИЙ СПУТНИКОВЫХ СИСТЕМ СВЯЗИ С МНОГОСТАНЦИОННЫМ ДОСТУПОМ | 1999 |

|

RU2166233C1 |

| ПРЕДОХРАНИТЕЛЬНОЕ ПРОТИВ ПЕРЕГРУЗКИ УСТРОЙСТВО | 0 |

|

SU306076A1 |

| JP 60255931 А, 17.12.85 | |||

| Устройство для нагрева листового проката | 1989 |

|

SU1696522A1 |

| ТЕПЛОВАЯ БАТАРЕЯ | 1996 |

|

RU2133528C1 |

| JP 62136526 А, 19.06.87. | |||

Авторы

Даты

1999-04-10—Публикация

1996-04-12—Подача