Изобретение относится к промышленности строительных материалов, а именно к составам шпатлевок на основе минерального вяжущего, наполнителей, пластифицирующих добавок, которые можно использовать для шпатлевки деревянных, бетонных, железобетонных поверхностей зданий и сооружений, а также для косметического покрытия металлических закладных деталей в железобетонных сооружениях, для заделки швов и трещин в строениях из кирпича и стеновых строительных камней, в частности, из шлакоблоков.

Известна шпатлевка [1], включающая минеральное вяжущее, наполнители и добавки. Недостатки этого вяжущего заключаются в следующем. Используются дорогие искусственные материалы. Наполнитель - диатом, обожженный при t=590°C. Связующее - известь-пушонка, которую получают обжигом из известняка при температуре выше 1000°С в течение 3-х часов. Затем наполнитель и вяжущее подвергают длительному измельчению в мельницах, при этом размол извести является очень сложным процессом и практически не применяется в производстве. Сульфат алюминия представляется очень дорогим веществом, и производство его ограничено. Известь-пушонка - очень высокоагрессивное вещество и требует специального дорогого коррозионно-стойкого оборудования.

Наиболее близкой по технической сущности является шпатлевка, содержащая цемент, клей костный, отходы производства антибиотиков [2]. Недостатки этой шпатлевки заключаются в следующем: низкое качество, большое количество трещин шпатлевки. Кроме этого клей костный не производится в России и, следовательно, организация массового производства шпатлевки по известному рецепту исключается. Отходы от производства антибиотиков подлежат уничтожению, использование их в инных целях запрещено из-за биологической опасности для людей.

Задача, решаемая предлагаемым изобретением, состоит в улучшении технологических свойств шпатлевки: увеличении пластичности, вязкости, прочности, снижении трещинообразования, организации производства с использованием отечественного, серийного оборудования.

Технический эффект достигается путем оптимизации вещественного состава шпатлевки, рационального соотношения компонентов, более полного использования гидравлической активности, шлакопортландцемента и заполнителей, утилизации золы от сжигания каменного угля, кокса, древесины, торфа.

Шпатлевка, включающая вяжущее, наполнитель, пластифицирующую добавку, содержит в качестве вяжущего - шлакопортландцемент с карбоксиметилцеллюлозой, в качестве наполнителя - отходы мокрого обогащения железных руд крупностью частиц менее 1 мм, в том числе около 30% - крупностью менее 0,01 мм, в качестве пластифицирующей добавки - комплексную добавку «Реламикс, тип 2» (порошок), ТУ 5870-002-14153664-04 с изм.1 и дополнительно - золу-унос от сжигания каменных углей, древесины, торфа при следующем соотношении компонентов, мас.%:

Вяжущее содержит в своем составе следующие химические вещества: CaO·SiO2, 2CaO·SiO2, 3СаО·SiO2, СаО·Al2O3, 2СаО·Al2O3, 3СаО·Al2O3, CaO·Fe2O3, 2СаО·Fe2O3, 3СаО·Fe2O3 и в меньших количествах алюминаты железа, марганца, никеля, кобальта, титана. Эти вещества в реакциях с водой образуют гидросиликаты, гидроалюминаты, гидросульфоалюминаты, гидроферриты, которые взаимодействуют с минералами и образуют цементный камень.

Аналогичные химические вещества имеются в отходах мокрого магнитного обогащения железных руд. Эти отходы обладают вяжущими свойствами и усиливают вяжущие свойства шлакопортландцемента. Эти же химические вещества имеются в золе и также обладают вяжущими свойствами [3]. Использование отходов обогащения и золы в составе шпатлевки позволило сократить расход шлакопортландцемента на 10-15% по сравнению с прототипом.

Активизирующая роль в процессах гидратации и твердения вяжущего обусловлена присутствием металлов железа, марганца, никеля, кобальта, титана ванадия. Эти металлы присутствуют в отходах обогащения и в золе (Таблица 1) и, следовательно, усиливают активизацию, увеличивают скорость схватывания и прочность шпатлевки [3].

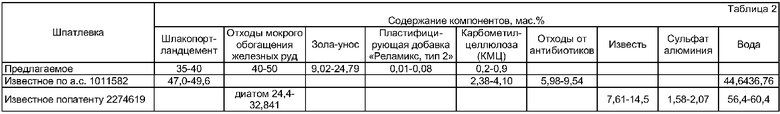

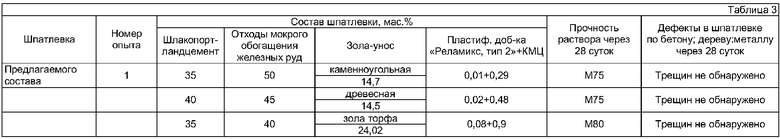

Кроме этого, наличие в золе соединений щелочных металлов (Na2O+K2O) (Таблица 1) обеспечивает взаимодействие вяжущего с минералами заполнителя и стекловидной массой, содержащейся в золе и шлаках, с образованием соединений, обеспечивающих высокую прочность. Наблюдается эффект достижения высокой плотности и прочности шпатлевки [3]. В качестве золы возможно использовать золу от сжигания каменного угля, кокса, дерева, торфа. При сжигании кокса образуется более мелкая зола, что способствует повышению качества шпатлевки. Золы от сжигания дерева и торфа содержат большое количество оксидов натрия и калия, что значительно увеличивает химическую (гидравлическую) активность растворов, увеличивается скорость схватывания и твердения растворов и бетонов. Результаты опытных испытаний приведены в таблицах 2,3.

В предлагаемом составе крупность отходов обогащения составляет менее 1 мм, в том числе имеется около 30% частиц крупностью менее 0,01 мм. В золе присутствуют частицы крупностью 0,002-0,01 мм.

Наличие в шпатлевочной смеси мелкого и более крупного материала оказывает положительное влияние на формирование микроструктуры бетона (шпатлевочной массы) вследствие более плотной пространственной укладки частиц и, следовательно, создание более плотного камня [3]. Зола является более мягким и эластичным материалом по сравнению с речным песком и гравием. Наличие золы в шпатлевочной массе исключает появление трещин, как это наблюдается, например, в обычных бетонах и растворах, приготовленных с использованием речного песка и гравия.

В предлагаемом варианте шпатлевка готовится в виде сухого порошка, что значительно упрощает ее транспортирование и увеличивает срок хранения по сравнению с известными водными растворами.

Перечисленные факторы позволили получить шпатлевку высокого качества без трещин и пор с использованием отходов производства - золы и отходов обогащения железных руд. На золу и отходы обогащения имеются сертификаты радиационной безопасности.

Для получения предлагаемой шпатлевки использовали отходы обогащения железных руд ОАО «Абагурская агломерационная фабрика», зола ТЭЦ ОАО «Новокузнецкий металлургический комбинат», шлакопортланцемент Топкинского цементного завода (Кемеровская область), комплексную добавку для бетонов и растворов «Реламикс, тип 2» (порошок) ТУ 5870-002-14153664-04 с изм.1 ООО «Полипласт - УралСиб». Смеси компонентов, взятые после предварительной сушки при 115°С, использовали для приготовления шпатлевки, опробовали для шпатлевки и заделки в бетонных и деревянных объектах. Кроме того предлагаемая шпатлевка опробована для заделки сварных швов металлического каркаса зданий с последующей заливкой бетоном - изолировали сварные швы от воздуха. Получен положительный результат (Таблица 3): улучшилась пластичность, вязкость, прочность раствора.

Производство предлагаемой шпатлевки позволяет использовать отходы производства - золу, отходы мокрого обогащения железных руд, отходы или низкокачественную карбоксиметилцеллюлозу, утилизировать указанные отходы, расширить базу производства, значительно снизить расходы на производство за счет исключения помола исходных компонентов и их цены.

Источники информации

1. Патент РФ 2274619, С04В 28/18 08.02.2001.

2. А.с. СССР №1011582, С04В 13/08.

3. Сватовская Л.Б., Сычев М.М. Активированное твердение цементов. Л.: Стройиздат, 1983, с.150.

4. ТУ 5870-002-14153664-04, Технические условия, Москва, 2004, ЗАО «ПолиРелакС».

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕТОННАЯ СМЕСЬ ДЛЯ КРОВЕЛЬНЫХ ПАНЕЛЕЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2394785C1 |

| СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КРОВЕЛЬНОГО ЛИСТА И СПОСОБ ИЗГОТОВЛЕНИЯ КРОВЕЛЬНОГО ЛИСТА | 2011 |

|

RU2494990C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ МОРОЗОСТОЙКИХ СТЕНОВЫХ СТРОИТЕЛЬНЫХ КАМНЕЙ И МОНОЛИТНЫХ СТЕН | 2011 |

|

RU2484067C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕЕ БЕТОНА | 2008 |

|

RU2378214C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОНА | 2008 |

|

RU2391308C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕЕ ПЛОСКОГО И ВОЛНИСТОГО ЛИСТА | 2008 |

|

RU2369576C1 |

| СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 2008 |

|

RU2362755C1 |

| БЕТОННАЯ СМЕСЬ | 2010 |

|

RU2433973C1 |

| СТРОИТЕЛЬНАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ БЕТОНА | 2008 |

|

RU2377213C1 |

| КОМПЛЕКСНАЯ РАСШИРЯЮЩАЯ ДОБАВКА ДЛЯ САМОУПЛОТНЯЮЩЕЙСЯ БЕТОННОЙ СМЕСИ | 2019 |

|

RU2724083C1 |

Изобретение относится к промышленности строительных материалов, именно к составам шпатлевок на основе минерального вяжущего, наполнителей, пластифицирующих добавок, которые можно использовать для шпатлевки деревянных, бетонных, железобетонных поверхностей зданий, сооружений, а также для косметического покрытия металлических закладных деталей в железобетонных сооружениях, для заделки швов и трещин в строениях из кирпича и стеновых строительных камней, в частности, из шлакоблоков. Технический результат изобретения состоит в улучшении технологических свойств шпатлевки: увеличении пластичности, вязкости, прочности, снижении трещинообразования. Шпатлевка содержит, мас.%: шлакопортландцемент 35-40; отходы мокрого обогащения железных руд крупностью частиц менее 1 мм, в том числе около 30% - крупностью менее 0,01 мм, 40-50; карбоксиметилцеллюлоза 0,2-0,9; комплексная пластифицирующая добавка «Реламикс, тип 2» 0,01-0,08; зола-унос от сжигания каменных углей, древесины, торфа - остальное. 3 табл.

Шпатлевка, включающая вяжущее, пластифицирующую добавку, наполнитель, отличающаяся тем, что содержит в качестве вяжущего - шлакопортландцемент с карбоксиметилцеллюлозой, в качестве наполнителя - отходы мокрого обогащения железных руд крупностью частиц менее 1 мм, в том числе около 30% - крупностью менее 0,01 мм, в качестве пластифицирующей добавки - комплексную добавку «Реламикс, тип 2» и дополнительно - золу-унос от сжигания каменных углей, древесины, торфа при следующем соотношении компонентов, мас.%:

| Шпаклевка | 1981 |

|

SU1011582A1 |

| ШПАТЛЕВКА | 2004 |

|

RU2274619C2 |

| ФОРМОВОЧНАЯ СМЕСЬ | 1999 |

|

RU2179960C2 |

| Шпаклевка | 1987 |

|

SU1433934A1 |

| US 4310486 A, 12.01.1982 | |||

| Способ поверхностного отбеливания чугунных отливок | 1926 |

|

SU5870A1 |

Авторы

Даты

2009-09-27—Публикация

2008-02-29—Подача