Изобретение относится к способам определения прочностных характеристик твердых углеродсодержащих веществ, в частности металлургического кокса, полученного в коксовых печах в промышленных условиях при температуре 1000-1100°С.

Известен способ (Vebo K., Kano H., Chikata T., Kashiwara Y. «Improvement of CSR estimation modelin coke quality control system» // Proc. 4-th Europ. Coke and Ironmaking Congr.: Paris, 2000, v.2. Sess.22. P.1-8), который применяют в мировой практике, по определению, так называемой, «горячей» прочности кокса - показателя истираемости CSR после реакции кускового кокса (размер кусков 20 мм и более) в среде диоксида углерода (СО2) при температуре 1100°С (в России - по ГОСТ Р 50921-96). Одновременно по величине степени «угара» (потери массы) кокса в процентном содержании находят значение CRI как индекса реакционной способности кускового кокса.

Недостатком способа является косвенная информация о прочностных характеристиках кокса, без раскрытия его структурных особенностей, что снижает достоверность полученных результатов.

Известен способ (Богданов И.Ф., Мищенко М.Л. и Рогайлин М.И. «К методике определения реакционной способности коксов», Химия и переработка топлив, Труды ИГИ, 1978, т.33, с.139) определения прочностных характеристик металлургического кокса по величине индекса реакционной способности k, по которому находят количество СО2, вступившего в реакцию с коксом. Для оценки реакционной способности металлургического кокса по СО2 существует ГОСТ 10089-89, согласно которому пробу кокса, равную 10 г, измельчают до размеров, равных 0,5-1,0 мм, затем через эту массу пропускают СО2 со скоростью 10,8 литров/час при температуре 1050°С. Затем отбирают пробы газа для определения содержания СО и СО2. По соотношению СО и СО2 в отходящем газе находят значения k. Данный способ является наиболее близким к заявленному по функциональному назначению.

Способ имеет ряд недостатков, затрудняющих его применение. Так, для анализа берется слишком большая проба, следствием чего является неравномерный нагрев и протекание процесса в неизотермических условиях. Исключается также возможность испытания небольших количеств образцов, а температура опыта более приемлема для коксов с низкой реакционной способностью. Для коксов с высокой реакционной способностью его взаимодействие с СО2 при 1050°С дает высокий угар, что сказывается на изменении реакционной способности образца и достоверности полученных результатов. Способ также требуют большого времени для определения прочности.

В основу изобретения положена задача разработать способ определения прочностных характеристик металлургического кокса методом релаксометрии ЯМР 1Н, который позволяет повысить точность определения и сократить время определения прочностных характеристик металлургического кокса посредством определения в отобранной пробе количества атомов водорода, связанных с атомами углерода. Далее прочностные характеристики кокса определяют из соотношения атомов водорода, связанных двумя формами атома углерода: алкильного (Cал) и ароматического (Сар).

Поставленная задача решается тем, что в предлагаемом способе определения прочности металлургического кокса, включающем выбор пробы кокса и размельчение ее до порошкообразной массы, согласно изобретению, размельченную порошкообразную массу очищают от ферромагнитных частиц и помещают в ампулу релаксометра, затем определяют процентное содержание водорода у ароматического и алкильного углерода очищенной от ферромагнитных частиц массы, а из их соотношения определяют прочность металлургического кокса.

Данный способ основывается на определении прочностных характеристик металлургического кокса, исходя из его структурных особенностей. В заявленном способе впервые выявлена возможность использования современной спектроскопии ЯМР 1Н твердого тела для выявления структурных особенностей угольных коксов, используемых в металлургических процессах. Если предположить, что в коксе присутствуют две формы углерода: алкильный (Cал) и ароматический (Сар), то прочность кокса должна зависеть от процентного содержания этих двух форм углерода. В заявленном способе использован спектроскопический метод ЯМР 1Н, а не ЯМР 13С, т.к. имеет неоспоримые преимущества перед последним.

- Экономичность по сравнению со способом спектроскопии ЯМР 13С, так как аппаратура ЯМР 1Н широких линий имеет более низкую (в 10-50 раз) стоимость.

- Быстродействие способа, так как масса образца, используемая при регистрации спектров ЯМР низкого разрешения на 1-2 порядка больше, поскольку объем образца увеличивается в 20-30 раз за счет диаметра ампулы с образцом и в 3-5 раз - за счет его длины. В итоге повышается чувствительность, что позволяет сократить время эксперимента на 1-2 порядка.

- Может быть существенно увеличен спектральный частотный диапазон благодаря использованию очень коротких (несколько микросекунд) радиочастотных импульсов.

- Способ позволяет измерять не только относительное, но и абсолютное содержание атомов водорода в образцах, поскольку методика последовательных измерений калибровочных образцов с известным содержанием водорода и анализируемых образцов реализуется очень просто.

Метод ядерного магнитного резонанса ЯМР 1Н различает атомы водорода, связанные с каждой из форм углерода (Нал и Нар). Количество Нал в коксе прямо пропорционально количеству Сал. С другой стороны Cал+Сар=Собщий. Используемый метод более простой и точный в практическом применении, т.к. его чувствительность в 10000 раз выше, чем ЯМР 13С и позволяет использовать более дешевую аппаратуру. В настоящее время общее количество водорода в коксе определяют экспериментально химическими методами, у которых невысокая точность с одной стороны, с другой - при этом невозможно разделить его на Нал, и Нар.

Осуществление способа поясняется с помощью фигур 1-3. При этом

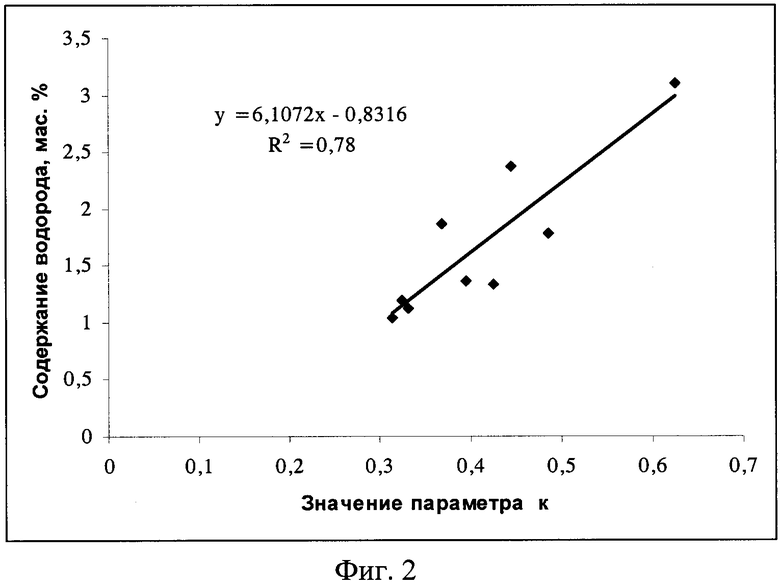

на фиг.1 изображен спектр ЯМР 1Н кокса, полученного из концентратов Березовской ЦОФ при температуре 1100°С;

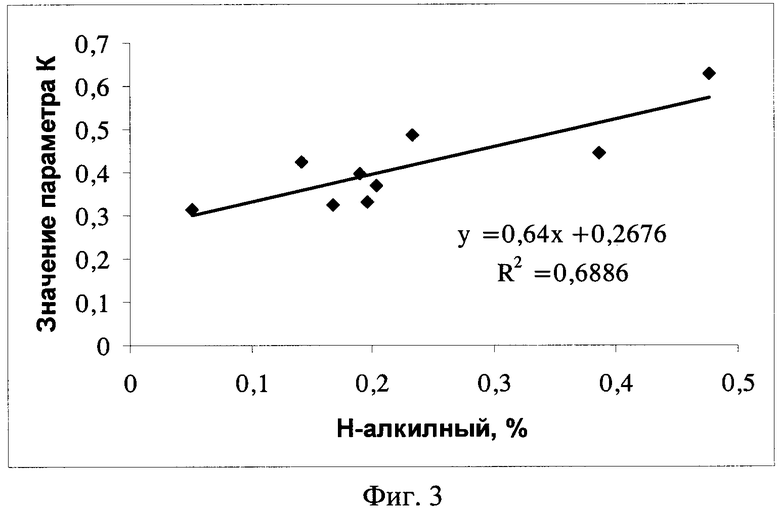

на фиг.2 изображена корреляция содержания общего количества водорода в образцах кокса с значением параметра k;

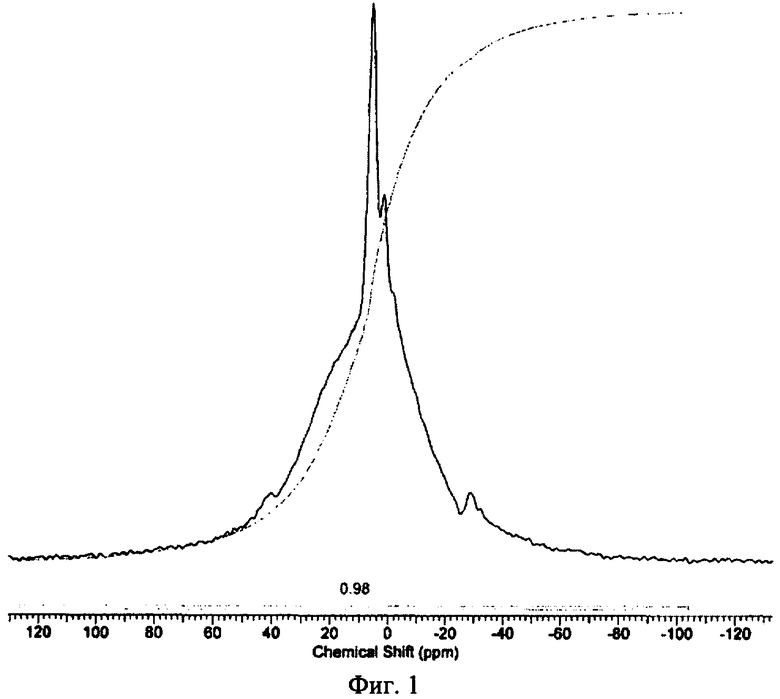

на фиг.3 изображена корреляция показателя реакционной способности k и содержания алкильного водорода в образцах кокса.

В качестве примера осуществления заявленного способа с целью установления взаимосвязи прочностных характеристик и показателей реакционной способности коксов из углей различных типов, полученных при различных температурных условиях, впервые осуществлено исследование методом релаксометрии ЯМР 1Н в твердом теле девяти предварительно обработанных (механодеструкция частиц и магнитная сепарация для удаления ферромагнитных включений) образцов коксов, полученных из угольных концентратов Березовской ЦОФ, Печерской ОФ и Коксовой ГОФ месторождений при температурах 700, 900 и 1100°С. При этом образец кокса размалывают и выбирают фракции с размером частиц 0,1 мм. Рабочую ампулу релаксометра заполняют порошком кокса объемом 3 см3 и регистрируют сигнал спада свободной индукции, после чего определяют содержание различных атомов водорода и их время релаксации.

По величине площадей соответствующих пиков в спектре (фиг.1) определяют процентное содержание водорода у ароматического и алкильного углерода очищенной от ферромагнитных частиц массы. Площади сигналов релаксометра, которые соответственно пропорциональны содержанию ароматических и алифатических ядер 1Н в образце, коррелируются с прочностными характеристиками кокса, т.е. из соотношения процентного содержания водорода у ароматического и алкильного углерода очищенной от ферромагнитных частиц массы определяют прочность металлургического кокса.

В качестве примера на фиг.1 приведен спектр, полученный методом релаксометрии ЯМР 1Н для кокса, полученного из концентратов Березовской ЦОФ при температуре 1100°С, где интенсивный сигнал соответствует водородным атомам Нар, а слабый - водородным атомам Hал.

Спектры ЯМР позволяют установить взаимосвязь химической структуры кокса с его прочностными характеристиками. В коксе имеются графитоподобные кластеры, состоящие из углеродных атомов в Csp 2 гибридном состоянии и атомов водорода, связанных с периферийными атомами. Кластеры соединены между собою мостиковыми связями -СН2-, углеродный атом которых находится в Csp 3 гибридном состоянии. Атомы Csp 3 могут входить также в состав нафтеновых структур. Следовательно, структурными элементами кокса являются атомы Csp 2, Csp 3 и два типа атомов водорода, связанных с ними. Соотношения между двумя формами углерода, следовательно, и двумя формами водорода, в целом определяют прочностные характеристики кокса.

Согласно данным спектра ЯМР 1Н низкого разрешения на фиг.2 сопоставлено общее содержание водорода в образцах с индексом реакционной способности k (корреляция содержания общего количества водорода в образцах кокса со значением параметра k).

Процентное содержание отдельных типов водорода в образцах Нар и Нал также хорошо коррелирует со значением параметра k.

Корреляция показателя k реакционной способности металлургического кокса и содержания алкильного водорода в его образцах приведена на фиг.3. Из чего следует, что процентное содержание атомов водорода в образцах Hал также коррелирует со значением параметра k.

Поэтому можно полагать, что найденные характеристики содержания в коксах атомов водорода различных типов - достаточно корректный параметр определения их прочностных свойств.

Благодаря использованию в заявленном способе спектроскопии ЯМР 1Н низкого разрешения, применимого для изучения свойств и прикладных характеристик твердых образцов, особенно содержащих малое количество атомов водорода, он имеет ряд важных достоинств и преимуществ. Способ также позволяет изучать образцы коксов как в виде порошков любой размерности частиц, так и в виде кернов с диаметром до 18 мм. Метод не требует никаких химических реагентов и дополнительного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 2,3,3,3-ТЕТРАФТОРПРОПИЛЕНА И 1,3,3,3-ТЕТРАФТОРПРОПИЛЕНА | 2011 |

|

RU2476417C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2011 |

|

RU2461602C1 |

| Способ получения кокса для доменного производства | 2022 |

|

RU2790416C1 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ АЛИФАТИЧЕСКИХ | 2008 |

|

RU2461537C2 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ МЕТАНА | 2009 |

|

RU2514915C2 |

| Полипропиленовая композиция | 2018 |

|

RU2734641C1 |

| КОНЪЮГАТЫ ПОЛИГЛУТАМАТ-АМИНОКИСЛОТА И СПОСОБЫ | 2006 |

|

RU2472812C2 |

| Способ получения полиолов | 2016 |

|

RU2729046C2 |

| УСОВЕРШЕНСТВОВАННАЯ ПРОКАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2522435C2 |

| КОМПОЗИЦИЯ ПРОКАТАЛИЗАТОРА, СОДЕРЖАЩАЯ АДАМАНТАН, И СПОСОБ | 2010 |

|

RU2557057C2 |

Использование: для определения прочности металлургического кокса. Сущность: заключается в том, что осуществляют выбор пробы кокса и ее размельчение до порошкообразной массы, при этом размельченную порошкообразную массу очищают от ферромагнитных частиц и помещают в ампулу релаксометра, затем определяют процентное содержание водорода у ароматического и алкильного углерода очищенной от ферромагнитных частиц массы, а из их соотношения определяют прочность металлургического кокса. Технический результат: повышение точности определения прочностных характеристик металлургического кокса, а также сокращение времени определения прочностных характеристик металлургического кокса. 3 ил.

Способ определения прочности металлургического кокса, включающий выбор пробы кокса и размельчение ее до порошкообразной массы, отличающийся тем, что размельченную порошкообразную массу очищают от ферромагнитных частиц и помещают в ампулу релаксометра, затем определяют процентное содержание водорода у ароматического и алкильного углерода очищенной от ферромагнитных частиц массы, а из их соотношения определяют прочность металлургического кокса.

| БОГДАНОВ И.Ф | |||

| и др | |||

| К МЕТОДИКЕ ОПРЕДЕЛЕНИЯ РЕАКЦИОННОЙ СПОСОБНОСТИ КОКСОВ, ХИМИЯ И ПЕРЕРАБОТКА ТОПЛИВ, ТРУДЫ ИГИ, 1978, т.33, с.139 | |||

| Устройство для испытания кокса на прочность | 1991 |

|

SU1816993A1 |

| Способ контроля прочности кокса | 1973 |

|

SU495590A1 |

| JP 9236597 A, 09.09.1997 | |||

| JP 62269067 A, 21.11.1987. | |||

Авторы

Даты

2009-09-27—Публикация

2008-04-16—Подача