Изобретение относится к области металлургии, конкретнее к способу азотирования жидкой стали в ковше путем продувки ее газообразным азотом снизу и сверху с помощью футерованной фурмы или другого устройства.

Известны способы азотирования жидкой стали в ковше [1, 2] на основе применения продувки металла в ковше газообразным азотом с помощью футерованной фурмы или устройства для подачи азота снизу через днище ковша.

При продувке жидкой стали в ковше газообразным азотом через футерованную фурму или через сопла в днище ковша на поверхности продуваемого металла образуется оголенная часть от шлака, что является крупным недостатком известных способов внепечной обработки стали [1].

Известные способы не предусматривают использование открытой от шлака поверхности металла в ковше для дополнительного азотирования его путем подачи струй газообразного азота сверху на поверхность металла, что не способствует достижению оптимального содержания азота в металле [1, 3] для повышения качества стальных отливок.

Наиболее близким к изобретению является способ [4] азотирования жидкой стали в ковше путем продувки металла снизу азотом с помощью футерованной фурмы с одновременной подачей струй азота сверху на поверхность металла под конусом защиты.

Однако такой способ азотирования жидкой стали в ковше является недостаточно эффективным, т.к. не в полной мере используются подсасывающие свойства струй азота под конусом защиты фурмы. В частности, в прототипе [4] не предусматривается организация смыкания струй азота снизу между собой у поверхности металла, что не позволяет осуществлять максимальное подсасывание потока азота снизу при выходе его из металла через поверхность, оголенную от шлака в ковше.

Кроме того, не используется газодинамический эффект движения струй азота сверху под конусом защиты, т.к., например, наибольший подсос потока извне имеют струи газа при их вращении вокруг своей оси при различных скоростях их движения. Отсутствие организованного движения струй азота сверху под конусом защиты фурмы не позволяет получать эффект противодавления для потока азота снизу, поступающего из металла в ковше.

Все вышеназванные недостатки не позволяют получать высокие скорости насыщения металла азотом, что является очень важным в условиях скоротечности внепечной обработки стали азотом. Следовательно, снижается эффективность использования азота при азотировании жидкой стали в ковше, а также не обеспечивается требуемая эффективность внепечной обработки стали и не достигаются оптимальные технологические свойства стальных отливок после внепечной обработки металла азотом в ковше.

Цель изобретения - устранение указанных недостатков и повышение эффективности азотирования жидкой стали в ковше при продувке ее газообразным азотом с помощью футерованной фурмы.

Технический результат изобретения, включающий продувку металла двумя потоками газообразного азота, снизу через сопла головки фурмы и сверху струями азота через сопла над конусом защиты, отличается тем, что с целью увеличения степени насыщения металла азотом и повышения экономичности его использования поток азота снизу при выходе из металла подсасывают струями азота сверху над конусом защиты и направляют эти струи на поверхность оголенного из-под шлака металла в ковше.

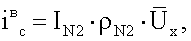

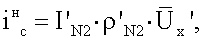

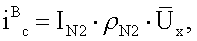

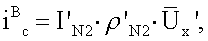

Кроме того, способ по п.1, отличается тем, что с целью создания эффекта противодавления струями азота сверху потоку азота снизу у поверхности металла под конусом защиты струи азота сверху смыкают между собой у поверхности металла с тем, чтобы усредненный поток импульса силы струй сверху ( кг·м/с2) превышал поток импульса силы для азота снизу (

кг·м/с2) превышал поток импульса силы для азота снизу ( кг·м/с2) у поверхности металла, где IN2, I'N2 - расходы азота сверху и снизу, м3/с; ρN2 и p'N2 - плотность потоков, кг/м2 и

кг·м/с2) у поверхности металла, где IN2, I'N2 - расходы азота сверху и снизу, м3/с; ρN2 и p'N2 - плотность потоков, кг/м2 и  и

и  - скорость этих потоков, м/с.

- скорость этих потоков, м/с.

При проведении промышленных экспериментов по продувке металла газообразным азотом по предлагаемому способу в условиях Оскольского завода металлургического машиностроения в 10-тонных ковшах эти параметры составили соответственно: IN2, I'N2 - 14×10-3 и 8×10-3, м3/с;

ρN2 и ρ'N2 - 1.29 и 1,45 кг/м2;  и

и  - 50 и 30 м/с. Скорость вращения струй из-под конуса защиты была в пределах 10-30 об/сек. Таким образом, импульс силы струй азота сверху составлял 0.9 кг·м/с2 и снизу - 0.35 кг·м/с2.

- 50 и 30 м/с. Скорость вращения струй из-под конуса защиты была в пределах 10-30 об/сек. Таким образом, импульс силы струй азота сверху составлял 0.9 кг·м/с2 и снизу - 0.35 кг·м/с2.

Также способ по п.1 отличается от наиболее близкого аналога тем, что с целью увеличения степени использования и снижения расхода азота снизу струи азота сверху под конусом защиты вращают вокруг своей оси и направляют на поверхность барботажного металла в ковше.

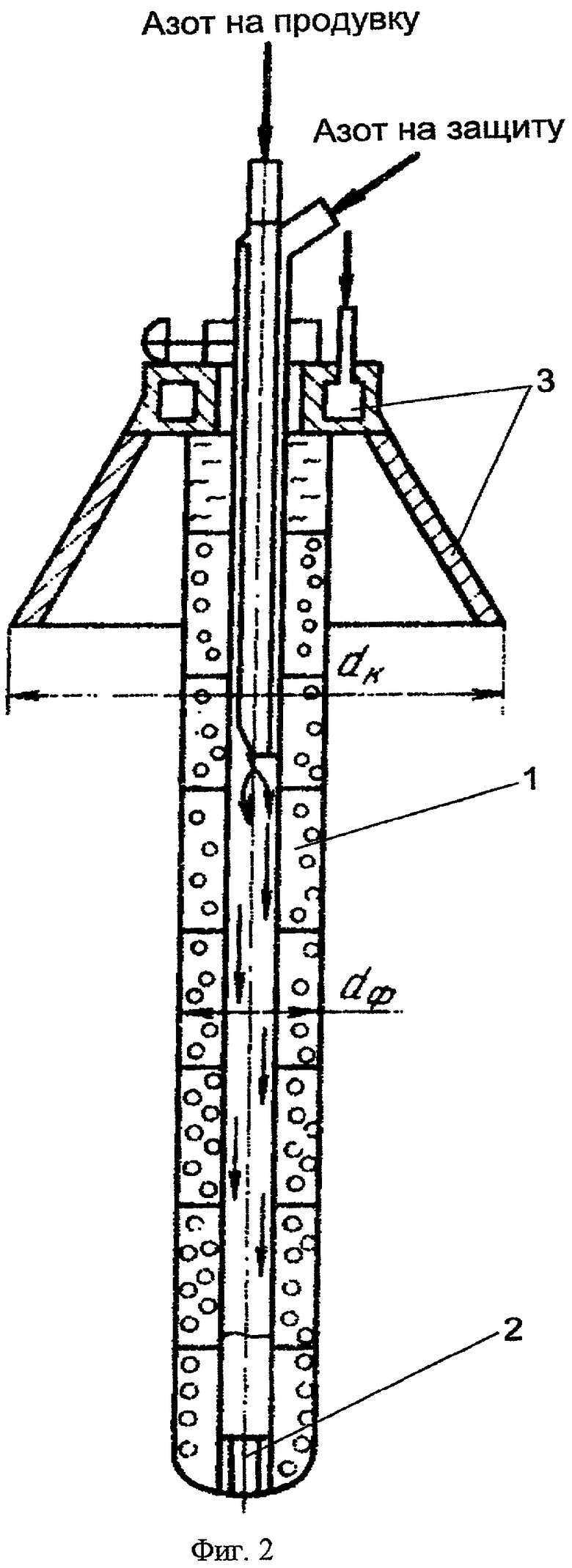

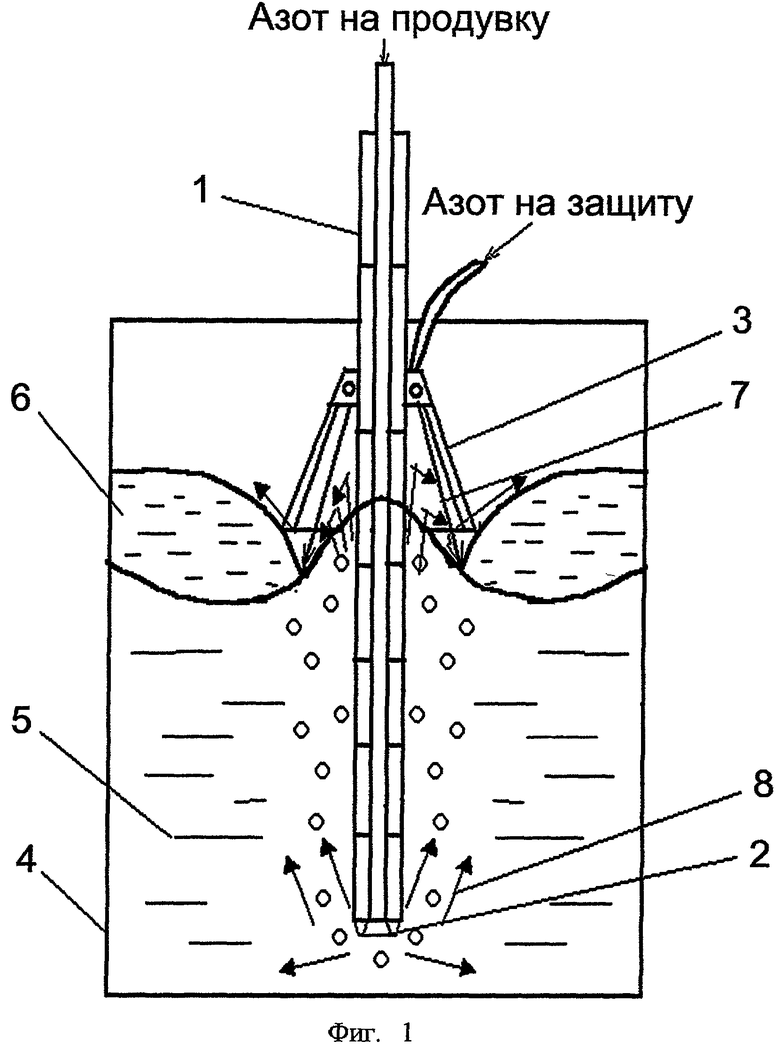

На фиг.1 изображена схема, поясняющая описываемый способ азотирования жидкой стали в ковше на основе применения футерованной фурмы (фиг.2) с использованием конуса защиты.

Предлагаемый способ азотирования жидкой стали в ковше осуществляют следующим образом.

После выпуска жидкой стали из печи в ковш (4) осуществляется продувка металла (5) газообразным азотом (фиг.1) с помощью футерованной фурмы (1) (фиг.1, 2) снизу через сопло головки (2) и одновременной подачей газообразного азота сверху через сопла под конусом защиты (3).

В процессе продувки металла азотом (фиг.1) снизу в зоне выхода струй газа из сопел головки фурмы образуется поток газовых пузырей (8), которые поднимаются вверх с образованием на границе раздела шлак-металл (5, 6) оголенной от шлака барботируемой поверхности металла. Причем поток газообразного азота при выходе из металла (7) теряется в атмосфере ковша, если отсутствует над этой поверхностью конус защиты.

В предлагаемом способе этот конус защиты (фиг.1) с соплами для подачи дополнительного азота навстречу потока азота снизу (8) и на поверхность металла предусматривается, что обеспечивается конструктивным исполнением фурмы (фиг.2) с конусом защиты (3).

При достижении необходимой концентрации азота в жидкой стали продувку прекращают при оптимальных значениях температуры, химического состава, раскисленности стали и усреднении этих параметров по объему металла в ковше.

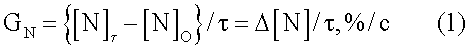

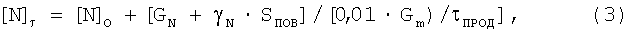

Скорость азотирования жидкой стали в ковше по предлагаемому способу определяют по формуле:

где [N]τ и [N]0 - содержание азота в стали после и до продувки расплава, %.

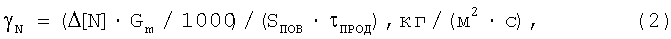

Дополнительный поток азота сверху на поверхность оголенного из-под шлака металла позволяет увеличивать степень азотирования жидкой стали (Δ[N] → max) в соответствии с уравнением

где Gm - масса металла в ковше, т; Sпов - поверхность металла, оголенного из-под шлака в ковше, м2; Тпрод - длительность продувки жидкой стали в ковше, с.

Контроль текущего содержания азота в стали [N, %] при продувке по предлагаемому способу с использованием конуса защиты осуществляют по выражению

где Sпов=(π/2)(dб-dф)·Нб/cosα - где dб и dф - диаметр поверхности металла, оголенного из-под шлака, и диаметр корпуса фурмы, м; Нб - высота «буруна» металла относительно границы раздела шлак-металл, м; α - угол наклона образующей конуса защиты к оси фурмы, град.

Чем интенсивнее продувка металла азотом снизу, тем большая поверхность металла (Sпов → max; Нб → max) оголяется от шлака и тогда для его насыщения азотом (ур-е 3) необходимо увеличивать расход азота сверху или организовывать режим движения струй азота сверху так, чтобы они в большей степени подсасывали азот из потока снизу и направляли этот азот на поверхность металла.

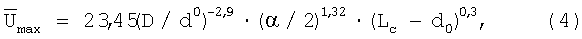

Особенностью предлагаемого способа (фиг.1) является то, что струи азота под конусом защиты (3) в момент их смыкания между собой у поверхности металла обеспечивают газодинамический эффект противодавления потоку азота, поступающего из металла в объем под конусом защиты. За счет смыкания струй азота сверху между собой обеспечиваются условия, при которых максимальная скорость на оси каждой струи ( ) смещается к оси фурмы, т.е. в этом случае на оси конуса защиты скорость потоков струй азота равна

) смещается к оси фурмы, т.е. в этом случае на оси конуса защиты скорость потоков струй азота равна

где d0 - начальный диаметр каждой струи, м; D - расстояние между осями двух соседних сопел, м; α - угол наклона сопел к оси фурмы, град, Lc - длина струи до поверхности металла, м.

Так как скорость  для каждой струи под конусом, то противодавление струй азота сверху способствует повторному использованию этого потока для ускорения насыщения поверхности металла азотом. При вращении струй азота сверху под конусом, что обеспечивается при использовании сопел с нарезкой, подсасывающие свойства газовых струй под конусом защиты существенно возрастают.

для каждой струи под конусом, то противодавление струй азота сверху способствует повторному использованию этого потока для ускорения насыщения поверхности металла азотом. При вращении струй азота сверху под конусом, что обеспечивается при использовании сопел с нарезкой, подсасывающие свойства газовых струй под конусом защиты существенно возрастают.

Таким образом, использование принципа подсасывания в струи азота сверху потоков азота снизу под конусом защиты способствует интенсификации процесса насыщения металла азотом (ур-е 3), что ускоряет в целом режим внепечной обработки стали.

Результаты выполненных исследований [3] показали, что для высокомарганцовистых сталей оптимальным является конечное содержание азота в стали около 0,035%. В этих условиях достигаются наилучшие показатели [3] по качеству стальных отливок.

Кроме того, в соответствии с предлагаемым способом процессы азотирования жидкой стали в ковше в окружающую среду снижаются, а следовательно, снижается и скорость охлаждения металла при продувке его азотом в ковше.

Таким образом, эффективность процесса азотирования жидкой стали в ковше в сравнении с прототипом [4] существенно возрастает при продувке металла азотом снизу и сверху по предлагаемому новому способу азотирования.

Экономический эффект при этом обеспечивается за счет ускорения процесса азотирования металла при меньшей длительности режима продувки расплава в ковше и меньшем расходе газообразного азота на газонасыщение жидкой стали в процессе ее внепечной обработки.

Список литературы

1. Меркер Э.Э., Тимофеев П.В. Продувка высокомарганцовистой стали в ковше азотом. Статья. // ж. «Литейное производство». 1994 г., №6.

2. Меркер Э.Э., Тимофеев П.В. Особенности продувки марганцовистой стали в ковше азотом. Статья. // ж. «Известия вузов. ЧМ». 1995 г., №11.

3. Тимофеева А.С., Меркер Э.Э., Тимофеев П.В. Газодинамическая защита поверхности металла в ковше при внепечной обработке. // ж. «Известия вузов. ЧМ», 1995 г., №8.

4. Меркер Э.Э. и др. Роспатент (19) RU(II) 2009209 С1 (51)5 С21С 7/072. Б.И. №5, 1994 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ КОМПЛЕКСНОЙ ОБРАБОТКИ ЖИДКОЙ СТАЛИ (АКОС) | 2013 |

|

RU2532243C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА В АГРЕГАТЕ КОВШ-ПЕЧЬ | 2013 |

|

RU2532584C1 |

| СПОСОБ АЗОТИРОВАНИЯ ЖИДКОЙ СТАЛИ В КОВШЕ | 1989 |

|

RU2009209C1 |

| Способ выплавки стали в агрегате печь-ковш | 2016 |

|

RU2649476C2 |

| Электросталеплавильный агрегат ковш-печь (ЭСА-КП) | 2016 |

|

RU2645858C2 |

| Способ насыщения азотом жидкого металла в ковше | 2022 |

|

RU2793001C1 |

| Способ производства стали, легированной азотом в ковше | 2020 |

|

RU2754337C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2005 |

|

RU2302472C1 |

| Способ микролегирования стали азотом | 1990 |

|

SU1731826A1 |

| СПОСОБ ЛЕГИРОВАНИЯ НЕРЖАВЕЮЩЕЙ СТАЛИ АЗОТОМ | 2006 |

|

RU2333259C1 |

Изобретение относится к области металлургии, в частности к способу внепечной обработки жидкой стали в ковше. Способ включает продувку металла потоком струй азота снизу через сопла головки фурмы и потоком струй азота сверху через сопла фурмы под конусом защиты. При продувке металла потоком струй азота снизу при выходе из металла его подсасывают потоком продуваемых сверху струй азота под конусом защиты. Далее поток этих струй азота направляют на поверхность оголенного из-под шлака в ковше металла. Использование изобретения обеспечивает повышение степени азотирования жидкой стали в ковше и повышение качества стальных отливок. 2 з.п. ф-лы, 2 ил.

1. Способ азотирования жидкой стали в ковше, включающий продувку металла потоком струй азота снизу через сопла головки фурмы и потоком струй азота сверху через сопла фурмы под конусом защиты, отличающийся тем, что при продувке металла потоком струй азота снизу при выходе из металла его подсасывают потоком продуваемых сверху струй азота под конусом защиты и направляют поток этих струй азота на поверхность оголенного из-под шлака в ковше металла.

2. Способ по п.1, отличающийся тем, что поток струй азота при продувке сверху через сопла фурмы под конусом защиты смыкают между собой у поверхности металла, при этом импульс силы усредненного потока струй азота при продувке сверху, равный  кг·м/с2, превышает импульс силы усредненного потока струй азота при продувке снизу, равный

кг·м/с2, превышает импульс силы усредненного потока струй азота при продувке снизу, равный  кг·м/с2, у поверхности металла, где IN2, I'N2 - расходы азота сверху и снизу, м3/с; ρN2 и ρ'N2 - плотность потоков азота сверху и снизу, кг/м2,

кг·м/с2, у поверхности металла, где IN2, I'N2 - расходы азота сверху и снизу, м3/с; ρN2 и ρ'N2 - плотность потоков азота сверху и снизу, кг/м2,  и

и  - скорость этих потоков, м/с.

- скорость этих потоков, м/с.

3. Способ по п.1, отличающийся тем, что поток струй азота при продувке сверху через сопла фурмы под конусом защиты вращают вокруг своей оси и направляют на поверхность оголенного из-под шлака в ковше металла.

| СПОСОБ АЗОТИРОВАНИЯ ЖИДКОЙ СТАЛИ В КОВШЕ | 1989 |

|

RU2009209C1 |

| Способ микролегирования стали азотом | 1990 |

|

SU1731826A1 |

| Способ азотирования жидкой стали | 1983 |

|

SU1158597A1 |

| JP 11279624 A, 12.10.1999 | |||

| JP 6002026, 11.01.1994. | |||

Авторы

Даты

2009-10-10—Публикация

2005-10-05—Подача