Изобретение относится к черной металлургии и может быть использовано при выплавке сталей, содержащих нитродообразующие элементы, например, алюминий, ванадий, ниобий, бор, титан и др.

Целью изобретения является улучшение качества стали за счет снижения загрязненности крупными единичными и строчечными включениями оксидов и нитридов, повышения механических свойств готового проката.

Сущность способа микролегирования стали азотом состоит в том, что выплавленный в сталеплавильном агрегате металл раскисляют, продувают в ковше азотом и в процессе разливки в изложницы струю металла дополнительно обдувают газообразным азотом с интенсивностью 0,005-0,020 нм /т мин, подаваемым непрерывным коаксиальным струе металла потоком с внутренним диаметром, равным 2,0-3,5 диаметра струи металла. Кроме того, отношение расхода азота для продувки в ковше к расходу азота на обдув струи равно 0,15-0,75.

При продувке стали азотом в ковше часть газа растворяется в жидком металле,

VJ

со

00

го о

взаимодействуя в первую очередь с активными нитридообразующими элементами (титаном, хромом и т.д.), которые присутствуют практически во всех марках стали. Образующиеся при этом крупные включения нитридов, способные снижать качество готового металла, частично удаляются из расплава в процессе его перемешивания и выдержки в ковше. Кроме того, эти нитридообразующие элементы, активно связывая азот при продувке в ковше, препятствуют образованию мелкодисперсных нитридов ванадия, алюминия, ниобия и других микролегирующих элементов, благоприятно влияющихна свойства готового проката.

В процессе разливки струю металла дополнительно обдувают газообразным азотом, подаваемым непрерывным коаксиальным струе металла потоком определенной интенсивности и внутренним диаметром, связанным с диаметром струи на уровне среза разливочного стакана.

В результате этого внутренняя часть газового потока притягивается к струе металла и обволакивает неровности, возникающие вследствие турбулентного характера истечения равплава, часть азота затягивается струей металла в изложницу. Создаются благоприятные условия для поглощения азота металлом, обеспечивающиеся высокой удельной поверхностью контакта его с газом как в струе, так и при всплывании пузырей азота из объема изложницы. На этой стадии в значительной мере исчезают кинетические затруднения протекания этого взаимодействия, связанные на предшествующей стадии обработки с блокированием поверхности атомами активного кислорода. Это способствует обра- зованию мелкодисперсных нитридов элементов, повышающих уровень свойств готового проката. Внешняя непрерывная поверхность газового потока блокирует поступление к струе металла атмосферного воздуха и препятствует вторичному окислению элементов, имеющих значительное сродство к кислороду. Кроме того, внешняя часть потока азота, ударяясь о поверхность металла в изложнице, растекается по ней и исключает контакт поверхности металла с кислородом воздуха. Одновременно с этим происходит дополнительное рафинирование расплава в изложнице от крупных оксидных и нитридных включений, выносимых всплывающими из объема металла пузырями азота. Таким образом, воздействие азотом на металл при продувке в ковше и в процессе разливки позволяет удалить из расплава крупные неметаллические включения оксидов и нитридов, сформировать на

конечной стадии обработки мелкодисперсные нитридные включения, которые, оставаясь в металле, благоприятно влияют на уровень его механических свойств.

Предлагаемые параметры способа отрабатывались экспериментально. Для этого в условиях мартеновского цеха в 430-тонных мартеновских печах выплавляли по известному и предлагаемому способам сталь

0 марки М76В. Химический состав рельсовой стали, мас.%: С 0,72-0,76; Мп 0,8-0,9; Si 0,2-0,3; Р 0,035; S 0,025; V 0,03-0,07. При выпуске плавки в ковш под струю металла вводили ферросплавы, кг/т, стали:

5 СМн17 5,14; ФС45 1,40; СКВд 3,27; ФВд (V 45%) 0,86. Состав V-лигатуры СКВд, мас.%: V 1-3; Са 15-20; Si 45-55; Ti 0,5. После выпуска плавки металл продували в ковше азотом, подаваемым через погруж0 ную футерованную фурму с расходом газа 20-125 м /ч в течение 6-8 мин. По известному способу одновременно с продувкой стали азотом в зону всплывающих пузырей вводили алюминий в количестве 0,5 кг/т ста5 ли. Затем металл разливали через стакан диаметром 70 мм в слитки массой 8,23 т. По предлагаемому способу производили обдув струи металла азотом с помощью специальных насадок с кольцевым соплом различно0 го диаметра. Соотношение диаметров кольцевого сопла и диаметра струи металла составляло 1,8-3,7. Расход азота, подаваемого для обдува струи, меняли в пределах от 0,003 до 0,025 нм3/т мин.

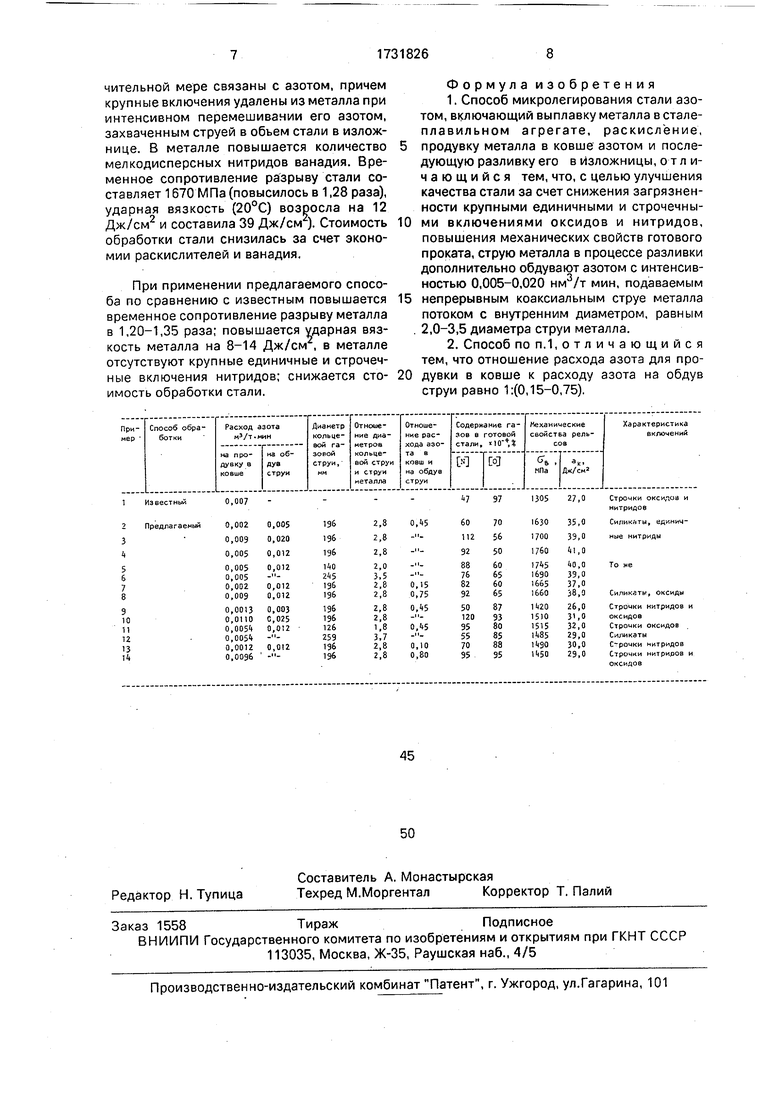

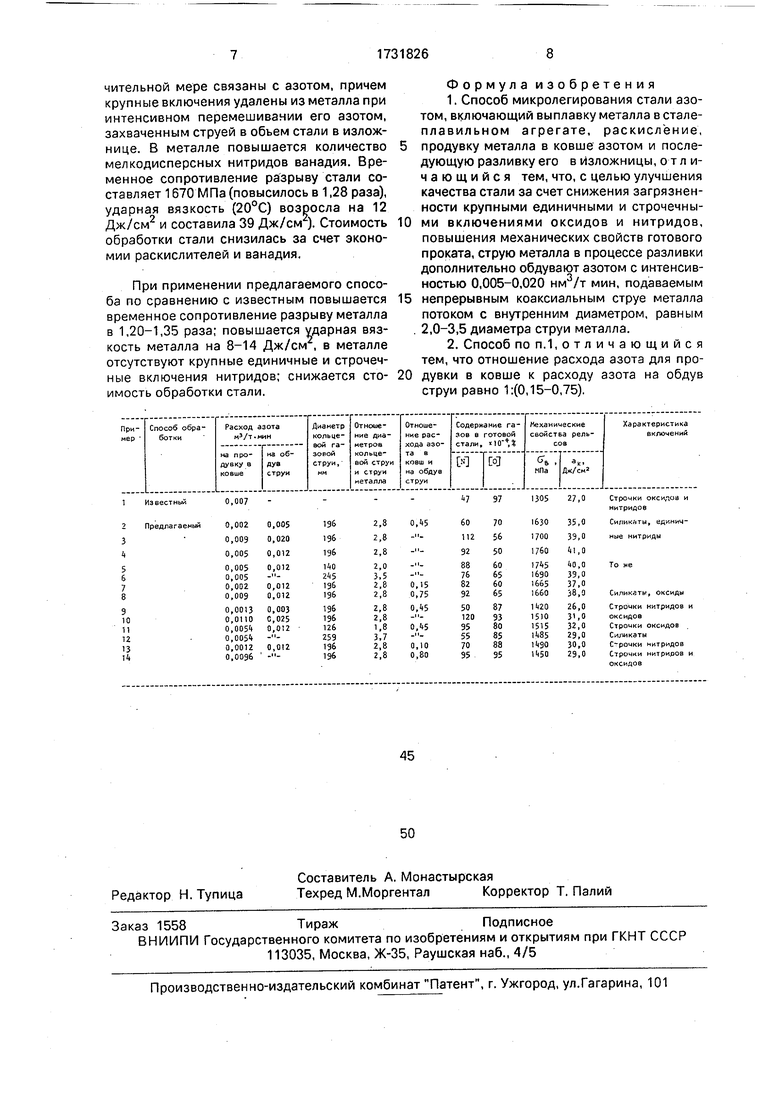

5 Результаты испытаний сведены в таблицу.

Результаты опытов показали, что расход азота на обдув струи менее 0,005 нм3/т мин (вариант 9) недостаточен для азотирования

0 металла и не обеспечивает достижения необходимого уровня механических свойств готового проката. Крометого, при недостаточном расходе азота не подавляется процесс вторичного окисления струи металла,

5 что приводит к повышению окисленности стали и появлению строчек оксидных неметаллических вкпючений.

Увеличение расхода азота более 0,020 нм3/т мин (вариант 10) приводит к повыше0 нию затрат на обработку и возрастанию отбраковки металла по поверхностным дефектам, что связано с увеличением запле- сков металла на стенки изложницы.

Уменьшение диаметра потока азота, ис5 пользуемого для обдува струи, ниже 2,0 диаметра струи металла (вариан 11) не обеспечивает эффективной защиты жидкого металла от вторичного окисления по причине разрыва сплошности газового потока, что приводит к повышению окисленности, появлению строчек оксидных неметаллических включений, повышению угара микролегирующих элементов и, как следствие, снижению уровня механических свойств готовой стали.

Увеличение отношения диаметра газового потока к диаметру струи металла сверх 3,5 приводит к тому, что поток азота недостаточно обволакивает поверхность металла, в результате чего не достигается требуемая степень его азотирования. Это не позволяет сформировать достаточного количества нитридов, упрочняющих металл, и получить требуемый высокий уровень механических свойств стали.

Соотношение удельной интенсивности обработки металла азотом в сталеразливоч- ном ковше и при разливке стали также оказывает значительное влияние на качество и свойства готового металла. Так, уменьшение соотношения этих расходов ниже 0,15 не позволяет полностью связать вредные нитридообразующие элементы в нитриды при продувке азотом в ковше (вариант 13). Это приводит к тому, что такие элементы, как титан, хром и другие образуют крупные нитриды при взаимодействии с азотом, образующим струю при разливке, которые не удаляются из металла и образуют в готовом прокате строчки нитридов, приводя к ухудшению механических свойств стали.

Превышение этого соотношения выше 0,75 (вариант 14) приводит к оголению поверхности металла в ковше во время обработки, дополнительному его окислению, возрастанию угаров элементов-раскислите- лей и микролегирующих и, соответственно, ухудшению механических свойств готовой стали. Кроме того, при повышении расхода газа на обработке расплава в ковше азот будет расходоваться также на взаимодействие с ванадием, алюминием, ниобием и другими микролегирующими элементами, снижая эффективность их благоприятного воздействия на свойства готового проката.

По результатам опытных плавок, приведенным в таблице, видно, что лучшими характеристиками обладает металл, обработанный по вариантам 2-8 - повышаются временное сопротивление разрыву металла на 325-455 МПа или в 1,25-1,45

л

раза, ударная вязкость на 8,0-14,0 Дж/см (в 1,30-1,52 раза), в металле отсутствуют крупные единичные и строчечные включения нитридов, снижается по сравнению с известным способом стоимость обработки. Пример1.В условиях кислородно- конвертерного цеха в 160-тонном конвертере выплавляют сталь 09Г2 с химическим составом, мас.%: С 0,12; Si 0,57; Мп 1,51;

0

фосфор, сера, хром менее 0,030, 0,035, 0,16 соответственно. Металл раскисляют алюминием в количестве 0,9 кг/т. В процессе выпуска металл обрабатывают азотом, подаваемым через пористую пробку с расходом 60 нм3/ч. Продувку заканчивают через 5 мин после наполнения ковша. В дальнейшем сталь разливают сверху в изложницы емкостью 8,2 т через стакан диаметром 60 мм. Во время разливки струю металла обдувают азотом, подаваемым через насадку с кольцевым щелевым соплом. Внутренний диаметр получаемого таким образом кольцевого газового потока равен 196

5 мм. Слитки прокатывают на балку № 55. Отобраны пробы металла от проката для определения механических свойств, ударной вязкости при -40°С, а также образцы для определения содержания газов и металло0 графического анализа неметаллических включений.

После такой обработки металл хорошо усреднен по химическому составу и температуре. Недопустимые дефекты макрострук5 туры в слитках отсутствуют. Остаточный хром в значительной мере связан в нитриды, причем крупных включений. В металле наблюдаются повышенное количество мелкодисперсных нитридов алюминия,

0 способствующих повышению уровня механических свойств. Временное сопротивление разрыву составляет 570 МПа, т.е. повысилось на 30 отн.%, ударная вязкость при -40°С возросла на 10 Дж/см2 и состави5 ла 39 Дж/см2. Стоимость обработки стали снизилась в основном за счет экономии рас- кислителей.

П р и м е р 2. Сталь марки М76В выплавляют в 430-тонной мартеновской печи. Во

0 время выпуска плавки в ковш вводят ферросплавы, кг/т, стали: СМп 5,14; ФС45 1,40; СКВ д 3,27; ФВд(У45%)0,86; состав V-л и га- туры СКВд, мас.%: V 1-3; Са 15-20; Si 45-55; Ti 0,5. После выпуска плавки металл проду5 вают через погружную фурму азотом с расходом 60 нм /ч. Продувку превращают через 8 мин после выпуска плавки. Во время разливки через стакан диаметром 70 мм в слитки развесом 8,23 т струю металла обдувают азотом с расходом 150 нм3/ч через насадку с кольцевым соплом, имеющим внутренний диаметр 196мм. Время разливки 45 мин. Химический состав готовой стали, мас.%: С 0,72; Мп 0,80; Si 0,27; Р 0,028; S

5 0,022; V 0,06; N 0,008. Слитки прокатывают на рельсы типа Р65. Металл, обработанный таким образом, хорошо усреднен по химическому составу и температуре, поэтому де- фекты макроструктуры в слитках отсутствуют. Остаточные хром и титан в зна0

читальной мере связаны с азотом, причем крупные включения удалены из металла при интенсивном перемешивании его азотом, захваченным струей в обьем стали в изложнице. В металле повышается количество мелкодисперсных нитридов ванадия. Временное сопротивление разрыву стали составляет 1670 МПа (повысилось в 1,28 раза), ударная вязкость (20°С) возросла на 12 Дж/см2 и составила 39 Дж/см ). Стоимость обработки стали снизилась за счет экономии раскислителей и ванадия.

При применении предлагаемого способа по сравнению с известным повышается временное сопротивление разрыву металла в 1,20-1,35 раза; повышается ударная вязкость металла на 8-14 Дж/см , в металле отсутствуют крупные единичные и строчечные включения нитридов; снижается стоимость обработки стали.

Формула изобретения

1.Способ микролегирования стали азотом, включающий выплавку металла в стале- плавильном агрегате, раскисление,

продувку металла в ковше азотом и последующую разливку его в Изложницы, отличающийся тем, что, с целью улучшения качества стали за счет снижения загрязненности крупными единичными и строчечными включениями оксидов и нитридов, повышения механических свойств готового проката, струю металла в процессе разливки дополнительно обдувают азотом с интенсивностью 0,005-0,020 нм3/т мин, подаваемым

непрерывным коаксиальным струе металла потоком с внутренним диаметром, равным 2,0-3,5 диаметра струи металла.

2.Способ по п.1,отличающийся тем, что отношение расхода азота для продувки в ковше к расходу азота на обдув струи равно 1:(0,15-0,75).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ СТАЛИ | 1991 |

|

RU2026364C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ХОЛОДНОКАТАНОГО ЛИСТА | 1991 |

|

RU2026363C1 |

| СОРТОВОЙ ПРОКАТ, КРУГЛЫЙ ИЗ СРЕДНЕУГЛЕРОДИСТОЙ СТАЛИ ПОВЫШЕННОЙ ОБРАБАТЫВАЕМОСТИ РЕЗАНИЕМ | 2006 |

|

RU2327747C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2011 |

|

RU2480532C1 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ СТАЛИ АЗОТОМ | 2004 |

|

RU2266338C2 |

| Способ непрерывной разливки стали через секционный промежуточный ковш | 1990 |

|

SU1717279A1 |

| СОРТОВОЙ ПРОКАТ ИЗ НИЗКОУГЛЕРОДИСТОЙ ХРОМСОДЕРЖАЩЕЙ СТАЛИ ДЛЯ ХОЛОДНОГО ВЫДАВЛИВАНИЯ | 2006 |

|

RU2339705C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2004 |

|

RU2244756C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ СРЕДНЕУГЛЕРОДИСТОЙ СРЕДНЕЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2336335C2 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2011 |

|

RU2469107C1 |

Изобретение относится к черной металлургии и предназначено для использования при выплавке сталей, содержащих нитродо- образующие элементы. Целью изобретения является улучшение качества стали за счет снижения загрязненности крупными единичными и строчечными включениями оксидов, повышение уровня механических свойств готовою проката. Металл, выплавленный в сталеплавильном агрегате, раскисленный и продутый в ковше азотом, подвергают дополнительной обработке газообразным азотом при разливке в изложницы. Для этого струю металла, обдувают азотом с интенсивностью 0,008-0,020 нм /т, подаваемым непрерывным, коаксиальным струе металла потоком с внутренним диаметром, составляющим 2- 3,5 диаметра струи металла. Кроме того, расход азота для продувки в ковше и расход азота на обдув струи задают в отношении 0,1 5-0,75. 1 з.п.ф-лы, 1 табл. СП с

| Цифровой термометр | 1985 |

|

SU1296856A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Титова Т.М., Малиночка Я,Н., Зигало И.Н | |||

| и др | |||

| Некоторые пути улучшения качества рельсов из конвертерной стали | |||

| - М.: Металлургия и коксохимия | |||

| - Киев: Техника, 1985, вып | |||

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| Способ легирования стали азотом | 1980 |

|

SU918315A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-07—Публикация

1990-06-15—Подача