Предлагаемое изобретение относится к области металлургии, а именно к процессу насыщения азотом жидкого металла в ковше.

В настоящее время существует множество способов и устройств для насыщения азотом жидкого металла. Одним из распространенных способов насыщения является насыщение азотом жидкого металла в ковше.

Из известного уровня техники известен способ азотирования жидкой стали (Патент №SU1158597 Заявка 36551822/22-02, 25.10.83, C21C 7/00, Опубл. 30.05.85, Бюл. №20), способ, заключающийся в том, что в струю газообразного азота, для увеличения усваиваемости вводят порошкообразную смесь из силикокальция и соединении циркония.

Основным недостатком данного способа является то, что порошковая смесь вводится в расплав точечно, приемущественно фурмой, таким образом процесс азотирования проходит непосредственно в зоне подачи, что не позволяет обеспечить объемное насыщение азотом.

Так же из известного уровня техники известен способ дегазации жидкого металла в ковше с использованием процесса вакуумирования (Патент №2737906 Заявка 2020120577, 15.06.20, С21С 7/10, Опубл. 04.12.20). Данный способ дегазации жидкого металла в ковше, характеризующийся тем, что удаляют шлак с поверхности находящегося в ковше металла, закрывают крышкой ковш, сверху опускают на поверхность металла диск из керамического материала, подключают к вакуумной системе с разряжением 10-2 Па, включают вращение диска со скоростью 20 об/мин в течение 10 мин, затем отключают вращение, отсоединяют вакуумную систему, открывают крышку и разливают металл.

Недостатком данного способа является не только невозможность азотирования жидкого металла, но повышенный угар легирующих элементов.

В качестве прототипа принят способ (Патент №2369644 Заявка 2005130959/02, 05.10.20, C21C 7/072, Опубл. 10.10.2009), способ заключается в том, продувку металла осуществляют потоком струй азота снизу через сопла головки фурмы и потоком струй азота сверху через сопла фурмы под конусом защиты. При продувке металла потоком струй азота снизу при выходе из металла его подсасывают потоком продуваемых сверху струй азота под конусом защиты. Далее поток этих струй азота направляют на поверхность оголенного из-под шлака в ковше металла.

Недостатком данного способа является невозможность насыщения всего объема жидкого металла азотом, вследствие ограниченной зоны контакта подаваемого азота и жидкого металла.

Технической задачей изобретения является повышение эффективности насыщения азотом жидкого металла в ковше за счет насыщения азотом всего объема жидкого металла.

Техническая задача решается за счет того, что способ насыщения азотом жидкого металла в ковше с использованием вращающегося диска характеризуется тем, что удаляют шлак с поверхности находящегося в ковше металла, закрывают крышкой ковш, сверху опускают на поверхность металла диск из керамического материала, включают вращение диска со скоростью 20 об/мин в течение 10 мин, после отключения вращения открывают крышку и разливают металл, согласно изобретения, после закрытия ковша крышкой начинают подачу азота под давлением 2 атм через соединенные с крышкой линии его подачи, а прекращают подачу азота одновременно с отключением вращения диска.

Отличительным признаком заявленного способа является то, что в процессе вращения керамического диска в ванне жидкого металла, в отличие от прототипа, возникает контролируемый восходящий поток жидкого металла. При этом при подаче азота под давлением 2 атм под крышку в ковш повышается эффективность насыщения азотом контактирующих жидких слоев металла, за счет постоянного обновления объемов жидкого металла, контактирующих с зоной, заполненной инертным газом.

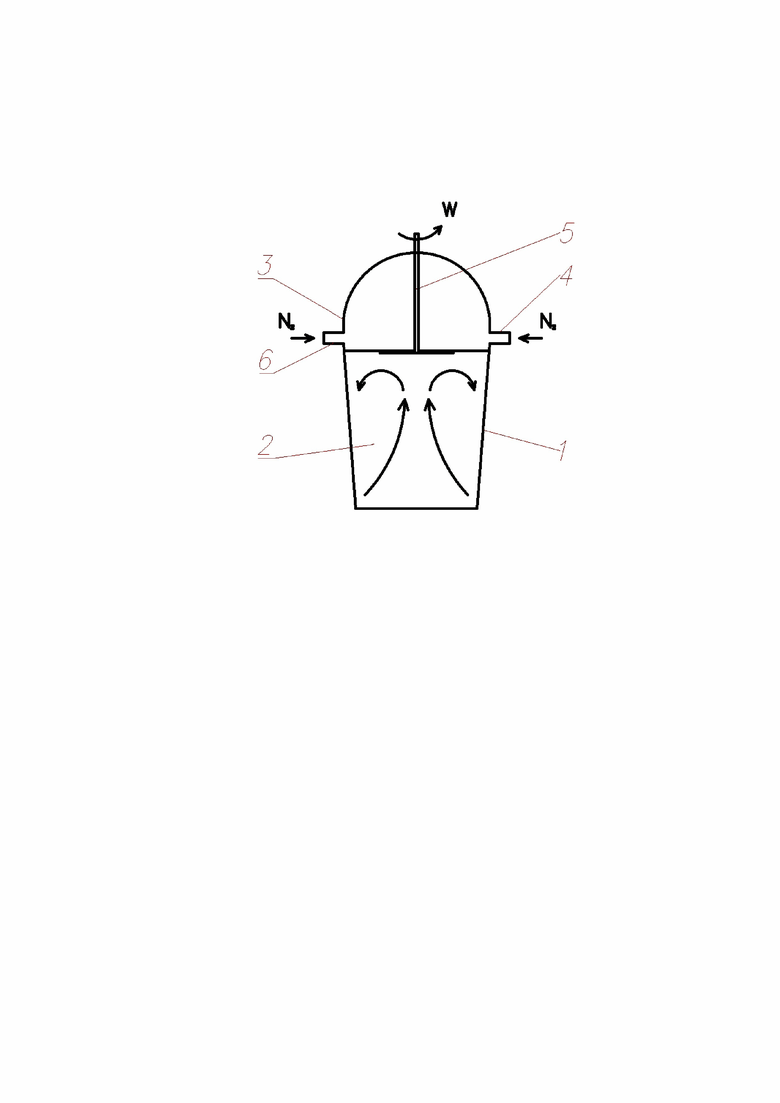

Способ иллюстрируется схемой на чертеже.

Способ осуществляют следующим образом.

После разливки жидкого металла 2 в ковш 1, производят процедуру снятия шлака, затем ковш 1 с жидким металлом 2 закрывают крышкой 3. Затем подключают под крышку ковша 3 с двух сторон по линии подачи азота 4,6 и пространство под крышкой 3 заполняют азотом при его подаче под давлением 2 атм. В верхние слои ванны жидкого металла 2 погружают керамический диск 5. После погружения керамического диска 5 начинают его вращение со скоростью 20 об/мин. Процесс перемешивания металла составляет 10 мин. Затем керамический диск 5 вынимают из поверхностного слоя жидкого металла 2. После изъятия керамического диска 5, подача азота прекращается. Затем происходит отсоединение крышки 3, дальше происходит процедура разливки металла.

Диск выполнен из керамики, так как керамика противодействует высоким температурам и обладает высокой стойкостью к агрессивным средам.

Оптимальная скорость вращения диска составляет 20 об/мин, повышение скорости вращения приводит к разбрызгиванию жидкого металла без повышения эффективности насыщения жидкого металла азотом, а снижение скорости не позволяет обеспечить необходимую скорость восходящего потока тем самым не достигается необходимый уровень насыщения жидкого металла азотом. Процесс необходимо проводить в течение 10 мин, уменьшение времени протекания процесса не позволит добиться необходимого уровня усвоения азота, а увеличение времени не даёт никакого эффекта вследствие насыщения азотом расплава. Давление должно составлять 2 атм, так как снижение давления не позволяет полностью вытеснить весь кислород над расплавом и провести насыщение азотом всего объема металла, а увеличение давления приводит к перерасходу азота.

Пример 1. После выпуска стали марки 08Х18Н6АГ10С, осуществлялся процесс снятия слоя жидкого шлака с поверхности жидкой стали в ковше. После снятия шлака ковш закрывался крышкой с подключенной линией подачи азота (N2). В закрытое пространство ковша азот подавался под давлением 2 атм. Предварительно был подготовлен керамический диск. Затем был опущен керамический диск в верхние слои жидкого расплава. Диск после этого приводили во вращение со скоростью 20 об/мин в течение 10 мин. После окончания вращения диска, прекращалась подача азота. Затем происходило отсоединение от ковша крышки с вращающимся диском и линии подачи азота. В завершении производился выпуск металла в изложницы методом сифонной разливки снизу. Полученные слитки имели удовлетворяющее качество поверхности и не имели видимых дефектов. Полученные слитки исследовались на неметаллические включения по ГОСТ 1778-70. Результаты исследований показали, что слитки полученные данным способом имели загрязненность оксидами (ОС, ОТ) не более 2 баллов, что доказывает большую производительность предлагаемого способа перед существующим способом вакуумирования с продувкой инертным газом, при котором загрязненность оксидами (ОС, ОТ) достигает 2,5 баллов.

Таким образом, предлагаемый способ позволяет добиться повышения эффективности насыщения азотом жидкого металла в ковше за счет подачи азота под давлением 2 атм. под крышку ковша и применения вращающегося диска, способствующего постоянному обновлению взаимодействующих объемов жидкого металла с азотом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дегазации жидкого металла в ковше | 2020 |

|

RU2737906C1 |

| СПОСОБ АЗОТИРОВАНИЯ ЖИДКОЙ СТАЛИ В КОВШЕ | 2005 |

|

RU2369644C2 |

| АГРЕГАТ КОМПЛЕКСНОЙ ОБРАБОТКИ ЖИДКОЙ СТАЛИ (АКОС) | 2013 |

|

RU2532243C1 |

| СПОСОБ ВЫПЛАВКИ ЛЕГИРОВАННЫХ АЗОТСОДЕРЖАЩИХ СТАЛЕЙ | 2009 |

|

RU2416652C1 |

| СПОСОБ АЗОТИРОВАНИЯ ЖИДКОЙ СТАЛИ В КОВШЕ | 1989 |

|

RU2009209C1 |

| СПОСОБ ВЫПЛАВКИ И ВАКУУМИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 2008 |

|

RU2394918C2 |

| СПОСОБ ПЕРИОДИЧЕСКОГО ВВЕДЕНИЯ ПОРОШКООБРАЗНЫХ РЕАГЕНТОВ В ЖИДКИЙ МЕТАЛЛ | 1990 |

|

RU2047659C1 |

| СПОСОБ АЗОТИРОВАНИЯ СТАЛИ | 2008 |

|

RU2380431C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2008 |

|

RU2362810C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА В АГРЕГАТЕ КОВШ-ПЕЧЬ | 2013 |

|

RU2532584C1 |

Изобретение относится к области металлургии, в частности к процессу насыщения азотом жидкого металла в ковше. Удаляют шлак с поверхности находящегося в ковше металла, закрывают крышкой ковш, сверху опускают на поверхность металла диск из керамического материала, включают вращение диска со скоростью 20 об/мин в течение 10 мин. После закрытия ковша крышкой начинают подачу азота под давлением 2 атм через соединенные с крышкой линии его подачи и прекращают подачу азота одновременно с отключением вращения диска, после отключения вращения открывают крышку и разливают металл. Изобретение позволяет повысить насыщение азотом жидкого металла в ковше за счет постоянного обновления объемов жидкого металла, контактирующего с азотом путем воздействия вращающегося диска на жидкий металл. 1 ил.

Способ насыщения азотом жидкого металла в ковше с использованием вращающегося диска, характеризующийся тем, что удаляют шлак с поверхности находящегося в ковше металла, закрывают крышкой ковш, сверху опускают на поверхность металла диск из керамического материала, включают вращение диска со скоростью 20 об/мин в течение 10 мин, после отключения вращения открывают крышку и разливают металл, отличающийся тем, что после закрытия ковша крышкой начинают подачу азота под давлением 2 атм через соединенные с крышкой линии его подачи, а прекращают подачу азота одновременно с отключением вращения диска.

| СПОСОБ АЗОТИРОВАНИЯ ЖИДКОЙ СТАЛИ В КОВШЕ | 2005 |

|

RU2369644C2 |

| СПОСОБ АЗОТИРОВАНИЯ ЖИДКОЙ СТАЛИ В КОВШЕ | 1989 |

|

RU2009209C1 |

| Способ дегазации жидкого металла в ковше | 2020 |

|

RU2737906C1 |

| СПОСОБ ПРОИЗВОДСТВА РЕЛЬСОВОЙ СТАЛИ В ЭЛЕКТРОПЕЧАХ | 1996 |

|

RU2113504C1 |

| US 5660614 A1, 26.08.1997 | |||

| WO 9736744 A1, 09.10.1997 | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

2023-03-28—Публикация

2022-09-15—Подача