Изобретение относится к черной металлургии, а именно к составам комплексных азотсодержащих лигатур, предназначенных для легирования и модифицирования сталей и чугунов.

Известны составы азотсодержащих лигатур [1, 2 и 3], недостатком которых является ограниченная область их использования. Известные составы относятся к азотированным ферросплавам, содержащих недостаточное количество легирующих компонентов, необходимых для получения качественных лигатур для комплексного легирования сталей и чугунов.

Наиболее близким по технической сущности и достигаемому результату является азотсодержащая лигатура, полученная методом самораспространяющегося высокотемпературного синтеза (СВС) состава (мас.%): ванадий 20-40, марганец 5-20, азот 8-12, кремний 10-30, углерод 0,1-2,5, алюминий 0,1-1,5, ниобий 0,5-5,0, кальций 0,1-1,5, хром 0,5-5,0, барий 0,1-1,5, железо - остальное [4].

Недостатки известной лигатуры - в ограниченности ее использования для комплексного легирования сплавов, связанных с подбором составляющих компонентов, с технологическими характеристиками (недостаточная плотность, пористость и степень поглощения азота), а также с эксплуатационными показателями (неполное усвоение химических элементов лигатуры при выплавке сплавов и повышенный расход лигатуры).

В связи с этим представляется целесообразным получение азотсодержащей лигатуры для комплексного легирования, существенно расширяющего возможности легирования марочного состава конструкционных сталей, а также чугунов, за счет высоких технологических и эксплуатационных характеристик лигатуры, полученной с использованием метода СВС.

Задача решается тем, что в известную лигатуру, содержащую ванадий, марганец, азот, кремний, углерод, алюминий, ниобий, кальций, хром и железо, дополнительно вводят титан, а компоненты взяты в соотношении (мас.%): ванадий 2-18, марганец 0,5-4,0, азот 8-12, кремний 10-30, углерод 0,1-2,5, алюминий 0,1-1,5, ниобий 0,1-5,0, кальций 0,1-1,5, хром 0,5-5,0, титан 0,1-5,0, железо - остальное.

В лигатуре нового состава интервал содержания марганца ниже нижнего предела по сравнению с известной лигатурой.

Содержание азота и ванадия установлено экспериментально из расчета необходимого количества его для образования стабильных нитридных фаз с ванадием, титаном, ниобием, алюминием и метастабильных нитридных фаз с марганцем, хромом, кальцием, что уменьшает вероятность содержания избыточного, не связанного азота в твердом растворе и отрицательного влияния его на технологические свойства лигатуры (пористость, плотность, износостойкость, ликвация).

Предельное содержание ванадия, ниобия и титана определены также с учетом процесса образования комплексных карбонитридов ванадия, ниобия и титана VTiNb (CN) переменного состава, которые существенно влияют на технологические и эксплуатационные характеристики лигатуры. В процессе выплавки сталей и чугунов с использованием лигатуры, их прокатки и термообработки в структуре металла выделяется необходимое и достаточное количество дисперсных карбонитритных фаз, предопределяющих размер аустенитного и действительного зерна и необходимый комплекс прочностных и пластических свойств.

Содержание марганца и хрома в заявленных количествах повышают устойчивость аустенита (за счет расширения γ-области) при нагреве и кристаллизации расплава лигатуры, что в широких температурных диапазонах позволяет регулировать технологический процесс получения лигатуры заданного состава и качества для легирования конкретного состава стали или чугуна.

Количественное содержание углерода, кремния и алюминия усиливают достижение поставленной задачи - получение высококачественной лигатуры с использованием метода СВС.

Заявленный состав лигатуры позволяет расширить возможность и сортамент сталей для их комплексного легирования при производстве низколегированных и конструкционных легированных сталей и чугунов. Кроме этого лигатура может быть использована при производстве фасонных отливок.

Из анализа вышеизложенного следует, что заявленная азотосодержащая лигатура отличается от известной количественным содержанием марганца и качественно новым существенным признаком - содержанием титана.

Кроме этого, для создания благоприятных условий для процесса карбидо- и нитридообразования с выделением дисперсных фаз V (CN), Nb (CN), Ti (CN) или их комплексов установлено оптимальное содержание суммы ванадий, ниобий, титан в пределах 3,0-25%.

Таким образом, заявленный состав азотосодержащей лигатуры соответствует критерию изобретения по "новизне".

При исследовании заявленного состава азотосодержащей лигатуры по научно-технической и патентной литературе не выявлены источники, содержащие новые существенные признаки, их сочетание, по функциональному назначению и достигаемому положительному результату, что соответствует критерию "изобретательский уровень".

Примеры выполнения

Лигатуру предлагаемого состава выплавляли в реакторе емкостью 20 литров методом СВС. Для получения лигатуры использовали следующие материалы, кг:

Технологическая линия производства азотосодержащей лигатуры включает объединение в единую технологическую цепочку следующего оборудования: дробилки, пневматического измельчителя, классификатора и пылеотделителя, бункеров хранения и расхода, СВС - реактора и компрессорного оборудования.

Исходные материалы измельчали в порошок с размером частиц не более 0,05 мм, смешивали и обрабатывали азотом. Готовую смесь засыпали в тигель в количестве

20 кг.

Тигель помещали в реактор, рабочий объем которого герметизировали и заполняли азотом чистотой 98% при давлении 2×106 Па.

При помощи нихромовой спирали и навески зажигающей смеси (теплоносителей) шихту воспламеняли. После воспламенения азотирование происходит в самоподдерживающем (за счет тепла реакции образования нитридов) режиме послойного горения при температуре 1 450°С в течение 0,15 часа. Давление в реакторе поддерживали 1,8-2,2×106 Па. Далее, продукт в течение 2 часов оставляли в реакторе в атмосфере азота с остыванием до 250-300°С, затем давление сбрасывали, разгерметизировали реактор, продукт извлекали из реактора.

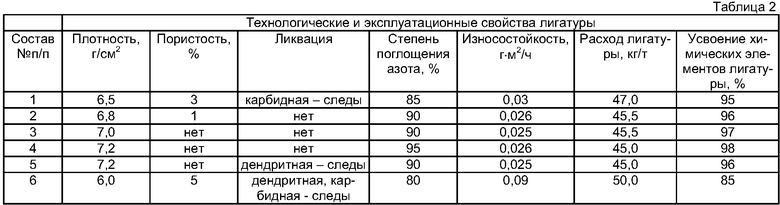

Полученная таким образом азотированная лигатура заявленного состава (таблицы 1 и 2) представляет собой плотный оплавленный брикет без следов пористости и ликвационных образований.

Микроструктурный, химический и рентгеноструктурный анализы подтверждают однородность сплава лигатуры по сечению брикета, высокую степень поглощения азота при производстве лигатуры методом СВС. Благодаря высокой прочности и износостойкости полностью исключается выкрашивание, измельчение и пылеобразование новых составов лигатуры при ее упаковке, транспортировке и в процессе легирования сталей и чугунов.

Азотосодержащая лигатура нового состава использована для выплавки конструкционных сталей различного марочного состава и назначения (таблица 3).

Использование азотосодержащей лигатуры при производстве сталей обеспечивает:

- экономичный расход лигатуры, с высоким усвоением химических элементов (табл.2);

- стабильные механические свойства и химический состав;

- малую склонность к росту зерна аустенита и мелкозернистость (№10-12 балл.);

- высокий уровень сопротивления хрупкому разрушению.

Благоприятное сочетание прочности, пластичности и низкой склонности к хрупким разрушениям указанных выше составов сталей, связанные с сочетанием легирующих ингредиентов, содержащихся в новой азотосодержащей лигатуре, а также в значительной степени с характером формирования и выделения в процессе технологии изготовления лигатуры и сталей дисперсной карбонитридной фазы (VNbTi) CN переменного состава, частицы которой влияют на процессы кристаллизации, рекристаллизации, увеличивают сопротивление отпускной хрупкости, измельчают структурные составляющие сплавов.

Производство азотосодержащей лигатуры заявленного состава реализуется с использованием известных сырьевых материалов, в том числе техногенных образований и существующего металлургического оборудования, и не требует дополнительных капитальных затрат.

Источники информации

1. А.С. №589276

2. А.С. №594204

3. А.С. №1177374

4. А.С. №1744138

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩЕГО МАТЕРИАЛА НА ОСНОВЕ НИТРИДОВ МЕТАЛЛОВ ДЛЯ ЛИГАТУР ТИТАНОВЫХ СПЛАВОВ И АЗОТСОДЕРЖАЩИЙ МАТЕРИАЛ ДЛЯ ЛИГАТУР ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2422246C1 |

| Азотсодержащая лигатура для стали и высокопрочная сталь | 1989 |

|

SU1744138A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩЕГО СПЛАВА ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ И ЧУГУНА И АЗОТСОДЕРЖАЩИЙ СПЛАВ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ И ЧУГУНА | 2011 |

|

RU2479659C1 |

| Лигатура для аустенитных сталей | 1988 |

|

SU1713948A1 |

| ЛИГАТУРА И ШИХТА ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 1987 |

|

SU1542074A1 |

| Лигатура для железоуглеродистых сплавов | 1989 |

|

SU1601177A1 |

| Способ получения азотсодержащих лигатур | 2024 |

|

RU2829231C1 |

| ЛЕГИРУЮЩИЙ МАТЕРИАЛ НА ОСНОВЕ НИТРИДА КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2218440C2 |

| АЗОТСОДЕРЖАЩИЙ СПЛАВ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2395611C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩЕГО СПЛАВА ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ И АЗОТСОДЕРЖАЩИЙ СПЛАВ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ | 2006 |

|

RU2341578C2 |

Изобретение относится к черной металлургии, а именно к производству азотсодержащих лигатур, полученных методом самораспространяющегося высокотемпературного синтеза (СВС) и предназначенных для легирования сталей и чугунов, и может быть использована при производстве фасонных отливок. Лигатура содержит, мас.%: ванадий 2,0-18,0, марганец 0,5-4,0, азот 8,0-12,0, кремний 10,0-30,0, углерод 0,1-2,5, алюминий 0,1-1,5, ниобий 0,1-5,0, кальций 0,1-1,5, хром 0,5-5,0, титан 0,1-5,0, железо остальное. Новый состав лигатуры содержит оптимальное соотношение количества основных элементов и микродобавок карбо- и нитридообразующих элементов, применяемых для производства сталей и чугунов. Лигатура обладает высокими технологическими характеристиками - износостойкостью, однородностью состава и микроструктуры и эксплуатационными свойствами, что расширяет возможность использования ее для легирования широкого марочного состава конструкционных сталей различного класса прочности и назначения. 1 з.п. ф-лы, 3 табл.

1. Азотсодержащая лигатура, полученная методом самораспространяющегося высокотемпературного синтеза (СВС), содержащая ванадий, марганец, азот, кремний, углерод, алюминий, ниобий, кальций, хром и железо, отличающаяся тем, что она дополнительно содержит титан при следующем соотношении компонентов, мас.%:

2. Азотсодержащая лигатура по п.1, отличающаяся тем, что суммарное содержание ванадия, ниобия и титана составляет 3,0-25,0 мас.%.

| Азотсодержащая лигатура для стали и высокопрочная сталь | 1989 |

|

SU1744138A1 |

| Сплав для легирования стали | 1983 |

|

SU1177374A1 |

| RU 2006105290 A, 10.09.2007 | |||

| DE 3011962 A, 01.10.1981. | |||

Авторы

Даты

2009-10-20—Публикация

2008-06-17—Подача