Изобретение относится к черной металлургии, в частности к лигатурам, применяемым для легирования и модифицирования стали.

Цель изобретения - одновременное повышение прочности, вязкости и снижение чувствительности к перекосу стали.

Пример. Азотсодержащую лигатуру предлагаемого состава производят в реакторе емкостью 20,0 л методом СВС. Для получения лигатуры берут следующие материалы, кг:

Феррованадий (ФВД-35А)20,0

Феррониобий(ФН-1)5,0

Ферромарганец

Силикокальций

Силикобарий

Силикохром

Алюминий АПВ (порошок)

Теплоноситель

(порошок алюминия)

Исходные материалы смешивают и измельчают в пневмоимпульсном измельчителе и обрабатывают азотом при давлении 6,0 атм. Готовую смесь помещают в реактор и осуществляют азотирование в среде технического азота под давлением 10 МПа Воспламенение смеси осуществляют путем

нагрева теплоносителя нагретой спиралью из нихромовой проволоки.

Дальнейшее азотирование проводят в самоподдерживающемся режиме без подвода тепла. Азотсодержащую лигатуру получают в виде слитка 69,2 кг.

Лигатуру вводят в процессе выплавки стали в 25-тонной электродуговой печи за 15 мин до выпуска стали.

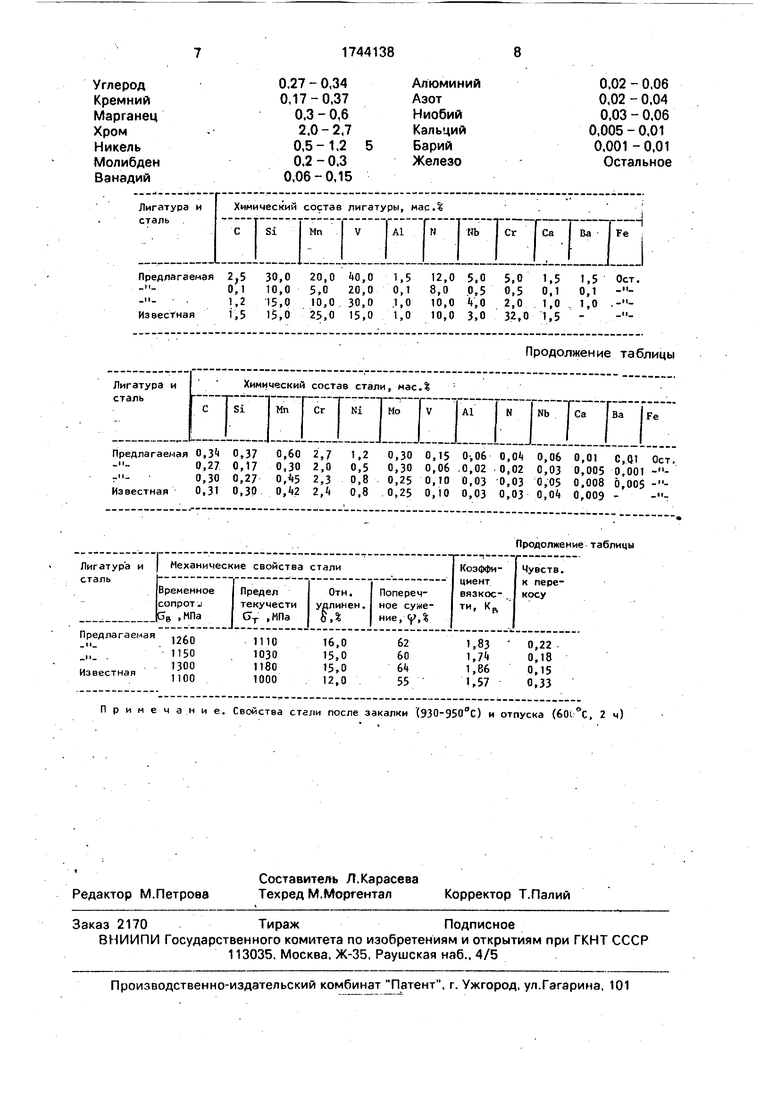

Результаты испытаний лигатуры предлагаемого состава представлены в таблице и даны в сравнении с известным составом. Предлагаемая лигатура, полученная методом СВС, имеет высокое содержание азота, кремния и ванадия. Введение в лигатуру бария в сочетании с высоким содержанием азота (8,0 - 12,0 мас.%), кремния (10,0 - 30,0 мае.%) и ванадия (20,0 - 40,0 мае.%) обеспечивает одновременное повышение прочности и коэффициента вязкости и снижение чувствительности к перекосу.

Ванадий и ниобий в лигатуре находятся в виде мелкодисперсных комплексных кар- бонитридов (VNb)CN, основную долю в которых составляет ванадий. При этом повышенное содержание ванадия (наряду с содержанием ниобия) обусловливает модифицирующий эффект лигатуры (благодаря оптимальной объемной доле и равномерному введению дисперсных карбонитридов), заключающийся в уменьшении длины пакетов реечного мартенсита. Это благоприятно влияет на уровень свойств стали: происходит одновременное повышение прочности, коэффициента вязкости и снижение чувствительности к перекосу.

Содержание углерода менее 0,1 мас.%, ниобия менее 0,5 мас.%, азота менее 8,0 мас.% и ванадия менее 20,0 мас.% в лигатуре недостаточно для образования комплексных карбонитридов ниобия и ванадия в лигатуре и, соответственно, в стали, что приводит к снижению ее свойств. Увеличение содержания углерода более 2,5 мас.%, азота более 12,0мас,%. ниобия более5,0мас.% и ванадия более 40 мас.% приводит к большой объемной доле карбонитридов в лигатуре, которые находятся в виде крупных скоплений, что приводит, соответственно, к увеличению их размеров и количества в стали. Это снижает модифицирующий эффект лигатуры, при этом снижается коэффициент вязкости и повышается чувствительность к перекосу.

Барий в лигатуре находится в виде нитридов бария (BaaN), как и кальций. Нитриды бария при введении лигатуры в сталь разлагаются на атомарные азот и барий, что усиливает модифицирующее и легирующее воздействие лигатуры. При этом барий изменяет морфологию, состав неметаллических включений в стали, а выделяющийся азот предохраняет комплексные карбонит- риды (VNb)CN от окисления.

Введение нитридов бария также обеспечивает лучшее усвоение кальция при выплавке и тем самым большую степень глобуляризации неметаллических включений, более их однородное распределение

0 по размерам. При содержании бария менее 0,1 мас.% не образуется достаточного количества нитридов бария как для защиты комплексных соединений (VNb)CN, так и для модифицирования неметаллических вклю5 чениЈ и очищения границ зерен (снижаются характеристики коэффициента вязкости и чувствительности к перекосу).

Содержание бария выше 1,5 мас.% в лигатуре приводит к снижению усвоения

0 щелочноземельных элементов (кальция и бария), вводимых в сталь лигатурой, что также неблагоприятно влияет на характеристики.

Хром в лигатуре (0,5 - 5,0 мас.%) нахо5 дится в виде нитридов хрома. При разложении нитридов хрома образуется азот, который является дополнительной защитой для комплексных карбонитридов. Однако благодаря повышенному содержанию вана0 дия в лигатуре до (40,0 мас.%) превышение количества хрома выше 5,0 мас.% технологически усложняет процесс и может привести к снижению характеристик коэффициента вязкости и повышению чув5 ствительности к перекосу.

Алюминий и марганец оказывают воздействие на сталь, усиливая действие ванадия и ниобия и предохраняя их комплексные соединения от окисления. Указанные пред0 елы содержания алюминия и марганца выбраны с учетом получения предлагаемого состава лигатуры методом СВС и выплавляемой при ее введении предлагаемой стали. Из результатов, представленных в таб5 лице, следует, что применение предлагаемой лигатуры при выплавке стали обеспечивает повышение ее прочности, вязкости и снижение чувствительности к перекосу.

0 Изобретение относится к черной металлургии, в частности к производству сталей . для высоконагруженных деталей машиностроения, например коленчатых валов, шатунов, бурового инструмента, деталей

5 крепежа.

Цель изобретения - одновременное повышение прочности, вязкости и снижение чувствительности к перекосу.

Пример. Сталь выплавляют в электропечи емкостью 25 т с введением азотсодержащей лигатуры, полученной методом СВС.

Слитки весом 3,5 т разливают сифонным способом, прокатывают на заготовки, проводят отжиг и термообработку (улучше- ние). Механические свойства определяют на стандартных пятикратных образцах (ГОСТ 1497-84). Коэффициент вязкости (Кв) определяют по известной методике, а чувствительность к перекосу при статической на- грузке определяют на образцах с надрезом по ОСТ 1 90052-72.

Химический состав предлагаемой и известной сталей, а также механические свойства представлены в таблице.

Введение ниобия в количестве 0,03 - 0,06 мас.%, кальция 0,005 - 0,01 мас.%, бария 0,001 -0,01 мас.% при наличии элементов в указанных пределах обеспечивает одновременное повышение прочности, ко- эффициента вязкости и снижение чувствительности х перекосу.

Введение 0,03 - 0,06 мас.% ниобия (в присутствии кальция 0,005 - 0,01 , бария 0,001 - 0,01%) благодаря образованию в структуре стали комплексных карбонитри- дов типа (VNb)CN, стехиометрическое соот- ношение элементов в которых определяется соотношением массовых до- лей ванадия и ниобия, углерода и азота в составе стали, обеспечивает уменьшение длины пакетов реечного мартенсита, образующегося в этой стали в результате закалки, так как они имеют большую плотность выделения и являются более дисперсными, чем частицы VCN, выделяющиеся в известной стали. Кроме того, частицы комплексного карбонитрида равномерно распределены в матрице. Все приведенные факторы обус- ловливают повышение прочности, коэффициента вязкости и снижение чувствительности к перекосу. Кроме того, уменьшение длины пакетов мартенсита приводит к снижению уровня локальных микроискажений, что также является одной из причин указанного положительного изменения механических характеристик. Содержание ниобия ниже 0,03% недостаточно для образования комплексных карбонитри- дов и их обьемной доли, обеспечивающей уменьшение длины пакетов мартенсита и снижение микроискажений. Увеличение количества ниобия свыше 0,006% приводит к значительному укрупнению комплексных карбонитридов и они становятся концентраторами напряжений, при этом рост прочности сопровождается снижением коэффициента вязкости и повышением чувствительности стали к перекосу.

Введение 0,005 - 0,01 мас.% кальция в комплексе с 0,001 -0,01 мас.% бария и 0,03 - 0,06 мас.% ниобия также обеспечивает одновременный рост характеристик прочности и коэффициента вязкости и снижение чувствительности к перекосу. Это связано с тем, что кальций является не только модификатором неметаллических включений (НВ), но и влияет на очищение границ зерен от вредных примесей, При этом введение кальция до 0,005 мас.% не влияет благоприятно на границы зерен и НВ, что в свою очередь не обеспечивает повышения прочности и коэффициента вязкости, а также снижения чувствительности к перекосу. Содержание кальция выше0,01 мас.% не обеспечивает положительного его эффекта в стали, так как не происходит хорошего усвоения в стали, что обусловлено низкой рас творимостью кальция в стали.

Как следует из полученных результатов, представленных в таблице, предлагаемый состав стали обеспечивает одновременное повышение прочности, вязкости и снижение чувствительности к перекосу. Формула изобретения 1. Азотсодержащая лигатура для стали, полученная методом самораспространяющегося вакуумного синтеза, содержащая ванадий, марганец, азот, кремний, углерод, алюминий, ниобий, кальций хром, железо, отличающаяся тем, что, с целью одновременного повышения прочности, вязкости и снижения чувствительности к перекосу стали, она дополнительно содержит барий при следующем соотношении компонентов, мас.%:

Ванадий20-40

Марганец5-20

Азот8-12

Кремний10-30

Углерод0,1 -2,5

Алюминий0,1 - 1,5

Ниобий0,5-5,0

Кальций0,1-1,5

Хром0,5 - 5,0

Барий0.1 - 1,5

ЖелезоОстальное

2 Высокопрочная сталь преимущественно для деталей ответственного назначения, содержащая углерод, марганец, кремний, хром, никель, ванадий, молибден, алюминий, азот и железо, отличающаяся тем, что, с целью одновременного повышения прочности, вязкости и снижения чувствительности к перекосу, она дополнительно содержит ниобий, кальций и барий при следующем соотношении компонентов, мае %:

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1983 |

|

SU1142523A1 |

| Сталь для валков | 1983 |

|

SU1122736A1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365666C1 |

| Сталь | 1990 |

|

SU1749307A1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

| ТОЛСТОЛИСТОВАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2665854C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

Изобретение относится к азотсодержащим лигатурам для стали и высокопрочным сталям Цель изобретения - одновременное повышение прочности, вязкости и снижение чувствительности к перекосу. Лигатура содержит, мае. %: ванадий 20 - 40; марганец 5 - 20; азот 8 - 12; кремний 10 - 30; углерод 0,1 - 2.5; алюминий 0,1 - 1,5; ниобий 0,5 - 5,0; кальций 0,1 - 1,5; хром 0,5 - 5,0; барий 0,1 - 1,5; железо остальное. Лигатуру получают методом самовоспламеняющегося вакуумного синтеза. С помощью лигатуры производят выплайку высокопрочной стали состава, мае.%: углерод 0,27 - 0,34; кремний 0,17-0,37; марганец0,3-0,6; хром 2.0-2,7; никель 0,5 - 1,2; молибден 0,2 - 0,3; ванадий 0,06 - 0,15: алюминий 0,02 - 0,06; азот 0,02 - 0,04; ниобий 0,03 - 0,06; кальций 0,005 - 0,01; барий 0,001 - 0,01; железо остальное. Выплавленная сталь имеет 78 1150- 1300 МПа. От 1030-1180МПа, 16%, при этом коэффициент вязкости К$ 1,74 - 1,86, а чувствительность к перекосу на образцах с надрезом равна 0,15 - 0.22. 2 с.п. ф-лы, 1 табл. (Л С

Примечание. Свойства стали после закалки (930-950°С) и отпуска (60t°C, 2 ч)

Продолжение таблицы

| Авторское свидетельство СССР Ns 1550939 | |||

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Сталь | 1982 |

|

SU1126623A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-06-30—Публикация

1989-04-27—Подача