Изобретение относится к черной металлургии, конкретнее к составам ванадий- и азотсодержащих лигатур для комплексного легирования стали и чугуна и композициям металлошихт, используемым для их получения.

Цель изобретения повышение качества лигатуры и повышение степени усвоения легирующих компонентов.

Лигатура, содержащая ванадий, азот, кремний, марганец, хром, алюминий, углерод и железо, содержит компоненты в следующем соотношении, мас. Ванадий 40-60 Азот 9-12 Кремний 1-14 Алюминий 0,3-5,0 Хром 1-10 Марганец 1-6 Углерод 0,2-1,0 Железо Остальное

При этом металлошихта для получения лигатуры, включающая измельченный базовый ванадийсодержащий сплав, дополнительно содержит порошковый первичный алюминий при следующем соотношении фракций, входящих в ее состав, мас. Первичный алюминий (фракция 0,05-0,80 мм) 0,5-6,0 Силикотермический феррованадий (фракция 0,01-0,05 мм) 1-20 Силикотермический феррованадий (фракция 0,15-0,50 мм) 1-20 Силикотермический феррованадий (фракция 0,05-0,15 мм) Остальное

Повышение содержания ванадия в лигатуре до 40 мас. делает технологию получения более простой и экономичной, позволяя получать лигатуру методом самораспространяющегося высокотемпературного синтеза (СВС). Повышение концентрации ванадия в лигатуре до 40 мас. позволяет в большем количестве использовать в шихте стандартный феррованадий, среднее содержание ванадия в котором находится на уровне 38-42 мас. Это расширяет сырьевую базу для получения лигатуры и повышает ее качество (плотность, содержание азота, однородность по азоту).

Уменьшение содержания марганца в лигатуре до 1-6 мас. и кремния в сплаве до 1-14 мас. обеспечивает при таком содержании ванадия (40-60 мас.) достаточно полное спекание нитридной фазы и железокремниймарганцевой прокладки. Однако при повышении нижнего предела содержания ванадия в лигатуре до 40 мас. верхний предел марганца в ней должен быть уменьшен до 6 мас. а кремния до 14 мас.

При таких соотношениях ванадия, марганца и кремния лигатура может быть получена по технологии СВС и при этом обеспечивается сравнительное высокое содержание в ней азота (9 мас.).

В лигатуре ванадий реагирует с азотом реакционного газа с образованием нитридов, спекания которых в монолитную массу зависит от соотношения других составляющих получаемой лигатуры, в частности железа, кремния, марганца, хрома, углерода и алюминия. Предлагаемое соотношение этих компонентов, обеспечиваемое в свою очередь составом металлошихты, способствует при температурах горения лигатуры получению жидкоподвижной прослойки и последующему плотному спеканию нитридной фазы и железокремниймарганцевой прокладки.

Нижний предел содержания ванадия в лигатуре (35 мас.) выбран с учетом того, что при концентрации ванадия менее 40% горение сплава в режиме СВС проходит нестационарно, лигатура получается недостаточно спеченной, меньшей плотности и с недостаточно равномерным распределением азота в слитке.

Верхний предел содержания ванадия (60 мас.) ограничивается как с технологической точки зрения (снижение плотности сплава), так и с позиций экономии: исходный сплав, используемый для получения методом СВС азотсодержащей лигатуры, слишком дорог, что уменьшает эффективность получения и использования азотсодержащей лигатуры.

Пределы содержания ванадия в предлагаемом сплаве (40-60%) оптимальны еще и потому, что они обеспечивают требуемое содержание азота в сплаве (9-12 мас.), что в свою очередь приводит к целесообразному для легирования большинства марок соотношению ванадия и азота в сплаве 4-5:1.

Концентрация азота в лигатуре с точки зрения целесообразного соотношения между ванадием и азотом должно быть не менее 9 мас. и не более 12 мас. При большем содержании азота в лигатуре, получаемой, например, при более высоких давлениях реакционного газа, происходит выделение нитридной фазы, плотность спекания слитка нарушается, что приводит к снижению усвоения азота.

В то же время снижение содержания азота в лигатуре до менее 9 мас. достигаемое уменьшением реакционного давления, вследствие неустойчивости процесса горения приводит к снижению стабильности основных свойств (плотности, однородности распределения азота и др.).

Хром в предлагаемом соотношении расширяет концентрационный интервал стабильного существования σ-фазы феррованадия, что в свою очередь способствует стабильному горению сплава в режиме СВС и получению нужных его свойств. В то же время при содержании хрома менее 1 мас. это влияние мало сказывается на свойствах лигатуры, а при содержании хрома более 10 мас. происходит дополнительное выделение нитридной фазы из лигатуры, что снижает ее качество, в частности плотность.

Марганец в предлагаемом соотношении также способствует повышению качества получаемой лигатуры. Его концентрация увязывается с содержанием других компонентов (Si, C, Fe), которые при температурах горения сплава образуют жидкоподвижные прослойки, в которые диспергируется нитридная фаза. Получение лигатуры плотной структуры и однородного содержания по азоту в слитке достигается при содержании марганца в лигатуре в пределах 1-6 мас. Повышение его содержания до более 6 мас. приводит к самостоятельному выделению нитридной фазы и нарушению целесообразной структуры слитка, а менее 1 мас. уменьшает объем необходимой жидкой прослойки, что также нецелесообразно.

Получению оптимального количества жидкой фазы способствуют также кремний и углерод сплава. Однако при содержании кремния в сплаве больше 14 мас. последний образует значительное количество самостоятельной нитридной фазы, выделяющейся на поверхности спеченного сплава, снижая в целом плотность сплава. В то же время и снижение кремния менее 1 мас. нерационально, так как приводит к удорожанию сплава.

Углерод в предлагаемых пределах (0,2-1,0 мас.) способствует повышению смачивающей способности жидкой прослойки, и снижение его содержания до менее 0,2 мас. или увеличение до более 1 мас. приводит к нарушению оптимальной структуры сплава.

Алюминий в предлагаемых пределах обеспечивает постоянную скорость горения сплава при более высоких температурах и его добавки приводят к заметному снижению пористости готового материала. Однако увеличение его содержания до более 5 мас. нерационально, а уменьшение до менее 0,3 мас. приводит к заметному увеличению пористости и, следовательно, снижению плотности лигатуры и показателей усвоения легирующих элементов.

Предлагаемый сплав получают методом самораспространяющегося высокотемпературного синтеза в атмосфере азота высокой частоты (99,9%), используя в качестве базового сплава силикотермический феррованадий. Для получения структуры сплава с повышенной плотностью к исходному сплаву добавляют порошковый алюминий с размером частиц 0,05-0,80 мм в количестве 0,5-6,0 мас.

Силикотермический феррованадий, получаемый при использовании в шихте технической пятиокиси ванадия (V2O5 75-94 мас.) и повышенной доли конвертерного ванадиевого шлака, содержит мас. ванадий 34-60, марганец 1-10, кремний 1-20, хром 1-10, алюминий 0,2-1, углерод 0,1-1,5, железо остальное.

Горение его в атмосфере азота под давлением 50-130 атм отрабатывалось экспериментально с использованием материалов различной крупности. При этом было выявлено, что устойчивость горения выбранного в качестве основы сплава обеспечивается не только вводом первичного алюминия с размером частиц 0,05-0,80 мм, но и подбором преимущественного и дополнительного размера фракции основного материала. Для сплава, выбранного в качестве основы (силикотермического феррованадия), рекомендуемый преимущественный размер частиц материала должен составлять 0,05-0,15 мм. Однако для полного достижения цели необходимо вводить в шихту в определенном соотношении также и фракцию размером 0,01-0,05 и 0,015-0,50 мм. При нарушении этих соотношений режим горения сплава в режиме СВС происходит медленно или совсем прекращается.

П р и м е р. Силикотермический феррованадий, содержащий, мас. ванадий 46,6, марганец 3,4, кремний 5,6, хром 2,4, алюминий 0,5, углерод 0,64, железо остальное, измельчали в специальном пневмоизмельчителе до крупности 0,01-0,5 мм. Для получения шихты использовали фракцию 0,1-0,25 мм, из которой выделили фракции 0,01-0,05 мм, 0,05-0,15 мм, 0,15-0,50 мм. Механическую смесь этих фракций, брали в соотношении 1:8:1. К тщательно перемешанной смеси различных фракций силикотермического феррованадия добавили 3 мас. порошкового первичного алюминия с размером частиц 0,05-0,80 мм и вновь тщательно перемешали. Полученная шихта содержала, мас. сплав фракций 0,01-0,05 мм 9,7, сплав фракций 0,15-0,50 мм 9,7, порошковый первичный алюминий фракций 0,05-0,8 мм 2,9, остальное сплав фракций 0,05-0,15 мм.

Полученную шихту навесками по 5 кг нагружали в реактор СВС объемом 12 л и под давлением 120-130 ати азота высокой частоты зажигали шихту экзотермической запальной смесью. Дальнейшее взаимодействие шихты с азотом происходило в самоподдерживающемся режиме за счет тепла, выделяемого при реакциях нитридообразования компонентов базового сплава.

Полученный в виде хорошо спеченных брикетов сплав использовали для легирования стали 50ХГФА ванадием, хромом, марганцем и азотом. Всю навеску сплава, рассчитанную на получение в стали 0,2 мас. ванадия, отдавали в ковш, в который сливали предварительно раскисленный металл. Непосредственно перед выпуском из печи металл содержал, мас. C 0,51; Si 0,35; Cr 1,01; Mn 0,86; V 0,02; N 0,01.

После легирования металла сплавом содержание в стали возросло, до содержания мас. кремний до 0,37, хром до 1,03, марганец до 0,88, ванадий до 0,22, азот до 0,054. Степень усвоения этих компонентов 90-96%

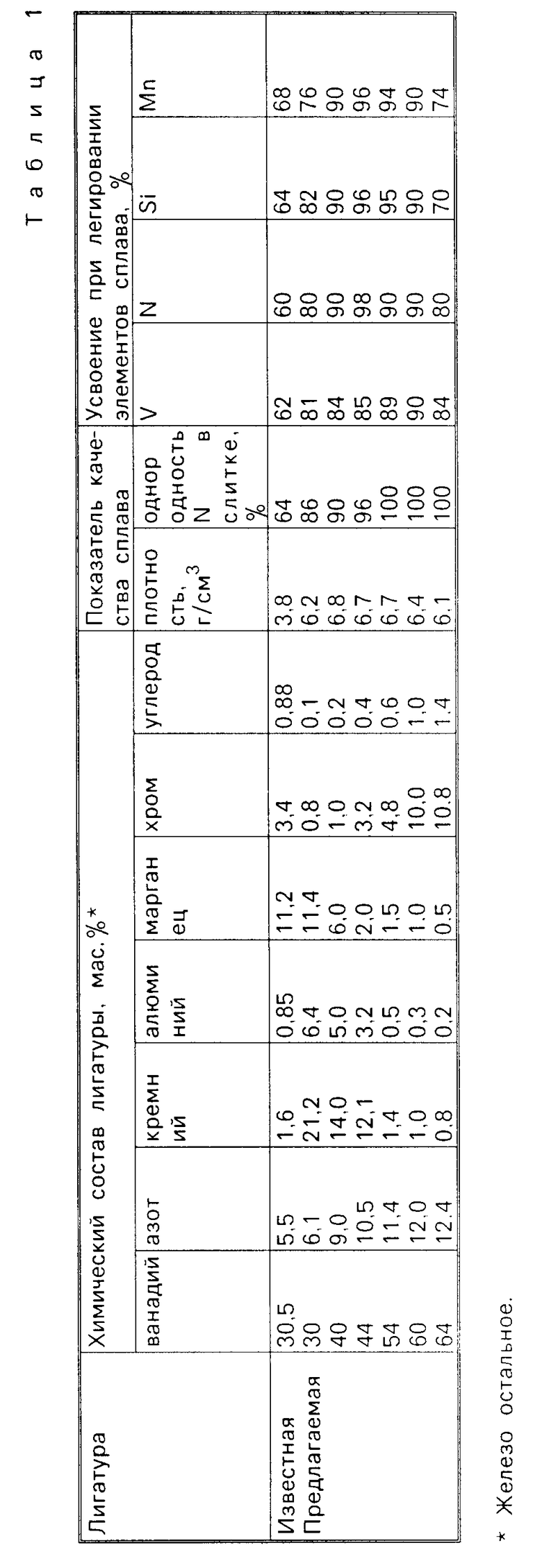

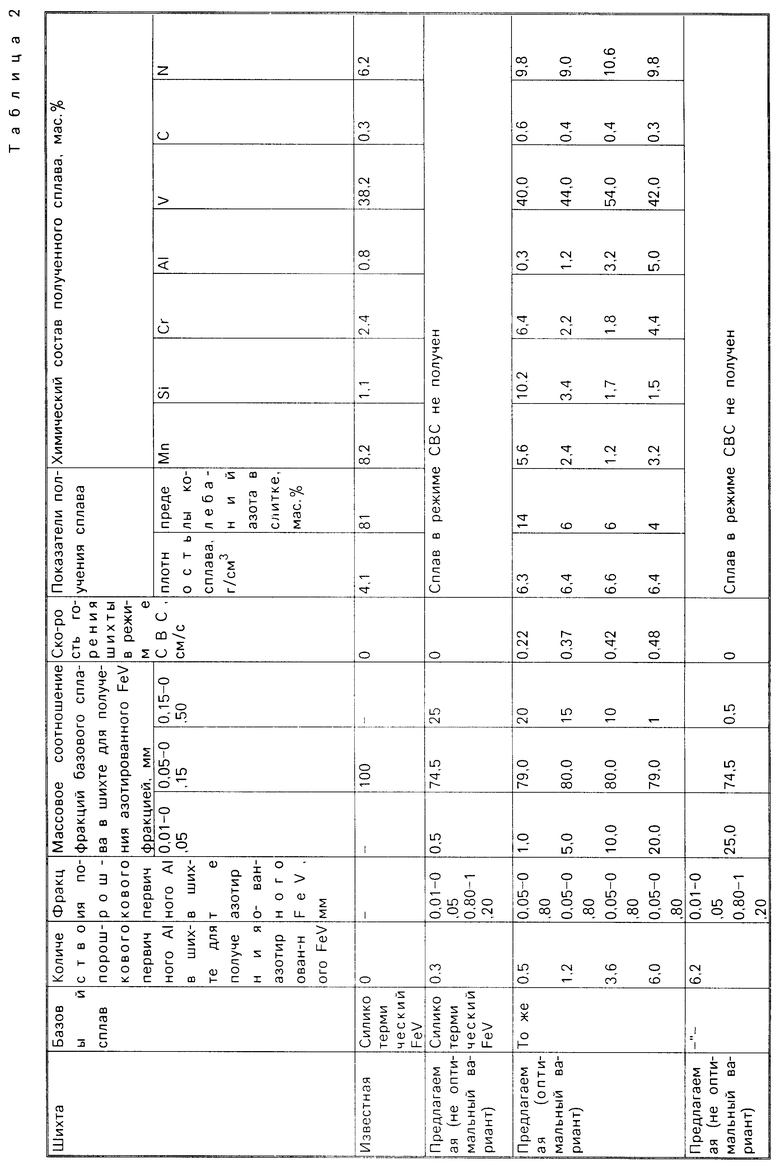

Наряду с этим были получены и использованы для легирования сплавы других составов, в том числе и известных составов. Полученные результаты приведены в табл. 1 и 2.

Из данных, представленных в табл. 1 и 2, следует, что предлагаемый сплав обладает большей плотностью, чем известный, и большей однородностью слитка по содержанию в нем азота. Отмеченные преимущества способствуют повышению усвоения компонентов сплава при его использовании для легирования стали. При этом проведенные испытания показали, что предлагаемый сплав во всех случаях превосходит известный по степени усвоения ванадия и азота, так как при его введении в металл в месте его ввода происходит локальное раскисление содержащимся в сплаве кремнием и марганцем, что, естественно, уменьшает угар ванадия и окисление нитридов ванадия сплава.

Предлагаемая шихта для получения лигатуры в предлагаемых пределах компонентов, отработанная специально для получения ее высокопроизводительным методом СВС, существенно повышает качество лигатуры и расширяет возможность выплавки сталей общего назначения, легированных азотом.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЗОТСОДЕРЖАЩАЯ ЛИГАТУРА, ПОЛУЧЕННАЯ МЕТОДОМ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА | 2008 |

|

RU2370562C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 2011 |

|

RU2462526C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТИРОВАННЫХ ФЕРРОСПЛАВОВ И ЛИГАТУР | 2006 |

|

RU2331691C2 |

| Способ получения азотсодержащих лигатур | 2024 |

|

RU2829231C1 |

| Способ получения азотсодержащих лигатур на основе хрома | 2024 |

|

RU2829233C1 |

| Лигатура | 1986 |

|

SU1411350A1 |

| Чугун | 1990 |

|

SU1723180A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩЕГО СПЛАВА ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ И ЧУГУНА И АЗОТСОДЕРЖАЩИЙ СПЛАВ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ И ЧУГУНА | 2011 |

|

RU2479659C1 |

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

| Способ получения азотированного силикомарганца | 2023 |

|

RU2830486C1 |

Изобретение относится к черной металлургии, в частности к составам ванадий- и азотсодержащих лигатур. Цель изобретения - повышение качества лигатуры и степени усвоения легирующих компонентов. Лигатура содержит ванадий, азот, марганец, кремний, хром, алюминий, углерод и железо при следующем соотношении компонентов, мас.%: ванадий 4 - 60, азот 9 - 12, марганец 1 - 6, кремний 1 - 14, хром 1 - 10, алюминий 0,3 - 5,0, углерод 0,2 - 1,0, железо - остальное, при этом шихта для получения сплава, включающая базовый ванадийсодержащий сплав, дополнительно содержит первичный алюминий при следующем соотношении компонентов, мас.%: первичный алюминий фракций 0,05 - 0,8 мм 0,5 - 6; силикотермический феррованадий фракций 0,01 - 0,05 мм 1 - 20; силикотермический феррованадий фракций 0,15 - 0,50 мм 1 - 20; силикотермический феррованадий фракций 0,05 - 0,15 мм - остальное. Изменение соотношений в лигатуре ванадия, азота, марганца и кремния приводит к существенному повышению качества (плотности и равномерности распределения азота), на 15 - 20% повышает степень усвоения сталью легирующих компонентов и снижает ее себестоимость. 2 табл.

Ванадий 40 60

Азот 9 12

Марганец 1 6

Кремний 1 14

Хром 1 10

Алюминий 0,3 5,0

Углерод 0,2 1,0

Железо Остальное

2. Шихта для получения лигатуры, включающая измельченный базовый ванадийсодержащий сплав, отличающаяся тем, что, с целью повышения качества получаемой лигатуры и степени усвоения из нее легирующих компонентов, она дополнительно содержит порошковый первичный алюминий при следующем соотношении и гранулометрическом составе компонентов, мас.

Первичный алюминий (фракция 0,05 0,80 мм) 0,5 6,0

Силикотермический феррованадий (фракция 0,01 0,05 мм) 1 20

Силикотермический феррованадий (фракция 0,15 0,50 мм) 1 20

Силикотермический феррованадий (фракция 0,05 0,15 мм) Остальное

| СПЛАВ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ | 0 |

|

SU246861A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-06-27—Публикация

1987-03-12—Подача