Изобретение относится к металлургии, в частности к производству азотсодержащих сплавов для легирования аустенитных сталей (стали Гатфильдй, нержавеющих, жаропрочных, немагнитных), имеющих повышенное содержание азота (0,1-1,0%).

Цель изобретения - повышение комплекса механических свойств, трещиноустойчивости обрабатываемых аустенитных сталей и снижение расхода лигатуры.

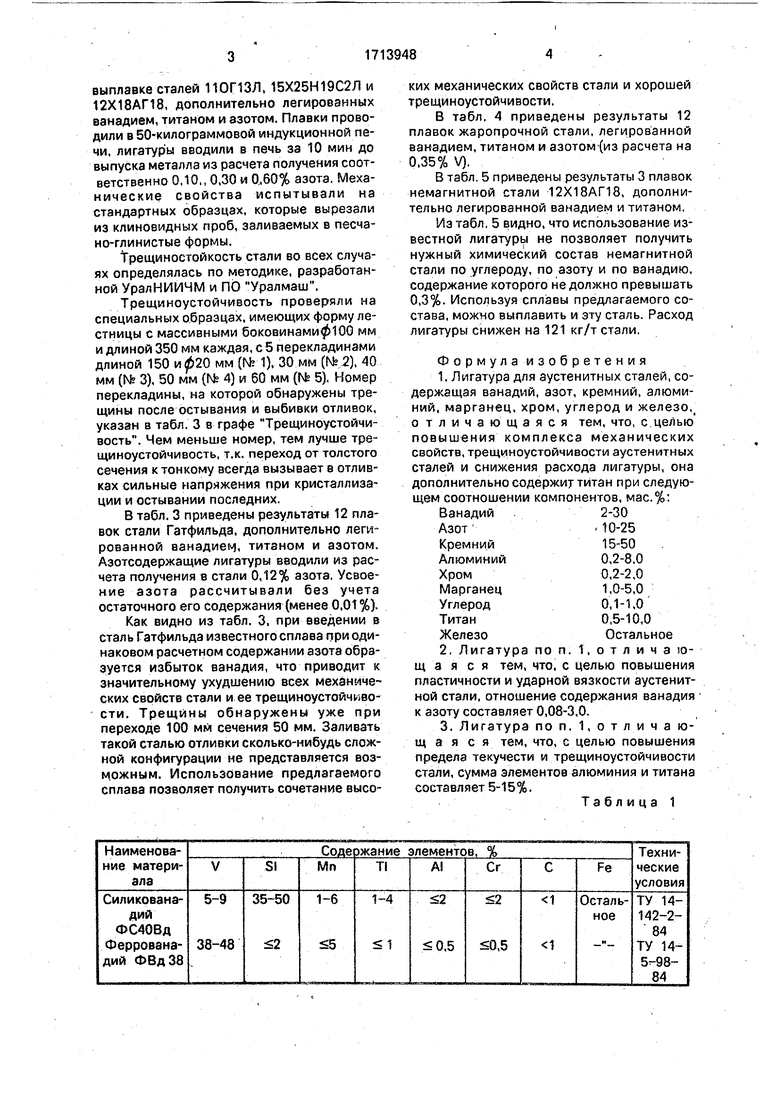

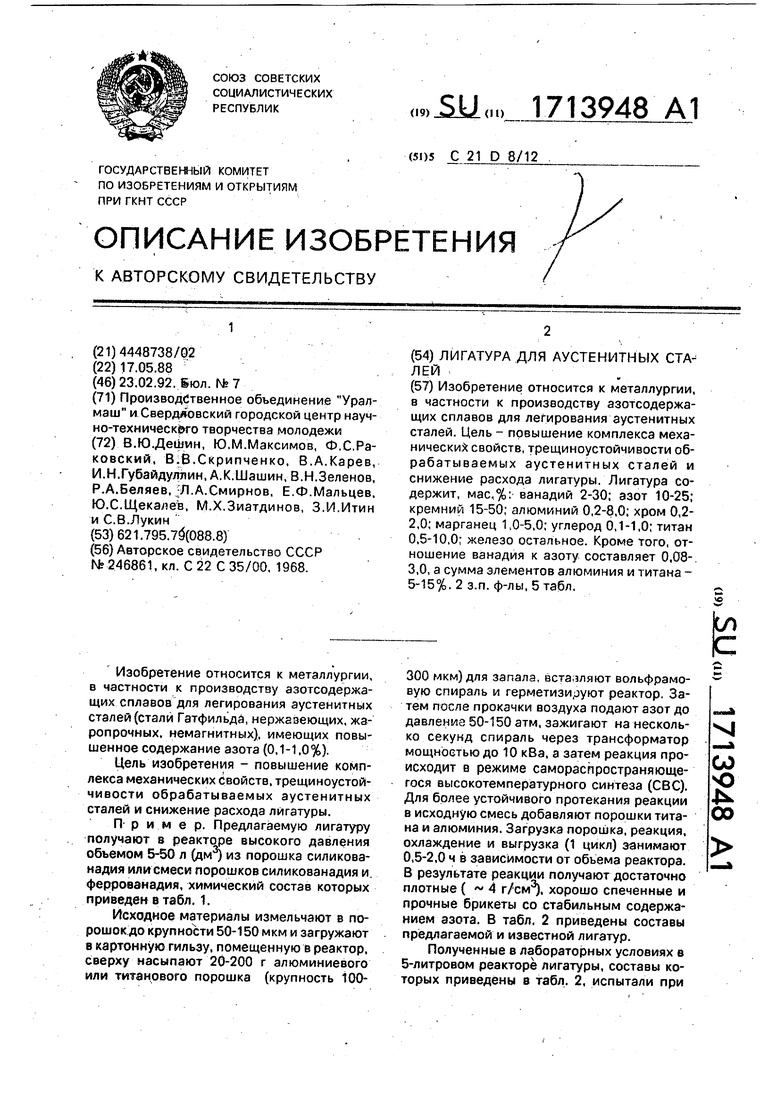

П- р им е р. Предлагаемую лигатуру получают в реакторе высокого давления объемом 5-50 л ( из порошка силикованадия или смеси порошков силикованадия и. фергрованадия, химический состав которых приведен в табл. 1.

Исходное материалы измельчают в порошокдо крупности 50-150 мкм и загружают в картонную гильзу, помещенную в реактор, вверху насыпают 20-200 г алюминиевого или титанового порошка (крупность 100300 мкм) для запала, вставляют вольфрамовую спираль и герметизируют реактор. Затем после прокачки воздуха подают азот до давление 50-150 атм, зажигают на несколько секунд спираль через трансформатор мощностью до 10 кВа, а затем реакция происходит в режиме самораспространяющегося высокотемпературного синтеза (СВС). Для более устойчивого протекания реакции в исходную смесь добавляют порошки титана и алюминия. Загрузка порошка, реакция, охлаждение и выгрузка (1 цикл) занимают 0,5-2,0 ч в зависимости от обьема реактора. В результате реакции получают достаточно плотные ( 4 г/см хорошо спеченные и прочные брикеты со стабильным содержанием азота. В табл, 2 приведены составы предлагаемой и известной лигатур.

Полученные в лабораторных условиях в 5-литровом реакторе лигатуры, составы которых приведены в табл. 2, испытали при

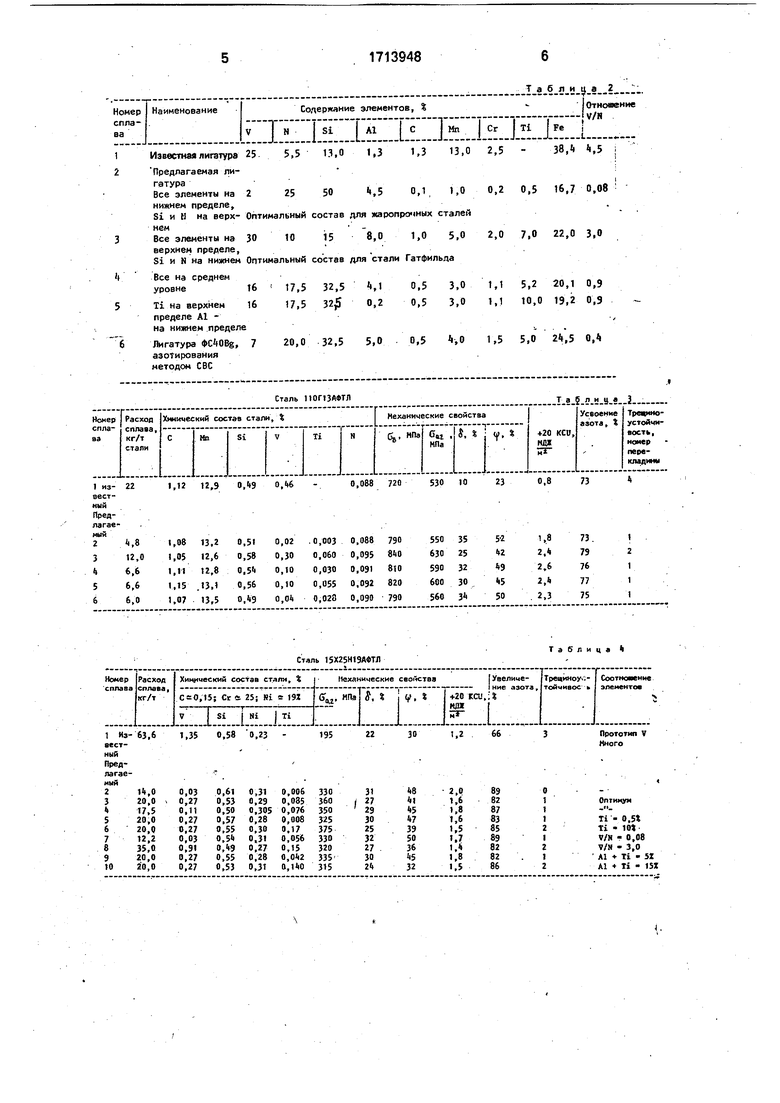

выплавке сталей 110Г13Л. 15Х25Н19С2Л и 12Х18АГ18, дополнительно легированных ванадием, титаном и азотом. Плавки проводили в 50-килограммовой индукционной печи, лигатуры вводили в печь за 10 мин до выпуска металла из расчета получения соответственно 0.10., 0.30 и О,.60% азота. Механические свойства испытывали на стандартных образцах, которые вырезали из клиновидных проб, заливаемых в песчано-глинистые формы,

Трещиностойкость стали во всех случаях определялась по методике, разработанной УралНИИЧМ и Пй Уралмаш.

Трещиноустойчивость проверяли на специальных образцах, имеющих форму лестницы с массивными боковинамифЮО мм и длиной 350 мм каждая, с 5 перекладинами длиной 150 и 20 мм (№1). 30 мм (№2), 40 мм (№ 3), 50 мм (bfc 4) и 60 мм (№ 5). Номер перекладины, на которой обнаружены трещины после остывания и выбивки отливок, указан в табл. 3 в графе Трещиноустойчивость. Чем меньше номер, тем лучше трещиноустойчивость. т.к. переход от толстого сечения к тонкому всегда вызывает в отливках сильные напряжения при кристаллизации и остывании последних.

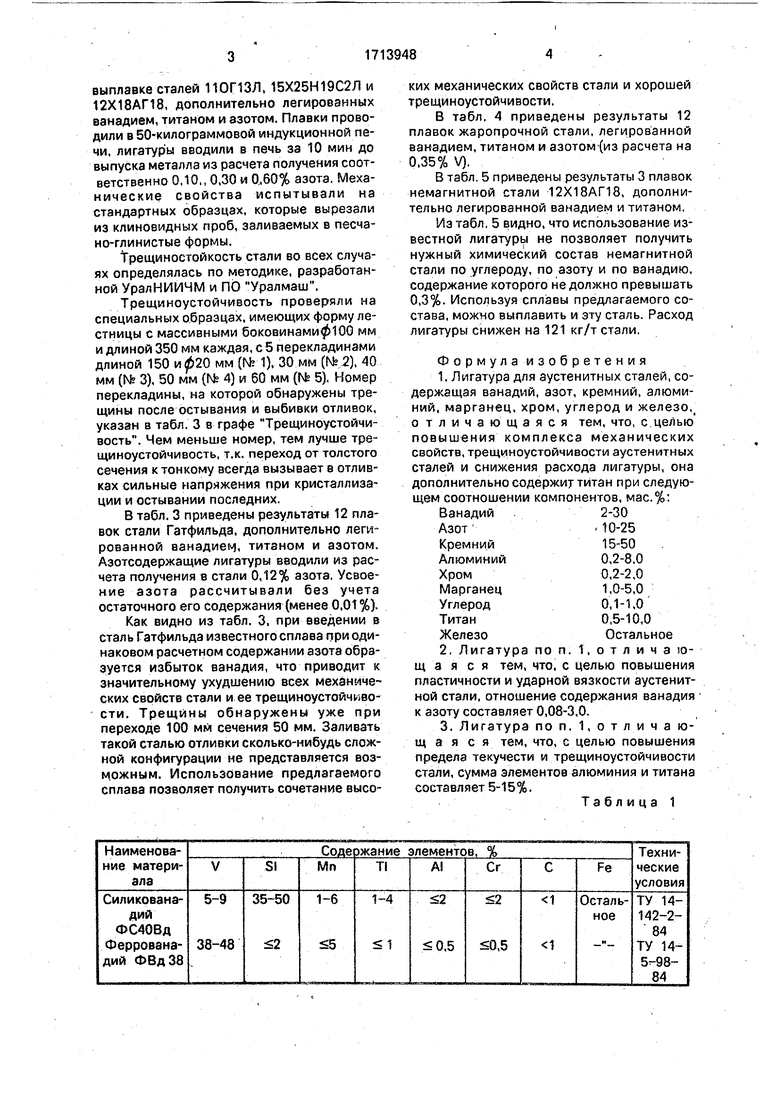

В табл. 3 приведены результаты 12 плавок стали Гатфильда, дополнительно легированной ванадиен, титаном и азотом. Азотсодержащие лигатуры вводили из расчета получения в стали 0,12% азота. Усвоение азота рассчитывали без учета остаточного его содержания (менее 0,01%). Как видно из табл. 3. при введении в сталь Гатфильда известного сплава Г1ри одинаковом расчетном содержании азота образуется избыток ванадия, что приводит к значительному ухудшению всех механических сврйств стали и ее трещиноустойчивости. Трещины обнаружены уже при переходе 100 мй сечения 50 мм. Заливать такой сталью отливки сколько-нибудь сложной конфигурации не представляется возм.ожным. Использование предлагаемого сплава позволяет получить сочетание высоких механических свойств стали и хорошей трещиноуСтойчивости.

В табл. 4 приведены результаты 12 плавок жаропрочной стали, легированной ванадием, титаном и азотом-(из расчета на 0,35% V).

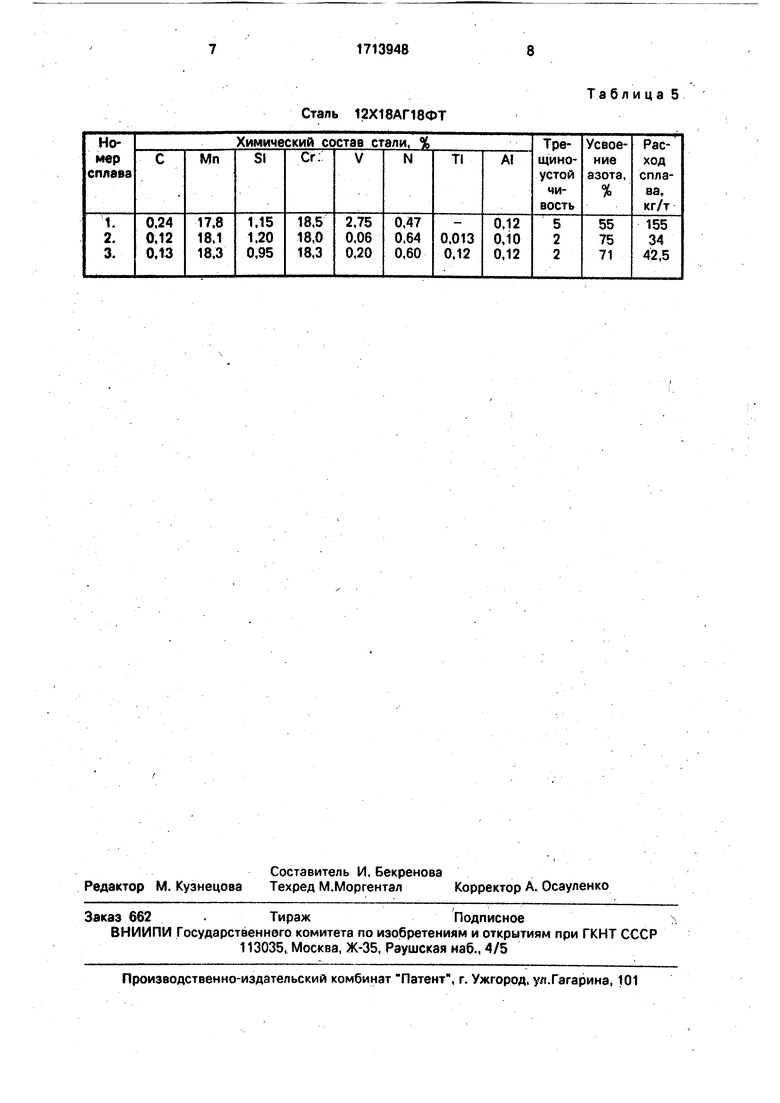

В табл. 5 приведены результаты 3 плавок немагнитной стали 12Х18АГ18. дополнительно легированной ванадием и титаном.

Из табл. 5 видно, что использование известной лигатурь не позволяет получить нужный химический состав немагнитной стали по углероду, по азоту и по ванадию, содержание которого не должно превышать 0,3%. Используя спл1авы предлагаемого состава, можно выплавить и эту сталь. Расход лигатуры снижен на 121 кг/т стали.

Формул а и 3 о бретени я

1.Лигатура для аустенитных сталей, содержащая ванадий, азот, кремний, алюминий, марганец, хром, углерод и железо. отличающаяся тем, что, с целью повышения комплекса механических свойств, трещиноуСтойчивости аустенитных сталей и снижения расхода лигатуры, она дополнительно содержит тИтан при следующем соотношении компонентов, мас.%:

Ванадий .2-30

10-25

Азот 15-50

Кремний 0,2-8.0

Алюминий 0,2-2.0

Хром 1,0-5,0

Марганец 0,1-1,0

Углерод 0,5-10,0

Титан Остальное

Железо

2.Лигатура по п. 1, отличающ а я с я тем, что, с целью повышения пластичности и ударной вязкости аустенитной стали, отношение содержания ванадия к азоту составляет 0,08-3,0.

3.Лигатура по п. 1, о т ли чающаяся тем, что, с целью повышения предела текучести и трещиноуСтойчивости стали, сумма элементов алюминия и титана составляет 5-15%.

Таблица1 гатура Все элементы на 2 25 50 t.S 0,1 нижнем пределе. Si и Н на верх- Оптимальный состав для жаропрочных нем 3 Все элементы на 30 10 15 8,0 1,0 верхнем пределе. Si и N на нижней Оптимальный состав для стали Гатфил ( Все На среднем уровне Тб 17,5 32,5 «1,1 0,5 5 Ti на верхнем 16 17,5 32 0,2 0,5 пределе А1 на нижнем пределе б Лигатура ФClOBg, 7 20,0 32,5 5,0 0,5 азотирования методом СВС 1 t,0 0,2 0,5 16,7 0,08 талей 5,0 2,0 7,0 22,0 3,0 да 3,0 1,1 5,2 20,1 0,9 3,0 1,1 10,0 19,2 0,9 . i.O 1,5 5,0 2,5 0,«

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩЕГО СПЛАВА ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ И ЧУГУНА И АЗОТСОДЕРЖАЩИЙ СПЛАВ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ И ЧУГУНА | 2011 |

|

RU2479659C1 |

| АЗОТСОДЕРЖАЩАЯ ЛИГАТУРА, ПОЛУЧЕННАЯ МЕТОДОМ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА | 2008 |

|

RU2370562C1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛЕЙ АЗОТОМ | 2009 |

|

RU2394107C2 |

| Способ химико-термической обработки металлических порошков для производства сталей и жаропрочных сплавов, упрочненных дисперсными оксидами | 2019 |

|

RU2780653C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛЕГИРУЮЩЕГО МАТЕРИАЛА НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2002 |

|

RU2210615C1 |

| ОСОБО ЧИСТЫЙ НИЗКОУГЛЕРОДИСТЫЙ ФЕРРОТИТАН | 2003 |

|

RU2247791C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕХАНИЧЕСКИ ЛЕГИРОВАННОЙ АЗОТСОДЕРЖАЩЕЙ СТАЛИ | 2010 |

|

RU2425166C1 |

| МАЛОМАГНИТНАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2017 |

|

RU2656323C1 |

| НЕРЖАВЕЮЩАЯ СТАЛЬ | 1992 |

|

RU2017856C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩЕГО МАТЕРИАЛА НА ОСНОВЕ НИТРИДОВ МЕТАЛЛОВ ДЛЯ ЛИГАТУР ТИТАНОВЫХ СПЛАВОВ И АЗОТСОДЕРЖАЩИЙ МАТЕРИАЛ ДЛЯ ЛИГАТУР ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2422246C1 |

Изобретение относится к металлургии, в частности к производству азотсодержащих сплавов для легирования аустенитных сталей. Цель - повышение комплекса механический? свойств, трещиноустойчивости об- рабатываемых аустенитных сталей и снижение расхода лигатуры. Лигатура содержит, мас,%: ванадий 2-30; азот 10-25; кремний 15-50; алюминий 0,2-8,0; хром 0,2- 2,0; марганец 1,0-5,0; углерод 0,1-1,0; титан 0,5-10,0; железо остальное. Кроме того, отношение ванадия к азоту составляет 0,08-. 3,0, а сумма элементов алюминия и титана - 5-15%. 2 з.п. ф-лы, 5 табл.

Сталь 15Х25Н19А ТЛ

Таблица 4

Сталь 12Х18АГ18ФТ

Таблица 5

| СПЛАВ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ | 0 |

|

SU246861A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-02-23—Публикация

1988-05-17—Подача