Настоящее изобретение относится к соединению встык многоосных сеток бумагоделательной машины.

В процессе производства бумаги целлюлозный волокнистый холст изготавливают посредством нанесения волокнистой суспензии, то есть водной дисперсии целлюлозных волокон, на движущуюся формующую сетку в формующей части бумагоделательной машины. Через формующую сетку из суспензии просачивается большое количество воды, и целлюлозный волокнистый холст остается на поверхности формующей сетки.

Из формующей части бумагоделательной машины свежеизготовленный целлюлозный волокнистый холст направляют в прессовую часть, которая содержит ряд прессовых валков. Целлюлозный волокнистый холст пропускают через прессовые валки, поддерживаемые прессовой подкладной сеткой, или, как это часто случается, между двумя такими прессовыми подкладными сетками. В прессовых валках целлюлозный волокнистый холст подвергают воздействию сжимающих сил, которые выжимают из него воду и которые сцепляют друг с другом целлюлозные волокна холста с целью превращения целлюлозного волокнистого холста в бумажное полотно. Прессовая подкладная сетка, или сетки, принимает воду, и в идеальном случае вода не поступает обратно к бумажному полотну.

В конце концов, бумажное полотно направляют в сушильную часть, которая включает в себя, по меньшей мере, один ряд вращающихся сушильных барабанов или цилиндров, которые изнутри подогревают паром. Свежеизготовленное бумажное полотно направляют по извилистой траектории последовательно вокруг каждого из ряда барабанов посредством сушильной сетки, которая удерживает бумажное полотно вплотную на поверхности барабанов. Нагретые барабаны уменьшают содержание воды в бумажном полотне до желаемого уровня посредством испарения.

Следует принимать во внимание, что все сетки - формующая, прессовая подкладная и сушильная, принимают на бумагоделательной машине форму бесконечных полотен и действуют по типу конвейеров. Также следует принимать во внимание, что производство бумаги представляет собой непрерывный процесс, который протекает со значительными скоростями. То есть волокнистую суспензию непрерывно наносят на формующую сетку в формующей части, в то время как свежеизготовленное бумажное полотно непрерывно наматывают на валки после того, как оно выходит сушильной части.

Настоящее изобретение относится, в основном, к сеткам, используемым в прессовой части, широко известным как прессовые подкладные сетки; но оно также может найти применение для сеток, используемых в формующей части и в сушильной части, так же как и в сетках, используемых в качестве основы для конвейерных лент, применяемых в технологическом процессе производства бумаги с полимерным покрытием, таких, например, как конвейерные ленты для пресса с удлиненной зоной прессования.

Прессовые подкладные сетки играют важную роль в процессе изготовления бумаги. Одна из их функций, как обозначено выше, состоит в поддержании и перемещении бумажного полотна, изготавливаемого посредством прессовых валков.

Прессовые подкладные сетки также используются при чистовой обработке поверхности бумажного полотна. То есть прессовые подкладные сетки выполняют с гладкими поверхностями и равномерно упругими структурами так, чтобы в процессе прохождения через прессовые валки бумаге придавалась гладкая, без каких-либо отпечатков поверхность.

Возможно, наиболее важным является то, что прессовые подкладные сетки принимают большое количество воды, выделяемое из мокрой бумаги на прессовом валке. Для выполнения этой функции внутри прессовой подкладной сетки в буквальном смысле должно быть предусмотрено обычно упоминающееся как свободный объем, куда может уходить вода, и сетка должна иметь соответствующую водопроницаемость в течение всего периода ее нормальной эксплуатации. Наконец, прессовые подкладные сетки должны обладать способностью предотвращения того, чтобы вода, принятая из мокрой бумаги, поступала обратно и вновь увлажняла бумагу после выхода с прессового валка.

Современные прессовые подкладные сетки используют в широком ассортименте конструкций, разработанных для удовлетворения потребностей бумагоделательных машин, на которых они установлены, для производимых сортов бумаги. Как правило, они содержат тканую несущую сетку, в которую вшивают иглой прокладку из тонкого нетканого волокнистого материала. Несущие сетки могут быть вытканы из пучков элементарного волокна, скрученного элементарного волокна, многонитевого волокна или скрученных многонитевых волокон и могут быть выполненными однослойными, многослойными или ламинированными. Пучки волокон обычно получают выдавливанием из любой из нескольких синтетических полимерных смол, как, например, полиамидная или полиэфирная смолы, применяемых специалистами для кожуха бумагоделательной машины.

Тканые сетки принимают много различных форм. Например, они могут быть ткаными в форме бесконечного полотна или плоско-ткаными и затем приведенными в форму бесконечного полотна посредством соединения встык. Они также могут быть изготовлены посредством технологического процесса, обычно известного как непрерывная прошивка, при котором кромки по ширине несущей сетки выполнены с соединительными петлями с использованием их пучков волокон, ориентированных в направлении хода бумаги на машине (MD). При этом технологическом процессе MD пучки волокон непрерывно ткут назад и вперед между кромками по ширине сетки, у каждой кромки поворачивая назад и выполняя соединительную петлю. Изготовленную таким образом несущую сетку помещают в процессе установки на бумагоделательной машине в форме бесконечного полотна, и по этой причине ее именуют сеткой, соединяемой встык на машине. Для придания такой сетке формы бесконечного полотна две ее кромки по ширине соединяют встык между собой. Для облегчения соединения встык многие современные сетки содержат соединительные петли на поперечных кромках двух концевых частей сетки. Сами соединительные петли часто выполняют посредством пучков волокон сетки, ориентированных в направлении хода бумаги на машине (MD). Соединение встык обычно выполняют посредством сведения и прижатия друг к другу двух концевых частей сетки, переплетением между собой соединительных петель на двух концевых частях сетки и введением так называемого пальца, или штифта, в проход, ограниченный переплетенными соединительными петлями, для соединения между собой двух концевых частей сетки.

Кроме того, тканые несущие сетки могут быть ламинированы посредством помещения одной несущей сетки внутри бесконечного полотна, образованного другой, и посредством пришивания иглой прокладки из штапельного волокна сквозь обе несущие сетки для соединения их между собой. Одна или обе тканые несущие сетки могут представлять собой сетку, соединяемую встык на машине.

В любом случае, выполнены ли тканые несущие сетки в форме бесконечного полотна или соединяются встык для придания им такой формы, они имеют определенную длину, измеряемую в продольном направлении по их окружности, и определенную ширину, измеряемую в поперечном направлении от края до края. Поскольку конфигурации бумагоделательных машин варьируются в широком диапазоне, от производителей кожухов для бумагоделательных машин требуют, чтобы они изготавливали прессовые подкладные сетки и кожухи для бумагоделательной машины с размерами, необходимыми для соответствия индивидуальным требованиям в бумагоделательных машинах. Не приходится и говорить, что это требование затрудняет модернизацию производственного процесса, поскольку обычно каждая прессовая подкладная сетка должна быть изготовлена под заказ.

Сетки в современных бумагоделательных машинах могут иметь ширину от 5 до более 33 футов, длину от 40 до более 400 футов и вес от примерно 100 до более 3000 фунтов. Эти сетки изнашиваются и требуют замены. Замена сеток часто приводит к необходимости снятия машины с эксплуатации, извлечения изношенной сетки, настройки на установку сетки и установки новой сетки. Несмотря на то что многие сетки являются сетками с соединенными концами, около половины сеток, используемых в настоящее время на прессовых участках бумагоделательных машин, являются сетками, соединяемыми встык на машине. Считается, что некоторые конвейерные ленты, применяемые в технологическом процессе производства бумаги (PIPBs), обладают потенциалом соединения встык, выполненного при установке на машину, например транспортная лента, известная как Transbelt®. Установка сетки включает в себя натягивание корпуса сетки на машину и соединение концевых частей сетки для образования бесконечной конвейерной ленты.

В ответ на эту потребность при более быстром и эффективном производстве разнообразных прессовых подкладных сеток, отличающихся по длине и ширине, в последние годы прессовые подкладные сетки производились с применением технологического приема спиральной намотки, раскрытого в свободно переуступленном компании Rexfelt et al. патенте US №5,360,656, включенном в настоящее описание.

Патент US №5,360,656 раскрывает прессовую подкладную сетку, которая содержит несущую сетку, содержащую один или более слоев вшитого в нее иглой материала из штапельного волокна. Несущая сетка содержит, по меньшей мере, один слой, состоящий из спирально намотанной полосы тканого материала, ширина которой меньше ширины несущей сетки. Несущая сетка является бесконечной в продольном направлении, или в направлении хода бумаги на машине. Расположенные в длину нити спирально намотанной полосы образуют угол с продольным направлением прессовой подкладной сетки. Полоса тканого материала может быть выполнена плоско-тканой на ткацком станке, который уже тех, которые обычно используются при производстве кожухов бумагоделательных машин.

Несущая сетка содержит множество спирально намотанных и соединенных витков относительно узкой полосы тканого материала. Полосу материала ткут из пучков волокон, расположенных в длину (основа) и поперек (наполнение). Сопредельные витки спирально намотанной полосы материала могут быть соединены впритык друг к другу, и выполненное таким образом спиральное непрерывное соединение встык можно замкнуть посредством зашивания, сшивания стежками, плавления, сварки (например, ультразвуковой) или склеивания. В другом варианте сопредельные продольные участки кромки сопредельных спиральных витков можно расположить внахлестку при условии, что кромки имеют уменьшенную толщину во избежание образования увеличенной толщины в зоне соединения внахлестку. В другом варианте расстояние между расположенными в длину пучками волокон можно увеличить у кромок полосы так, что, когда сопредельные спиральные витки располагают внахлестку, расстояние между расположенными в длину нитями в зоне соединения внахлестку может оставаться неизменным.

В любом случае в результате получают тканую несущую сетку, которая принимает форму бесконечного полотна и имеет внутреннюю поверхность, продольное (по ходу бумаги на машине) направление и поперечное (под прямым углом к ходу бумаги на машине) направление. Затем боковые кромки тканой несущей сетки подрезают, чтобы они стали параллельными ее продольному (по ходу бумаги на машине) направлению. Угол между направлением тканой несущей сетки по ходу бумаги на машине и спирально непрерывным соединением встык может быть относительно небольшим, то есть обычно меньше 10 градусов. По тому же признаку пучки волокон полосы тканого материала, расположенные в длину (основа), образуют такой же относительно небольшой угол с продольным (по ходу бумаги на машине) направлением тканой несущей сетки. Таким же образом пучки волокон полосы тканого материала, расположенные поперек (наполнение), перпендикулярно пучкам волокон, расположенным в длину (основа), образуют такой же относительно небольшой угол с поперечным (под прямым углом к ходу бумаги на машине) направлением тканой несущей сетки. Вкратце, направление пучков волокон полосы тканого материала, расположенных как в длину (основа), так и поперек (наполнение), не совпадает с продольным (по ходу бумаги на машине) или поперечным (под прямым углом к ходу бумаги на машине) направлением тканой несущей сетки.

Прессовая подкладная сетка, содержащая такую несущую сетку, может именоваться многоосной прессовой подкладной сеткой. В то время как стандартные прессовые подкладные сетки содержат три оси: одну в направлении по ходу бумаги на машине (MD), одну в направлении под прямым углом к ходу бумаги на машине (CD) и одну в z-направлении, которое проходит перпендикулярно поверхности слоя сетки, многоосная прессовая подкладная сетка помимо этих трех осей содержит еще, по меньшей мере, две оси, определяемые направлениями систем пучков волокон в ее спирально намотанном слое или слоях. Кроме того, многоосная прессовая подкладная сетка содержит в z-направлении многочисленные протоки. В результате многоосная прессовая подкладная сетка содержит, по меньшей мере, пять осей. Вследствие своей многоосной структуры содержащая более одного слоя многоосная прессовая подкладная сетка демонстрирует превосходную сопротивляемость гнездованию и/или разрушению, реагируя на сжатие в прессовом валке во время технологического процесса производства бумаги, по сравнению с сеткой, содержащей слои несущей сетки, системы пучков волокон которых параллельны друг другу.

Вплоть до недавнего времени многоосные прессовые подкладные сетки описанного выше типа производились только в форме бесконечного полотна. По существу их применение было ограничено прессовыми участками, содержащими консольные прессующие валки и другие компоненты, которые позволяют устанавливать прессовую подкладную сетку с соединенными концами со стороны прессового участка. Несмотря на это относительная простота их изготовления и превосходная сопротивляемость сжатию привели к повышенному интересу и возрастающей потребности в многоосной прессовой подкладной сетке, которой можно придать бесконечную форму путем соединения встык в процессе установки на прессовом участке, тем самым делая возможным использование такой прессовой подкладной сетки на бумагоделательных машинах без консольных элементов. Соединяемые встык на машине многоосные прессовые подкладные сетки, разработанные для удовлетворения этой потребности, раскрыты в переуступленных компании Yook патентах US №5,916,421; 5,939,176 и 6,117,274, которые включены в настоящее описание.

Патент US №5,916,421 раскрывает соединяемую встык на машине многоосную прессовую подкладную сетку для прессовой части бумагоделательной машины, изготовленную из слоя несущей сетки, скомпонованного посредством спирального наматывания полосы материала во множество соприкасающихся витков, каждый из которых примыкает и прикрепляется к виткам, расположенным рядом с ним. Полученный в результате слой бесконечной несущей сетки выравнивают для изготовления первого и второго тонких пластов, соединенных друг с другом по сгибам около их кромок, ориентированных в ширину. Поперечные пучки волокон извлекают из каждого витка полосы материала по сгибам около кромок, ориентированных в ширину, для изготовления несвязанных участков продольных пучков волокон. Соединительный элемент, содержащий соединительные петли вдоль одной из его кромок, ориентированных в ширину, помещают между первым и вторым тонкими пластами сетки у каждого из сгибов около двух ориентированных в ширину кромок выровненного слоя несущей сетки. Между первым и вторым тонкими пластами сетки наружу выступают соединительные петли между несвязанными участками продольных пучков волокон. Первый и второй тонкие пласты сетки ламинируют друг к другу посредством пришивания сквозь них иглой прокладочного материала из штапельного волокна. Прессовую прокладочную сетку соединяют в бесконечную форму во время установки на бумагоделательную машину посредством введения штифта в проход, образованный переплетением соединительных петель около двух кромок, ориентированных в ширину.

Патент US №5,939,176 также раскрывает соединяемую встык на машине многоосную прессовую подкладную сетку. И в этом случае прессовую подкладную сетку изготавливают из слоя несущей сетки, скомпонованного посредством спирального наматывания полосы материала во множество соприкасающихся витков, каждый из которых примыкает и прикрепляется к виткам, расположенным рядом с ним. Полученный в результате слой бесконечной сетки выравнивают для изготовления первого и второго тонких пластов сетки, соединенных друг с другом по сгибам около их кромок, ориентированных в ширину. Поперечные пучки волокон извлекают из каждого витка полосы материала по сгибам около кромок, ориентированных в ширину, для изготовления соединительных петель. Первый и второй тонкие пласты сетки ламинируют друг к другу посредством пришивания сквозь них иглой прокладочного материала из штапельного волокна. Прессовую прокладочную сетку соединяют в бесконечную форму во время установки на бумагоделательную машину посредством введения штифта в проход, образованный переплетением соединительных петель около двух кромок, ориентированных в ширину.

Наконец, патент US №6,117,274 раскрывает еще одну соединяемую встык на машине многоосную прессовую подкладную сетку. И снова прессовую подкладную сетку изготавливают из слоя несущей сетки, скомпонованного посредством спирального наматывания полосы материала во множество соприкасающихся витков, каждый из которых примыкает и прикрепляется к виткам, расположенным рядом с ним. Полученный в результате слой бесконечной сетки выравнивают для изготовления первого и второго тонких пластов сетки, соединенных друг с другом по сгибам около их кромок, ориентированных в ширину. Поперечные пучки волокон извлекают из каждого витка полосы материала по сгибам около кромок, ориентированных в ширину, для изготовления несвязанных участков продольных пучков волокон. После этого соединяемую встык на машине несущую сетку, содержащую соединительные петли вдоль ее кромок, ориентированных в ширину, помещают между первым и вторым тонкими пластами сетки разровненного слоя несущей сетки. Между первым и вторым тонкими пластами сетки наружу выступают соединительные петли между несвязанными участками продольных пучков волокон. Первый тонкий пласт сетки, соединяемую встык на машине несущую сетку и второй тонкий пласт сетки ламинируют друг к другу посредством пришивания сквозь них иглой прокладочного материала из штапельного волокна. Прессовую прокладочную сетку соединяют в бесконечную форму во время установки на бумагоделательную машину посредством введения штифта в проход, образованный переплетением соединительных петель около двух кромок, ориентированных в ширину.

Как правило, стык является ответственной частью соединенной встык сетки, поскольку обеспечение однородного качества бумаги, минимального присутствия отпечатков и превосходной работоспособности сетки требует, чтобы стык был, насколько возможно, таким же, как и остальная часть сетки в отношении таких характеристик, как толщина, структура, прочность, пропускающая способность и т.д. Важно, чтобы область стыка любой пригодной для работы сетки вела себя в нагруженном состоянии и имела такую же способность к пропусканию воды и воздуха, как и остальная часть сетки, тем самым предотвращая периодическое оставление отпечатков на бумажном продукте, изготавливаемом областью стыка. Несмотря на значительные технические препятствия, связанные с выполнением требований по соединению встык, разработка соединяемых встык сеток является весьма насущной проблемой вследствие сравнительной простоты и безопасности их установки.

Как описано выше со ссылкой на патент US №5,939,176, зону CD многоосной сетки расщепляют на волокна и затем сетку складывают в этой зоне с расщепленными волокнами для выполнения соединительных петель. Недостатком этого подхода к созданию соединения встык в многоосной структуре сетки являются косички CD пучков волокон, которые образуются в области стыка. Эти косички являются следствием угла CD пучков волокон, который зависит от ширины полотна, длины сетки и наклона панели. Эти косички пучков волокон не закреплены в несущем тканом материале и могут свободно перемещаться в зону стыка. Эта проблема известна как миграция пучков волокон. Когда эта миграция происходит, CD концевые части перемещаются в зону стыка и затрудняют соединение встык (иногда в значительной степени). Кроме того, эти несвязанные пучки волокон не обеспечивают соответствующую равномерную опору для волокнистого прокладочного материала в зоне стыка.

Были предприняты попытки использования определенных клеев для связывания этих пучков волокон и предотвращения перемещения, но они имели ограниченный успех. Поэтому существует потребность в предотвращении перемещения пучков волокон в зоне стыка многоосных сеток.

Настоящее изобретение представляет собой способ соединения встык многоосных сеток. Этот способ предоставляет решение проблемы перемещения пучков волокон в зоне стыка.

Поэтому объектом изобретения является преодоление вышеупомянутых проблем при соединении встык сетки для производства бумаги.

Таким образом, настоящее изобретение представляет собой как способ изготовления сетки бумагоделательной машины, так и сетку, изготовленную этим способом.

Настоящее изобретение представляет собой способ соединения встык многоосной сетки бумагоделательной машины. Сетка выполнена в форме бесконечного полотна, выровненного в два слоя вдоль первого сгиба и второго сгиба. Пучки волокон, расположенные в направлении под прямым углом к ходу бумаги на машине (CD), извлечены из первого и второго сгибов для создания зон с расщепленными волокнами. В результате пучки волокон, расположенные в направлении по ходу бумаги на машине (MD), остаются несвязанными в зонах с расщепленными волокнами. Соединительные петли выполняют из несвязанных MD пучков волокон на первом и втором сгибах. Тонкий пористый материал непрерывно прикрепляют к обеим наружным поверхностям и CD кромкам сетки на каждом сгибе. Материал связывает CD пучки волокон вдоль CD кромок зон с расщепленными волокнами, в то же время позволяя соединительным петлям проходить сквозь материал. Сетку соединяют встык посредством переплетения соединительных петель из первого и второго сгибов и введения сквозь них штифта.

Другие аспекты настоящего изобретения заключаются в том, что пучки волокон в сетке расположены под небольшим углом относительно направлений CD и MD и, следовательно, некоторые из пучков волокон, извлеченных в направлении CD вдоль кромок зон с расщепленными волокнами, не располагаются по всей ширине сетки. В результате в неизменном состоянии остаются как полные пучки волокон, так и небольшие части CD пучков волокон; при этом и те и другие являются проблематичными в случае их перемещения в зону соединительной петли. Сетка выполнена из полосы тканого материала, ширина которой меньше ширины сетки, полоса материала представляет собой многослойный тканый материал с двумя боковыми кромками; боковые кромки выполнены так, что при непрерывном спиральном наматывании полосы материала для формирования сетки боковые кромки или примыкают друг к другу, или перекрывают друг друга для образования спирального витого соединения встык.

Следующие аспекты настоящего изобретения заключаются в том, что сетка предпочтительно представляет собой соединяемую встык на машине многоосную прессовую подкладную сетку для прессовой части бумагоделательной машины.

Предпочтительным является то, что тонкий пористый материал может представлять собой материал на основе полиамидного холста. По меньшей мере, один слой прокладочного материала из штапельного волокна может быть вшит иглой в сетку. По меньшей мере, некоторые из пучков волокон могут представлять собой одну из смол полиамида, полиэфира, полибутилентерефталата (РВТ) или любую другую смолу, обычно используемую для образования пучков волокон при изготовлении сеток для производства бумаги. Любой из пучков волокон может иметь поперечное сечение круглой формы, поперечное сечение прямоугольной формы или поперечное сечение некруглой формы.

Далее следует более подробное описание настоящего изобретения с частыми ссылками на фигуры, обозначенные ниже.

Настоящее изобретение очевидно из нижеследующего описания, иллюстрируемого прилагаемыми чертежами, на которых:

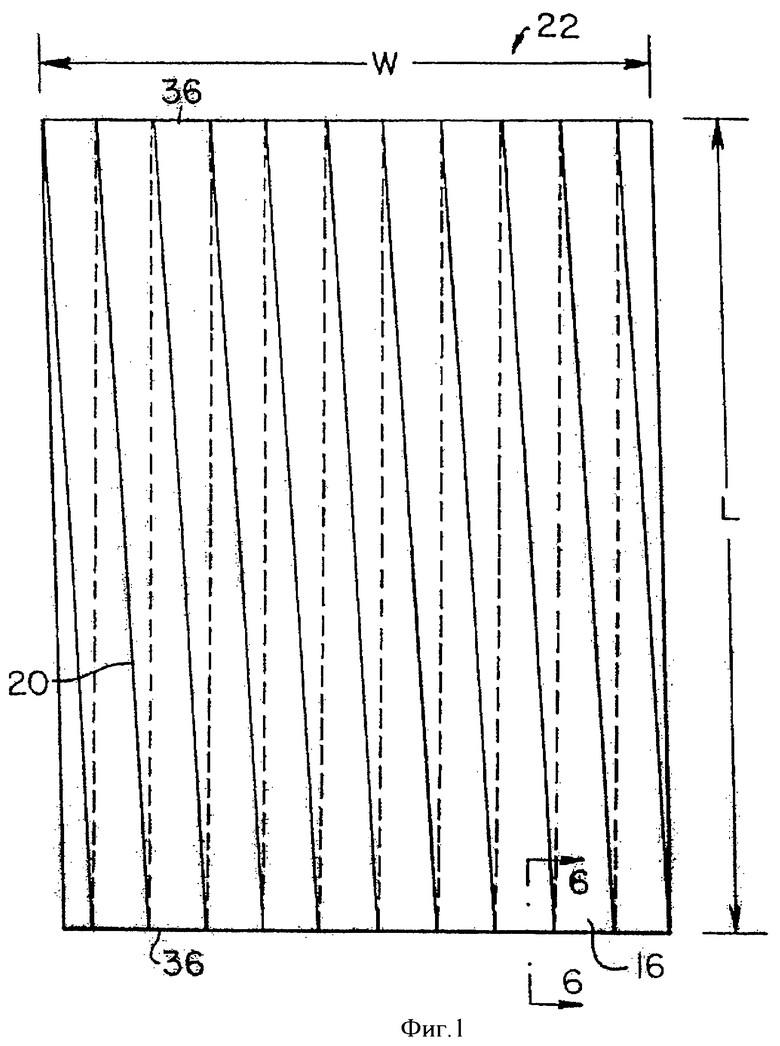

фиг.1 - вид сверху на многоосную несущую сетку в выровненном состоянии;

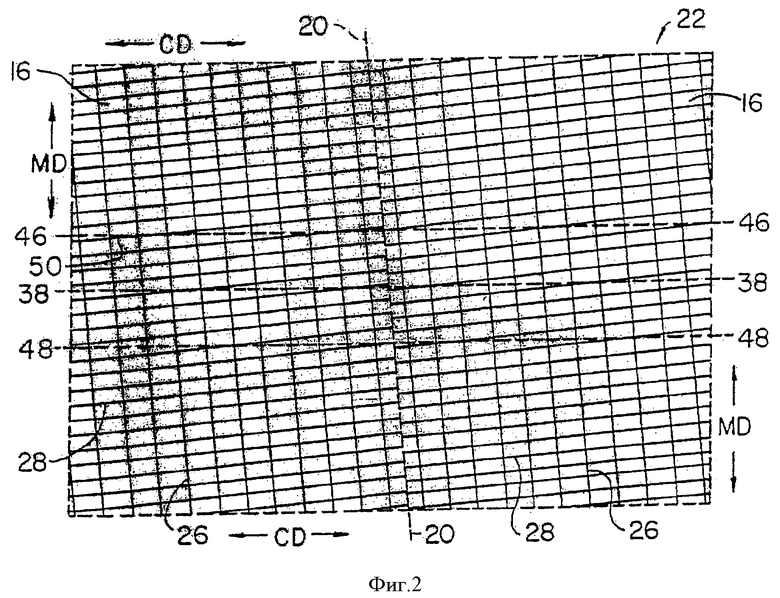

фиг.2 - вид сверху на часть поверхности слоя многоосной несущей сетки;

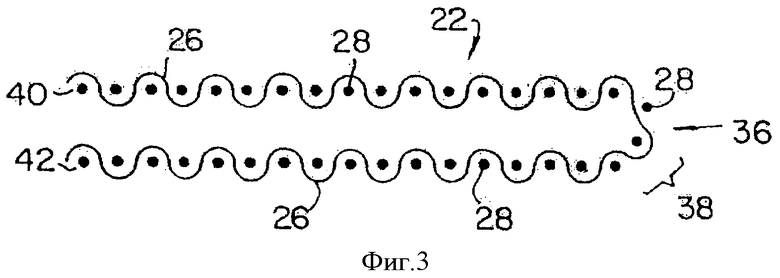

фиг.3 - поперечный разрез выровненного слоя несущей сетки по линии 6-6 фиг.1, схематично;

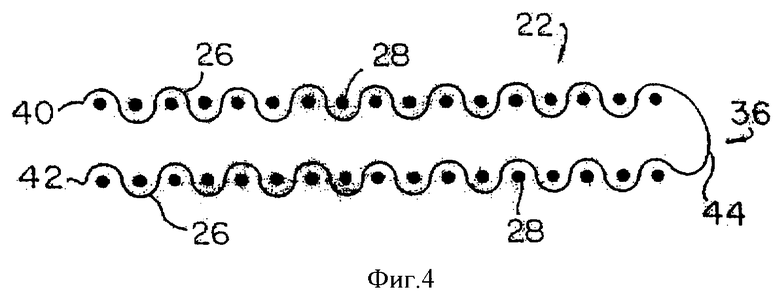

фиг.4 - поперечный разрез, аналогичный представленному на фиг.3, после складывания вдоль зоны с расщепленными волокнами, схематично;

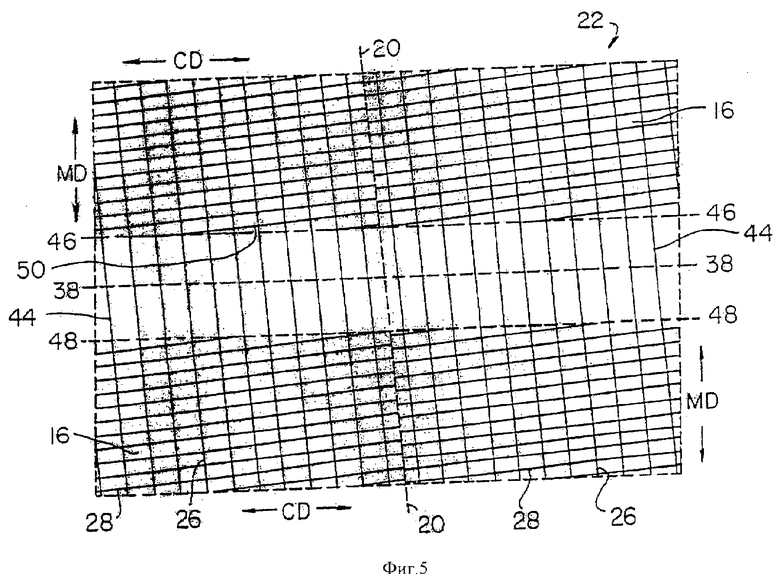

фиг.5 - вид сверху на часть поверхности слоя несущей сетки, показанного на фиг.2, после извлечения поперечных пучков волокон для формирования зоны с расщепленными волокнами;

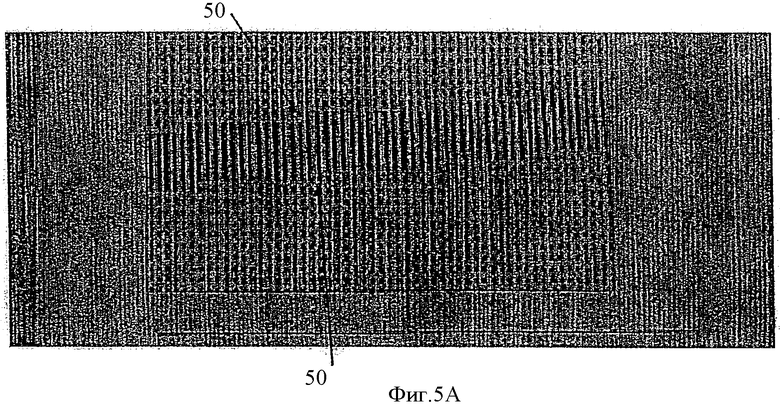

фиг.5А - вид сверху на зону с расщепленными волокнами в слое многоосной несущей сетки, показанном на фиг.5;

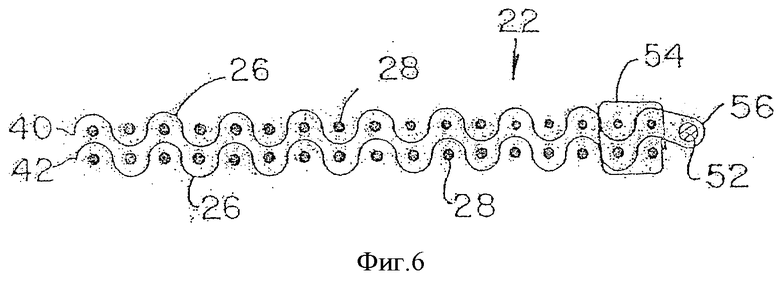

фиг.6 - поперечный разрез выровненной несущей сетки, демонстрирующий выполнение соединительных петель вдоль сгиба, схематично;

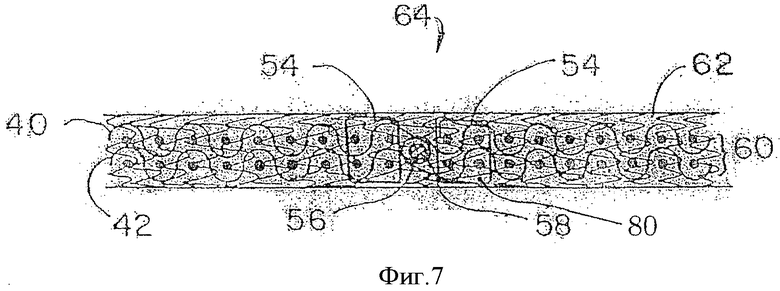

фиг.7 - поперечный разрез соединенной встык многоосной прессовой подкладной сетки в состоянии, в котором она установлена на бумагоделательной машине;

фиг.8 - вид сверху на область стыка соединенной встык многоосной прессовой подкладной сетки, показанной на фиг.7;

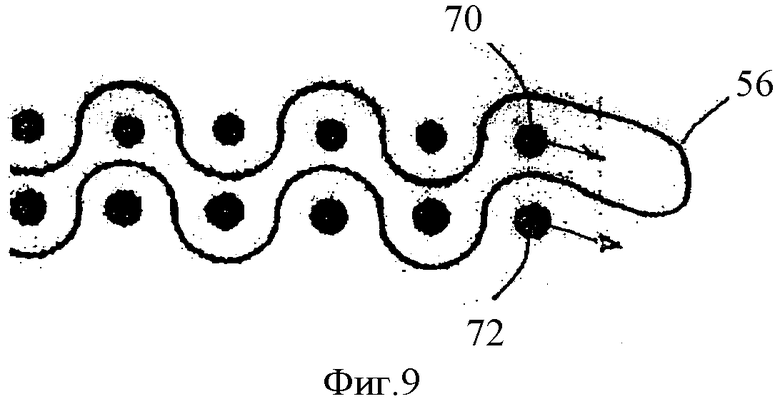

фиг.9 - поперечный разрез в увеличенном масштабе зоны соединительной петли выровненной несущей сетки, схематично, и

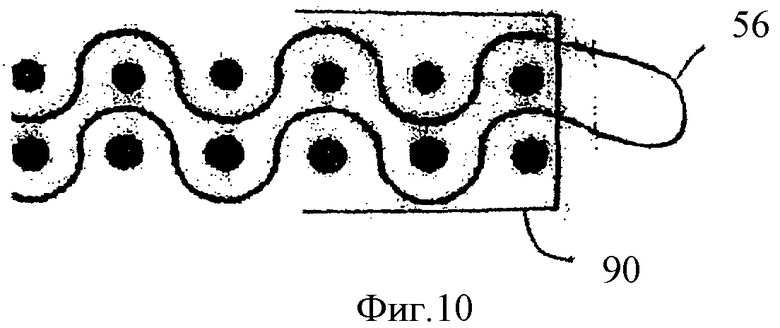

фиг.10 - поперечный разрез в увеличенном масштабе зоны соединительной петли выровненной несущей сетки, демонстрирующий установку пористого материала для предотвращения перемещения пучков волокон согласно настоящему изобретению, схематично.

Далее следует описание предпочтительных вариантов выполнения настоящего изобретения со ссылкой на фиг.1. На фиг.1 представлен вид сверху на многоосную несущую сетку в выровненном состоянии. Как раскрыто в описанных выше патентах US №5,916,421; 5,939,176 и 6,117,274, после сборки несущей сетки 22 ее выравнивают, как показано на виде сверху, представленном на фиг.1. Это приводит слой 22 несущей сетки в состояние двухпластового материала с длиной L, которая равна половине общей длины С слоя 22 несущей сетки и ширины W. Соединение встык 20 между сопредельными витками полосы 16 тканого материала проходит наклонно, в одном направлении в верхнем из двух тонких пластов и в противоположном направлении в нижнем тонком пласте, как обозначено пунктирными линиями на фиг.1. Выровненный слой 22 несущей сетки содержит две ориентированные в ширину кромки 36.

На фиг.3 схематично представлен поперечный разрез, взятый по линии 6-6 фиг.1. Согласно настоящему изобретению множество поперечных пучков волокон 28 полосы 16 материала и их частей извлекают из тех, которые прилегают к сгибам 38, чтобы изготовить первый тонкий пласт 40 материала и второй тонкий пласт 42 материала, соединенные между собой в области их ориентированных в ширину кромок 36 несвязанными участками продольных пучков волокон 26. На фиг.4 схематично представлен поперечный разрез, аналогичный представленному на фиг.3, одной из двух ориентированных в ширину кромок 36 выровненного слоя 22 несущей сетки после извлечения поперечных пучков волокон. Из этих несвязанных участков 44 продольных пучков 26 волокон в конце концов выполняют соединительные петли для использования в соединении встык сетки бумагоделательной машины, подлежащей изготовлению из слоя 22 несущей сетки, в форму бесконечного полотна во время установки на бумагоделательной машине, как раскрыто в патенте US 5,939,176.

На фиг.2 представлен вид сверху на часть поверхности слоя многоосной несущей сетки в точке, расположенной на одном из сгибов 38 около спирального непрерывного соединения встык 20 между двумя сопредельными спиральными витками полосы 16 материала. Продольные пучки 26 волокон и поперечные пучки 28 волокон расположены под небольшими углами относительно направления хода бумаги на машине (MD) и направления под прямым углом к ходу бумаги на машине (CD) соответственно.

Сгиб 38, выровненный во время извлечения соседних поперечных пучков волокон 28, представлен пунктирной линией на фиг.2. На практике слой 22 несущей сетки будет выровнен, как описано выше, и сгибы 38 на его двух ориентированных в ширину кромках 36 будут определенным образом отмечены так, чтобы его местоположение было различимым после выравнивания. Для изготовления требуемых несвязанных участков продольных пучков 26 волокон на сгибе 38 необходимо извлечь поперечные пучки 28 волокон из области, ограниченной пунктирными линиями 46, 48, равноудаленными от сгиба 38 в противоположные от него стороны. Этот технологический процесс, называемый расщеплением, создает в сетке зону с расщепленными волокнами.

На фиг.5 представлен вид сверху на часть поверхности слоя несущей сетки, показанного на фиг.2, после извлечения поперечных пучков волокон из области, центрированной вокруг сгиба 38. Несвязанные участки 44 продольных пучков 26 волокон расположены между пунктирными линиями 46, 48 в области сгиба 38. Часть поперечного пучка 50 волокон, расположенная за пунктирной линией 46, была извлечена, как упомянуто выше.

Выполнение несвязанных участков продольных пучков 26 волокон на двух ориентированных в ширину кромках 36 выровненного слоя 22 несущей сетки осложнено двумя факторами. Во-первых, поскольку полоса 16 материала имеет меньшую ширину, чем слой 22 несущей сетки, ее поперечные пучки волокон не располагаются по всей ширине слоя 22 несущей сетки. Во-вторых, и что более важно, поскольку полоса 16 материала спирально намотана для изготовления слоя 22 несущей сетки, ее поперечные пучки волокон не ориентированы в направлении слоя 22 несущей сетки, то есть под прямым углом к ходу бумаги на машине, и, следовательно, не являются параллельными сгибам 38. Напротив, поперечные пучки 28 волокон образуют небольшой угол, обычно меньше 10 градусов, относительно направления листа 22 несущей сетки, то есть под прямым углом к ходу бумаги на машине. Следовательно, для того чтобы изготовить несвязанные участки продольных пучков 26 волокон на сгибах 38, поперечные пучки 28 волокон необходимо постепенно извлечь из сгибов 38 по ширине W слоя 22 несущей сетки.

Другими словами, поскольку поперечные пучки 28 волокон не параллельны сгибу 38 или пунктирным линиям 46, 48, для того чтобы освободить пространство между пунктирными линиями 46, 48 поперечного пучка 28 волокон, в многоосных сетках часто приходится извлекать только часть указанного пучка 28 волокон, как в случае с поперечным пучком 50 волокон на фиг.2.

На фиг.5А представлен вид сверху на зону с расщепленными волокнами в слое многоосной несущей сетки, показанном на фиг.5. Следует обратить внимание, что CD пучки волокон (на этом виде горизонтальные) вдоль кромок зоны с расщепленными волокнами не располагаются поперек всей сетки, а подрезаны в определенном месте по мере их выдвижения под углом в зону с расщепленными волокнами. Эти подрезанные CD пучки 50 волокон называют CD косичками. Поскольку CD косички не полностью располагаются поперек сетки, они особенно поддаются перемещению в зону с расщепленными волокнами/соединительной петли.

На фиг.6 схематично показан поперечный разрез выровненной несущей сетки, демонстрирующий типичный способ выполнения соединительных петель вдоль сгиба. В этом конкретном способе петлеобразующий трос 52 установлен между первым тонким пластом 40 материала и вторым тонким пластом 42 материала и вплотную к несвязанным участкам продольных пучков 26 волокон. Выполнение соединительных петель 56 из несвязанных участков продольных пучков 26 волокон можно осуществить, например, стежками 54 для соединения первого тонкого пласта 40 материала со вторым тонким пластом 42 материала, прилегающим к петлеобразующему тросу 52. В другом варианте первый тонкий пласт 40 материала можно соединить со вторым тонким пластом 42 материала, прилегающим к петлеобразующему тросу 52, посредством любого другого средства, используемого для такой цели специалистами. Затем петлеобразующий трос 52 извлекают, оставляя соединительные петли 56, выполненные вышеизложенным способом, около двух ориентированных в ширину кромок 36 выровненного слоя 22 несущей сетки.

На фиг.7 схематично представлен поперечный разрез соединенной встык многоосной прессовой подкладной сетки в состоянии, в котором она установлена на бумагоделательной машине. На фиг.7 показана ламинированная сетка, содержащая выровненный, расщепленный по обоим сгибам, с выступающими шовными петлями слой 22 несущей сетки, выполненная из соединяемой встык на машине несущей сетки 60. Слои соединяемой встык на машине несущей сетки 60 соединяют между собой посредством одного или более слоев прокладочного материала 80 из штапельного волокна, пришитого иглой в и сквозь несущую сетку 60, чтобы завершить процесс изготовления настоящей соединяемой встык на машине ламинированной многоосной прессовой подкладной сетки. Прокладочный материал 80 из штапельного волокна выполняют из материала полимерной смолы, предпочтительно из полиамидной или полиэфирной смолы. Соединительные петли 56 слоя несущей сетки переплетают между собой и соединение встык выполняют посредством введения штифта 58.

На фиг.8 представлен вид сверху на область стыка соединенной встык многоосной прессовой подкладной сетки, показанной на фиг.7. Как описано выше, большим препятствием для введения стыкового соединения в многоосную структуру являются CD косички, которые достигают зоны стыка. Эти косички являются следствием угла CD пучков волокон, который зависит от ширины полотна, длины сетки и наклона панели многоосной несущей сетки. Эти CD пучки волокон не закреплены в несущем тканом материале и могут свободно перемещаться или «мигрировать». Были предприняты попытки применения определенных способов склеивания, чтобы закрепить пучки волокон на месте, но они имели ограниченный успех. Когда происходит перемещение, CD концевые части перемещаются в зону стыка и затрудняют соединение встык (иногда в значительной степени).

На фиг.9 схематично представлен поперечный разрез в увеличенном масштабе зоны соединительной петли выровненной несущей сетки. CD пучки волокон или косички 70 и 72 пучков волокон не связаны и могут перемещаться в зону соединительной петли. В частности, CD пучок 70 волокон может свободно перемещаться в зону соединительной петли 56 и затруднять соединение встык. Кроме того, CD пучок 72 волокон может также свободно перемещаться в зоне стыка, что приведет также к неравномерной опоре для прокладочного материала в зоне стыка. Эти перемещаемые пучки волокон или косички пучков волокон вызывают много проблем при соединении встык сетки на бумагоделательной машине.

На фиг.10 схематично представлен поперечный разрез в увеличенном масштабе зоны соединительной петли выровненной несущей сетки, демонстрирующий установку тонкого пористого материала 90 для перемещения пучков волокон согласно настоящему изобретению. Для предотвращения перемещения пучков волокон в соответствии с настоящим изобретением прикрепляют тонкий пористый материал 90 (тканый или нетканый), чтобы накрыть CD кромки зоны соединительной петли для удерживания CD пучков волокон и косичек пучков волокон на месте, наряду с этим позволяя соединительным петлям 56 проходить через материал. Пористый материал может представлять собой материал из нейлонового холста или любой другой подходящий материал, известный в этой области техники. Пористый материал можно пришить к основе сетки или прикрепить посредством любого другого средства, как, например, клеящие вещества, традиционные в этой области техники.

Как рассматривалось выше, тонкий пористый материал может представлять собой тканый или нетканый материал на основе холста. Такой материал на основе холста обычно содержит скрученный рулонный холст со связующим компонентом, холст, полученный способом мокрой выкладки, или холст, полученный способом аэродинамической выкладки. Скрученные рулонные холсты со связующим компонентом и способы их изготовления хорошо известны в этой области техники. Например, Bregnala et al. (патент US 5,750,151) раскрывает изготовление скрученных рулонных холстов со связующим компонентом посредством выдавливания многонитевого волокна, извлеченного путем частичного замещения из термопластичных полимеров, как, например, полиофелины (полипропилен), полиэфиры (полиэтилентерефталат), полиамиды (нейлон-6) и полиуретаны для промышленного использования и устройство для вытягивания холста. Таким же образом холсты, полученные способом мокрой выкладки, изготавливают по способу, раскрытому Nielsen et al. (патент US 5,167,764), который содержит выполнение водонасыщенного листа из, например, ацетата целлюлозы и полиамида, полиэфира, полипропилена и просушивание листов. Холсты, полученные способом аэродинамической выкладки из целлюлозного волокна и термопластов, полиамидов, полиэфиров или полипропилена, изготавливают, как раскрыто Lauren et al. (патент US 4,640,810), посредством смешивания волокон из, например, ацетата целлюлозы и термопласта, как, например, полипропилен, и распределения этой смеси в воздушной струе на поверхность носителя.

Кроме того, пористый материал может представлять собой выдавленный ячеистый или вязаный материал. Он должен быть достаточно пористым и гибким, чтобы обеспечивать прохождение соединительных петель через материал. Он также должен быть достаточно гибким, чтобы повторять очертания фактического контура соединенной встык многоосной несущей сетки. Для прикрепления пористого материала можно применять разные способы пришивания или использования клея. Например, сам пористый материал может содержать клеящий компонент (ламинат), который активируется при нагревании, или, по меньшей мере, некоторые из пучков волокон или волокнистых масс, входящих в состав пористого материала, могут представлять собой «термоклеи». То есть под воздействием нагревания некоторая часть материала потечет или станет клейкой и прилипнет к многоосной основе. Волокнистые массы и пучки волокон с оболочкой/сердечником, или бикомпонентные, также хорошо проявляют себя в качестве материала/пряжи для пористого материала.

Материал, который ткут для изготовления соединяемой встык на машине несущей сетки, может быть или однослойным, или многослойным и может быть выткан из пучков элементарного волокна, скрученного элементарного волокна или многонитевых волокон из синтетической полимерной смолы, как, например, полиэфир или полиамид. Уточные пряжи, которые формируют соединительные петли 56 и, в конечном счете, являются продольными пучками волокон, предпочтительно представляют собой пучки элементарного волокна.

Сетка согласно настоящему изобретению в предпочтительном варианте выполнения содержит только пучки элементарного волокна, предпочтительно из полиамида, полиэфира или другого полимера, как, например, полибутилентерефталат (РВТ). Можно также применять бикомпонентные пучки волокон или пучки волокон с оболочкой/сердечником. Как установлено одним из специалистов, для любого из пучков волокон можно использовать любое сочетание полимеров. CD и MD пучки волокон могут иметь поперечное сечение круглой формы с одним или более разными диаметрами. Кроме того, помимо поперечного сечения круглой формы один или более пучков волокон может иметь другие формы поперечного сечения, например прямоугольную форму поперечного сечения или некруглую форму поперечного сечения.

Модификации вышеописанного очевидны специалистам в данной области техники, но они не выведут видоизмененное таким образом изобретение за рамки объема настоящего изобретения. Нижеследующую формулу изобретения следует толковать с учетом таких ситуаций.

Изобретение относится к соединению встык многоосной сетки бумагоделательной машины. Многоосная сетка имеет форму бесконечного полотна, выровненного в два слоя вдоль линий сгиба. CD пучки волокон, расположенные перпендикулярно направлению движения бумаги на машине, извлекают из сгибов для создания зон с расщепленными волокнами. При этом MD пучки волокон, расположенные по ходу движения бумаги, оставляют несвязанными в зонах с расщепленными волокнами. Затем из несвязанных MD пучков волокон на сгибах выполняют соединительные петли. Тонкий пористый материал вшивают в сетку у каждого сгиба. Тонкий пористый материал связывает CD пучки волокон вдоль кромок зон с расщепленными волокнами, обеспечивая возможность соединительным петлям проходить сквозь материал. Предотвращается перемещение косичек CD пучков волокон в зону стыка, что обеспечивает высокое качество его выполнения. 2 н. и 14 з.п. ф-лы, 10 ил.

1. Способ соединения встык многоосной сетки бумагоделательной машины, сшиваемой на машине, при этом сетка имеет форму бесконечного полотна, выровненного в два слоя вдоль первого сгиба и второго сгиба; содержащий стадии:

извлечения пучков волокон в направлении под прямым углом по отношению к движению бумаги на машине CD из первого и второго сгибов для создания зон с расщепленными волокнами; пучки волокон в направлении по ходу движения бумаги на машине MD находятся в зонах с расщепленными волокнами несвязанными;

выполнения соединительных петель из несвязанных MD-пучков волокон на первом и втором сгибах;

непрерывного прикрепления тонкого пористого материала к сетке к обеим наружным поверхностям на CD-кромках сетки на каждом сгибе; при этом тонкий пористый материал связывает пучки волокон вдоль CD-кромок зон с расщепленными волокнами, при этом обеспечивая возможность соединительным петлям проходить сквозь материал; и

соединения встык сетки посредством переплетения соединительных петель из первого и второго сгибов и введения сквозь них штифта.

2. Способ по п.1, при котором пористый материал представляет собой материал на основе полиамидного холста.

3. Способ по п.1, при котором пучки волокон в сетке расположены под небольшим углом относительно направлений CD и MD и, следовательно, по меньшей мере, некоторые из пучков волокон, извлеченных в направлении CD вдоль кромок зон с расщепленными волокнами, не располагаются по всей ширине сетки.

4. Способ по п.1, при котором сетка выполнена из полосы тканого материала, ширина которой меньше ширины сетки, полоса материала представляет собой многослойный тканый материал с двумя боковыми кромками, в котором боковые кромки выполнены так, что при непрерывном спиральном наматывании полосы материала для формирования сетки боковые кромки или примыкают друг к другу, или перекрывают друг друга для образования спирального витого соединения встык.

5. Способ по п.1, при котором осуществляют стадию пришивания иглой, по меньшей мере, одного слоя прокладочного материала из штапельного волокна к несущей сетке.

6. Способ по п.5, при котором сетка представляет собой соединяемую встык на машине ламинированную многоосную прессовую подкладную сетку для прессовой части бумагоделательной машины.

7. Способ по п.1, при котором, по меньшей мере, несколько из пучков волокон представляют собой пучок волокон из полиамида, полиэфира, полибутилентерефталата (РВТ), или бикомпонентные пучки волокон, или пучки волокон с оболочкой и/или сердечником.

8. Способ по п.1, при котором любой из пучков волокон в несущей сетке имеет поперечное сечение круглой формы, поперечное сечение прямоугольной формы или поперечное сечение некруглой формы.

9. Сетка бумагоделательной машины, содержащая:

многоосную основу сетки в форме бесконечного полотна, выровненного в два слоя вдоль первого сгиба и второго сгиба;

основу сетки, содержащую соединительные петли, выполненные из несвязанных пучков волокон в направлении движения бумаги на машине MD в зонах с расщепленными волокнами вдоль первого и второго сгибов; при этом зоны с расщепленными волокнами выполнены посредством извлечения пучков волокон в направлении под прямым углом по отношению движения бумаги на машине CD, при этом пучки волокон в направлении по ходу движения бумаги на машине MD остаются несвязанными в зонах с расщепленными волокнами;

тонкий пористый материал соединяется с обеими внешними поверхностями CD-кромок основы сетки на каждом сгибе; при этом пористый материал связывает пучки волокон вдоль CD-кромок зон с расщепленными волокнами, в то же время обеспечивая возможность соединительным петлям проходить сквозь материал; и

прокладочное волокно, вшитое иглой в основу сетки, по меньшей мере, со стороны одной поверхности.

10. Сетка по п.9, которая соединена встык посредством переплетения соединительных петель из первого и второго CD-сгибов и введения сквозь них штифта.

11. Сетка по п.9, в которой тонкий пористый материал представляет собой материал на основе полиамидного холста.

12. Сетка по п.9, в которой пучки волокон в основе сетки расположены под небольшим углом относительно направлений CD и MD и, следовательно, по меньшей мере, некоторые из пучков волокон, извлеченных в направлении CD вдоль кромок зон с расщепленными волокнами, не располагаются по всей ширине сетки.

13. Сетка по п.9, в которой основа сетки выполнена из полосы тканого материала, ширина которой меньше ширины сетки, полоса материала выткана с двумя боковыми кромками; причем боковые кромки выполнены так, что при непрерывном спиральном наматывании полосы материала для формирования основы сетки боковые кромки или примыкают друг к другу, или перекрывают друг друга для образования спирального витого соединения встык.

14. Сетка по п.9, которая представляет собой соединяемую встык на машине ламинированную многоосную прессовую подкладную сетку для прессовой части бумагоделательной машины.

15. Сетка по п.9, в которой, по меньшей мере, несколько из пучков волокон представляют собой пучок волокон из полиамида, полиэфира, полибутилентерефталата (РВТ), или бикомпонентные пучки волокон, или пучки волокон с оболочкой и/или сердечником.

16. Сетка по п.9, в которой любой из пучков волокон в несущей сетке имеет поперечное сечение круглой формы, поперечное сечение прямоугольной формы или поперечное сечение некруглой формы.

| US 5939176 А, 17.08.1999 | |||

| US 6117274 А, 12.09.2000 | |||

| US 4103717 А, 01.08.1978 | |||

| СТРУКТУРА-ОСНОВА ДЛЯ СШИВАЕМЫХ ТКАНЕЙ ДЛЯ БУМАГОДЕЛАТЕЛЬНЫХ МАШИН | 2002 |

|

RU2217540C1 |

| Сшитое прессовое сукно для обезвоживания целлюлозной массы в сушильной машине | 1990 |

|

SU1836506A3 |

Авторы

Даты

2009-10-20—Публикация

2005-05-04—Подача