ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к бумажному производству. Более конкретно настоящее изобретение относится к сушильным полотнам для сушильной части бумагоделательной машины.

УРОВЕНЬ ТЕХНИКИ

Одним из процессов в технологии бумажного производства является процесс формирования волокнистого целлюлозного полотна путем осаждения волокнистой массы, то есть водной дисперсии волокон целлюлозы, на движущуюся формующую сетку в формовочной части бумагоделательной машины. При этом большое количество воды отводится из волокнистой массы через формующую сетку, так что на поверхности формующей сетки остается волокнистое целлюлозное полотно.

Сформированное таким образом волокнистое целлюлозное полотно поступает из формовочной части в прессовую часть, включающую ряд прессующих валов. В прессовой части волокнистое полотно пропускают между валами пресса, при этом полотно поддерживается прессовой тканью или, как часто имеет место, размещается между двумя такими прессовыми тканями. В зазоре между валами пресса волокнистое полотно подвергается силам сжатия, под действием которых происходит отжим воды из полотна и слипание целлюлозных волокон в полотне с превращением целлюлозно-волокнистого полотна в бумажное полотно. Вода, отжатая из волокнистого полотна, переходит в прессовую ткань или ткани и, в идеальном случае, в бумажное полотно не возвращается.

На последнем этапе бумажный лист поступает в сушильную часть, включающую по меньшей мере один ряд вращающихся сушильных барабанов или цилиндров, нагреваемых изнутри паром. В сушильной части сформированный бумажный лист перемещается по волнообразной траектории последовательно вокруг каждого из барабанов с помощью сушильного полотна, которое удерживает бумажное полотно на поверхности барабанов. При этом под действием нагретых барабанов содержание воды в бумажном листе в результате испарения уменьшается до желаемого уровня.

Необходимо отметить, что формовочная, прессовая и сушильная ткани, используемые в бумагоделательной машине, имеют вид бесконечных (т.е. замкнутых в кольцо) лент и выполняют функцию конвейера. Следует также отметить, что изготовление бумаги представляет собой непрерывный процесс, который идет со значительной скоростью, т.е. в формовочной части волокнистую массу непрерывно осаждают на формующую сетку, а только что полученное бумажное полотно на выходе из сушильной части непрерывно сматывают в рулоны.

Настоящее изобретение относится, в частности, к сушильным полотнам, используемым в сушильной части бумагоделательной машины. В сушильной части бумагоделательной машины сушильные барабаны могут быть расположены в верхнем и нижнем ряду или ярусе. При этом сушильные барабаны нижнего яруса располагают в шахматном порядке относительно сушильных барабанов верхнего яруса, что более предпочтительно, чем их расположение строго вертикально относительно друг друга. Бумажное полотно, перемещаясь через сушильную часть, поочередно переходит из верхнего яруса в нижний и наоборот таким образом, что сначала оно охватывает сушильный барабан в одном из двух ярусов, а затем охватывает сушильный барабан в другом ярусе и так далее, последовательно перемещаясь через всю сушильную часть.

Для увеличения производительности машины и минимизации повреждений бумажного листа при его транспортировке на высокой скорости используют сушильные части с ходом сушильного полотна типа "слалом" или однопроходные сушильные секции. В указанной сушильной части, показанной на фиг.5, бумажный лист 198 перемещают при помощи одного сушильного полотна 199, которое перемещается по волнообразной траектории вокруг сушильных барабанов 200, расположенных в верхнем и нижнем ярусах. Дополнительно может быть использовано несколько сплошных или полых вращающихся роликов.

Необходимо отметить, что в сушильной части с ходом сушильного полотна типа "слалом" сушильное полотно удерживает осушаемый бумажный лист в прямом контакте с сушильными барабанами в одном из двух ярусов, обычно - в верхнем ярусе, и перемещает указанный бумажный лист вокруг сушильных барабанов нижнего яруса. В этом случае участок холостого хода при перемещении полотна находится над верхним ярусом сушильных барабанов. Однако некоторые сушильные части с ходом сушильной ткани типа "слалом" имеют обратную конфигурацию, в которой сушильное полотно прижимает бумажный лист к сушильным барабанам нижнего яруса, а перемещает указанный бумажный лист вокруг сушильных барабанов верхнего яруса. В этом случае участок холостого хода находится под нижним ярусом барабанов. Так или иначе, между движущейся сушильной тканью и сушильным барабаном, в непосредственной близости от указанного барабана, образуется сужающееся пространство, в котором возникает явление компрессионного клина, создаваемое воздухом, который захватывается обратной поверхностью движущегося сушильного полотна. Увеличение давления воздуха в области компрессионного клина приводит к выходу потока воздуха наружу через сушильное полотно. Этот поток воздуха, в свою очередь, отталкивает бумажный лист от поверхности сушильного полотна, что приводит к возникновению явления, известного как "соскакивание". Соскакивание листа, в свою очередь, приводит к возникновению трещин у кромок изготавливаемого бумажного изделия, что снижает его качество. Соскакивание также может приводить к обрыву листа, что, в свою очередь, снижает производительность бумагоделательной машины.

На многих бумажных фабриках указанную проблему решают путем выполнения пазов в сушильных барабанах или за счет оснащения сушильных барабанов источниками вакуума. Указанные средства позволяют удалять воздух, попавший в область компрессионного клина, исключая его прохождение через полотно, однако такие способы решения проблемы являются достаточно дорогими.

В настоящее время имеется широкий ассортимент сушильных полотен различных типов, удовлетворяющих требованиям бумагоделательных машин, на которых они устанавливаются, для изготовления, соответственно, различных сортов бумаги. В общем случае, сушильные полотна содержат основу, обычно сотканную из моноволокна, и могут быть однослойными или многослойными. Применяемые при этом нити обычно экструдируют из какой-нибудь синтетической полимерной смолы, например полиамидной или полиэфирной смолы, что хорошо известно специалистам в области оснастки для бумагоделательных машин.

В современных бумагоделательных машинах используют ткани шириной от 5 до 33 футов (от 1,5 м до 10 м), длиной от 40 до более чем 400 футов (от 12 м до 120 м) и весом приблизительно от 100 до 3000 фунтов (от 45 кг до 1300 кг и более). Такие ткани изнашиваются и требуют периодической замены. Замена ткани зачастую включает в себя такие операции, как отключение машины, удаление изношенной ткани, подготовку к установке новой ткани и непосредственно ее установку. Большинство используемых на сегодняшний день бесконечных тканей являются сшиваемыми на машине тканями. Установка тканей включает операции по натягиванию ткани на машину и последующему соединению ее концов с образованием бесконечной ленты.

Чтобы сделать процесс изготовления тканей различной длины и ширины менее продолжительным и более эффективным, в последние годы ткани изготавливали с использованием способа спиральной намотки согласно патенту США 5360656, который включен в настоящее описание путем ссылки.

В указанном патенте описана ткань, содержащая основу, с которой путем иглопрокалывания соединен один слой или большее количество слоев штапельного волокнистого материала. Основа имеет по меньшей мере один слой, состоящий из намотанной по спирали полосы из тканого материала, ширина которой меньше ширины основы. Основа является бесконечной в продольном направлении или направлении движения ткани в машине. Продольные нити намотанной по спирали полосы составляют некоторый угол с продольным направлением ткани. Полоса тканого материала может быть получена плоским ткачеством на ткацком станке, более узком, чем станки, обычно используемые для изготовления тканей для бумагоделательных машин.

Основа ткани содержит множество намотанных по спирали и соединенных витков относительно узкой полосы тканого материала. Эта полоса соткана из продольных (основных) и поперечных (уточных) нитей. Соседние витки намотанной по спирали полосы могут прилегать друг к другу, а полученный таким образом спиральный непрерывный шов может быть закрыт путем сшивания, стачивания, сплавления, сварки (например, ультразвуковой) или склеивания. В альтернативном варианте соседние продольные кромочные части прилегающих спиральных витков могут быть расположены внахлест, если кромки имеют меньшую толщину, и, следовательно, не происходит увеличения толщины шва в зоне перекрытия кромок. В другом варианте могут быть увеличены промежутки между продольными нитями на кромках полосы, в результате чего при расположении соседних спиральных витков внахлест промежутки между продольными нитями в зоне перекрытия кромок остаются неизменными.

В любом случае получают тканую основу, выполненную в виде бесконечной петли и имеющую внутреннюю поверхность, продольное (по направлению движения ткани в машине) направление и поперечное (перпендикулярное направлению движения ткани в машине) направление. Боковые кромки тканой основы подрезают, делая их параллельными продольному направлению. Угол в основе между направлением движения ткани в машине (машинным направлением) и спиральным непрерывным швом может быть сравнительно малым и обычно составляет менее 10°. Продольные (основные) нити полосы ткани составляют такой же относительно малый угол с продольным направлением (направлением движения ткани в машине) основы ткани. Аналогично, поперечные (уточные) нити полосы, будучи перпендикулярны к продольным (основным) нитям, образуют такой же относительно малый угол с поперечным направлением (перпендикулярным направлению движения ткани в машине) тканой основы. Таким образом, ни продольные (основные) нити, ни поперечные (уточные) нити полосы из ткани не совпадают с продольным направлением (направлением движения ткани в машине) или поперечным направлением (направлением, перпендикулярным направлению движения ткани в машине) тканой основы.

Ткани, имеющие такую основу, называются многоосными тканями. В отличие от обычных известных тканей, имеющих три оси: одну - в направлении движения ткани в машине, одну - в направлении, перпендикулярном направлению движения ткани в машине, и одну - в z-направлении, которое проходит через толщу ткани, многоосные ткани помимо указанных трех осей имеют по меньшей мере две дополнительные оси, определяемые направлениями систем нитей в намотанном по спирали слое или слоях. Кроме того, в многослойной ткани существует множество путей нитей в z-направлении. Таким образом, многоосные ткани имеют по меньшей мере пять осей. Благодаря многоосной структуре многоосная ткань, содержащая более одного слоя, проявляет большее сопротивление к слипанию и/или схлопыванию, возникающему в результате сжатия ткани в процессе изготовления бумаги, по сравнению тканями, имеющими слои основы с параллельными системами нитей.

Настоящее изобретение предлагает альтернативу обычным тканым сушильным полотнам и представляет собой нетканое сушильное полотно, производимое прямо из сырьевого материала. Эта технология предусматривает добавление в ткань элементов сыпучего материала и, соответственно, позволяет контролировать свойства ткани. Помимо этого, предлагаемое полотно может быть изготовлено с использованием способа спиральной намотки, схожего с рассмотренными выше, с заменой полосы тканого материала на элементы сырьевого материала.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, настоящее изобретение представляет собой сушильное полотно, которое может найти применение в формовочной, прессовой и сушильной частях бумагоделательных машин.

Согласно изобретению предлагается нетканое полотно для нужд бумажного производства, используемое в сушильных частях бумагоделательных машин. Полотно содержит намотанный по спирали слой из первого сырьевого материала, расположенный в машинном направлении. Указанный слой формируют путем намотки расположенных в машинном направлении элементов первого сырьевого материала вокруг пары параллельных роликов или цилиндров до получения желаемой длины и ширины слоя. Расположенный в направлении, перпендикулярном к машинному направлению, слой из элементов второго сырьевого материала, расположенных в направлении, перпендикулярном к машинному направлению, укладывают на намотанный по спирали слой, расположенный в машинном направлении, и соединяют с ним. При этом предпочтительно, чтобы нейтральная линия полотна была смещена к стороне, контактирующей с бумажным листом. Смещение указанной нейтральной линии в направлении z-оси или толщи полотна уменьшает растяжение бумажного листа, поддерживаемого полотном, при перемещении его вокруг барабанов в бумагоделательной машине.

В другом варианте реализации изобретения предлагаемое полотно имеет первый намотанный по спирали слой из первого сырьевого материала, расположенный в машинном направлении. Указанный слой формируют намоткой проходящих в машинном направлении элементов первого сырьевого материала в первом направлении вокруг пары параллельных роликов или барабанов до получения требуемой длины и ширины слоя. Второй намотанный по спирали слой из второго сырьевого материала, расположенный в машинном направлении, формируют намоткой проходящих в машинном направлении элементов второго сырьевого материала во втором направлении, противоположном первому направлению. При этом второй намотанный по спирали слой, расположенный в машинном направлении, настилают на первый намотанный по спирали слой, расположенный в машинном направлении, и соединяют с ним. Указанные слои предпочтительно соединяют таким образом, чтобы нейтральная линия полотна была смещена к стороне полотна, контактирующей с бумажным листом. Это, как было указано выше, уменьшает растяжение бумажного листа, поддерживаемого полотном, при перемещении вокруг барабанов в бумагоделательной машине.

В другом примере реализации настоящего изобретения дополнительно к первому и второму (или большему количеству) намотанным по спирали слоям, расположенным в машинном направлении, выполняют слой, расположенный в направлении, перпендикулярном машинному направлению, который размещают на указанных слоях (или между ними), расположенных в направлении движения ткани в машине, и соединяют с ними.

Согласно другим аспектам настоящего изобретения намотанный по спирали слой, расположенный в машинном направлении, формирует сторону полотна, обращенную к бумажному листу, а слой, расположенный в направлении, перпендикулярном к машинному направлению, формирует машинную сторону полотна. Первый сырьевой материал может быть таким же, как и второй сырьевой материал. Элементы сырьевого материала, расположенные в машинном направлении, и элементы, расположенные в направлении, перпендикулярном к машинному направлению, являются предпочтительно плоскими волокнами, круглыми волокнами, текстурированными волокнами, объемными извитыми волокнами, фасонными волокнами, полыми волокнами, пленками, неткаными материалами или сегментами тканых материалов. Сырьевой материал предпочтительно является полиамидом, полиэфиром, полиолефином или другим полимерным материалом. Воздухо- и водопроницаемость полотна определяется промежутками между элементами, идущими в машинном направлении. При этом элементы, расположенные в направлении, перпендикулярном к машинному направлению, могут быть присоединены к намотанному по спирали слою, расположенному в машинном направлении, при помощи вращающихся барабанов, имеющих расположенные с некоторым шагом элементы, которые позволяют размещать элементы, расположенные в направлении, перпендикулярном к машинному направлению, прямо на намотанном по спирали слое, расположенном в машинном направлении. Альтернативно, слой, расположенный в направлении, перпендикулярном к машинному направлению, может быть соединен с намотанным по спирали слоем, расположенным в машинном направлении, при помощи активируемого при нагревании соединительного процесса.

Элементы, расположенные в направлении, перпендикулярном к машинному направлению, могут иметь каналы или желобки, ориентированные в машинном направлении, выполненные для улучшения кондиционирующих свойств полотна. Кроме того, некоторые или все элементы, расположенные в направлении, перпендикулярном к машинному направлению, также могут быть намотаны.

Далее следует подробное описание изобретения со ссылками на прилагаемые чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для более полного понимания изобретения в следующем далее описании сделаны ссылки на чертежи, на которых:

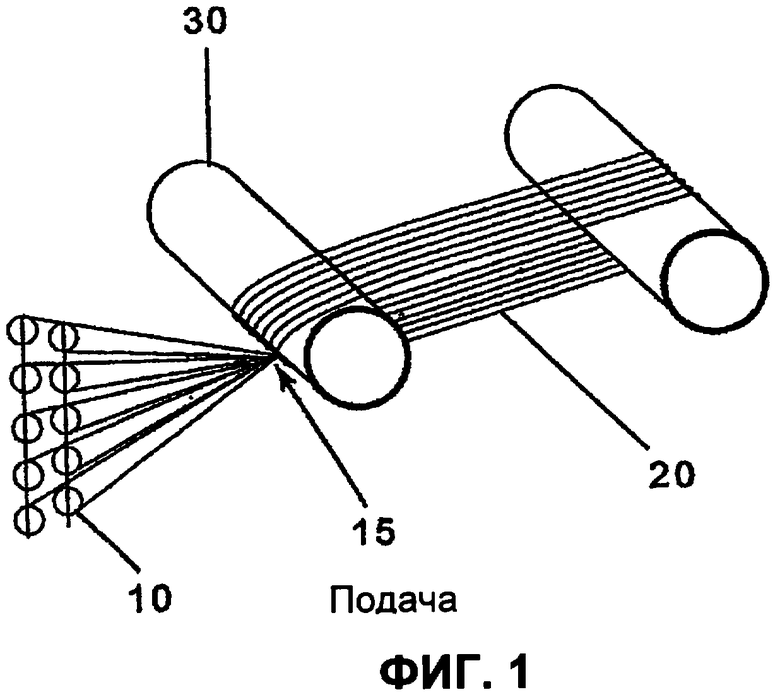

на фиг.1 показана установка для производства намотанного по спирали основного слоя из сырьевого материала в соответствии с настоящим изобретением;

на фиг.2 показано нетканое полотно, изготовленное в соответствии с настоящим изобретением, установленное в сушильной части бумагоделательной машины;

на фиг.2А показан вид полотна, представленного на фиг.2 в развернутом состоянии;

на фиг.3 показана установка для соединения слоя сырьевого материала, расположенного в направлении, перпендикулярном к машинному направлению, с намотанным по спирали основным слоем в соответствии с настоящим изобретением;

на фиг.4 показана другая установка для соединения слоя сырьевого материала, расположенного в направлении, перпендикулярном к машинному направлению, с намотанным по спирали основным слоем в соответствии с настоящим изобретением;

на фиг.5 показано поперечное сечение одного участка сушильной части.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к полотну для сушильных секций бумагоделательных машин, которое изготавливают в виде нетканого изделия, используя различные сырьевые материалы. Предлагаемое полотно является альтернативой обычным сушильным тканям, которые сотканы с использованием полимерного моноволокна или волокна из комплексных нитей или представляют собой соединенную по спирали сушильную ткань.

Более конкретно, предлагаемое полотно имеет основной слой сырьевого материала, спирально намотанный и расположенный в машинном направлении, который наматывают вокруг двух параллельных барабанов до получения требуемой длины и ширины. Указанная техника спиральной намотки аналогична предложенной в патенте США 5360656, рассмотренном выше и включенном в настоящее описание путем ссылки. Отличие заключается в замене полосы тканого материала на элементы сырьевого материала. На фиг.1 показан пример устройства для изготовления намотанного по спирали основного слоя из элементов сырьевого материала в соответствии с настоящим изобретением. Как показано на фиг.1, сырьевой материал подают через систему подачи, предпочтительно с ремизного/бобинного приспособления 10, через механизм 15 подачи, который наматывает сырьевой материал вокруг барабанов 30 (нагреваемых или ненагреваемых) для формирования намотанного по спирали основного слоя 20 требуемой длины и ширины. Указанный основной слой представляет собой намотанный по спирали слой сырьевого материала, который по существу ориентирован по длине. При этом элементы сырьевого материала могут непосредственно прилегать друг другу, формируя уплотненный цилиндр, или могут быть соответствующим образом расположены с некоторыми промежутками, позволяющими регулировать воздухо- и водопроницаемость полотна. Очевидно, что для изготовления намотанного по спирали основного слоя могут быть использованы различные другие устройства, и настоящее изобретение не ограничивается рассмотренными вариантами.

На указанный намотанный по спирали слой, расположенный в машинном направлении, настилают слой, расположенный в направлении, перпендикулярном к машинному направлению, и выполненный из сырьевого материала того же или другого вида, после чего указанные слои соединяют при помощи любого из множества способов. На фиг.3 показан пример устройства для соединения слоя сырьевого материала, расположенного в направлении, перпендикулярном к машинному направлению, с намотанным по спирали основным слоем в соответствии с настоящим изобретением. Как показано на фиг.3, намотанный по спирали слой 20 вращают вокруг двух барабанов 30, а элементы сырьевого материала 35, расположенного в направлении, перпендикулярном к машинному направлению, прикрепляют к слою 20 при помощи подающего механизма 40.

На фиг.4 представлен другой пример устройства для соединения слоя сырьевого материала, расположенного в направлении, перпендикулярном к машинному направлению, с основным слоем, расположенным в машинном направлении, в соответствии с настоящим изобретением. Как показано на фиг.4, намотанный по спирали слой 20 вращают вокруг двух барабанов, а элементы сырьевого материала 35, расположенные в направлении, перпендикулярном к машинному направлению движения ткани в машине, подают при помощи подающего механизма 42 посредством конвейерных средств 43 и прикрепляют к слою 20 при помощи фиксирующих средств 44. В рассматриваемом варианте полотно может быть вывернуто внутренней стороной наружу таким образом, что слой, расположенный в машинном направлении, будет стороной, контактирующей с бумажным листом, а слой, расположенный в направлении, перпендикулярном к машинному направлению, станет машинным слоем (стороной износа) ткани.

При этом элементы, расположенные в направлении, перпендикулярном к машинному направлению, могут быть уложены на намотанный по спирали слой. расположенный в машинном направлении, различными способами, включая использование вращающегося барабана, имеющего расположенные с некоторым шагом элементы или формы, которые позволяют подавать элементы, расположенные в направлении, перпендикулярном к машинному направлению, прямо на намотанный по спирали слой.

Каждый виток сырьевого материала, расположенный в машинном направлении, соединен со смежным витком при помощи любого из множества средств, включающих соединение при помощи клея (термоклея), охватываемого/охватывающего "зацепления", применения соединительной системы для соединения элементов (путем сшивания, вязания и т.д.), или применения слоя плавкого материала, расположенного между витками, с последующим нагреванием всей конструкции для соединения витков друг с другом.

Подобным образом, сырьевой материал, расположенный в машинном направлении, соединен с перпендикулярно прикрепленными элементами, расположенными в направлении, перпендикулярном к машинному направлению, и выполненными из сырьевого материала того же или другого вида, любым из множества способов, включающих соединение при помощи клея (термоклея), охватываемого/охватывающего "зацепления" (там где это целесообразно), применения соединительной системы для соединения элементов (путем сшивания, вязания и т.д.) или применения слоя плавкого материала, расположенного между слоем, расположенным в направлении, перпендикулярном направлению движения ткани в машине, и слоем, расположенным в направлении движения ткани в машине, с последующим нагреванием всей конструкции для соединения слоев друг с другом. Полученная таким образом структура формирует нетканое полотно, состоящее из элементов, расположенных в машинном направлении, и элементов, расположенных в направлении, перпендикулярном к машинному направлению, которые обеспечивают прочность и целостность полотна для бумагоделательной машины.

Альтернативно, согласно другому варианту настоящего изобретения первый намотанный по спирали слой, расположенный в машинном направлении, может быть соединен с другим намотанным по спирали в противоположном направлении слоем, расположенным в машинном направлении, для обеспечения требуемой прочности полотна в продольном и поперечном направлениях. Необходимо отметить, что рассматриваемый процесс формирования полотна может продолжаться до тех пор, пока не будет соединено столько намотанных по спирали слоев рассмотренным выше способом, сколько требуется для формирования полотна.

Возможен вариант, когда к двум или более слоям, расположенным в машинном направлении, добавляют слой, расположенный в направлении, перпендикулярном к машинному направлению, причем указанный слой укладывают на слои, расположенные в машинном направлении, или между ними, после чего соединяют все слои вместе подходящим способом.

Предлагаемое полотно предпочтительно изготавливают таким образом, чтобы его нейтральная линия была ориентирована (то есть смещена) в направлении стороны полотна, контактирующей с бумажным листом, в результате чего бумажный лист, поддерживаемый таким полотном, подвергается меньшему растяжению в процессе перемещения бумажного листа вместе с полотном вокруг сушильных барабанов, чем при использовании обычных сушильных тканей. На фиг.2 показано нетканое полотно, выполненное в соответствии с настоящим изобретением и установленное в сушильной части бумагоделательной машины. На фиг.2А показан развернутый вид предлагаемого полотна в соответствии с фиг.2, содержащего намотанный по спирали слой 20, расположенный в машинном направлении, и слой 35, расположенный в направлении, перпендикулярном к машинному направлению, причем нейтральная линия 60 (показана пунктирной линией) полотна смещена к одной из его сторон.

Один из способов смещения указанной нейтральной линии заключается в использовании в структуре полотна слоя, расположенного в направлении, перпендикулярном машинному направлению, и имеющего большую толщину, чем толщина слоя, расположенного в машинном направлении. Полотно с подобной структурой обладает гибкостью при схватывании сушильных барабанов, т.е. обеспечивается большее изменение расстояний между элементами, расположенными в машинном направлении, на одной стороне ткани, чем на другой стороне ткани. Это является преимуществом при изготовлении бумаги, так как при контакте бумажного листа со стороной полотна, расположенной ближе к нейтральной линии, полотно и, следовательно, бумажный лист подвергаются меньшему растяжению при вращении вокруг сушильных барабанов, чем в случае использования обычных сушильных тканей.

Предлагаемое полотно также может быть изготовлено в виде бесконечного полотна или, предпочтительно, может соединяться при помощи шва, выполняемого любым известным способом.

Сырьевой материал, используемый в настоящем изобретении, предпочтительно является полиэфиром, полиолефином (полипропиленом), сульфидом полифенилена (PPS, коммерчески доступным под торговой маркой RYTON®), полиамидом или другим полимерным материалом. Кроме того, в качестве сырьевого материала может быть использован модифицированный огнеупорный, устойчивый к гидролизу и загрязнению полиэфир, описанный в патенте США 5169499, включенном в настоящее описание путем ссылки, и используемый в сушильных тканях, продаваемых фирмой Albany International Corp. под торговой маркой TERMONETICS®. Дополнительно, могут быть использованы такие материалы, как поли(циклогександиметилен терефталат-изофталат) (РСТА), полиэфиртеркетон (PEEK) и другие материалы. Специалисту в данной области понятно, что возможна любая комбинация материалов.

При производстве тканей в соответствии с настоящим изобретением используют элементы сырьевых материалов, которые могут быть плоскими волокнами, круглыми волокнами, текстурированными волокнами, объемными извитыми волокнами, фасонными волокнами (шлицевыми, четырехгранными, эллиптическими, прямоугольными и т.д.), полыми волокнами, пленками (перфорированными или неперфорированными), неткаными материалами (например, кручеными, спаянными) или сегментами тканых материалов. При этом плоские волокна могут быть использованы как в секциях, расположенных в машинном направлении, так и в секциях, расположенных в направлении, перпендикулярном к машинному направлению, или, как в случае намотанных по спирали в противоположных направлениях слоев, в одном или во всех намотанных по спирали слоях. Специалисту понятно, что может быть использована любая комбинация элементов для каждого слоя полотна.

При этом некоторые или все элементы, расположенные в направлении, перпендикулярном к машинному направлению, могут содержать каналы или желобки, ориентированные в машинном направлении, для обеспечения кондиционирующих свойств полотна. Кроме того, некоторые или все элементы, расположенные в направлении, перпендикулярном к машинному направлению, также могут быть намотаны.

Специалисту в данной области техники понятно, что возможны модификации изобретения без выхода за пределы его объема. Следующая далее формула охватывает такие модификации.

Нетканое полотно предназначено для использования в сушильной части бумагоделательной машины. Содержит слой из сырьевого материала, расположенный в машинном направлении и намотанный по спирали. На этот слой укладывают слой, расположенный в направлении, перпендикулярном к машинному направлению, выполненный из сырьевого материала того же или иного вида. Полотно имеет нейтральную линию, которая смещена к поверхности полотна, контактирующей с бумажным листом. Слои соединяются любым способом. Таким образом бумажный лист подвергается меньшему растяжению при перемещении вместе с сушильным полотном вокруг сушильных барабанов, чем при использовании обычных сушильных тканей. 3 н. и 29 з.п. ф-лы, 5 ил.

1. Нетканое полотно для бумагоделательной машины, содержащее:

намотанный по спирали слой из первого сырьевого материала, расположенный в машинном направлении и имеющий требуемую длину и ширину; и

слой из элементов второго сырьевого материала, расположенный на указанном намотанном по спирали слое из первого сырьевого материала и соединенный с ним, причем указанный слой из элементов второго сырьевого материала и его элементы расположены в направлении, перпендикулярном к машинному направлению, причем полотно имеет нейтральную линию, смещенную к стороне полотна, контактирующей с бумагой, что уменьшает растяжение бумажного листа в процессе перемещения полотна вокруг барабанов в бумагоделательной машине.

2. Полотно для бумагоделательной машины по п.1, отличающееся тем, что указанный намотанный по спирали слой сформирован намоткой элементов первого сырьевого материала вокруг пары параллельных барабанов, причем элементы первого сырьевого материала расположены в машинном направлении.

3. Полотно для бумагоделательной машины по п.1, отличающееся тем, что намотанный по спирали слой, расположенный в машинном направлении, формирует сторону полотна, контактирующую с бумагой, а слой, расположенный в направлении, перпендикулярном машинному направлению, формирует машинную сторону полотна.

4. Полотно для бумагоделательной машины по п.1, отличающееся тем, что указанный первый сырьевой материал идентичен указанному второму сырьевому материалу.

5. Полотно для бумагоделательной машины по п.1, отличающееся тем, что является сушильным полотном, предназначенным для использования в сушильной части бумагоделательной машины.

6. Полотно для бумагоделательной машины по п.1, отличающееся тем, что некоторые или все из указанных элементов, расположенных в машинном направлении, являются плоскими волокнами, круглыми волокнами, текстурированными волокнами, объемными извитыми волокнами, фасонными волокнами, полыми волокнами, пленками, неткаными материалами или сегментами тканых материалов.

7. Полотно для бумагоделательной машины по п.1, отличающееся тем, что некоторые или все из указанных элементов, расположенных в направлении, перпендикулярном к машинному направлению, являются плоскими волокнами, круглыми волокнами, текстурированными волокнами, объемными извитыми волокнами, фасонными волокнами, полыми волокнами, пленками, неткаными материалами или сегментами тканых материалов.

8. Полотно для бумагоделательной машины по п.7, отличающееся тем, что некоторые или все из указанных элементов, расположенные в направлении, перпендикулярном к машинному направлению, содержат каналы или желобки, ориентированные в машинном направлении.

9. Полотно для бумагоделательной машины по п.1, отличающееся тем, что указанный первый сырьевой материал является полиамидом, полиэфиром, полиолефином или другим полимерным материалом.

10. Полотно для бумагоделательной машины по п.1, отличающееся тем, что указанный второй сырьевой материал является полиамидом, полиэфиром, полиолефином или другим полимерным материалом.

11. Полотно для бумагоделательной машины по п.1, отличающееся тем, что указанные элементы, расположенные в направлении, перпендикулярном к машинному направлению, соединяются с указанным намотанным по спирали слоем, расположенным в машинном направлении, при помощи вращающегося барабана, содержащего расположенные с интервалами элементы для размещения указанных элементов, расположенных в направлении, перпендикулярном к машинному направлению, прямо на указанном намотанном по спирали слое.

12. Полотно для бумагоделательной машины по п.1, отличающееся тем, что указанный слой, расположенный в направлении, перпендикулярном к машинному направлению, и намотанный по спирали слой, расположенный в машинном направлении, соединены при помощи активируемого при нагревании соединительного процесса.

13. Нетканое полотно для бумагоделательной машины, содержащее:

первый намотанный по спирали слой из первого сырьевого материала, расположенный в машинном направлении и сформированный намоткой элементов первого сырьевого материала, расположенных в машинном направлении, в первом направлении вокруг пары барабанов до получения желаемой длины и ширины слоя; и

второй намотанный по спирали слой из второго сырьевого материала, расположенный в машинном направлении и сформированный намоткой элементов второго сырьевого материала, расположенных в машинном направлении, во втором направлении, противоположном указанному первому направлению;

при этом указанный второй намотанный по спирали слой расположен на указанном первом намотанном по спирали слое и соединен с ним,

причем полотно имеет нейтральную линию, смещенную к стороне полотна, контактирующей с бумагой, что уменьшает растяжение полотна при перемещении вокруг барабанов в бумагоделательной машине.

14. Полотно для бумагоделательной машины по п.13, отличающееся тем, что указанный первый намотанный по спирали слой формирует сторону полотна, контактирующую с бумагой, а указанный второй намотанный по спирали слой формирует машинную сторону полотна.

15. Полотно для бумагоделательной машины по п.13, отличающееся тем, что указанный первый сырьевой материал идентичен указанному второму сырьевому материалу.

16. Полотно для бумагоделательной машины по п.13, отличающееся тем, что представляет собой сушильное полотно, предназначенное для использования в сушильной части бумагоделательной машины.

17. Полотно для бумагоделательной машины по п.13, отличающееся тем, что некоторые или все из указанных элементов, расположенные в машинном направлении, являются плоскими волокнами, круглыми волокнами, текстурированными волокнами, объемными извитыми волокнами, фасонными волокнами, полыми волокнами, пленками, неткаными материалами или сегментами тканых материалов.

18. Полотно для бумагоделательной машины по п.13, отличающееся тем, что указанный первый сырьевой материал является полиамидом, полиэфиром, полиолефином или другим полимерным материалом.

19. Полотно для бумагоделательной машины по п.13, отличающееся тем, что указанный второй сырьевой материал является полиамидом, полиэфиром, полиолефином или другим полимерным материалом.

20. Полотно для бумагоделательной машины по п.13, отличающееся тем, что указанный второй намотанный по спирали слой и первый намотанный по спирали слой соединены при помощи активируемого при нагревании соединительного процесса.

21. Нетканое полотно для бумагоделательной машины, содержащее:

первый намотанный по спирали слой из первого сырьевого материала, расположенный в машинном направлении и сформированный намоткой элементов первого сырьевого материла, расположенных в машинном направлении, в первом направлении вокруг пары параллельных барабанов до получения желаемой длины и ширины; и

второй намотанный по спирали слой из второго сырьевого материала, расположенный в машинном направлении и сформированный намоткой элементов второго сырьевого материла, расположенных в машинном направлении, во втором направлении, противоположном к указанному первому направлению;

слой, расположенный в направлении, перпендикулярном к машинному направлению, и сформированный намоткой элементов третьего сырьевого материала, расположенных в направлении, перпендикулярном к машинному направлению;

при этом указанные слои соединены вместе.

22. Полотно для бумагоделательной машины по п.21, отличающееся тем, что указанный слой, расположенный в направлении, перпендикулярном к машинному направлению, размещен на указанных слоях, расположенных в машинном направлении, или между ними.

23. Полотно для бумагоделательной машины по п.21, отличающееся тем, что нейтральная линия полотна смещена к стороне полотна, контактирующей с бумагой, что уменьшает растяжение полотна при перемещении полотна вокруг барабанов в бумагоделательной машине.

24. Полотно для бумагоделательной машины по п.21, отличающееся тем, что указанные намотанные по спирали слои, расположенные в машинном направлении, формируют сторону полотна, контактирующую с бумагой, а указанный слой, расположенный в направлении, перпендикулярном к машинному направлению, формирует машинную сторону полотна.

25. Полотно для бумагоделательной машины по п.21, отличающееся тем, что первый сырьевой материал идентичен второму сырьевому материалу.

26. Полотно для бумагоделательной машины по п.25, отличающееся тем, что третий сырьевой материал идентичен первому или второму сырьевому материалу или обоим сырьевым материалам.

27. Полотно для бумагоделательной машины по п.21, отличающееся тем, что представляет собой сушильное полотно, предназначенное для использования в сушильной части бумагоделательной машины.

28. Полотно для бумагоделательной машины по п.23, отличающееся тем, что некоторые или все из указанных элементов, расположенных в машинном направлении, являются плоскими волокнами, круглыми волокнами, текстурированными волокнами, объемными извитыми волокнами, фасонными волокнами, полыми волокнами, пленками, неткаными материалами или сегментами тканых материалов.

29. Полотно для бумагоделательной машины по п.21, отличающееся тем, что сырьевой материал является полиамидом, полиэфиром, полиолефином или другим полимерным материалом.

30. Полотно для бумагоделательной машины по п.24, отличающееся тем, что некоторые или все из указанных элементов, расположенных в направлении, перпендикулярном к машинному направлению, являются плоскими волокнами, круглыми волокнами, текстурированными волокнами, объемными извитыми волокнами, фасонными волокнами, полыми волокнами, пленками, неткаными материалами или сегментами тканых материалов.

31. Полотно для бумагоделательной машины по п.30, отличающееся тем, что некоторые или все из указанных элементов, расположенных в направлении, перпендикулярном к машинному направлению, содержат каналы или желобки, ориентированные в машинном направлении.

32. Полотно для бумагоделательной машины по п.21, отличающееся тем, что намотанные слои, расположенные в машинном направлении и в направлении, перпендикулярном к машинному направлению, соединены при помощи активируемого при нагревании соединительного процесса.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| EP 0761873 A1, 12.03.1997 | |||

| Прокатный валок | 1980 |

|

SU889164A1 |

| US 5202170 A, 13.04.1993 | |||

| Сукно машины и способ его изготовления | 1987 |

|

SU1834941A3 |

Авторы

Даты

2009-04-20—Публикация

2004-06-10—Подача