Изобретение относится к технологии машиностроения, к способам формообразования резьб пластическим деформированием, в частности к формообразованию наружных конических резьб накатыванием.

Известен способ накатывания наружной конической резьбы двумя или тремя одинаковыми коническими роликами, с углом конуса, равным углу конуса накатываемой резьбы, с параллельными осями роликов и заготовки [1]. Ширина роликов равна длине накатываемой резьбы. Ролики получают главное вращательное движение и радиальное движение подачи. Заготовка получает вращение от роликов за счет сил трения. Часть ролика меньшего диаметра при этом формирует участок резьбы наибольшего диаметра и наоборот.

Недостатком данного способа является то, что в процессе накатывания из-за разности касательных скоростей витков резьбы роликов и заготовки возникает значительное проскальзывание их относительно друг друга, что приводит к повышенному износу роликов. Касательные скорости витков резьбы ролика и заготовки в данном случае равны только в центре ролика (в среднем осевом сечении). В направлении его части с большим диаметром касательная скорость витков резьбы ролика линейно увеличивается, а касательная скорость витков резьбы, формируемой им на заготовке, уменьшается, что приводит к проскальзыванию их относительно друг друга. В направлении части ролика с меньшим диаметром касательная скорость витков резьбы ролика линейно уменьшается, а касательная скорость витков резьбы, формируемой им на заготовке, увеличивается, что также приводит к проскальзыванию. Максимальной величины проскальзывание достигает у торцов ролика. Разность касательных скоростей возникает вследствие непропорциональности диаметров ролика диаметрам формируемых ими участков резьбы заготовки на всех участках накатываемой конической резьбы, кроме среднего осевого сечения.

Задачей изобретения является повышение стойкости роликов при накатывании наружных конических резьб путем обеспечения равенства касательных скоростей витков роликов и заготовки по всей длине накатываемой резьбы.

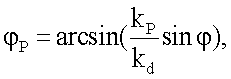

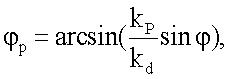

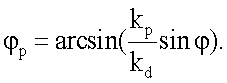

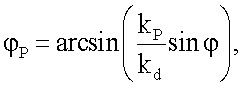

Поставленная задача решается с помощью предлагаемого способа, предназначенного для накатывания наружных конических резьб, при котором коническим накатным роликам сообщают вращательные движения и движения радиальной подачи, а заготовка вращается за счет сил трения, причем накатывание производится двумя или тремя одинаковыми коническими роликами с углом конуса φP, определяемым по формуле

где kР - количество заходов резьбы роликов;

kd - количество заходов резьбы на заготовке;

φ - угол конуса накатываемой резьбы.

При этом оси вращения накатных роликов установлены под углом (φ+φP) к оси вращения заготовки в продольном сечении таким образом, что часть ролика наибольшего диаметра накатывает наибольший диаметр резьбы заготовки и, соответственно, часть ролика наименьшего диаметра накатывает наименьший диаметр резьбы заготовки.

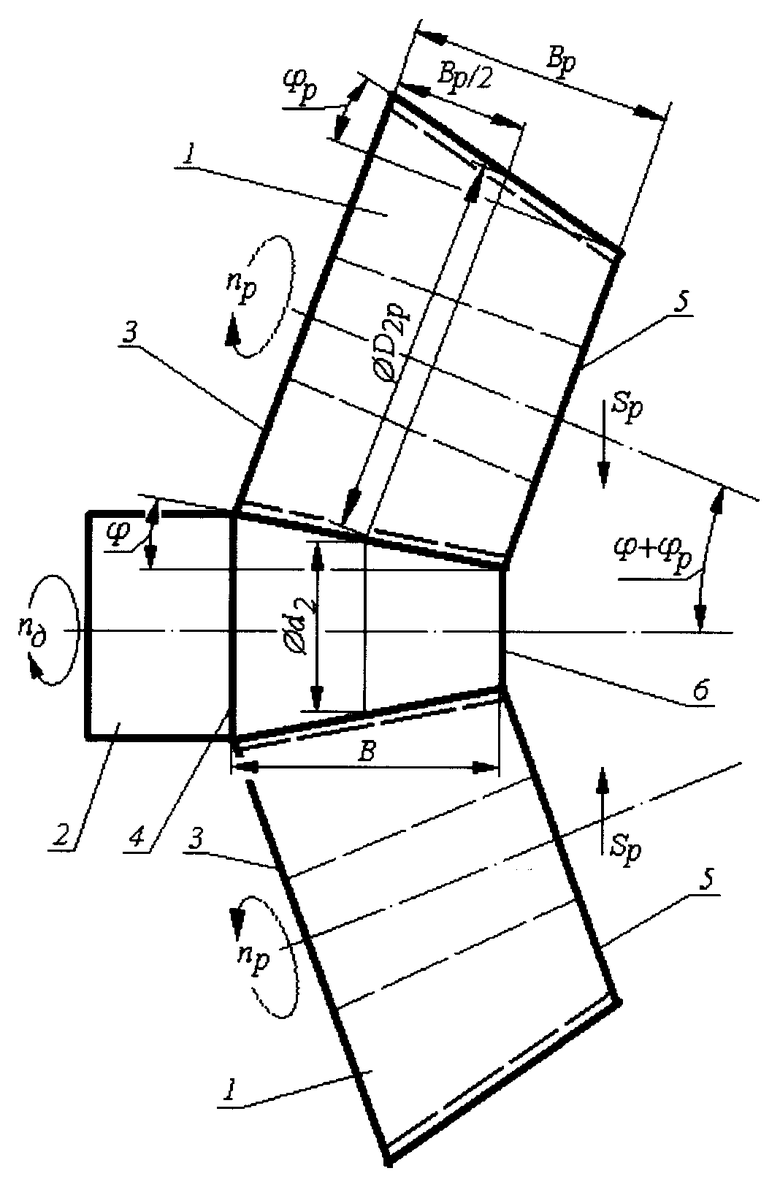

Особенности предлагаемого способа поясняются чертежом.

На чертеже изображена схема наладки для накатывания наружной конической резьбы двумя роликами предлагаемым способом.

Предлагаемый способ предназначен для накатывания наружных конических резьб, например, на валах коническими накатными роликам, которым сообщают вращательные движения nр и движения радиальной подачи sp, а заготовка вращается за счет сил трения, причем накатывание производится двумя или тремя одинаковыми коническими роликами 1 с углом конуса φP, определяемым по формуле

где kР - количество заходов резьбы роликов;

kd - количество заходов резьбы на заготовке;

φ - угол конуса накатываемой резьбы.

Оси вращения накатных роликов 1 установлены под углом (φ+φP) к оси вращения заготовки в продольном сечении таким образом, что часть ролика наибольшего диаметра накатывает наибольший диаметр резьбы заготовки и, соответственно, часть ролика наименьшего диаметра накатывает наименьший диаметр резьбы заготовки.

Равенство касательных скоростей витков роликов и заготовки достигается путем применения схемы накатывания со скрещивающимися осями роликов и заготовки, как показано на чертеже. Накатывание резьбы производится двумя или тремя одинаковыми коническими роликами 1. Накатные ролики 1 получают главное вращательное движение nр и радиальное движение подачи sp от механизма привода резьбонакатного станка (на схеме не показан). Заготовка 2 получает вращение от роликов 1 за счет сил трения.

Средний диаметр резьбы D2P ролика 1 в центральном осевом сечении, находящемся на расстоянии В/2 от торцов, определяется по формуле

где d2 - средний диаметр резьбы заготовки в центральном осевом сечении, мм;

kр и kз - количество заходов резьбы ролика и заготовки соответственно.

В - высота накатных роликов, мм.

Количество заходов резьбы на ролике определяется из конструктивных соображений, в частности исходя из характеристик используемого резьбонакатного станка.

Угол конуса роликов выбирается таким образом, чтобы обеспечить пропорциональность диаметров роликов диаметрам формируемых ими участков резьбы заготовки, и рассчитывается по формуле

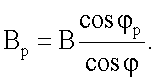

Ширина роликов определяется по формуле

Ролики 1 при накатывании устанавливаются таким образом, что их части с наибольшим диаметром 3 накатывают часть с наибольшим диаметром резьбы на заготовке 4, а наименьшие части 5 соответственно - наименьший диаметр резьбы на заготовке 6.

Оси вращения роликов 1 перекрещиваются в продольном сечении с осью заготовки 2 под углом (φ+φP).

Поскольку за счет сил трения ролики сообщают заготовке вращение со скоростью, пропорциональной отношению диаметров роликов и заготовки:

касательные скорости витков роликов и накатываемых ими участков резьбы заготовки будут равны. В частности для части ролика с большим диаметром будет выполняться равенство

Способ может быть реализован на двух- и трехроликовых резьбонакатных станках, имеющих возможность поворота шпинделей.

Пример. На модернизированном двухроликовом резьбонакатном полуавтомате UPW 25 обрабатывалась заготовка детали «заглушка» с наружной конической резьбой по ГОСТ 633-80 шагом 2,54 мм, изготовленная из стали 45. Угол конуса резьбы составлял 1°47′, а угол конуса роликов 5°21. Скорость накатывания составляла V3=30 м/мин, а скорость радиальной подачи - Sр=0,1 мм/об. Испытаниями установлено, что размеры накатанной резьбы стабильны и соответствуют требуемому квалитету точности, стойкость роликов в 1,6 раза выше стойкости роликов при накатывании подобной резьбы традиционным способом [1].

Предлагаемый способ позволяет избежать проскальзывание витков ролика относительно заготовки и повысить стойкость резьбонакатного инструмента.

Источники информации

1. Писаревский М.И. Новый инструмент для накатывания резьб и шлицев. Л.: Машиностроение, 1966. - С.59…60.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЬБОНАКАТНЫЙ ИНСТРУМЕНТ ДЛЯ НАКАТЫВАНИЯ НАРУЖНЫХ КОНИЧЕСКИХ РЕЗЬБ | 2008 |

|

RU2384382C1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНОЙ ТРАПЕЦЕИДАЛЬНОЙ РЕЗЬБЫ | 2010 |

|

RU2443491C1 |

| РОЛИКИ ДЛЯ НАКАТЫВАНИЯ НАРУЖНОЙ ТРАПЕЦЕИДАЛЬНОЙ РЕЗЬБЫ | 2010 |

|

RU2443492C1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНОЙ РЕЗЬБЫ | 2010 |

|

RU2449850C2 |

| РОЛИК ДЛЯ НАКАТЫВАНИЯ НАРУЖНОЙ РЕЗЬБЫ НА ЗАГОТОВКЕ | 2010 |

|

RU2447965C2 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕГО НАКАТЫВАНИЯ НАРУЖНЫХ РЕЗЬБ | 2005 |

|

RU2278760C1 |

| РЕЗЬБОНАКАТНАЯ ГОЛОВКА | 1995 |

|

RU2098213C1 |

| РЕЗЬБОФРЕЗЕРНО-НАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2268117C1 |

| ОСЦИЛЛИРУЮЩИЕ РОЛИКИ ДЛЯ НАКАТЫВАНИЯ НАРУЖНЫХ РЕЗЬБ | 2005 |

|

RU2277990C1 |

| Способ накатывания резьбовых профилей двумя роликами | 1989 |

|

SU1726100A1 |

Изобретение относится к технологии машиностроения, а именно к способам формообразования резьб пластическим деформированием. Сообщают вращательное движение и движение радиальной подачи коническим накатным роликам и вращение заготовки посредством сил трения. Используют два или три одинаковых конических накатных ролика с углом конуса φР, определяемым по формуле

где kP - количество заходов резьбы роликов, kd - количество заходов резьбы на заготовке, φ - угол конуса накатываемой резьбы. В результате предотвращается проскальзывание витков ролика относительно заготовки и повышается стойкость резьбонакатного инструмента. 1 з.п. ф-лы, 1 ил.

1. Способ накатывания наружных конических резьб, включающий сообщение вращательного движения и движения радиальной подачи коническим накатным роликам и вращение заготовки посредством сил трения, отличающийся тем, что используют два или три одинаковых конических накатных ролика с углом конуса φP, определяемого по формуле:

где kP - количество заходов резьбы роликов;

kd - количество заходов резьбы на заготовке;

φ - угол конуса накатываемой резьбы, град.

2. Способ по п.1, отличающийся тем, что устанавливают оси вращения накатных роликов под углом (φ+φP) к оси вращения заготовки в продольном сечении и обеспечивают накатывание частью ролика, имеющей наибольший диаметр, наибольшего диаметра резьбы заготовки, а частью ролика, имеющей наименьший диаметр, наименьшего диаметра резьбы заготовки.

| Способ изготовления конических резьб | 1976 |

|

SU664727A1 |

| Способ накатки конической резьбы | 1948 |

|

SU88313A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ НА РЕЗЬБОНАКАТНЫХРОЛК'КАХ | 0 |

|

SU260606A1 |

| Станок для отделочно-упрочняющей обработки зубчатых колес обкатыванием | 1987 |

|

SU1588475A2 |

| US 4771625 A, 20.09.1988. | |||

Авторы

Даты

2009-10-27—Публикация

2008-10-06—Подача