1

Изобретение касается обработки металлов давлением и может быть использовано при производстве резьбовых конических изделий.

Известен способ накатывания конической резьбы резьбокатными головками, по которому конические резьбонакатные ролики, установленные в головке со скрещиванием осей относительно заготовки, перемещают вдоль образующей конуса резьбы и при этом накатывают резьбу на заготовке последовательными участками 1.

Недостатком указанного способа является низкая производительность и то, что накатывание резьбы происходит при непрерывном изменении межосевого расстония накатных роликов, что предъявляет повышенные требования к точности перемещения роликов при больших усилиях накатывания. Это вызывает, в конечном счете, отклонения размеров профиля резьбы.

Наиболее близким решением по технической сущности к изобретению является способ производства конических резьб при котором конусную заготовку накатывают одновременно по всей длине резьбовыми коническими роликами при перемещении их вдоль оси заготовки с сохранением постоянного расстояния между осями роликов и осью заготовки 2.

Недостатком известного способа является низкое качество получаемой резьбы.

В предлагаемом способе этот недостаток устранен за счет того, что после накатывания заготовку обкатывают теми же роликами, перемещая их параллельно образующей конуса заготовки.

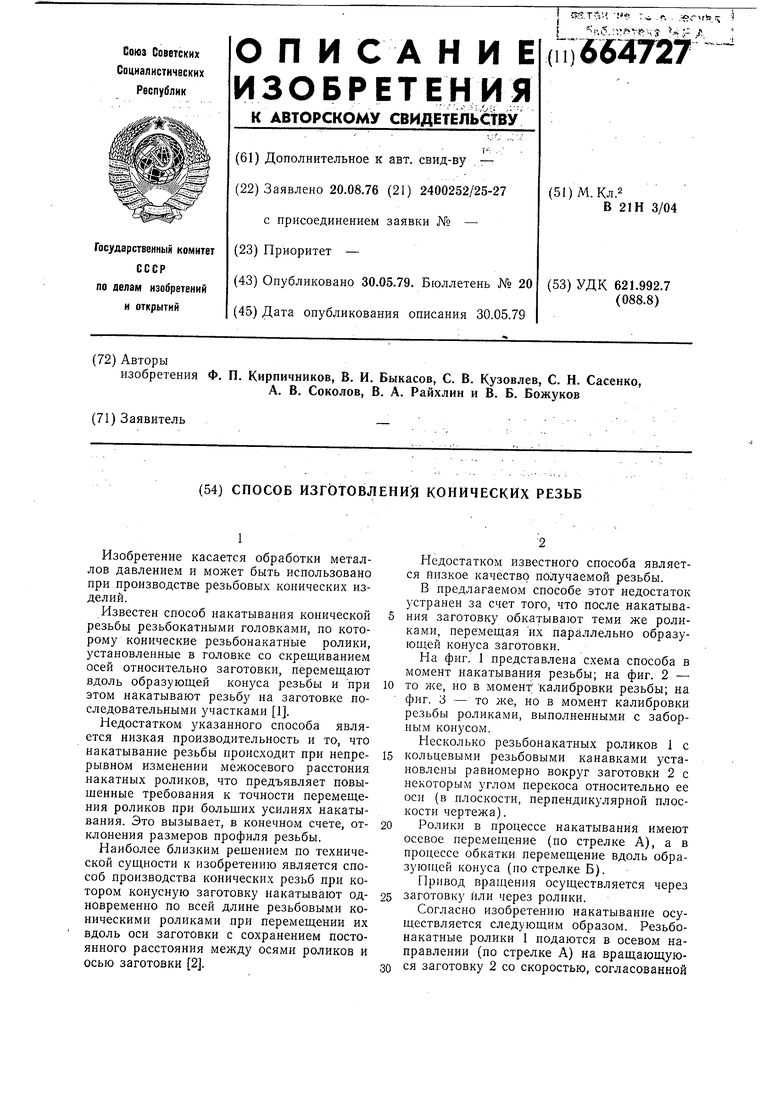

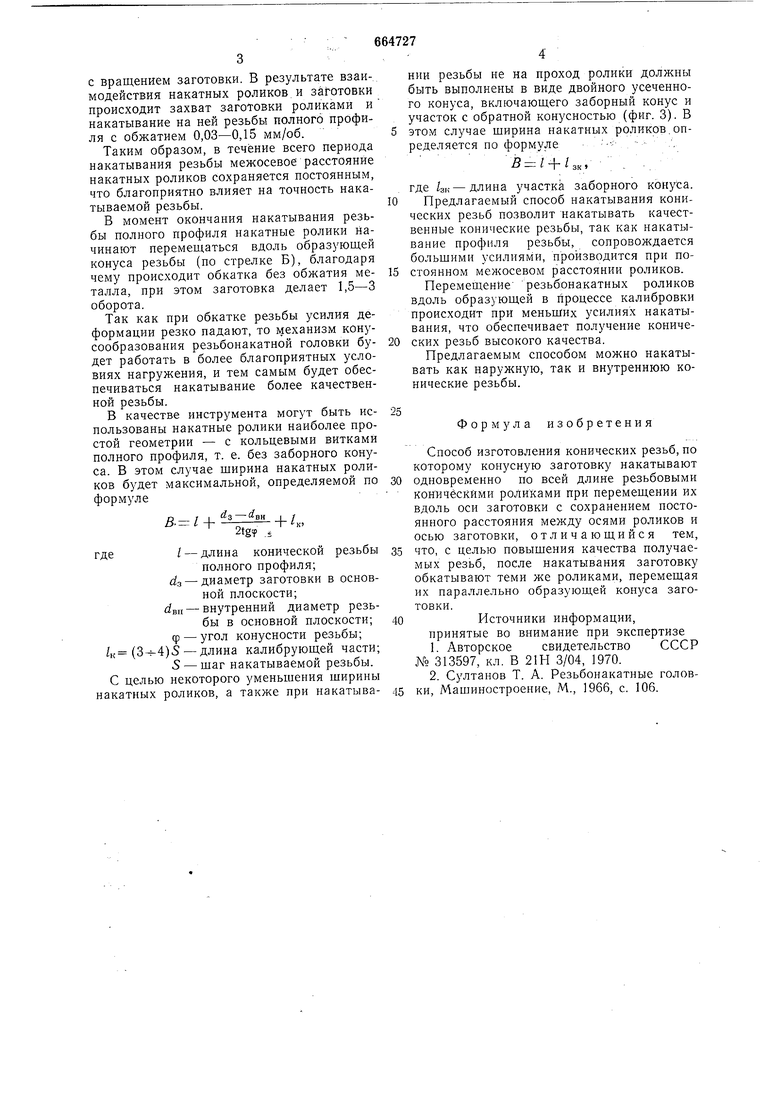

На фиг. 1 представлена схема способа в момент накатывания резьбы; на фиг. 2 -

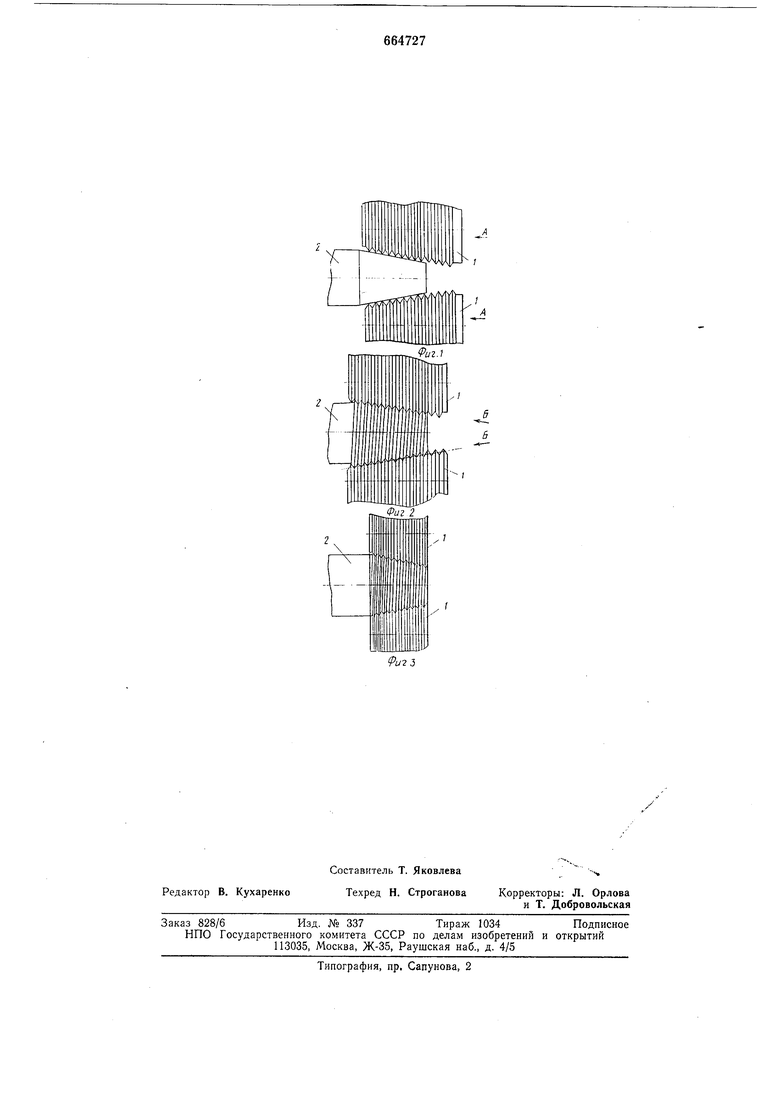

то же, но в момент калибровки резьбы; на фиг. 3 - то же, но в момент калибровки резьбы роликами, выполненными с заборным конусом. Несколько резьбонакатных роликов 1 с

кольцевыми резьбовыми канавками установлены равномерно вокруг заготовки 2 с некоторым углом перекоса относительно ее оси (в плоскости, перпендикулярной плоскости чертежа).

Ролики в процессе накатывания имеют осевое перемещение (по стрелке А), а в процессе обкатки перемещение вдоль образующей конуса (по стрелке Б).

Привод вращения осуществляется через

заготовку или через ролики.

Согласно изобретению накатывание осуществляется следующим образом. Резьбонакатные ролики 1 подаются в осевом направлении (по стрелке А) на вращающуюся заготовку 2 со скоростью, согласованной

с вращением заготовки. В результате взаимодействия накатных роликов и заготовки происходит захват заготовки роликами и накатывание на ней резьбы полного профиля с обжатием 0,03-0,15 мм/об.

Таким образом, в течение всего периода накатывания резьбы межосевое расстояние накатных роликов сохраняется постоянным, что благоприятно влияет на точность накатываемой резьбы.

В момент окончания накатывания резьбы полного профиля накатные ролики начинают перемещаться вдоль образующей конуса резьбы (по стрелке Б), благодаря чему происходит обкатка без обжатия металла, при этом заготовка делает 1,5-3 оборота.

Так как при обкатке резьбы усилия деформации резко падают, то механизм конусообразования резьбонакатной головки будет работать в более благоприятных условиях нагружения, и тем самым будет обеспечиваться накатывание более качественной резьбы.

В качестве инструмента могут быть использованы накатные ролики наиболее простой геометрии - с кольцевыми витками полного профиля, т. е. без заборного конуса. В этом случае ширина накатных роликов будет максимальной, определяемой по формуле

о I I 1 /

- / и--:h к

2tgf

где/ - длина конической резьбы

полного профиля; 3 - диаметр заготовки в основной плоскости;

d-BH - внутренний диаметр резьбы в основной плоскости; Ф - угол конусности резьбы; i,j (3-4-4)5- длина калибрующей части; S - шаг накатываемой резьбы. С целью некоторого уменьшения ширины накатных роликов, а также при накатываНИИ резьбы не на проход ролики должны быть выполнены в виде двойного усеченного конуса, включающего заборный конус и участок с обратной конусностью (фиг. 3). В этом случае ширина накатных роликов.определяется по формуле

5 / -f- / зк. ,

где /зк-длина участка заборного конуса.

Предлагаемый способ накатывания конических резьб позволит накатывать качественные конические резьбы, так как накатывание профиля резьбы, сопровождается большими усилиями, производится при постоянном межосевом расстоянии роликов.

Перемещение резьбонакатных роликов вдоль образующей в процессе калибровки происходит при меньших усилиях накатывания, что обеспечивает получение конических резьб высокого качества.

Предлагаемым способом можно накатывать как наружную, так и внутреннюю конические резьбы.

25

Формула изобретения

Способ изготовления конических резьб, по которому конусную заготовку накатывают

одновременно по всей длине резьбовыми коническими роликами при перемещении их вдоль оси заготовки с сохранением постоянного расстояния между осями роликов и осью заготовки, отличающийся тем,

что, с целью повышения качества получаемых резьб, после накатывания заготовку обкатывают теми же роликами, перемещая их параллельно образующей конуса заготовки.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 313597, кл. В 21Н 3/04, 1970.

2.Султанов Т. А. Резьбонакатные головки. Машиностроение, М., 1966, с. 106.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ накатывания конической резьбы | 1980 |

|

SU948505A1 |

| Устройство для накатывания конической резьбы | 1977 |

|

SU703197A1 |

| Способ изготовления конической резьбы на полых изделиях накатыванием и резьбонакатная головка для его осуществления | 1974 |

|

SU766719A1 |

| РЕЗЬБОФРЕЗЕРНО-НАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2268117C1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНОЙ ТРАПЕЦЕИДАЛЬНОЙ РЕЗЬБЫ | 2010 |

|

RU2443491C1 |

| Резьбонакатная головка | 1974 |

|

SU519259A1 |

| СПОСОБ РЕЗЬБОФРЕЗЕРОВАНИЯ С НАКАТЫВАНИЕМ | 2004 |

|

RU2252099C1 |

| РОЛИКИ ДЛЯ НАКАТЫВАНИЯ НАРУЖНОЙ ТРАПЕЦЕИДАЛЬНОЙ РЕЗЬБЫ | 2010 |

|

RU2443492C1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНОЙ РЕЗЬБЫ | 2010 |

|

RU2449850C2 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕГО НАКАТЫВАНИЯ НАРУЖНЫХ РЕЗЬБ | 2005 |

|

RU2278760C1 |

Авторы

Даты

1979-05-30—Публикация

1976-08-20—Подача