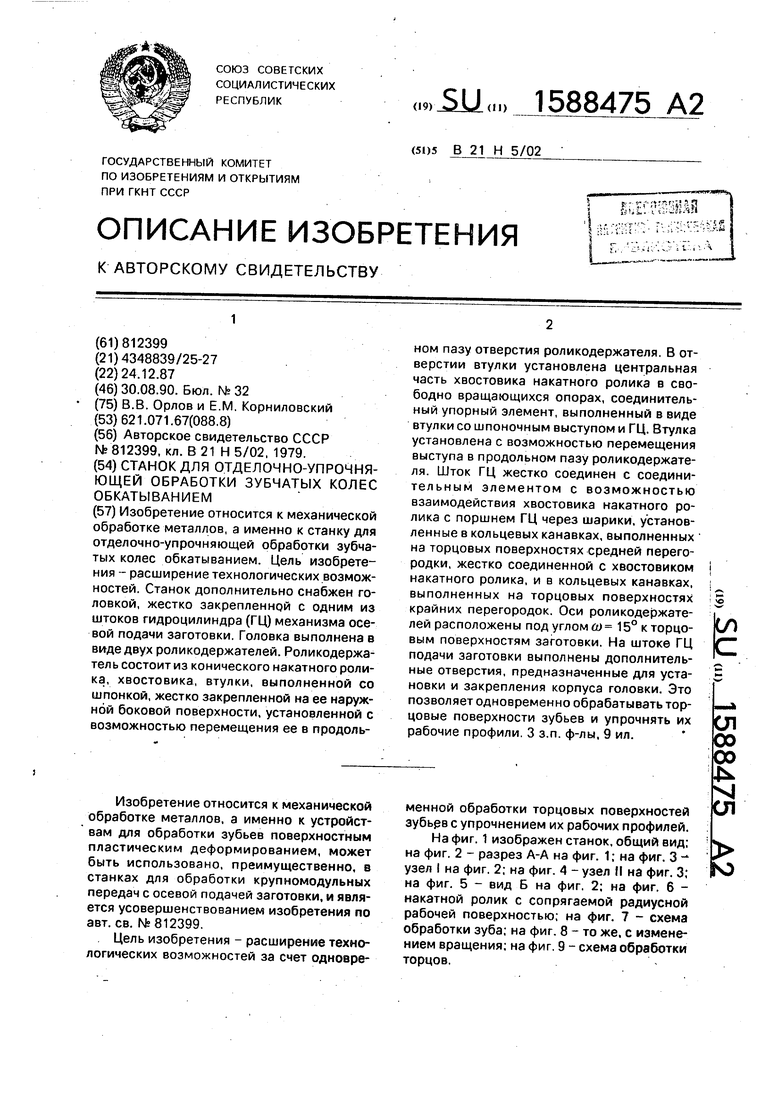

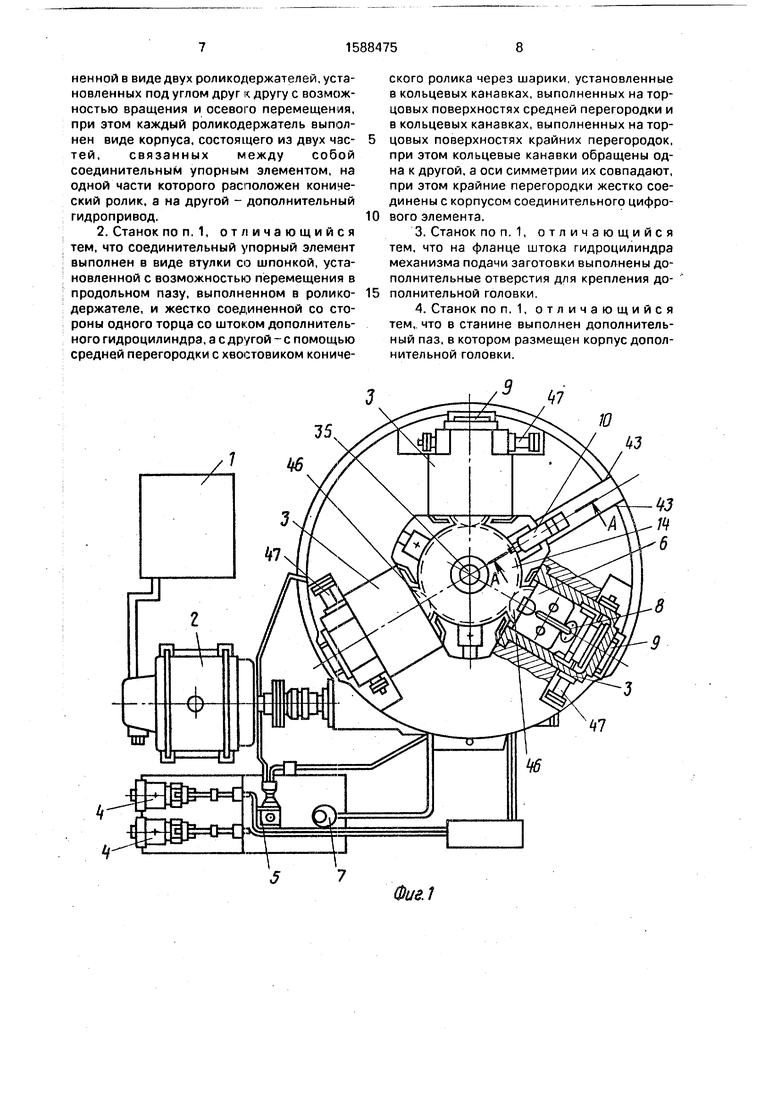

Станок (фиг. 1) состоит из привода вращения зубчатой заготовки, который включает в себя тиристорный преобразователь 1 и двигатель постоянного тока 2, механизма накатывания из трех накатных головок 3, гидросистемы 4, перемещающей зубчатую заготовку в вертикальном направлении, гидросистемы 5, осуществляющей радиальное перемещение инструментальных суппортов 6, смазочно-охлаждающей системы 7, пнеамосистемы 8, поворотного устройства 9 и головки 10.

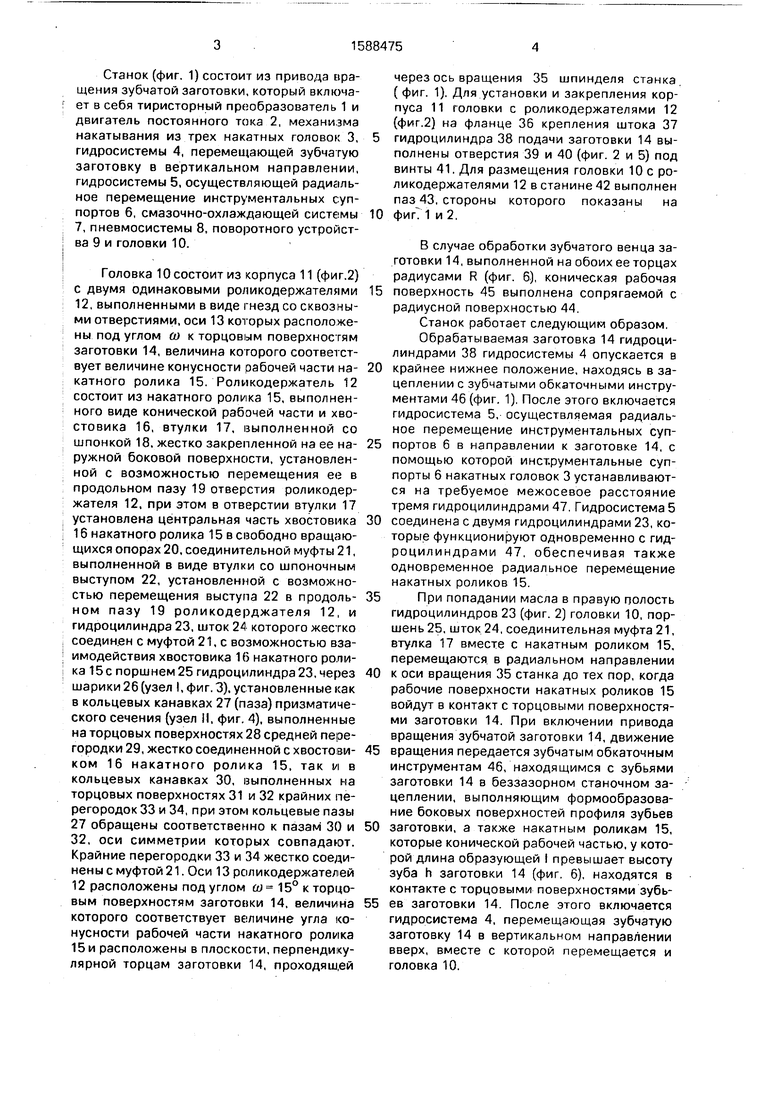

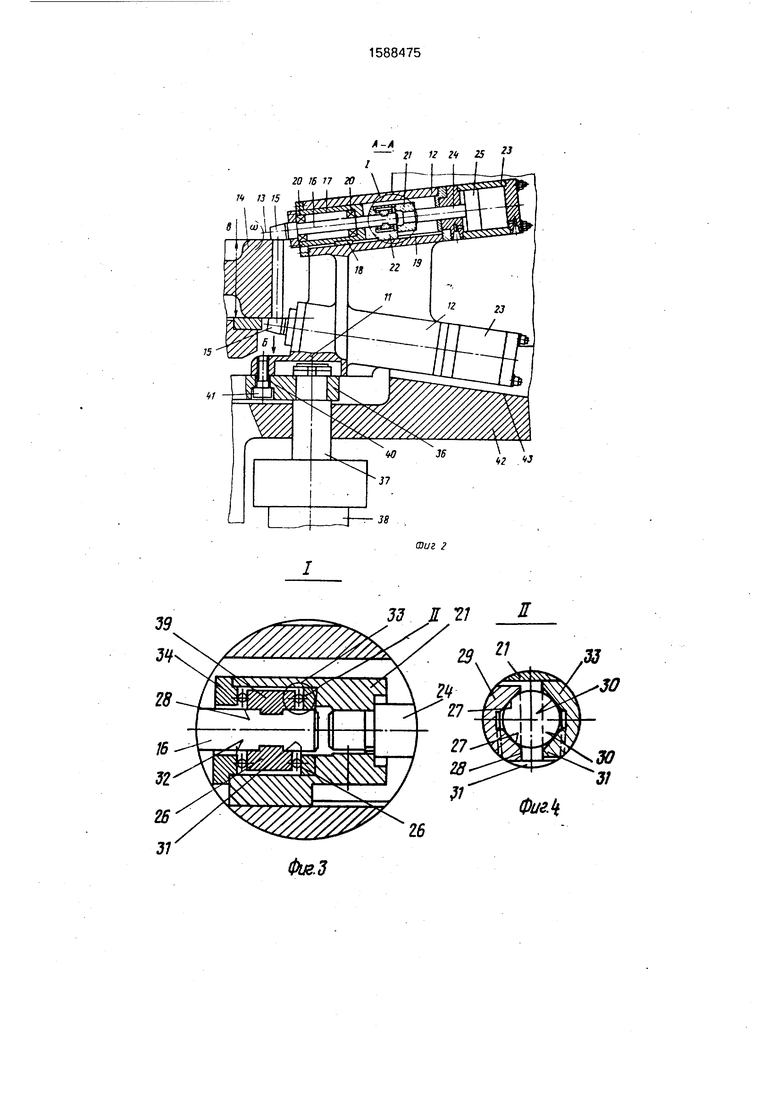

Головка 10 состоит из корпуса 11 (фиг.2) с двумя одинаковыми роликодержателями 12, выполненными в виде гнезд со сквозными отверстиями, оси 13 которых расположены под углом О) к торцовым поверхностям заготовки 14, величина которого соответствует величине конусности рабочей части на- катного ролика 15. Роликодержатель 12 состоит из накатного ролика 15, выполненного виде конической рабочей части и хвостовика 16, втулки 17, выполненной со шпонкой 18, жестко закрепленной на ее на- ружной боковой поверхности, установленной с возможностью перемещения ее в продольном пазу 19 отверстия роликодер- жателя 12. при этом в отверстии втулки 17 установлена центральная часть хвостовика 16 накатного ролика 15 в свободно вращающихся опорах 20, соединительной муфты 21, выполненной в виде втулки со шпоночным выступом 22, установленной с возможностью перемещения выступа 22 в продоль- ном пазу 19 роликодерджателя 12, и гидроцилиндра 23, шток 24 которого жестко соединен с муфтой 21, с возможностью взаимодействия хвостовика 16 накатного ролика 15с поршнем 25 гидроцилиндра 23, через шарики 26 (узел I, фиг. 3), установленные как в кольцевых канавках 27 (паза) призматического сечения (узел II, фиг. 4), выполненные на торцовых поверхностях 28 средней перегородки 29, жестко соединенной с хвостови- ком 16 накатного ролика 15, так и в кольцевых канавках 30, выполненных на торцовых поверхностях 31 и 32 крайних перегородок 33 и 34, при этом кольцевые пазы 27 обращены соответственно к пазам 30 и 32, оси симметрии которых совпадают. Крайние перегородки 33 и 34 жестко соединены с муфтой 21. Оси 13 роликодержателей 12 расположены под углом у 15° к торцовым поверхностям заготовки 14, величина которого соответствует величине угла конусности рабочей части накатного ролика 15 и расположены в плоскости, перпендикулярной торцам заготовки 14, проходяш,ей

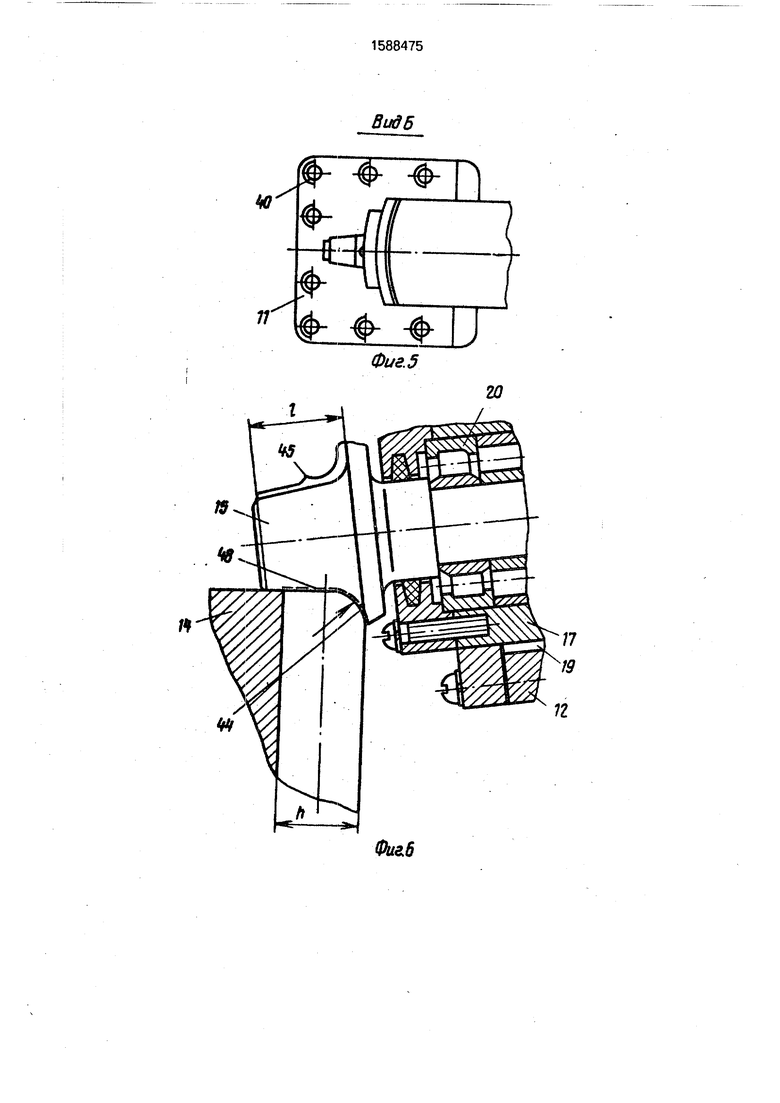

через ось вращения 35 шпинделя станка (фиг. 1). Для установки и закрепления корпуса 11 головки с роликодержателями 12 (фиг.2) на фланце 36 крепления штока 37 гидроцилиндра 38 подачи заготовки 14 выполнены отверстия 39 и 40 (фиг. 2 и 5) под винты 41. Для размещения головки 10 с роликодержателями 12 в станине 42 выполнен паз 43,стороны которого показаны на фиг7 1 и 2.

В случае обработки зубчатого венца заготовки 14, выполненной на обоих ее торцах радиусами R (фиг. 6), коническая рабочая поверхность 45 выполнена сопрягаемой с радиусной поверхностью 44.

Станок работает следующим образом.

Обрабатываемая заготовка 14 гидроцилиндрами 38 гидросистемы 4 опускается в крайнее нижнее положение, находясь в зацеплении с зубчатыми обкаточными инструментами 46 (фиг. 1). После этого включается гидросистема 5, осуществляемая радиальное перемещение инструментальных суппортов 6 в направлении к заготовке 14, с помощью которой инструментальные суппорты 6 накатных головок 3 устанавливаются на требуемое межосевое расстояние тремя гидроцилиндрами 47. Гидросистема 5 соединена с двумя гидроцилиндрами 23, которые функционируют одновременно с гидроцилиндрами 47. обеспечивая также одновременное радиальное перемещение накатных роликов 15.

При попадании масла в правую полость гидроцилиндров 23 (фиг. 2) головки 10, поршень 25, шток 24, соединительная муфта 21, втулка 17 вместе с накатным роликом 15, перемещаются в радиальном направлении к оси вращения 35 станка до тех пор, когда рабочие поверхности накатных роликов 15 войдут в контакт с торцовыми поверхностями заготовки 14. При включении привода вращения зубчатой заготовки 14, движение вращения передается зубчатым обкаточным инструментам 46, находящимся с зубьями заготовки 14 в беззазорном станочном зацеплении, выполняющим формообразование боковых поверхностей профиля зубьев заготовки, а также накатным роликам 15, которые конической рабочей частью, у которой длина образующей I превышает высоту зуба h заготовки 14 (фиг. 6). находятся в контакте с торцовыми поверхностями зубьев заготовки 14. После этого включается гидросистема 4, перемещающая зубчатую заготовку 14 в вертикальном направлении вверх, вместе с которой перемещается и головка 10.

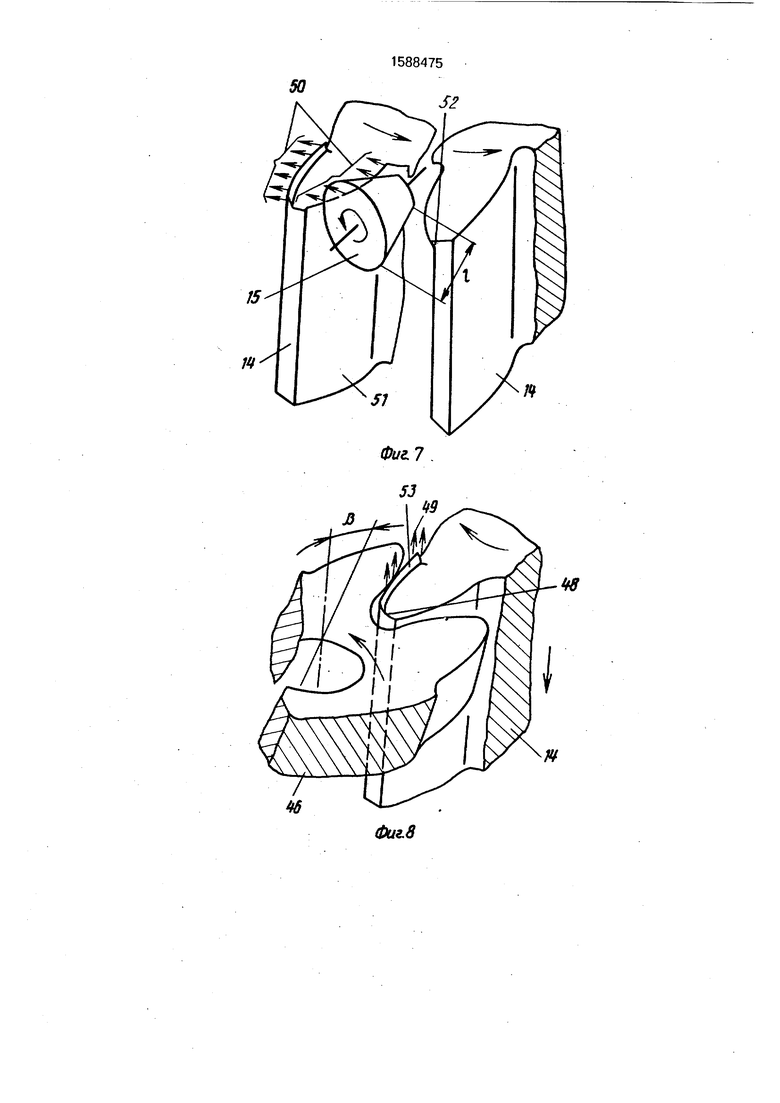

Пластическое деформирование боковых поверхностей зубьев заготовки 14 приводит к образованию наплывов 48 выступающих за пределы торцовых поверх- 5 ностеи заготовки 14, вследствие скрещивания геометрических осей зубчатых обкаточных инструментов 46 и заготовки 14 инструменты 46 совершают дополнительное движение вдоль образующей обкатыва- 10 емых зубьев в направлении к торцам

заготовки 14, в зависимости от направления перемещения осевой подачи заготовки (вверх или вниз).

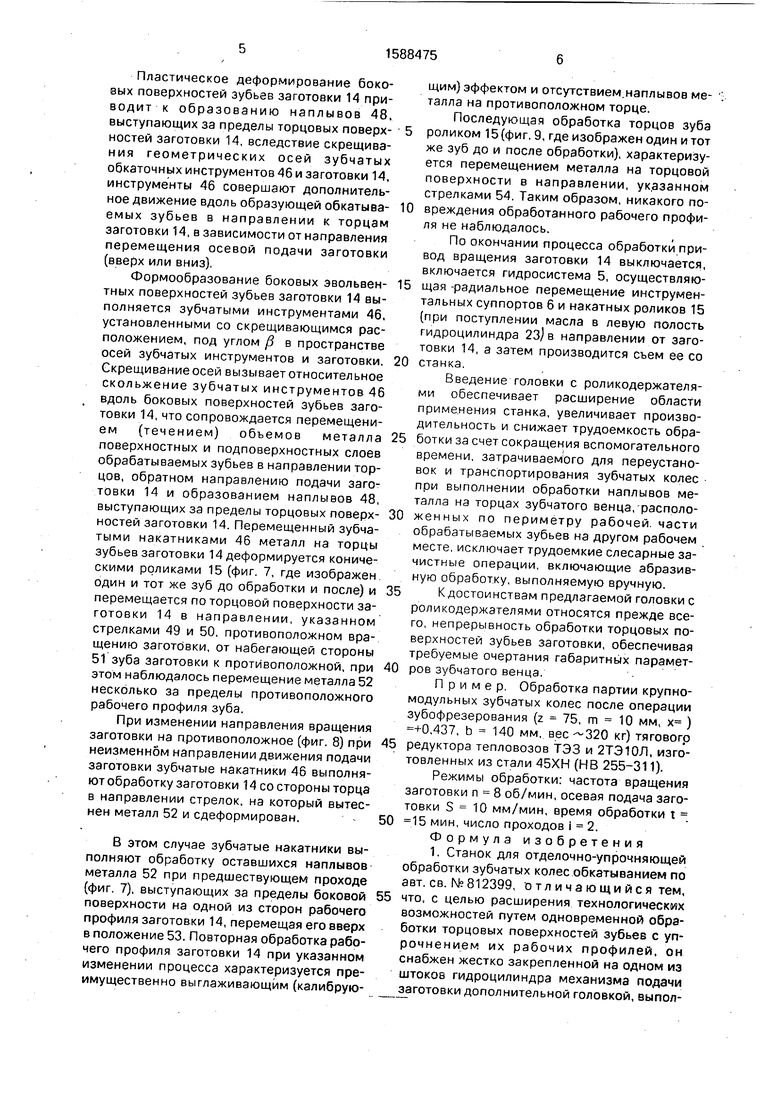

Формообразование боковых эвольвен- 15 тных поверхностей зубьев заготовки 14 выполняется зубчатыми инструментами 46 установленными со скрещивающимся расположением, под углом /5 в пространстве осей зубчатых инструментов и заготовки 20 Скрещивание осей вызывает относительное скольжение зубчатых инструментов 46 вдоль боковых поверхностей зубьев заготовки 14, что сопровождается перемещением (течением) объемов металла 25 поверхностных и подповерхностных слоев обрабатываемых зубьев в направлении тор- цов. обратном направлению подачи заготовки 14 и образованием наплывов 48 выступающих за пределы торцовых поверх- 30 ностеи заготовки 14. Перемещенный зубчатыми накатниками 46 металл на торцы зубьев заготовки 14 деформируется коническими роликами 15 (фиг. 7, где изображен один и тот же зуб до обработки и после) и 35 перемещается по торцовой поверхности заготовки 14 в направлении, указанном стрелками 49 и 50, противоположном вращению заготовки, от набегающей стороны 51 зуба заготовки к противоположной, при 40 этом наблюдалось перемещение металла 52 несколько за пределы противоположного рабочего профиля зуба.

При изменении направления вращения заготовки на противоположное (фиг 8) при 45 неизменном направлении движения подачи заготовки зубчатые накатники 46 выполняют обработку заготовки 14 со стороны торца направлении стрелок, на который вытесен металл 52 и сдеформирован.. 50

то

за то -1

В этом случае зубчатые накатники выполняют обработку оставшихся наплывов металла 52 при предшествующем проходе (фиг, 7), выступающих за пределы боковой поверхности на одной из сторон рабочего профиля заготовки 14, перемещая его вверх в положение 53. Повторная обработка рабочего профиля заготовки 14 при указанном изменении процесса характеризуется преимущественно выглаживающим (калибрую 5 10

15 0 5 0

щим) эффектом и отсутствием.наплывов металла на противоположном торце.

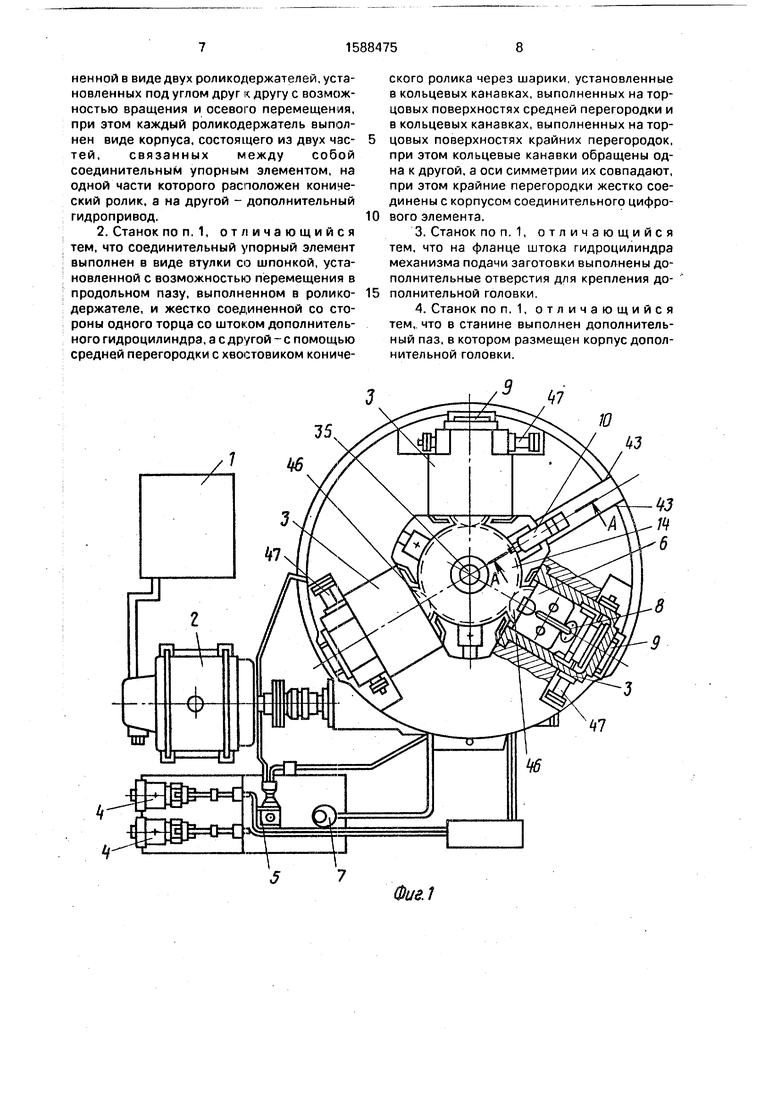

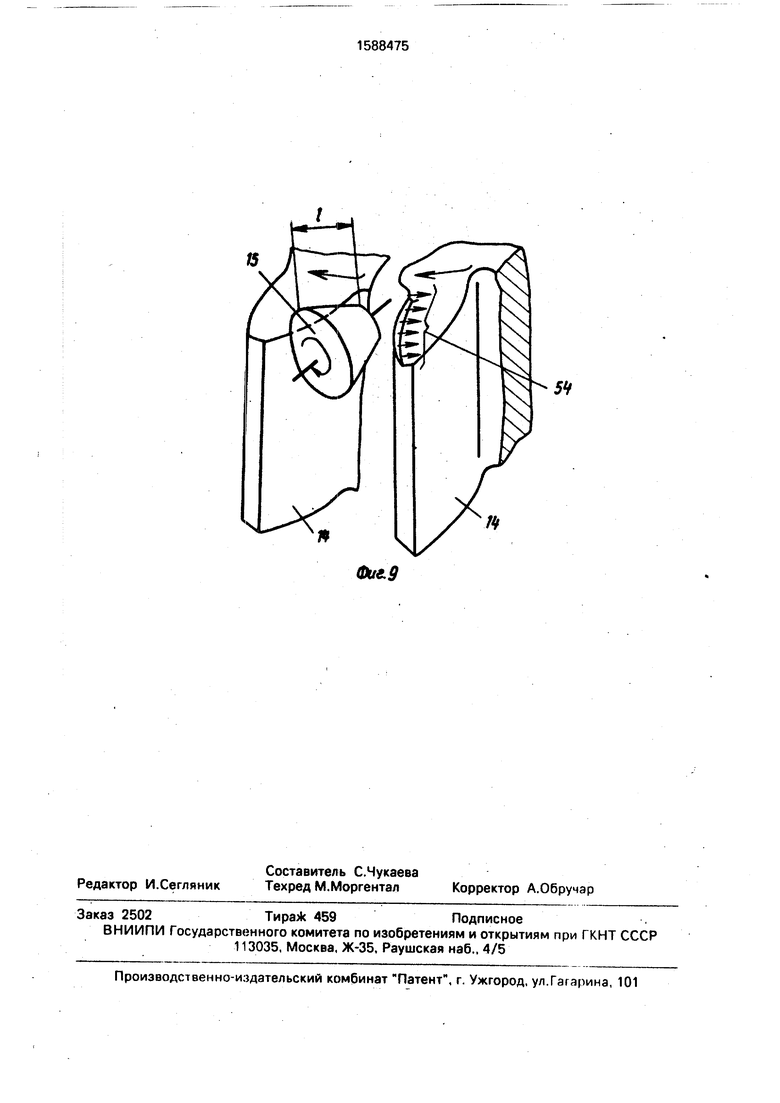

Последующая обработка торцов зуб роликом 15(фиг, 9, где изображен один ито же зуб до и после обработки), характеризуется перемещением металла на торцовой поверхности в направлении, ук.азанном стрелками 54, Таким образом, никакого повреждения обработанного рабочего профиля не наблюдалось.

По окончании процесса обработки привод вращения заготовки 14 выключается включается гидросистема 5, осуществляющая -радиальное перемещение инструментальных суппортов 6 и накатных роликов 15 (при поступлении масла в левую полость гидроцилиндра 23) в направлении от заготовки 14, а затем производится сьем ее со станка.

Введение головки с роликодержателя- ми обеспечивает расширение области приме.нения станка, увеличивает производительность и снижает трудоемкость обработки за счет сокращения вспомогательного времени, затрачиваемого для переустановок и транспортирования зубчатых колес при выполнении обработки наплывов металла на торцах зубчатого венца,-расположенных по периметру рабочей, части обрабатываемых зубьев на другом рабочем месте, исключает трудоемкие слесарные за- чистные операции, включающие абразивную обработку, выполняемую вручную.

Кдостоинствам предлагаемой головки с роликодержателями относятся прежде всего, непрерывность обработки торцовых поверхностей зубьев заготовки, обеспечивая требуемые очертания габаритных параметров зубчатого венца.

Пример, Обработка партии крупномодульных зубчатых колес после операции зубофрезерования (z 75, m 10 мм х ) +0,437, Ь 140 мм, вес--320 кг) тягового редуктора тепловозов ТЭЗ и 2ТЭ10Л изго - товленных из стали 45ХН (НВ 255-311).

Режимы обработки: частота вращения заготовки п 8 об/мин, осевая подача заготовки S - 10 мм/мин, время обработки t -15 мин, число проходов i 2.

Формула изобретения 1, Станок для отделочно-упрочняющей обработки зубчатых колес обкатыванием по авт. св. №812399. отл ича ющи йся тем что, с целью расширения технологических возможностей путем одновременной обработки торцовых поверхностей зубьев с упрочнением их рабочих профилей, он снабжен жестко закрепленной на одном из штоков гидроцилиндра механизма подачи заготовки дополнительной головкой, выполненной в виде двух роликодержателей, установленных под углом друг к другу с возможностью вращения и осевого перемещения, при этом каждый роликодержатель выполнен виде корпуса, состоящего из двух частей, связанных между собой соединительным упорным элементом, на одной части которого расположен конический ролик, а на другой - дополнительный гидропривод.

2. Станок ПОП.1, отличающийся тем, что соединительный упорный элемент выполнен в виде втулки со шпонкой, установленной с возможностью перемещения в продольном пазу, выполненном в ролико- держателе, и жестко соединенной со стороны одного торца со штоком дополнительного гидроцилиндра, а с другой - с помощью средней перегородки с хвостовиком кониче0

5

ского ролика через шарики, установленные в кольцевых канавках, выполненных на торцовых поверхностях средней перегородки и в кольцевых канавках, выполненных на торцовых поверхностях крайних перегородок, при этом кольцевые канавки обращены одна к другой, а оси симметрии их совпадают, при этом крайние перегородки жестко соединены с корпусом соединительного цифрового элемента.

3.Станок ПОП.1, отличающийся тем, что на фланце штока гидроцилиндра механизма подачи заготовки выполнены дополнительные отверстия для крепления дополнительной головки.

4.Станок поп, 1, отличающийся тем, что в станине выполнен дополнительный паз, в котором размещен корпус дополнительной головки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для отделочно-упрочняющейОбРАбОТКи зубчАТыХ КОлЕС ОбКАТыВА-НиЕМ | 1979 |

|

SU812399A1 |

| Устройство для обработки деталей накаткой | 1990 |

|

SU1738442A1 |

| Станок для холодного накатывания зубчатых профилей | 1988 |

|

SU1780910A1 |

| Зубопрокатный станок | 1982 |

|

SU1077687A1 |

| Инструмент для подачи металла под накатку зубчатых профилей | 1978 |

|

SU854531A1 |

| Установка для поверхностного упрочнения зубьев шестерен методом пластического деформирования | 1977 |

|

SU667304A2 |

| Устройство для поверхностного упрочнения зубьев шестерен | 1979 |

|

SU863314A2 |

| Станок для продольного накатывания профилей | 1976 |

|

SU768527A1 |

| Устройство для накатывания резьб | 1990 |

|

SU1722672A1 |

| Устройство для накатывания зубчатых профилей | 1986 |

|

SU1368093A1 |

Изобретение относится к механической обработке металлов, а именно к станку для отделочно-упрочняющей обработки зубчатых колес обкатыванием. Цель изобретения - расширение технологических возможностей. Станок дополнительно снабжен головкой, жестко закрепленной с одним из штоков гидроцилиндра (ГЦ) механизма осевой подачи заготовки. Головка выполнена в виде двух роликодержателей. Роликодержатель состоит из конического накатного ролика, хвостовика, втулки, выполненной со шпонкой, жестко закрепленной на ее наружной боковой поверхности, установленной с возможностью перемещения ее в продольном пазу отверстия роликодержателя. В отверстии втулки установлена центральная часть хвостовика накатного ролика в свободно вращающихся опорах, соединительный упорный элемент, выполненный в виде втулки со шпоночным выступом и ГЦ. Втулка установлена с возможностью перемещения выступа в продольном пазу роликодержателя. Шток ГЦ жестко соединен с соединительным элементом с возможностью взаимодействия хвостовика накатного ролика с поршнем ГЦ через шарики, установленные в кольцевых канавках, выполненных на торцовых поверхностях средней перегородки, жестко соединенной с хвостовиком накатного ролика, и в кольцевых канавках, выполненных на торцовых поверхностях крайних перегородок. Оси роликодержателей расположены под углом ω=15° к торцовым поверхностям заготовки. На штоке ГЦ подачи заготовки выполнены дополнительные отверстия, предназначенные для установки и закрепления корпуса головки. Это позволяет одновременно обрабатывать торцовые поверхности зубьев и упрочнять их рабочие профили. 3 з.п.ф-лы, 9 ил.

ю

«3

Фиё.

П 13 5

А-А

- 21 1г /« 15

3d I 2.1

Фиг.

26

Видб

Фиг. 5

П

щ

Фиг.8

t5

/«

Фиг.9

| Станок для отделочно-упрочняющейОбРАбОТКи зубчАТыХ КОлЕС ОбКАТыВА-НиЕМ | 1979 |

|

SU812399A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-08-30—Публикация

1987-12-24—Подача