СП

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОСЦИЛЛИРУЮЩЕГО НАКАТЫВАНИЯ НАРУЖНЫХ РЕЗЬБ | 2005 |

|

RU2278760C1 |

| РЕЗЬБОФРЕЗЕРНО-НАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2268117C1 |

| СПОСОБ РЕЗЬБОФРЕЗЕРОВАНИЯ С НАКАТЫВАНИЕМ | 2004 |

|

RU2252099C1 |

| Станок для накатывания резьбы на метчиках | 1980 |

|

SU948506A1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНОЙ ТРАПЕЦЕИДАЛЬНОЙ РЕЗЬБЫ | 2010 |

|

RU2443491C1 |

| Способ изготовления конических резьб | 1976 |

|

SU664727A1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНОЙ РЕЗЬБЫ | 2010 |

|

RU2449850C2 |

| Способ накатывания наружней резьбы на тонкостенных заготовках и устройство для его осуществления | 1990 |

|

SU1779457A1 |

| Способ накатывания цилиндрической резьбы | 1987 |

|

SU1763075A1 |

| РОЛИКИ ДЛЯ НАКАТЫВАНИЯ НАРУЖНОЙ ТРАПЕЦЕИДАЛЬНОЙ РЕЗЬБЫ | 2010 |

|

RU2443492C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для накатывания наружных цилиндрических резьб. Цель изобретения - повышение производительности за счет поступа- тельного перемещения заготовок в процессе обработки. Роликам, из которых один затылован, предварительно настроенным по совпадению профиля резьб роликов по шагу, сообщают вращение в одном направлении и с разными окружными скоростями. Заготовка, попадая на затылованный участок, захватывается роликами и поступательно перемещается к линии центров роликов с одновременным внедрением последних в заготовку. В этот период происходит формирование и калибровка резьбы. За линией центров ролики освобождают заготовку. 2 з.п. ф-лы, 4 ил.

Изобретение относится к обработке металлов давлением и может быть использовано для накатывания наружных цилиндрических резьб.

Известен резьбонакатный автомат, в котором накатывание наружной резьбы на цилиндрических поверхностях осуществляется двумя резьбонакатными роликами, размещенными на параллельных осях и вращающихся с разными окружными скоростями. Заготовки в створ между накатными роликами подаются принудительно заталкивателем в момент совпадения заходов резьбы роликов по шагу.

Недостатком этого способа накатывания является недостаточный самозахват накатными роликами заготовок диаметром более 10 мм.

Наиболее близким к изобретению является способ по резьбонакатному устройству, согласно которому накатывание

резьбовых профилей осуществляется двумя роликами, синхронно вращающимися в одном направлении, причем один из них вы- полнен по меньшей мере с одной затылованной заборной частью. В связи с тем, что в момент формообразования заготовка стоит на оси центров на опоре, в частности сепаратора, который в это время заторможен, это снижает производительность.

Целью изобретения является повышение производительности за счет поступательного перемещения заготовок в процессе обработки.

Указанная цель достигается тем, что согласно способу накатывания резьбовых профилей двумя роликами, вращающимися в одном направлении, причем один из них выполнен по меньшей мере с одной затылованной частью, окружную скорость одного

ГО

о

о о

накатного ролика принимают отличной от окружной скорости вращения другого накатного ролика, а величину затылования а заборного участка определяют согласно зависимости

32 2025 (р.., +0з) + (к + 1) (Он.в + Яз) (К + l)da,cosarctgr

где К - число заходов резьбы роликов;

dcp - средний диаметр накатываемой резьбы;

da - диаметр заготовки;

DHp - наружный диаметр роликов;

f - коэффициент трения между заготовкой и роликами.

Окружная скорость вращения затылованного накатного ролика меньше, чем окружная скорость вращения незатылованК/п + 1 ного накатного ролика в-г{- раз .

где п - количество затылованных частей накатного ролика.

Кроме того, окружная скорость вращения затылованного накатного ролика больше, чем окружная скорость вращения незатылоК/пванного накатного ролика в ..) , раз.

Предложенный способ позволяет осуществлять накатывание напроход, за счет чего повышается производительность.

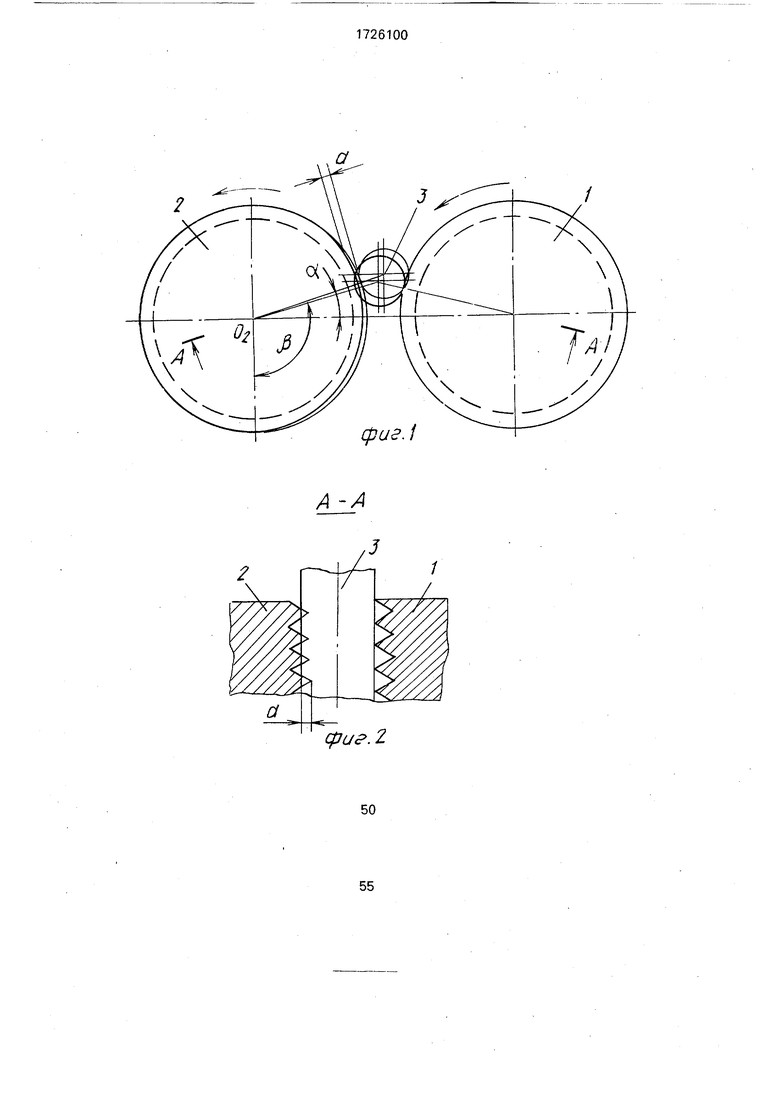

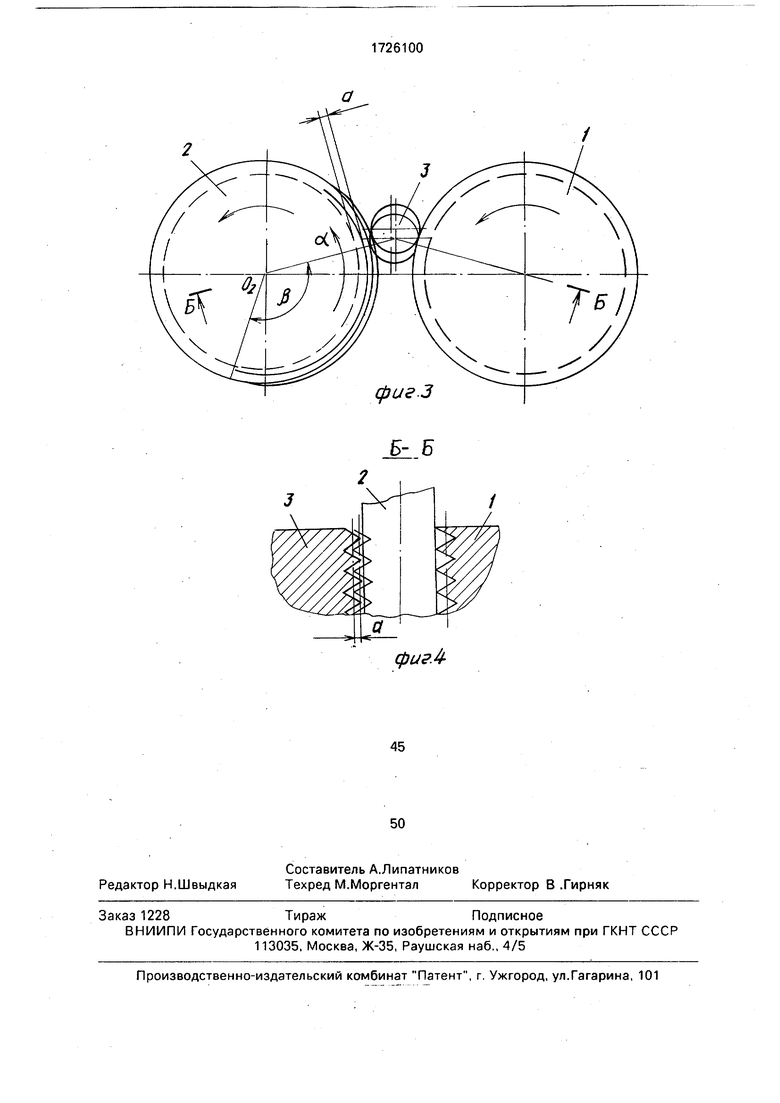

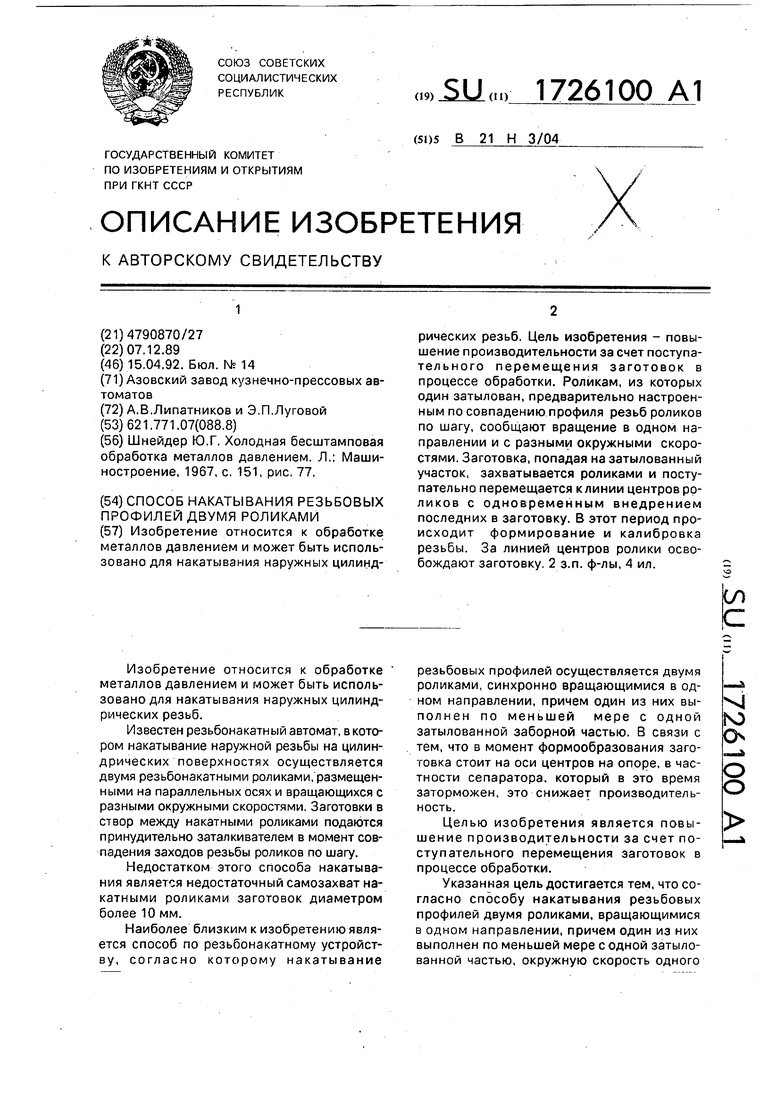

На фиг.1 схематически показаны накатные ролики, из которых один затылован по наружному диаметру; на фиг.2 - разрез А-А на фиг.1; на фиг.З - накатные ролики, из которых один затылован по среднему диаметру; на фиг.4 - разрез Б-Б на фиг.З.

В исходное положение накатные цилиндрический ведущий 1 и затылованный ведомый 2 ролики устанавливаются таким образом, чтобы заготовка касалась ведомого 2 ролики на затылованном участке, величина среза а которого создает угол а захвата заготовки роликами.

Затылование выполняют по наружному или среднему диаметрам по спирали Архимеда, но может быть выполнено и по другому закону, например циклоидальному.

Самозахват заготовки обеспечивается величиной угла захвата который должен быть равен или меньше угла трения между заготовкой и роликами.

Величина угла а задается глубиной а затылования заборной части, которая определяется указанной зависимостью.

Ролики вращаются с разными окружными скоростями. Согласование совпадения заходов резьбы роликов по шагу в момент ими захвата заготовки обеспечивается отношением их окружных скоростей вращения при условии, когда окружная скорость

вращения затылованного ролика меньше, чем окружная скорость вращения незатылоК/п + 1 ванного накатного ролика в раз,

где п - количество затылованных частей накатного ролика, или когда окружная скорость вращения затылованного ролика больше окружной скорости вращения незаК/птылованного накатного ролика в „ .

раз.

Накатывание резьбы на заготовке.осуществляют следующим образом.

Перед накатыванием поворотом ведущего ролика 1 относительно ведомого ролика 2 производится начальная настройка совпадения профиля резьб роликов по шагу. Затем роликам сообщается вращение в одном направлении, но с разными окружными

скоростями, а заготовка 3 подводится к накатным роликам 1 и 2 в любой момент, однако самозахват произойдет только тогда, когда Е.едомый ролик своей затылованной частью соприкоснется с заготовкой 3.

За счет разности окружных скоростей

вращения роликов заготовка поступательно перемещается к линии центров OiOa с одновременным вращением вокруг собственной оси. Происходит внедрение обоих роликов в

заготовку. За поворот ролика 2 на угол ft заготовка не доходит до линии центров, При дальнейшем ее прохождении в работу вступают витки резьбы полного профиля обоих роликов, происходит процесс калибровки.

За линией центров Oi02 ролики освобождают заготовку. Осуществился процесс накатывания напроход.

Пример. Накатывание резьб М10 и

М16.

Исходные данные для накатывания резьбы М10: средний диаметр накатываемой резьбы dcp 9,026 мм; высота головки резьбы hi 0,433 мм; число заходов резьбы

роликов К 20; диаметр заготовки принимается равным da dcp 9,026 мм; отношение окружных скоростей вращения роликов 10 : 11; коэфициент трения между заготовкой и роликами f 0,07; диапазон межцентровых расстояний двухроликового профилена- катного полуавтомата А9521 А 135-240мм; число затыловок на ведомом ролике принимается равным Z 2; средний диаметр резь- бы роликов Dcp.p К dcp 180,52 мм;

наружный диаметр роликов DH.p.Dcp.p+2h 181,386 мм; межцентровое расстояние роликов А (k+1) dcp 189,546 мм,

Величина затылования ведомого ролика составляет 0,4 мм.

Исходные данные для накатывания резьбы М16: средний диаметр накатываемой резьбы dcp 14,701 мм; высота головки резьбы hi 0,577 мм; число заходов резьбы роликов k 14; диаметр заготовки принимается равным ds dcp 9,026 мм; отношение окружных скоростей вращения роликов 14:15; коэффициент трения между заготовкой и роликами f 0,07; число за- тыловок на ведомом ролике Z 1; сред- ний диаметр резьбы роликов DCp.p 205,814 мм; наружный диаметр роликов Он.р 206,968 мм; межцентровое расстояние роликов 220,515 мм.

Величина затылования ведомого роли- ка составляет 0,61 мм.

Предлагаемый способ накатывания позволяет без значительных доработок усовершенствовать универсальные двухро- ликовые накатные станки путем увеличения или уменьшения скорости вращения одного из шпинделей. Это значительно расширяет технологические возможности этого вида оборудования, повышает его производительность в 3-5 раз за счет сокращения вре- мени на подвод и отвод одного из роликов для выгрузки и загрузки, так как осуществляется накатывание напроход.

Кроме того, данный способ позволяет создать принципиально новые резьбона- катные автоматы с затылованными роликами, которые могут успешно конкурировать с накатными автоматами с плоскими плашками, так как не будут иметь возвратно-поступательно движущихся масс (инерционных) и с более низкой стоимостью инструмента, чем плоские плашки. Но основное его преимущество в том, что точность резьбы накатываемая роликами на один-два класса выше, чем плоскими плашками.

Формула изобретения

- v Diij + JVK + 1)аф1г - (DH.P +из) (к -имамате я г

ММ,

где К - число заходов резьбы роликов;

dcp - средний диаметр накатываемой резьбы;

da - диаметр заготовки;

DHp - наружный диаметр роликов;

f - коэффициент трения между заготовкой и роликами.

п - количество затылованных частей накатного ролика.

К/п ролика в к / , раз.

А-А

Б- Б

фигЛ

| Шнейдер Ю.Г | |||

| Холодная бесштамповая обработка металлов давлением | |||

| Л.: Машиностроение, 1967, с | |||

| Двухколейная подвесная дорога | 1919 |

|

SU151A1 |

| Спускная труба при плотине | 0 |

|

SU77A1 |

Авторы

Даты

1992-04-15—Публикация

1989-12-07—Подача