Изобретение относится к производству минераловатных полос и плит.

Известен способ производства минераловатных полос и плит [Г.Ф.Тобольский, Ю.Л.Бобров. Минераловатные утеплители и их применение в условиях сурового климата. Л., Стройиздат, Ленинградское отделение, 1981, с.92, 95], при котором с целью исключения их расслоения по толщине при монтаже и в процессе эксплуатации применяют "армирование" путем сшивания полос и плит по толщине с помощью металлических или синтетических нитей. Благодаря этому полосы и плиты имеют горизонтальные слои из минераловатного волокна и вертикальные слои из металлических или синтетических нитей.

Основным недостатком этого способа является сложная технология получения полос и плит, что связано с необходимостью применения дополнительной технологической операции армирования путем сшивания.

Наиболее близким по технической сущности и достигаемому эффекту является способ изготовления отвержденного нетканого полотна из минераловатного ковра [Патент РФ №215289, МПК В28В 1/52, Е04В 1/78, В65В 27/12, D04М 1/170, Е04С 2/16].

В данном способе производство минераловатных полос и плит осуществляют путем получения минераловатного ковра преимущественно с горизонтальным положением волокон со связующим, его перемещения в горизонтальной плоскости в направлении, перпендикулярном положению волокон, гофрирования, компановки гофр и отверждения.

В данном способе исключается расслоение полос и плит по их высоте благодаря расположению волокон преимущественно в вертикальном направлении. Однако такие полосы и плиты имеют низкие механические свойства при их изгибе в направлении, перпендикулярном гофрам. Это объясняется следующим. При изгибе минераловатных полос и плит в направлении, перпендикулярном гофрам, на выпуклой стороне полосы и плиты действуют растягивающие напряжения. Скомпонованные гофры полосы и плиты связаны между собой только полимеризованным связующим, обладающим более низкими механическими характеристиками по сравнению с минераловатным волокном. Сочетание высоких растягивающих напряжений в местах соединения гофр и низких прочностных характеристик связующего после его полимеризации, соединяющего гофры, приводит к нарушению сплошности минераловатной полосы и плиты.

Для повышения качества минераловатных полос и плит в данном способе применяют их "армирование" путем наложения и приклеивания на верхнюю и нижнюю поверхности минераловатной полосы и плиты дополнительных слоев полос из минеральной ваты или синтетических материалов. Это усложняет технологию их получения.

Кроме того, в этом случае не в полной мере решается задача получения комплекса свойства полосы и плиты: устойчивость к расслоению и высокие прочностные характеристики на изгиб полосы и плиты, т.к. соединение гофр и дополнительных слоев осуществляется только через связующее.

Таким образом, основными недостатками данного способа являются сложная технология и низкое качество получаемых минераловатных полос и плит.

Задачей изобретения является упрощение технологии получения минераловатных полос и плит, повышение их качества.

Поставленная задача достигается тем, что в заявляемом способе производства минераловатных полос и плит, включающем получение минераловатного ковра преимущественно с горизонтальным положением волокон со связующим, его перемещение в направлении, перпендикулярном положению волокон, гофрирование, компоновку гофр, отверждение, согласно изобретению гофрирование производят путем образования периодически по длине и ширине минераловатного ковра встречных вмятин, компоновку вмятин осуществляют поперек волокон.

Выполнение гофрирования минераловатного ковра путем образования периодически по его длине и ширине встречных вмятин и компоновка вмятин поперек волокон обеспечивает установку волокон в местах вмятия перпендикулярно поверхности полосы и плиты. Вместе с тем периодическое расположение гофр в виде вмятин на полосе и плите позволяет по их длине и ширине сохранять поверхности "мостики" с непрерывной преимущественно горизонтально-слоистой структурой. Установленные перпендикулярно поверхности полосы и плиты волокна после отверждения связующего являются фактически "армирующими стержнями", препятствующими расслоению преимущественно горизонтально-слоистой структуры полосы и плиты. Кроме того, за счет наличия в структуре минераловатных полос и плит вертикально расположенных волокон повышаются их интегральные прочностные характеристики на сжатие. При этом за счет сохранения в структуре полос и плит непрерывных в продольном и поперечном направлениях "мостов" с горизонтально-слоистой структурой в значительной мере сохраняются их прочностные характеристики на изгиб.

Таким образом, получаемые по предлагаемому способу минераловатные полосы и плиты обладают комплексом свойств: стойкость к расслоению, повышенная прочность на сжатие при сохранении в значительной мере "родовых" "свойств полос и плит с горизонтально-слоистой структурой - прочности на изгиб.

Достижение таких характеристик минераловатных полос и плит осуществляется при малом числе технологических операций и на простом технологическом оборудовании. Это позволяет говорить об упрощении технологии производства полос и плит при применении заявляемого способа.

Следовательно, применение заявляемого способа ведет к повышению качества и упрощению технологии получения минераловатных полос и плит.

Предлагаемый способ производства минераловатных полос и плит проиллюстрирован на чертежах.

На фиг.1 показан вид сбоку на технологическую линию производства минераловатных полос и плит.

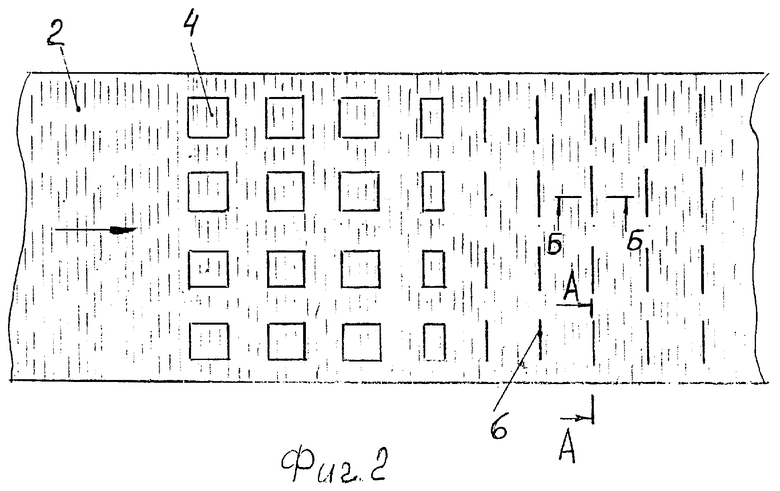

На фиг.2 показан вид в плане на минераловатный ковер в процессе его превращения в минераловатную полосу.

На фиг.3 показан фрагмент поперечного сечения А-А ковра после компоновки вмятин.

На фиг.4 показан фрагмент поперечного сечения Б-Б ковра после компоновки вмятин.

Рассмотрим технологию получения минераловатных полос и плит согласно предложенному способу.

Из камеры волокноосаждения (не показано) минеральные волокна, расположенные преимущественно горизонтально, перемещаются и укладываются на транспортер 1, образуя минераловатный ковер 2 с волокнами, расположенными перпендикулярно направлению его перемещения. Транспортером 1 минераловатный ковер 2 перемещается к паре гофрировочных валков 3, которые при вращении образуют на верхней и нижней поверхностях минераловатного ковра встречные вмятины 4, расположенные на определенном расстоянии друг от друга как по длине, так и по ширине минераловатного ковра (фиг.1,2). Гофрированный вмятинами минераловатный ковер 2 перемещается к двухстороннему ленточному транспортеру 5, скорость перемещения ленты которого меньше скорости подачи гофрированного минераловатного ковра 1 от гофрировочных валков 3. За счет этого гофры в виде вмятин соединяются, фиксируя элементы ковра с преимущественно вертикальным расположением волокон 6 (фиг.1-4). Далее, проходя камеру тепловой обработки 7, осуществляющей отверждение связующего путем его полимеризации, получается минераловатная полоса 8 (фиг.1), которая после прохождения линии продольной и поперечной резки превращается в минераловатную плиту (не показано). Таким образом получаются минераловатные полосы и плиты, имеющие армирующие вертикальные волокна, которые препятствуют расслоению полосы и плиты, повышают их прочность на сжатие. Остальная часть полосы и плиты имеет горизонтально-слоистую структуру, обеспечивающую высокие прочностные характеристики при изгибе.

Таким образом, применение предлагаемого способа позволяет существенно повысить качество минераловатных полос и плит при простой технологии их изготовления.

Практическое применение предлагаемого способа эффективно на существующих технологических линиях производства минераловатных изделий, на которых перемещение минеральных волокон из камеры волокноосаждения осуществляется перпендикулярно участкам гофрирования и тепловой обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2352457C1 |

| СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ С КОМБИНИРОВАННОЙ СТРУКТУРОЙ | 2008 |

|

RU2356729C1 |

| СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 2012 |

|

RU2506158C1 |

| СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2368496C1 |

| Способ изготовления многослойных волокнистых плит и устройство для его осуществления | 1982 |

|

SU1098927A1 |

| СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2362673C1 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНЫХ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2364503C1 |

| Теплоизоляционный мат | 1980 |

|

SU877211A1 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНЫХ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2353513C1 |

| Способ изготовления минераловатных или стекловатных изделий | 1977 |

|

SU876623A1 |

Изобретение относится к производству минераловатных полос и плит. Способ включает получение минераловатного ковра преимущественно с горизонтальным положением волокон со связующим, его перемещение в направлении, перпендикулярном положению волокон, гофрирование, компоновку гофр, отверждение. Гофрирование производят путем образования периодически по длине и ширине минераловатного ковра встречных вмятин. Компоновку вмятин осуществляют вдоль направления перемещения минераловатного ковра. Технический результат - повышение качества и упрощение технологии получения минераловатных полос и плит. 4 ил.

Способ производства минераловатных полос и плит, включающий получение минераловатного ковра преимущественно с горизонтальным положением волокон со связующим, его перемещение в направлении перпендикулярном положению волокон, гофрирование, компоновку гофр, отверждение, отличающийся тем, что гофрирование производят путем образования периодически по длине и ширине минераловатного ковра встречных вмятин, компоновку вмятин осуществляют вдоль направления перемещения минераловатного ковра.

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТВЕРЖДЕННОГО НЕТКАНОГО ПОЛОТНА ИЗ МИНЕРАЛЬНОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2152489C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЙЛОКА ИЗ МИНЕРАЛЬНОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2054067C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТОГРАФИЧЕСКОЙ МАСКИ ДЛЯ LIGA-ТЕХНОЛОГИИ | 2007 |

|

RU2350996C1 |

| US 3067806 A, 11.12.1962 | |||

| WO 9210602 A1, 25.06.1992 | |||

| Обмотка ротора турбогенератора | 1959 |

|

SU128526A1 |

| WO 8800265 A1, 14.01.1988 | |||

| WO 9300464 A1, 17.01.1993 | |||

| WO 9416164 A1, 21.07.1994. | |||

Авторы

Даты

2009-11-10—Публикация

2008-05-04—Подача