Изобретение относится к производству теплоизоля-ционных строительных материалов и может быть использовано для изготовления многослойных волокнистьп плит из минеральной или стеклянной ваты. Известен способ изготовления волокнистых плит с вертикальным расположением волокон, включающий поперечное гофрирование пропитанного свя зующим ковра, его подпрессовку в про дольном и поперечном направлении, тепловую обработку и резку на изделия, а также устройство для осуществления способа, содержащее механизм гофрирования и подпрессовку ковра, камеру тепловой обработки и ножи переченой резки 1. Недостатком способа является низкая прочность на изгиб поперек гофр получаемых теплоизоляционных мотков с гофрированной структурой, что объясняется недостаточным сцеплением смежных гофр. Наиболее близким к предлагаемому является способ изготовления многослойных волокнистых плит, преимущест венно с вертикальным расположением волокон основного слоя, включающий продольную резку пропитанного связующим ковра на различные по толщине слои, поперечное гофрирование и подпрессовку в продольном направлении основного слоя,укладку на него наруж ного слоя с параллельным поверхности основного слоя расположением волокон совместную подпрессовку слоев в поп речном направлении основного слоя, укпадку на него наружного слоя с па раллельным поверхности основного слоя .

расположением волокон, совместную подпрессовку слоев в поперечном направлении, тепловую обработку и резку на изделия, а также устройство для изготовления многослойных волокнистых плит, содержащее подающий и промежуточные горизонтальные транспортеры, ножи продольной и поперечной резки ковра, наклонный транспортер для отвода наружного слоя: механизм гофрирования и подпрессовки основного слоя, механизм подпрессовки ковра в поперечном направлении и камеру тепловой обработки 2.

Недостатком известного способа и устройства является необходимость компенсации длины наружного слоя ковра по отношению к гофрированному основному слою, что делает необходимой транспортерами, нижние консольные концы которых соединены с приводом их возвратно-поступательного движения в горизонтальной плоскости. На фиг.1 изображено устройство для изготовления многослойных волокпоперечный разрез плиты.

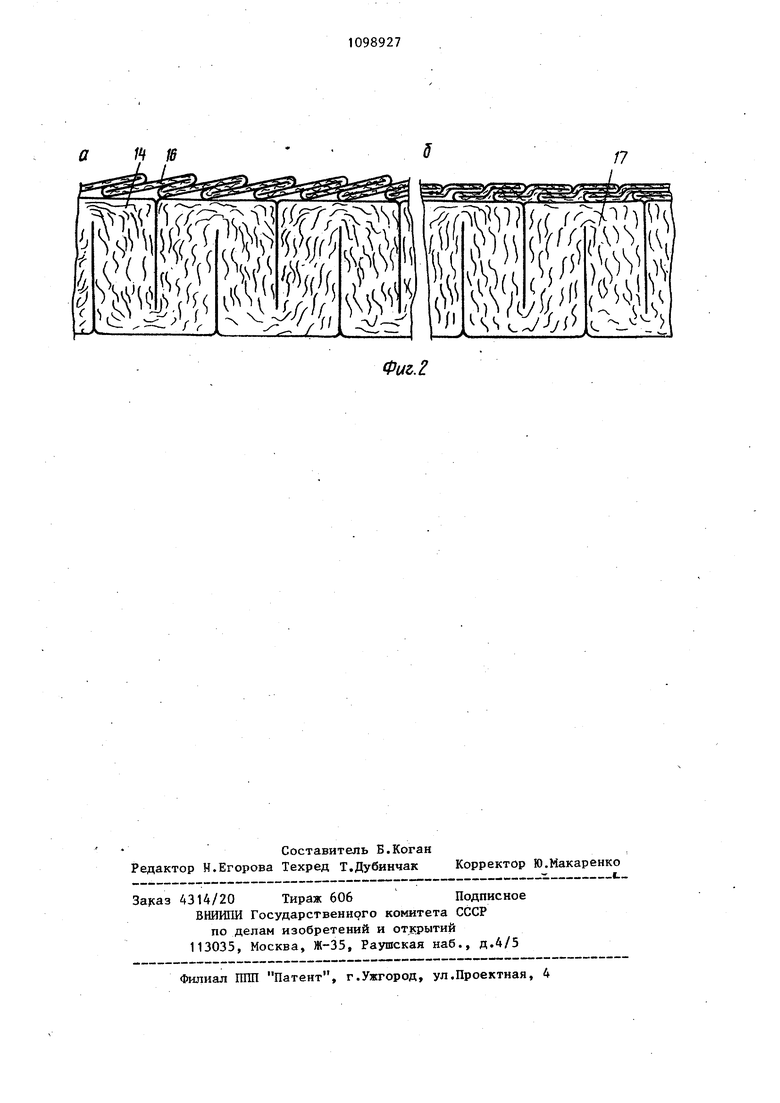

Устройство содержит подающий 1, промежуточные 2 и 3 горизонтальные транспортеры, нож 4 продольной резки ковра по толщине, наклонный транспортер 5 для отвода наружного слоя, механизм 6 гофрирования и подпрессовки основного слоя, механизм 7 подпрессовки основного слоя и ковра в попере ном направлении, спаренные качающиеся транспортеры 8 с приводом 9 возпериодическую обрезку наружного слоя и приводит к значительному количеству отходов. Целью изобретения является устранение отходов и упрощение технологии. Указанная цель достигается тем, что согласно способу изготовления многослойных волокнистых плит, преимущественно с вертикальным расположением волокон основного слоя, включающему продольную резку пропитанного связующим ковра на различные по толщине слои, поперечное гофрирование и подпрессовку в продольном направлении основного слоя, укладку на него наружного слоя с параллельным поверхности основного слоя расположением волокон, совместную подпрессовку слоев в поперечном направлении, тепловую обработку и резку на изделия, в процессе укладки наружньш слой волнируют в поперечном каправлении с образованием последовательно расположенных и -образных складок, вершину каждой из которых по ходу движения слоя укладывают внахлестку на основание предьщущей. Устройство для изготовления многослойных волокнистых плит, содержащее подающий и промежуточные горизонтальные транспортеры, ножи продольной и поперечной резки ковра, наклонный транспортер для отвода наружного слоя,механизм гофрирования и подпрессовки основного слоя,механизм подпрессовки ковра в поперечном направлении и камеру тепловой обработки, снабжено расположенными на выходе наклонного транспортера после узла гофрирования спаренными качающимися нистых плит, общий вид; на фиг.2 схема образования наружного слоя и вратно-поступательного движения их нижних консольных концов, камеру 10 тепловой обработки, ножи 11 продольной и поперечной резки ковра на изделия. Способ изготовления многослойных волокнистых плит заключается в следующем. Пропитанный связующим минераловат ный ковер разрезают по толщине на 2 слоя, причем нижний (основной) слой составляет не менее 2/3 толщины ковра. Нижний слой ковра гофрируют в поперечном направлении и подпрессовы вают в продольном направлении до тре буемой объемной массы. Поверх сгофрированного нижнего слоя укладывают, верхний наружный слой. Таким образом верхний слой ковра имеет значительно большую длину,.чем сгофрированный нижний слой. Верхний слой в процессе укладки волнируют в поперечном направлении с образованием последовательно расположенных U -образных скла док, вершину каждой из которых по ходу движения слоя укладывают внахлестку на основание предыдущей, параллельно поверхности нижнего слоя Затем двухслойный ковер подпрессовывают в поперечном направлении и посл тепловой обработки разрезают на изде лия (плиты) заданных размеров. Устройство работает следующим образом. Выходящий из камеры волокноосаждения (на чертеже не показана) по подающему транспортеру 1 непрерьшный минераловатный ковер 12 поступает на промежуточный транспортер 2, где с помощью ножа 4 разрезается по толщине на два слоя. Нижний слой ковра 13 подается к механизму 6, где он гофрируется и подпрессовывается в продольном направлении. Сгофрированный ковер 14 по транспортеру 3 подается для укладки на него верхнего слоя. Верхний слой ковра 15 по наклонному транспортеру 5 подается к спаренным транспортерам 6, нижние концы которых совершают возвратно-по ступательное движение. Проходя между качающимися транспортерами 8, верхний слой 15 укладывается поверх рированного нижнего слоя в виде (J образных складок 16, вершины которых уложены внахлестку по ходу движения слоя. Двухслойный ковер, проходя под горизонтальным транспортером, подпрессовывается в поперечном направлении и поступает в камеру тепловой обработки 10, после выхода из которой двухслойный ковер 17 ножами 11 разрезается на плиты заданных размеров. Полученные в результате двухслойные плиты с вертикальным расположением волокон нижнего (основного) гофрированного слоя и горизонтально-слоистой структуры верхнего слоя имеют высокую прочность на сжатие и изгиб, при этом упрощается технология изготовления плит и устраняются отходы верхнего слоя. П р и м е р.В камере волокноосаж- дения методом пульверизации распьшяют раствор фенолоспиртов, формуют минераловатный ковер толщиной 40 мм и непрерывно разрезают его на два слоя: нижний толщиной 30 мм и верхний толщиной 10 мм. Нижний слой гофрируют, так, чтобы получить ковер толщиной 45 мм и подпрессовы ают до объемной массы 160 кг/м. Верхний слой подают к вертикальным транспортерам и укладывают поверх сгофрированного слоя в виде и -образных складок, расположенных вдоль движения ковра.Двухслойный ковер в поперечном направлении подпрессоЬывают до толщины 50 мм и подают в камеру тепловой обработки, где сквозь него просасывают газы с температурой в течение 12 мин. После тепловой обработки ковер разрезают на плиты требуемых размеров. Получают волокнистые плиты с объемной массой 163 кг/м, прочностью при 10% сжатия 0,8 кгс/см и прочностью при изгибе поперек гофр 2,6 кгс/ /см2 . Для сравнения изготавливают однослойные плиты с гофрированной структурой. При объемной массе160 кгс/м плиты имеют прочность при 10% сжатия 0,8 кгс/см и прочность при изгибе поперек гофр 1,2 кгс/см.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления многослойных волокнистых плит | 1985 |

|

SU1244119A1 |

| Устройство для формования волокнистого ковра с вертикальной слоистостью | 1978 |

|

SU876625A1 |

| Поточная линия для изготовления теплоизоляционных изделий из минеральной или стеклянной ваты | 1977 |

|

SU876624A1 |

| Способ изготовления волокнистых изделий из минеральной или стеклянной ваты | 1977 |

|

SU709604A1 |

| Устройство для формования минераловатных или стекловатных изделий с преимущественно вертикальным направлением волокон | 1977 |

|

SU876570A1 |

| Способ изготовления волокнистых теплоизоляционных изделий с гофрированной структурой | 1985 |

|

SU1313722A1 |

| Поточная линия для производства волокнистого прошивного мата | 1989 |

|

SU1728022A1 |

| Устройство для формования минера-лОВАТНыХ или СТЕКлОВАТНыХ издЕлий | 1978 |

|

SU810653A1 |

| Линия для производства волокнистых плит с вертикальным направлением волокон | 1977 |

|

SU717891A1 |

| Прошивной волокнистый теплоизоляционный материал с гофрированной структурой и способ его изготовления | 1985 |

|

SU1286416A1 |

1. Способ изготовления многослойных волокнистых плит, преимущественно с вертикальным расположением волокон основного слоя, включающий продольную резку пропитанного связующим ковра на различные по толщине слои, поперечное гофрирование и подпрессовку в продольном направлении основного слоя, укладку на него наружного слоя с параллельным поверхности основного слоя расположением волокон, совместную подпрессовку слоев в по- перечном направлении, тепловую обра-. ботку и резку на изделияj о т л и - чающийся тем, что, с целью устранения отходов и упрощения технологии, в процессе укладки наружный слой волнируют в поперечном направлении с образованием последовательно расположенных U -образных складок, вершину каждой из которых по ходу движения слоя укладывают внахлестку на основание предьщущей. 2. Устройство для изготовления многослойных волокнистых плит, содержащее подающий и промежуточный горизонтальные транспортеры, ножи продольной и поперечной резки ковра, наклонный транспортер для отвода наружного слоя, механизм гофрирования (/) и подпрессовки основного слоя, механизм подпрессовки в поперечном направлении и камеру тепловой обработки, отличающееся тем, что, с целью устранения отходов и toBA упрощения технологии, оно снабжзно О расположенными на выходе наклонного со транспортера после узла гофрирования 00 спаренными качающимися транспортерами, нижние консольные концы которых соединены с приводом их возвратно-поI ступательного движения в горизонтальной плоскости. JL

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 937431, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-06-23—Публикация

1982-08-18—Подача