Изобретение относится к области медицинского материаловедения и может быть использовано при изготовлении материалов для костных имплантатов.

Особенностью апатитов является подвижность химического состава и возможные отклонения от стехиометрии при сохранении кристаллической решетки и характерных химических свойств. Эта особенность апатитов широко используется при изготовлении порошков, композиционных и керамических материалов на основе гидроксиапатита (ГАП). Как правило, в качестве модифицирующих добавок выбирают соединения, содержащие элементы, входящие в состав естественной кости. Естественный ГАП содержит в своем составе К+, Na+, Mg2+, Zn2+, СО3 2-, F-, Cl-, SO4 4-, SiO4 4-, поэтому в качестве модификаторов микроструктуры используют вещества, содержащие ионы К+, Na+ [1], СО3 2- [2] и Mg2+ [3], Zn2+ [4, 5], хлориды, фториды [6] и силикаты [7]. Действие модифицирующих ионов связано с формированием твердых растворов и влиянием на процессы объемной и поверхностной диффузии при спекании.

Наибольшее распространение получил способ введения добавки на стадии синтеза исходных порошков. Таким образом добиваются формирования твердых растворов на основе фосфатов кальция, в том числе на основе ГАП или трикальцийфосфата (ТКФ) с оксидом кремния [6], с оксидом цинка [4], оксидом магния [3], калия и натрия [1], а также сложных твердых растворов на основе ГАП, содержащих, например, как оксид магния, так и оксид кремния [8]; как оксид магния, так и карбонат-ион [3] или как оксид цинка, так и карбонат-ион [5]. Введение карбонат иона может осуществляться непосредственно при спекании с использованием обжига в атмосфере СО2 или влажного СО2 [2]. Формирование твердых растворов ГАП и фторапатита часто достигают, используя синтез из веществ в твердой фазе [9] или длительным выдерживанием в разбавленном растворе фторида аммония [10].

Среди большинства модифицирующих ионов наиболее значительное влияние на процессы биодеградации и взаимодействие с клетками оказывают ионы Zn2+, Mg2+,

SiO4 4- [11]. Среди указанных модификаторов в наибольшей степени ионы цинка влияют на средний размер частиц, уменьшая его при синтезе, и, следовательно, на размер зерен в микроструктуре керамики после обжига [12]. Однако присутствие в структуре ГАП дополнительных фаз и модификаторов, в том числе Zn2+, приводит к дестабилизации структуры апатита при термообработке и трансформации его в (ТКФ). Из научной литературы известно, что непосредственно после синтеза порошок ГАП может содержать до 3 мол.% оксида цинка, оставаясь однофазным [13]. Однако после высокотемпературной обработки основной фазой такого материала является ТКФ.

Известен способ [11] получения керамики на основе ТКФ, в котором керамику, модифицированную оксидом цинка, получают из коммерчески доступных порошков ТКФ и оксида цинка. Порошки смешивают, отпрессованные образцы обжигают при 1250°С. Недостатком этого способа получения керамики является механическое смешивание компонентов, которое не обеспечивает однородного распределения добавки при ее малом содержании, а также достаточной крупный размер зерен, достигающий 5 мкм.

Получен порошок ГАП, модифицированный оксидом цинка, осаждением из растворимых солей нитрата кальция и гидрофосфата аммония с последующей модификацией полученного порошка пропиткой раствором нитата цинка [14], содержащий до 2,3% Zn2+. Однако фазовый состав такого порошка после высокотемпературной обработки, необходимой для получения керамики, не известен.

Известны способы получения порошков ГАП [15, 16], содержащих до 20 атом.% Zn, являющихся однофазными после синтеза. Однако высокотемпературная обработка приводит к распаду твердого раствора уже при 800°С, температуре, явно недостаточной для спекания керамики на основе ГАП или ТКФ при любом содержании Zn.

Наиболее близким к предлагаемому изобретению является способ [US Patent 6090732 Ito, et al. Zinc-doped tricalcium phosphate ceramic material, 2000] получения керамики на основе ГАП и ТКФ, содержащей цинк, в котором модифицированные цинком порошки фосфатов кальция синтезируют осаждением из растворимых солей кальция, цинка и растворимых фосфатов. Из полученных порошков формуют образцы или изделия, которые затем обжигают при температуре не выше 1200°С для получения керамики. Недостатком этого способа является многофазность материала после обжига, которая обусловлена нескомпенсированным дестабилизирующим действием оксида цинка на структуру апатита.

Целью настоящего изобретения является разработка способа получения однофазной керамики со средним размером зерен 300-600 нм на основе ГАП, содержащего 1-5 мол.% цинка.

Для достижения поставленной цели в способе получения керамики на основе ГАП, содержащего оксид цинка, включающем синтез модифицированного цинком ГАП взаимодействием растворимых солей кальция, цинка и растворимых фосфатов, формование образцов или изделий из полученных порошков при содержании 1-5 мол.% цинка по весу в виде твердого раствора в ГАП (ZnГАП) и их обжиг при 1100-1200°С. Согласно изобретению обжиг керамики проводят в засыпке, представляющей собой смесь карбоната кальция и брушита, причем содержание карбоната кальция в смеси составляет 30-50%.

Способ осуществляется следующим образом. Порошок исходного нанокристаллического ГАП, модифицированного цинком и представляющего собой твердый раствор оксида цинка в ГАП (ZnГАП), готовят из растворимых солей кальция и цинка (нитратов кальция и цинка) и растворимых фосфатов (гидрофосфата аммония) методом соосаждения.

После получения порошка образцы прессуют и обжигают при температуре в интервале 1100-1200°С, помещая образцы в засыпку, представляющую собой смесь карбоната кальция и брушита. Содержание карбоната кальция в смеси составляет 30-50%. При термообработке компоненты шихты претерпевают ряд превращений: термическое разложение карбоната кальция и брушита, твердофазное взаимодействие оксида кальция и монетита и др. Указанные превращения локально изменяют состав атмосферы обжига керамики на основе ГАП, модифицированного цинком, подавляя в ней процессы, ведущие к распаду твердого раствора ZnГАП в системе ZnO - ГАП.

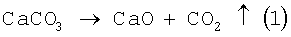

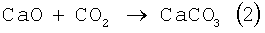

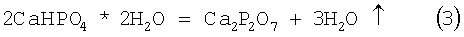

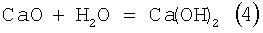

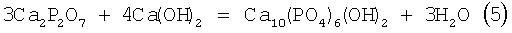

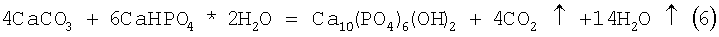

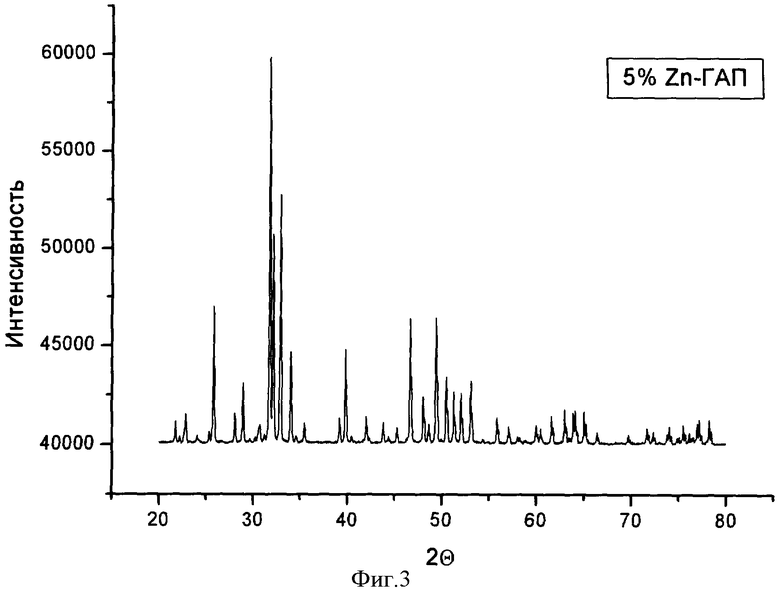

Формальные реакции (1-6) процессов, происходящих в засыпке, приведены ниже:

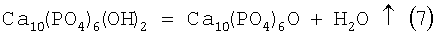

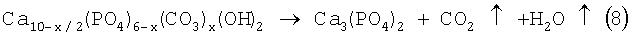

Реакции, происходящие при высокой температуре в ГАП (7) карбонатгидроксиапатите (КГАП) (8) и ГАП, модифицированном оксидом цинка (9), приведены ниже:

Верхняя граница интервала (5%), определяющая содержание цинка в модифицированном гидроксиапатите, отражает предел растворимости цинка в структуре апатита. При содержании цинка менее нижнего предела (1%) его влияние на микроструктуру керамики на основе ГАП и его биологические свойства оказываются незначительными.

Обжиг в интервале 1100-1200°С опредлен природой диффузионных процессов в керамике на основе фосфатов кальция. При температруре обжига ниже 1100°С спекание керамики будет неполным, что приведет к потере прочности материала. Обжиг при температуре выше 1200°С будет способствовать не только огрублению микроструктуры, обусловленной вторичной рекристаллизацией, но и возможной деструкции ГАП с образованием ТКФ.

При содержании в засыпке карбоната кальция менее 30% в локальной атмосфере обжига образцов концентрация СО2 будет незначительной для подавления выделения СО2 из твердого раствора ZnO - ГАП, который в виде СО3 2- групп неизбежно присутствует в структуре ГАП или модифицированного ZnГAП после синтеза на воздухе в сильнощелочной среде. Увеличение содержания карбоната кальция в засыпке выше 50% в засыпке уменьшается содержание брушита и паров воды, выделяемых при нагревании, что приводит к дестабилизации твердого раствора и негативно влияет на фазовый состав керамики после обжига. Твердофазные реакции взаимодействия между компонентами засыпки формируют химически родственное целевому материалу окружение, так как фазовый состав шихты после обжига представлен ГАП, ТКФ, пирофосфатом и гидроксидом кальция.

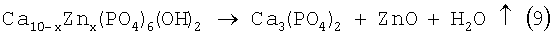

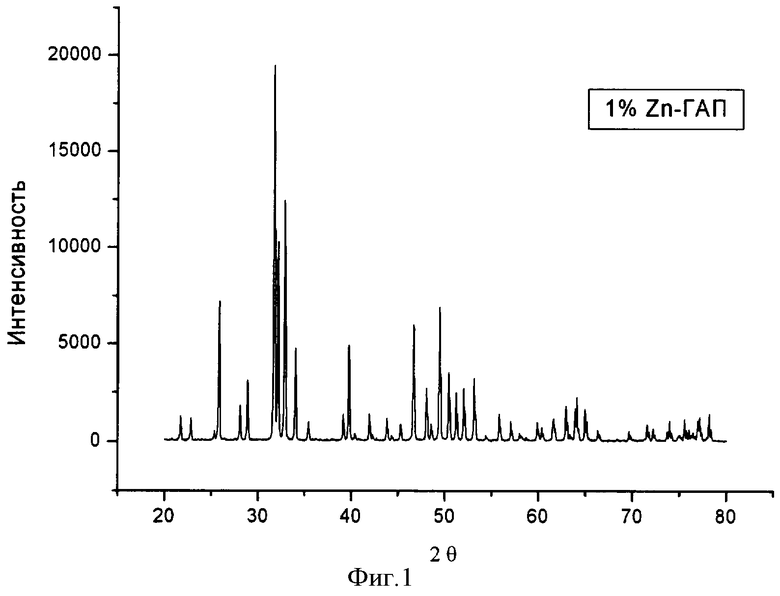

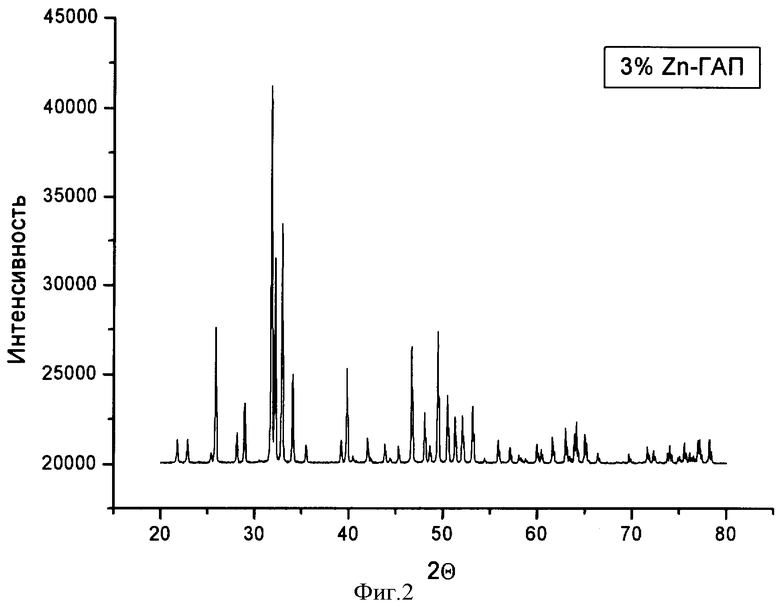

Изобретение иллюстрируется примерами и фигурами 1-3.

Фигура 1. РФА Zn-ГАП керамики, содержащей 1 мол.% Zn.

Фигура 2. РФА Zn-ГАП керамики, содержащей 3 мол.% Zn (Пример).

Фигура 3. РФА Zn-ГАП керамики, содержашей 5 мол.% Zn.

Пример.

Для приготовления ГАП, модифицированного Zn, брали 1 л 0.5М раствора нитратов Са и Zn, в котором мольное содержание Zn составляло 3%. К полученному раствору по каплям приливали 0.3М раствор гидрофосфата аммония. Полученный осадок фильтровали, сушили, дезагрегировали и прокаливали при 400°С для удаления нитрата аммония. После прокаливания порошок дезагрегировали. Из полученного порошка прессовали образцы диаметром 10 мм. Отпрессованные образцы обжигали при температуре 1150°С в течение 6 часов в засыпке, содержащей 40 мол.% карбоната кальция и 60 мол.% брушита. Фазовый состав полученной керамики был представлен твердым раствором Zn в ГАП со средним размером зерен 300-600 нм.

Аналогично были изготовлены образцы керамики, представляющей твердый раствор Zn в ГАП, приготовленные при заявленных условиях (таблица). Из таблицы следует, что при указанных условиях керамика представляет собой однофазный материал (твердый раствор Zn в ГАП) с размером зерен 300-500 нм.

Таким образом, экспериментальные данные показывают, что применение заявленного способа позволяет получить однофазную керамику, представляющую собой твердый раствор Zn в ГАП, со средним размером зерен в керамике 300-600 нм, содержащего 1-5 мол.% цинка.

Литература

1. US Patent 4917702 Scheicher, et al. Bone replacement material on the basis of carbonate and alkali containing calciumphosphate apatites, 1990.

2. US Patent 6582672 Bonfield, et al. Method for preparation of carbonated hydroxyapatite compositions, 2003.

3. US Patent 6585946 Bonfield, et al. Process for the preparation magnesium and carbonate substituted hydroxyapatite, 2003.

4. US Patent 6090732 Ito, et al. Zinc-doped tricalcium phosphate ceramic material, 2000.

5. I.Mayer, F.Apfelbaum, J.D.B. Featherstone Zink ions in synthetic carbonated hydroxyapatites // Archs oral Biol. 39, №1 (1994), 87-90.

6. US Patent 4149893 Aoki, et al. Ortopedic and dental implant ceramic composition nd process for preparing same, 1979.

7. US Patent 6312468 Best, et al. Silicon-substituted apatites and process for the preparation thereof, 2001.

8. S.R.Kim, et al. Synthesis of Si, Mg substituted hydroxyapatite and there sintering behaviors // Biomaterials 24(2003) 1389-1398.

9. Баринов С.М., Комлев B.C. Биокерамика на основе фосфатов кальция. - М., Наука. 2005. 204 с.

10. L.EL Hammari, et al. Crystallinity and fluorine substitution effects on proton conductivity of porous hydroxyapatite // J. Of Solid State Chemistry 177 (2004) 134-138.

11. A.Bandyopadhyay, S. Bernard, W.Xue, S.Bose Calcium phosphate-based resorbable ceramics: influence of MgO, ZnO and SiO2 dopants // J. Am. Ceram. Soc. 89 (2006) [9] 2675-2688.

12. Путляев В.И., Сафронова Т.В. Новое поколение кальций фосфатных биоматериалов: роль фазового и химического состава // Стекло и керамика. - 2005. - №3. - С.30-33.

13. Yu Sogoa, b, Atsuo Itoa, *, Michimasa Kamoc, Tokoha Sakuraia, Kazuo Onumaa, Noboru Ichinosec, Makoto Otsukad, Racquel Z. LeGeros Hydrolysis and cytocompatibility of zinc-containing a-tricalcium phosphate powder // Materials Science and Engineering С 24 (2004) 709-715.

14. S.Hayakwa, K.Ando, K.Tsuru, A. Osaka Structural characterisation and protein adsorbtion property of hydroxylapatite particles modified with zinc ions // J. Am. Ceram. Soc.90 (2007) [2] 565-569.

15. Fumiaki Miyaji, Yoshiteru Kono, Yoko Suyama Formation and structure of zinc-substituted calcium hydroxyapatite // Materials Research Bulletin 40 (2005) 209-220.

16. A.Bigi, E.Foresti, M.Gandolfi, M.Gazzano, and N.Roveri Inhibiting Effect of Zinc on Hydroxylapatite Crystallization Journal of Inorganic Biochemistry, 58, 49-58 (1995).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ КЕРАМИКИ ИЗ ГИДРОКСИАПАТИТА, ОБЛАДАЮЩЕЙ АНТИМИКРОБНОЙ АКТИВНОСТЬЮ | 2011 |

|

RU2475461C2 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО БИОДЕГРАДИРУЕМОГО МАТЕРИАЛА | 2010 |

|

RU2456253C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ОСНОВЕ ФОСФАТОВ КАЛЬЦИЯ | 2006 |

|

RU2321428C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО БИОДЕГРАДИРУЕМОГО МАТЕРИАЛА, СОСТОЯЩЕГО ИЗ ПИРОФОСФАТА КАЛЬЦИЯ И ТРИКАЛЬЦИЙФОСФАТА | 2008 |

|

RU2391316C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ПИРОФОСФАТА КАЛЬЦИЯ | 2012 |

|

RU2537615C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО БИОДЕГРАДИРУЕМОГО МАТЕРИАЛА НА ОСНОВЕ ДВОЙНОГО ФОСФАТА КАЛИЯ КАЛЬЦИЯ | 2008 |

|

RU2395303C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА БРУШИТА | 2009 |

|

RU2431599C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО МАТЕРИАЛА НА ОСНОВЕ КАРБОНАТГИДРОКСИАПАТИТА И БРУШИТА | 2014 |

|

RU2546539C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУБМИКРОННОЙ БИФАЗНОЙ КЕРАМИКИ НА ОСНОВЕ ТРИКАЛЬЦИЙФОСФАТА И ГИДРОКСИАПАТИТА | 2013 |

|

RU2555685C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ ФОСФАТА КАЛЬЦИЯ | 2008 |

|

RU2392007C2 |

Изобретение относится к области медицинского материаловедения и может быть использовано при изготовлении материалов для костных имплантантов. Способ получения керамики на основе гидроксиапатита, содержащего оксид цинка, включает получение порошка взаимодействием растворимых солей кальция и цинка с растворимым фосфатом, формование изделий и их обжиг при температуре не выше 1200°С. Согласно изобретению способ отличается тем, что обжиг керамики проводят в засыпке, представляющей собой смесь карбоната кальция и брушита, причем содержание карбоната кальция в смеси составляет 30-50 мол.%. Технический результат изобретения - получение однофазной керамики со средним размером зерен 300-600 нм, содержащей до 5 мол.% Zn. 3 ил., 1 табл.

Способ получения керамики на основе гидроксиапатита, содержащего оксид цинка, включающий получение порошка взаимодействием растворимых солей кальция и цинка с растворимыми фосфатами, формование изделий и их обжиг, отличающийся тем, что обжиг керамики проводят в засыпке, представляющей собой смесь карбоната кальция и брушита, причем содержание карбоната кальция в смеси составляет 30-50 мол.%.

| US 6090732 А, 18.07.2000 | |||

| ОСТЕОПЛАСТИЧЕСКИЙ СТЕКЛОКРИСТАЛЛИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ ИМПЛАНТАТОВ В ВИДЕ ГРАНУЛ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1997 |

|

RU2132702C1 |

| JP 3111457 А, 13.05.1991 | |||

| US 4376168 А, 08.03.1983 | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

Авторы

Даты

2009-11-10—Публикация

2007-07-11—Подача