Изобретение относится к области медицины, может быть использовано в травматологии и ортопедии, челюстно-лицевой хирургии и хирургической стоматологии, а также в качестве носителей лекарственных средств.

Пирофосфат кальция и трикальцийфосфат (ТКФ) являются биодеградируемыми материалами наряду с другими фосфатами кальция, в которых соотношение Са/Р менее 1,67. Традиционной стадией при получении керамических композиционных материалов является подготовка шихты - однородной порошковой смеси, содержащей прекурсоры целевых фаз.

Прекурсорами для фазы ТКФ в керамическом композиционном материале являются порошки кальций-дефицитного гидроксиапатита (Са-ДГАП,) или аморфный фосфат кальция (АФК), которые как и ТКФ имеют соотношение Са/Р=1,5 [1]. Однако контроль дефицита по кальцию в Са-ДГАП осложнен и определяется как соотношением Са/Р используемых растворимых солей кальция или фосфатов, так и замещением на группы СО3 2-, которое трудно контролируется, так как идет по двум позициям, способствуя формированию Са-ДГАП двух типов А или Б, а чаще Са-ДГАП смешанного А-Б типа. Получение АФК возможно при снижении температуры синтеза ниже 20°С, уменьшении времени остаривания и использовании рН ниже 7. Основным недостатком АФК является то, что он образуется в виде гелеобразной труднофильтруемой массы, которая затем требует длительной сушки. Твердофазный синтез ТКФ может быть осуществлен из различных двухкомпонентных смесей, соотношение компонентов в которых обеспечивает мольное содержание кальция и фосфора, в компонентах которых отличается от такового в ТКФ. Примерами таких двухкомпонентных смесей являются смеси, состоящие из СаО и (NH4)2HPO4, СаСО3 и Н3РO4, Са(ОН)2 и СаНРO4, Са10(PO4)6(ОН)2 и Са2P2O7 [2]. Твердофазный синтез способствует формированию грубозернистых порошков и не может быть применен для подготовки активных к спеканию порошков, необходимых для получения керамики.

Прекурсором для ПФК фазы может быть измельченная стеклянная фритта в системе СаО-Р2O5 [3, 4]. В процессе варки фосфатного стекла, как правило, происходит неконтролируемое улетучивание P2O5, которое приводит к изменению соотношения Са/Р. Ортофосфаты кальция с соотношением Са/Р=1, т.е. брушит СаНРO4·2Н2O или монетит СаНРO4 также могут быть рассмотрены в качестве прекурсоров фазы ПФК [5]. Однако после синтеза частицы имеют пластинчатую форму, которую ПФК наследует после термообработки.

Наиболее близким к предлагаемому изобретению является способ получения керамического биодеградируемого материала [6], содержащего ПФК и ТКФ, включающий подготовку шихты, представляющей собой смесь синтезированных из растворов порошков фосфатов, формование и обжиг. Недостатком этого способа является использование в качестве одного из компонентов шихты брушита [7] или монетита [6], из-за удаления воды при конверсии этих веществ в ПФК при обжиге керамики велика вероятность формирования неоднородной микроструктуры керамического биодеградируемого материала.

Была поставлена задача разработать способ получения керамического биодеградируемого материала с однородной микроструктурой, состоящего из ТКФ/ПФК. Задача была решена настоящим изобретением.

Способ получения керамического биодеградируемого материала, состоящего из ПФК и ТКФ, включающий подготовку шихты, представляющей собой смесь синтезированных из растворов порошков фосфатов кальция, формование и обжиг. Согласно изобретению в качестве шихты используют смесь гидроксиапатита и пирофосфата кальция при массовом соотношении этих компонентов в интервале 75/25-5/95, при подготовке шихты используют пирофосфат кальция, полученный термообработкой в интервале 550-650°С в течение 10-20 мин порошка брушита СаНРO4·2Н2O, синтезированного из водных растворов нитрата кальция и гидрофосфата аммония с концентрацией 1М-2М, а при обжиге делают промежуточную изотермическую выдержку в интервале 700-800°С в течение 1,5-2,5 часа.

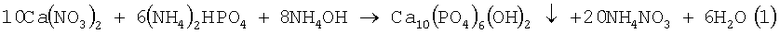

Синтез порошка ГАП проводят из водных растворов нитрата кальция и гидрофосфата аммония в соответствии с реакцией (1).

После фильтрования, сушки и дезагрегации порошок используют для подготовки шихты. Порошок ГАП содержит 8-35% сопутствующего продукта реакции синтеза (СПР) NH4NO3. Такое содержание сопутствующего продукта определяется используемыми для синтеза концентрациями солей в исходных растворах. При использовании концентрации 0,25М (что соответствует 8% СПР) для Са(NО3)2 выход продукта невысок, а при концентрации для Са(NО3)2 выше 1М (что соответствует 35% СПР) перемешивание осадка ГАП в маточном растворе затруднено [8].

Синтез порошка брушита проводят в соответствии с реакцией (2) из водных растворов нитрата кальция и гидрофосфата аммония.

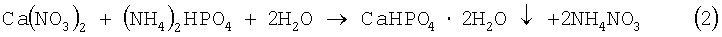

Концентрации исходных растворов как нитрата кальция, так и гидрофосфата аммония лежат в интервале 1М-2М. Порошок после синтеза содержит 15-30% СПР NH4NO3. После фильтрования, сушки и дезагрегации порошок брушита подвергают термообработке в интервале 550-650°С в течение 10-20 мин. При обработке порошка в таких условиях происходит бурное выделение газообразной воды и разложение нитрата аммония. Оба процесса сопровождаются выделением значительного объема газообразных продуктов. Интенсивное выделение газообразных продуктов приводит к дополнительной диспергации частиц, что способствует повышению реакционной способности и активности порошка ПФК к спеканию. О подобной высокотемпературной диспергации сообщалось ранее при описании способа получения золь-гель-методом высокодисперсных порошков, содержащих различные оксиды и соединения, способные к разложению с выделением большого объема газообразных продуктов [9]. При использовании растворов с концентрацией ниже 1М (что соответствует 15% СПР) количества СПР бывает недостаточно для высокотемпературной диспергации ПФК при термообработке. Подготовка растворов с концентрацией более 2М (что соответствует 30% СПР) затруднена вследствие способности используемых прекурсоров к растворению. При термообработке при температуре ниже 550°С менее 10 мин превращение брушита в ПФК и удаление СПР протекает не полностью, что нежелательно. Термообработка при температуре выше 650°С более 20 мин приводит к укрупнению частиц вследствие припекания частиц порошка ПФК друг к другу и снижению реакционной способности и активности порошка к спеканию. После охлаждения полученный в результате превращения (3) ПФК дезагрегируют и используют для подготовки шихты.

После смешивания компонентов, а именно ГАП, содержащего СПР NH4NO3, и ПФК, шихта представляет собой смесь прекурсоров целевых фаз ГАП и ПФК, а также NH4NO3, который при прессовании выполняет роль пластификатора. Присутствие в шихте NH4NO3 в качестве пластификатора позволяет не применять временного технологического связующего (ВТС), тогда как обычно в качестве ВТС применяют раствор термореактивного (например, поливиниловый спирт) или термопластичного (парафин) высокомолекулярного соединения [10].

Тщательно смешанные компоненты шихты прессуют в виде балочек 10×5×3 мм, а затем обжигают при температуре 1050-1150°С в течение 2-6 часов, применяя промежуточную выдержку в интервале 700-800°С в течение 1,5-2,5 часов. Промежуточная выдержка в указанном интервале позволяет разделить процессы образования ТКФ из ПФК и ГАП в соответствии с реакцией (4) и спекание смеси ПФК/ТКФ.

Для получения керамического биодеградируемого материала, состоящего из ПФК и ТКФ, необходимо использовать смеси, в которых соотношение по массе ГАП/ПФК лежит в интервале 75/25-5/95. При использовании шихты такого состава формируется керамический биодеградируемый материал, состоящий из ПФК и ТКФ с равномерной микроструктурой с размером зерна 1-2 мкм. Использование шихты, содержащей более 75% ГАП, приводит к формированию трехкомпонентного материала ГАП/ТКФ/ПФК. Использование шихты, содержащей менее 5% ГАП, приводит к формированию неоднородной микроструктуры с размером частиц до 5-10 мкм.

При температуре ниже 700°С скорость реакции не велика и потребовалась бы слишком длительная выдержка для полного протекания реакции. При температуре выше 800°С начальная стадия спекания перекрывается с процессом образования ТКФ, что приводит к формированию неоднородной микроструктуры. Промежуточная выдержка менее 1,5 часов недостаточна для полного протекания реакции образования ТКФ. Промежуточная изотермическая выдержка более 2,5 часов нецелесообразна в связи с тем, что твердофазная реакция протекает за это время полностью. После изотермической выдержки в указанном интервале в материале фаза ГАП не обнаружена.

Образование двухфазного керамического биодеградируемого материала, состоящего из ТКФ и ПФК, происходит при двухступенчатом обжиге сформованных прессованием образцов в интервале температур 700-1150°С благодаря протеканию твердофазной реакции (4) и спеканию ПФК и образовавшейся в результате твердофазной реакции фазы ТКФ.

Обжиг материала при конечной температуре проводят в интервале 1050-1150°С в течение 2-6 часов. Обжиг материала при температуре ниже 1050°С с выдержкой при этой температуре менее 2 часов не обеспечивает получения в достаточной степени спеченного материала. Обжиг при температуре выше 1150°С с выдержкой при этой температуре более 6 часов ведет к деградации микроструктуры биодеградируемого керамического материала, связанного с аномальным ростом зерен.

Изобретение иллюстрируется примером.

Пример

Подготовка компонентов шихты

Синтез ГАП

1 л 0,3М водного раствора гидрофосфата аммония NH4HPO4 приливают по каплям к 1 л 0,5М водного раствора нитрата кальция Са(NО3)2 при Т=60°С и рН 9. Уровень рН поддерживают, добавляя водный раствор аммиака. Полученный осадок отделяют от маточного раствора, а затем сушат при комнатной температуре и дезагрегируют в ацетоне. Полученный порошок содержит 83% ГАП и 17% нитрата аммония.

Синтез брушита

1 л 1,5М водного раствора нитрата кальция Са(NO3)2 водного раствора гидрофосфата аммония NH4HPO4 приливают 1 л 1,5М при Т=20°С. При сливании растворов формируется буферная смесь, которая обладает рН 5. Полученный осадок отделяют от маточного раствора, а затем сушат при комнатной температуре и дезагрегируют в ацетоне. Полученный порошок содержит 77% брушита и 23% нитрата аммония. После фильтрования, сушки и дезагрегации в планетарной мельнице в ацетоне в течение 5 минут порошок брушита подвергают термообработке при 600°С в течение 15 мин. После охлаждения полученный порошок ПФК дезагрегируют в планетарной мельнице в ацетоне в течение 5 мин.

Подготовка шихты, формование и обжиг.

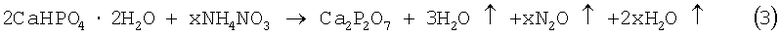

Подготовленные порошки 40 г ГАП, содержащего нитрат аммония 4,5 г, и 60 г ПФК тщательно смешивают, а полученную шихту прессуют при давлении 100 МПа в виде балочек 10×5×3 мм, а затем обжигают при температуре 1100°С в течение 4 часов, применяя промежуточную выдержку при 750°С в течение 2 часов. Полученный керамический биодеградируемый материал имеет фазовый состав 50% ПФК / 50% ТКФ, размер зерен 1-2 мкм.

Аналогично были изготовлены образцы керамического биодеградируемого материала, состоящего из ПФК и ТКФ, обладающие однородной микроструктурой с размером зерна 1-2 мкм (Таблица). Из таблицы следует, что заявленный способ позволяет получить керамический биодеградируемый материал с однородной микроструктурой. Заявленный интервал для соотношения ГАП/ПФК позволяется получить материал, содержание фазы ПФК в котором варьируются от 5 до 95%. Керамические материалы, по своему фазовому составу близкие к однофазным, если содержание ПФК<5% (ТКФ) или >95% (ПФК), характеризуются микроструктурой с неоднородной микроструктурой и зернами до 5-10 мкм. Растворимость ПФК (рПРβ-ПФК=18,35) существенно выше растворимости ТКФ (рПРβ-ПФК=28,9). Резорбирование in vivo ПФК происходит по литературным данным в течение 3 месяцев, тогда как резорбирование ТКФ происходит в течение 6-9 месяцев. Варьирование соотношения фаз ПФК/ТКФ позволит получать материалы, обладающие заданным временем резорбирования.

Таким образом, экспериментальные данные показывают, что применение заявленного способа позволяет получать керамический биодеградируемый материал, состоящий из ПФК и ТКФ с равномерной микроструктурой и регулируемой скоростью резорбирования.

Литература

1. Calcium Phosphate apatites with variable Ca / P atomic ratio. Part I. Synthesis, characterization and Thermal stability of Powders / S.Raynaud, E.Champion, D.Bernache-Assolant, P.Thomas // Biomaterials. - 2002. - V.23. - P.1065-1072.

2. Каназава Т. Неорганические фосфатные материалы: Пер. с яп.- Киев: Наукова думка, 1998. - 298 с.

3. Сафина М.Н., Сафронова Т.В., Лукин Е.С. Керамика на основе фосфатов кальция с пониженной температурой спекания, содержащая резорбируемую фазу // Стекло и керамика, 2007, №7, с.19-24.

4. Takami Akio; Kondo Kazuo Phosphate of calcium ceramics // US pat 4,376,168, March 8, 1983.

5. A.Cuneyt Tas, "Chemical Processing of CaHPO4·2Н2О: Its Conversion to Hydroxyapatite, J.Am.Ceram. Soc., 87 [12], 2195-2200, (2004).

6. Сафронова Т.В., Путляев В.И., Шехирев М.А., Кузнецов А.В. Композиционная керамика, содержащая биорезорбируемую фазу //Стекло и керамика, 2007, №3, с.31-35.

7. Safronova Т.V., Kuznetsov A.V., Komeychuk S.A., Putlyaev V.I., Shekhirev М.А. Calcium phosphate powders synthesized from solution with [Ca2+]/[PO4 3-]=1 for bioresorbable ceramics// Central European Journal of Chemistry, в печати 2009 г.

8. Сафронова Т.В., Шехирев М.А., Путляев В.И., Третьяков Ю.Д. Керамические материалы на основе гидроксилапатита, синтезированного из растворов различной концентрации исходных реагентов // Неорганические материалы, 2007, №8, с.1005-1014.

9. Sherif Fawzy G.; Via Francis A. Process for producing finely divided powdery metal oxide compositions// US pat 4,764,357, August 16, 1988.

10. Балкевич В.Л. Техническая керамика - М.: Стройиздат, 1984. 230 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО БИОДЕГРАДИРУЕМОГО МАТЕРИАЛА НА ОСНОВЕ ДВОЙНОГО ФОСФАТА КАЛИЯ КАЛЬЦИЯ | 2008 |

|

RU2395303C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУБМИКРОННОЙ БИФАЗНОЙ КЕРАМИКИ НА ОСНОВЕ ТРИКАЛЬЦИЙФОСФАТА И ГИДРОКСИАПАТИТА | 2013 |

|

RU2555685C2 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО БИОДЕГРАДИРУЕМОГО МАТЕРИАЛА | 2010 |

|

RU2456253C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ ПИРОФОСФАТА КАЛЬЦИЯ | 2012 |

|

RU2531377C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ПИРОФОСФАТА КАЛЬЦИЯ | 2012 |

|

RU2537615C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО К СПЕКАНИЮ ПОРОШКА ПИРОФОСФАТА КАЛЬЦИЯ | 2008 |

|

RU2395450C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО БИОДЕГРАДИРУЕМОГО МАТЕРИАЛА НА ОСНОВЕ ПИРОФОСФАТА КАЛЬЦИЯ | 2008 |

|

RU2392006C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО БИОДЕГРАДИРУЕМОГО МАТЕРИАЛА НА ОСНОВЕ ФОСФАТОВ КАЛЬЦИЯ И НАТРИЯ | 2007 |

|

RU2372891C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ НА ОСНОВЕ ГИДРОКСИАПАТИТА, СОДЕРЖАЩЕГО ОКСИД ЦИНКА | 2007 |

|

RU2372313C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ ФОСФАТА КАЛЬЦИЯ | 2008 |

|

RU2392007C2 |

Изобретение относится к области получения керамического материала для медицины, который может быть использован в травматологии и ортопедии, челюстно-лицевой хирургии, а также в качестве носителя лекарственных средств. Предложен способ получения керамического биодеградируемого материала, состоящего из пирофосфата кальция и трикальцийфосфата, включающий подготовку шихты, состоящей из гидроксиапатита и пирофосфата кальция при массовом соотношении этих компонентов в интервале 75/25-5/95, формование и обжиг. Пирофосфат кальция получают термообработкой в интервале 550-650°С в течение 10-20 мин порошка брушита СаНРO4·2Н2O, синтезированного из водных растворов нитрата кальция и гидрофосфата аммония с концентрацией 1М-2М. При обжиге керамики делают промежуточную изотермическую выдержку в интервале 700-800°С в течение 1,5-2,5 часов. Технический результат изобретения - получение биодеградируемого материала с однородной микроструктурой и регулируемой скоростью резорбирования. 2 з.п. ф-лы, 1 табл.

1. Способ получения керамического биодеградируемого материала, состоящего из пирофосфата кальция и трикальцийфосфата, включающий подготовку шихты, представляющую собой смесь синтезированных из растворов порошков фосфатов кальция, формование и обжиг, отличающийся тем, что в качестве шихты используют смесь гидроксиапатита и пирофосфата кальция при массовом соотношении этих компонентов в интервале 75/25-5/95.

2. Способ по п.1, отличающийся тем, что при подготовке шихты используют пирофосфат кальция, полученный термообработкой в интервале 550-650°С в течение 10-20 мин порошка брушита СаНРO4·2Н2O, синтезированного из водных растворов нитрата кальция и гидрофосфата аммония с концентрацией 1-2М.

3. Способ по п.1, отличающийся тем, что при обжиге делают промежуточную изотермическую выдержку в интервале 700-800°С в течение 1,5-2,5 ч.

| САФРОНОВА Т.В | |||

| и др | |||

| Композиционная керамика, содержащая биорезорбируемую фазу | |||

| Стекло и керамика, 2007, № 3, с.31-35 | |||

| ОСТЕОПЛАСТИЧЕСКИЙ СТЕКЛОКРИСТАЛЛИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ ИМПЛАНТАТОВ В ВИДЕ ГРАНУЛ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1997 |

|

RU2132702C1 |

| FR 2883755 A, 06.10.2006 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| MX 9503024 A, 31.01.1997. | |||

Авторы

Даты

2010-06-10—Публикация

2008-12-30—Подача