Область техники, к которой относится изобретение

Изобретение относится к области медицинского материаловедения, может быть применено при создании конструкций тканевой инженерии для использования в травматологии и ортопедии, челюстно-лицевой хирургии и хирургической стоматологии, а также может быть применено в качестве носителя лекарственных средств или субстрата для культивирования клеток.

Уровень техники

Развитие регенеративного подхода лечения заболеваний костной ткани указывает на целесообразность использования биодеградируемых (биорезорбируемых) фосфатов кальция при разработке материалов для костных имплантатов.

Пирофосфат кальция Ca2P2O7 (ПФК) является биодеградируемой фазой наряду с другими фосфатами кальция, в которых мольное соотношение Ca/Р менее 1,67, и может быть включен в структуру резорбируемых материалов, предназначенных для использования в регенеративной медицине. Будучи биосовместимым, биоактивным и биорезорбируемым, пористый ПФК может быть использован в качестве несущей основы конструкций тканевой инженерии.

Фосфаты кальция с мольным соотношением Ca/Р, равным 1, могут служить основой для создания биодеградируемых материалов. Такими фосфатами являются брушит CaHPO4·2Н2О, монетит CaHPO4, гидратированный пирофосфат кальция Ca2P2O7·хН2О и пирофосфат кальция Ca2P2O7 (ПФК) [Grover L.M., Gbureck U., Wright A.J., Barralet J.E. Cement Formulations in the Calcium Phosphate H2O-H3PO4-H4P2O7 System || Am. Ceram. Soc. 2005. 88 [11] 3096-3103; Sun J.S., Tsuang Y.H., Liao C.J., Hang Y.S., bin F.H. The effect of sintered β-dicalcium phosphate particle size on newborn wistar ratosteoblasts || Atifitial Organs. 1999. 23 [4] 331-338]. При этом высокотемпературная обработка синтетических порошков брушита CaHPO4·2H2O, монетита CaHPO4 и гидратированного пирофосфата кальция Ca2P2O7·xH2O или объемного цементного материала [Chung-King Hsu The preparation of biphasic porous calcium phosphate by the mixture of Ca(H2PO4)2·H2O and CaCO3 || Materials Chemistry and Physics. 2003. 80. 409-420] на их основе приводит к формированию порошков или объемных материалов, содержащих высокотемпературные фазы пирофосфата кальция Ca2P2O7 в виде λ, β или α модификации.

Благоприятные условия для проникновения и закрепления костных клеток, а также формирования пространства (поверхности или объема) для размещения лекарственных средств или биологически активных компонентов (белков, клеток) в конструкциях тканевой инженерии, если неорганическая несущая матрица, в данном случае ПФК, представляет собой пористый материал.

Существует несколько подходов к получению пористых материалов вообще и пористых материалов на основе фосфатов в частности [Беляков А.В., Лукин E.С., Сафронова Т.В., Сафина М.Н. Пористые материалы на основе фосфатов кальция // Стекло и керамика. 2008. №10. С.17-19}. Каждая из описанных схем предполагает использование высокодисперсных порошков с заданным фазовым составом, которые используют в технологиях с различными подходами создания пористости. Порошки ПФК, активные к спеканию и предназначенные для производства, в том числе и пористой керамики, синтезируют с применением термической конверсии гидратированных порошков, полученных с осаждением.

Известны различные способы получения ПФК с использованием высокотемпературной обработки продукта (брушита или монетита), полученного в результате взаимодействия фосфорной кислоты или растворимых ортофосфатов аммония, калия, натрия и хорошо растворимых солей кальция (нитрата, хлорида, ацетата) [Корнейчук С.А., Сафронова Т.В., Путляев В.И., Вересов А.Г., Иванов В.К. Керамические резервируемые материалы, содержащие двойные фосфаты калия кальция// Перспективные материалы. 2008. Спец. выпуск №6. С.91-95; Ширяев М.А., Сафронова Т.В., Путляев В.И., Вересов А.Г., Досовицкий Е.А., Иванов В.К. Материалы на основе порошков фосфатов кальция, содержащих KCl // Перспективные материалы. Спец. выпуск №6. 2008. С.20-24; Сафронова Т.В., Кетов Н.А., Кузнецов А.В., Путляев В.И., Вересов А.Г. Керамика на основе фосфатов кальция, синтезированных из ацетата кальция и гидрофосфата натрия // Стекло и керамика. 2009. С.30-34; Сафронова Т.В., Путляев В.И., Шехирев М.А., Кузнецов А.В. Композиционная керамика, содержащая биорезорбируемую фазу // Стекло и керамика. 2007. №3. С.31-35] или трудно растворимых (гидроксида или сульфата кальция) [Griffith E.J., McDaniel W.C. Calcium phosphates // Патент США US 4,721,615. 26.01.1988]. Частицы ПФК наследуют после термообработки пластинчатую форму частиц брушита или монетита [Tas A.C. Chemical Processing of CaHPO4·2H2O: Its Conversion to Hydroxyapatite. J. Am. Ceram. Soc. 2004. 87 [12] 2195-2200].

Для получения брушита используют реакцию (I):

CaX2+Y2HPO4+H2O→CaHPO4·2H2O+2YX (1),

где YX=NH4NO3, NH4Cl, NH4CH3COO, или

где YX=KNO3, KCl, КСН3СОО, или

где YX=NaNO3, NaCl, NaCH3COO,

т.е.

где Х=NO3, Cl, СН3СОО, а где Y=NH4, K, Na

Порошки ПФК получают термообработкой брушита или монетита по реакции 2 и 3:

CaHPO4·2H2O→Ca2P2O7+2H2O (2)

2CaHPO4→Ca2P2O7+H2O (3)

Активные к спеканию порошки ПФК получают взаимодействием водных растворов соли кальция и растворимого ПФК [Сафронова Т.В., Путляев В.И., Шехирев М.А., Третьяков Ю.Д. Способ получения активного к спеканию порошка пирофосфата кальция // патент RU 2395450. 27.07.2010] по реакции 4:

2CaX2+Y4P2O7+zH2O→Ca2P2O7·zH2O+4YX (4),

Где

Порошки ПФК получают термообработкой гидратированного ПФК по реакции 5:

Ca2P2O7·zH2O→Ca2P2O7+zH2O (5)

При использовании фосфата аммония сопутствующие продукты реакции являются удаляемыми при термообработке [Сафронова Т.В. Фазовый состав керамики на основе порошков гидроксиапатита кальция, содержащих сопутствующие продукты реакции синтеза // Стекло и керамика. 2009. - №4. - С.21-24]. Соли калия или натрия должны быть удалены промыванием, чтобы избежать образования ренанитоподобных фаз, которые при взаимодействии с водой дают высокощелочную среду.

Для получения сферических частиц ПФК применяют пиролиз при распылении жидкости [Trudeau L.F., Chenot C.F., Gingerich R.G.W. Synthesis of beta phase spherical calcium pyrophosphate powder // Патент США US 5676917. 14.10.1997. Forster Ch. M., Meilicke S.A. Synthesis of gamma calcium pyrophosphate// Патент США US 5667761. 16.09.1997], представляющей собой растворенный в разбавленной азотной кислоте CaHPO4. После распыления образуются сферические частицы монетита (CaHPO4), которые затем при термообработке преобразуются в ПФК. Следует отметить, что патентный поиск показал, что лишь эти два изобретения посвящены получению пористого ПФК. Однако это способы получения порошка, состоящего из пористых частиц, а не объемного материала. Еще одним недостатком метода является использование распыления растворов, что требует применения специального оборудования

Для создания объемного материала полученные неорганические порошки, в том числе и порошки фосфатов кальция, формуют, а заготовки обжигают при высокой температуре. В большинстве случаев именно на стадии формования осуществляют действия (введение выгорающих или иных удаляемых добавок и т.п.), приводящие к формированию пористой заготовки [Studart A.R., Gonzenbach U.Т., Tevroort E., Gauskler L.J. Processing routes to macroporous ceramics: a rewiew" J. Am. Ceram. Soc. 2006. 89 [6] 1771-1789]. Обжиг лишь закрепляет полученную при формовании пористую структуру керамического (неорганического) материала. В некоторых случаях формирование пористой структуры происходит при обжиге вследствие взаимодействия расплава и компонента, обеспечивающего газовыделение.

Общепринятьм является мнение о том, что порошки, полученные химическими методами, обладают более высокой активностью к спеканию, чем порошки, полученные с использованием синтеза в твердой фазе. Именно потому, что их использование для получения керамики является предпочтительным.

При высокой температуре с использованием твердофазного синтеза могут быть получены порошки гидроксиапатита (ГАП, Ca/Р=1,67), трикальцийфосфата (ТКФ, Ca/Р=1,5), пирофосфата кальция ПФК (Ca/Р=1). Для получения указанных соединений следует взять стехиометрические смеси порошков, компоненты которых имеют соотношение Ca/Р, отличающееся от заданного в большую и в меньшую сторону. Например, для получения ГАП (Ca/Р=1,67) может быть использована смесь, состоящая из ТКФ (Ca/Р=1,5) и карбоната кальция (Са/Р=∞), а для получения ТКФ (Ca/Р=1,5) может быть использована смесь, состоящая из ПФК (Ca/Р=1) и карбоната кальция (Ca/Р=∞).

Использование для получении керамики на основе ТКФ (Са/Р=1,5) спекания, сопровождающегося гетерогенной (твердофазной) реакцией в порошковой системе, состоящей из ГАП (Са/Р=1,67) и ПФК (Са/Р=1), приводит к формированию микроструктуры с размером зерен 200-400 нм [Shekhirev M., Safronva Т., Putlyaev V. Resorbable ceramics based on calcium phosphjatesll IX International Conference on Sintering 2009, 7-11 September, Kiev, Ukraine]. Таким образом, твердофазная (или гетерогенная) реакция, если она сопровождает спекание, а в качестве компонентов исходной смеси используют порошки, полученные химическим методом, способствует получению керамики, обладающей выдающимися характеристиками, например микроструктурой с субмикронным размером зерен.

Известен способ получения пористых материалов для костных имплантатов дублированием пористой матрицы природного коралла, который обрабатывают растворимьми соединениями, содержащими фосфат-ион, такими как фосфорная кислота или гидрофосфат аммония. При термообработке коралл (карбонат кальция СаСО3) взаимодействует с H3PO4 или (NH3)2HPO4, образуя одно-(гидроксиапатит), двух-(гидроксиапатит/трикальцийфосфат или трикальцийфосфат/пирофосфат) или трехфазный (гидроксиапатит/трикальцийфосфат/пирофосфат) материал [Е.W.White Calcium phosphate bone substitute materials // US Patent 4861733 29.08.1989]. Недостатком этого метода является ограниченная доступность такого сырьевого материала, как коралл, а также трудность контролирования процесса формирования микроструктуры.

Сообщают о получении фосфатов кальция при термообработке порошковых смесей карбоната кальция, карбоната магния и гидрофосфата аммония, взятых в стехиометрическом соотношении, при 900°С [Kitikova N.V., Shashkova I.L; Rat′ko A.I. Synthesis of Calcium and Magnesium Phosphates from Natural Carbonates and Study of Their Activity in Reactions with Lead(II) Ions II Russian Journal of Applied Chemistry 2003. 76. №3. 368-373]. Состав полученных в результате твердофофазной реакции порошков характеризуется мольным соотношением Ме/Р (где Ме=Са, Mg), близким к 1,5. Недостатком таких материалов является раздробленность, присутствие ионов магния. Кроме того, этим материалы получены из природных компонентов (карбонатов кальция и магния) и не предназначены для использования в медицине.

Наиболее близким к настоящему изобретению является способ получения ПФК из стехиометрической смеси карбоната кальция СаСО3 и гидрофосфата аммония (NH4)2HPO4 в результате высокотемпературной обработки. При синтезе β-ПФК протекает реакция 6:

2СаСО3+2(NH4)2HPO4→Ca2P2O7+2(NH4)2CO3+H2O (6)

В стехиометрической смеси порошок карбоната кальция СаСО3 и порошок гидрофосфата аммония (NH4)2HPO4 используют при мольном соотношении Са/Р, равным 1. При этом β-Ca2P2O7 получают в виде порошка. Объемный материал (керамику) на основе β-ПФК из этого порошка получают обжигом при 1150°С заготовок, сформованных с использованием прессования [Jian-jiang Bian, Dong-Wan Kim, Kug Sun Hong. Microwave dielectric properties of Ca2P2O7 || Journal of the European Ceramic Society. 2003 [23] 2589-2592].

Недостатком этого способа является невозможность получения пористого объемного ПФК, а также использование двукратной термообработки, первая из которых необходима для получения порошка заданного фазового состава (β-ПФК), а вторая после формования заготовки прессованием необходима для получения объемного материала на основе β-ПФК, не обладающего при этом пористой структурой.

Раскрытие изобретения

Задача и технический результат настоящего изобретения заключаются в создании способа получения пористого пирофосфата кальция, являющегося объемным материалом.

Поставленная задача решается тем, что в способе получения пористого пирофосфата кальция, включающем подготовку исходной порошковой смеси, содержащей карбонат кальция и гидрофосфат аммония, формование заготовок и их обжиг, согласно изобретению карбонат кальция и гидрофосфат аммония используют при мольном соотношении, выбранном из интервала 0,5-0,7, а обжиг формованных заготовок проводят в интервале 800-900°С в течение 1-3 часов. При этом карбонат кальция получают методом химического осаждения из водных растворов ацетата кальция и карбоната аммония с концентрацией 0,5-2,5 М.

1. Подготовка компонентов шихты:

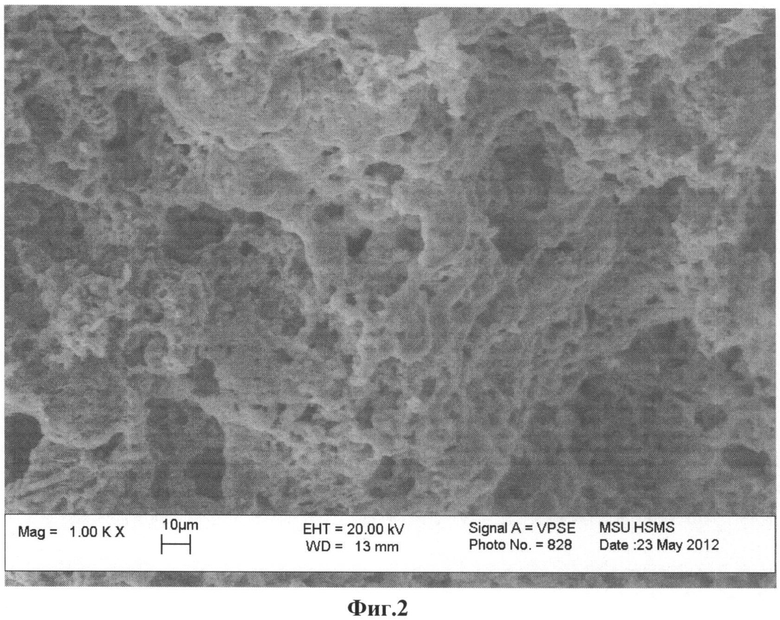

Карбонат кальция получают методом химического осаждения по реакции 7:

При проведении синтеза используют водные растворы ацетата кальция и карбоната аммония в интервале 0,5-2,5М. Порошок после синтеза содержит карбонат кальция и сопутствующий продукт реакции - ацетат аммония.

При сушке и хранении синтезированного порошка карбоната кальция, содержащего сопутствующий продукт реакции - ацетат аммония, происходит его разложение по реакции:

Таким образом, сопутствующий продукт реакции представлен в основном уксусной кислотой. Данная пара прекурсоров (ацетата кальция и карбоната аммония) позволяет получить целевой продукт (карбонат кальция) и сопутствующий продукт реакции, который по предложенной классификации может быть отнесен к сопутствующим продуктам реакции, легко удаляемым при термообработке.

Синтезированный порошок карбоната кальция после сушки, содержащий сопутствующий продукт реакции, дезагрегируют в ацетоне, затем после удаления среды дезагрегации пропускают через сито.

При термообработке заготовок, включающих частицы карбоната кальция, на поверхности которых удерживаются уксусная кислота и ацетон, из-за ограниченной доступности воздуха во внутрь сформованной заготовки происходит карбонизация органических веществ. Образцы после обжига при температуре 500-800°С имеют черный цвет. Формирование пористости при обжиге выше температуры 800°С обусловлено выделением газообразных продуктов (преимущественно CO2), образующегося как в результате разложения карбоната кальция, так и при разложении карбонизованного остатка.

Использование водных растворов с концентрацией меньшей 0,5 М снижает выход продукта, что требует проведения дополнительных синтезов для получения необходимого количества порошка.

Повышение концентрации солей, используемых для синтеза карбоната кальция, выше 2,5 М приводит к образованию трудно перемешиваемого осадка. Кроме того, получение водных растворов ацетата кальция и карбоната аммония в этом случае может быть затруднено.

Подготовленный таким образом порошок используют для подготовки исходной порошковой смеси. По фазовому составу синтетический карбонат кальция представляет собой кальцит или смесь кальцита и ватерита.

Коммерчески доступный гидрофосфат аммония измельчают в ацетоне, затем после удаления среды помола пропускают через сито.

2. Подготовка исходной смеси.

Традиционной стадией при получении керамических композиционных материалов является подготовка исходной однородной порошковой смеси (смеси прекурсоров целевых фаз) - шихты, пасты или суспензии в зависимости от выбранного способа формования: прессования, пластического формования или литья соответственно.

Подготовленные компоненты смеси соединяют многократным пересыпанием. Для получения однородной смеси порошки карбоната кальция и гидрофосфата аммония используют при мольном соотношении, выбранном из интервала 0,5-0,7, пропускают через сито 4-6 раз. При уменьшении мольного соотношения компонентов ниже 0,5 в порошковой заготовке создаются условия для образования значительного количества расплава в интервале 800-900°С, и заготовка не сохраняет форму, деформируется или даже растекается по подложке. При увеличении мольного соотношения компонентов выше 0,7 количество расплава в порошковой заготовке образуется недостаточно для образования пористой структуры при взаимодействии с газообразными продуктами разложения карбоната кальция, карбонизованного остатка или паров расплава в системе СаО-P2O5. Пропускание через сито менее 4 раз не обеспечивает достаточной гомогенизации порошка, пропускание через сито более 6 раз является избыточным и приводит к необоснованной потере времени.

3. Формование и обжиг.

После формования, обеспечивающего придание заготовке желаемой формы, изделие обжигают, используя требуемый температурный режим, характеризующийся скоростью нагрева, температурой обжига, временем выдержки при конечной температуре, используемой атмосферой обжига.

После подготовки шихты, содержащей синтетический карбонат кальция и измельченный гидрофосфат аммония, из нее формуют образцы (предпочтительно прессованием), которые обжигают на воздухе в интервале 800-900°С, делая выдержку при конечной температуре в течение 1-3 часов. Скорость нагрева с одной стороны ограничивается возможностью оборудования и не может превышать 10°С/мин, а с другой стороны не может быть менее 1°С/мин из-за слишком большой продолжительности стадии, что организационно не приемлемо. Оптимальной с точки зрения и эксплуатации оборудования и с точки зрения продолжительности процесса является скорость нагрева 5°С/мин.

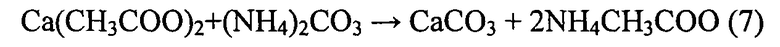

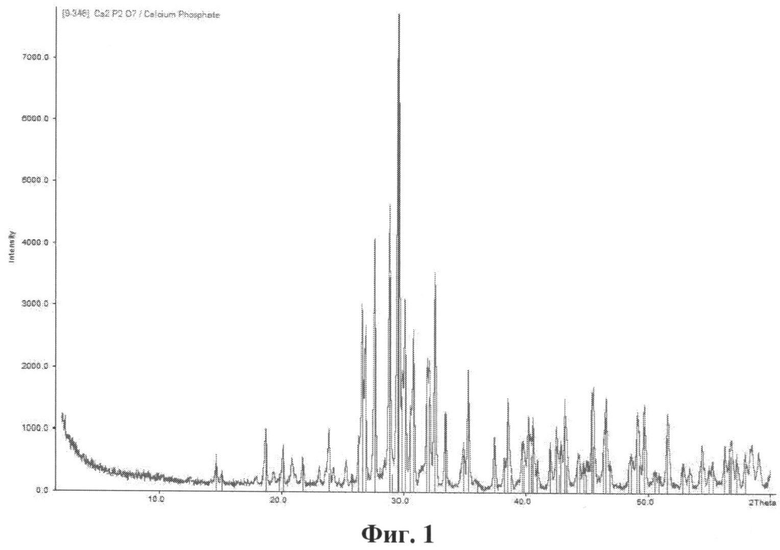

При обжиге материала в интервале 800-900°С образуется пористый материал, фазовый состав которого по данным рентгено-фазового анализа (РФА) представлен β-пирофосфатом (Фигура 1). Уменьшение температуры обжига ниже 800°С не обеспечивает полного разложения углеродного (карбонизованного) остатка и карбоната кальция, что приводит к снижению пористости материала. Кроме того, в материале обнаруживаются в значительном количестве иные, кроме ПФК, фазы, что противоречит задаче, на решение которой направлено изобретение. Увеличение температуры обжига выше 900°С приводит к аномальному росту зерен и снижению пористости ПФК. Микроструктура материала свидетельствует о протекании спекания по жидкофазному механизму (фигура 2). По оценке количество расплава в системе CaO-P2O5, присутствующего в материале после обжига в заявленном интервале, варьируется от 3 до 7% масс. Состав данной аморфной фазы в системе СаО-P2O5 не может быть определен методом РФА. Указанное количество рассматривается как технологически необходимое и функционально допустимое, так как не влияет на важные для использования в медицине свойства, такие как биосовместимость, биодеградируемость, остеокондуктивность, способность выдерживать механическую обработку (обтачивание) для придания заданной формы. Пористый материал формируется благодаря вспучиванию, т.е. благодаря одновременно имеющим место процессу формирования расплава и процессу газовыделения. Форма ПФК после обжига является нерегулярной и требует механической обработки для придания заданной формы.

Заявленный способ обеспечивает получение материала на основе β-пирофосфата кальция (β-Ca2P2O7) с пористостью 80-90%.

Изобретение иллюстрируется фигурами и примерами.

Описание чертежей

На фиг.1 представлены данные РФА для пористого ПФК, полученного из порошковой смеси карбоната кальция и гидрофосфата аммония при мольном соотношении Са/Р, равном 0,5, после обжига при 900°С в течение 2 часов.

На фиг.2. представлены микрофотографии пористого керамического материала, изготовленного из порошковой смеси карбоната кальция и гидрофосфата аммония при мольном соотношении Са/Р равном 0,5 после обжига при 900°С в течение 2 часов: размер отрезка сравнения 10 мкм.

Осуществление изобретения

Пример

Синтез карбоната кальция проводят, используя 500 мл 1,5 М водного раствора ацетата кальция и 500 мл 1,5 М водного раствора гидрокарбоната аммония при комнатной температуре. Осадок отделяют от маточного раствора на воронке Бюхнера. Синтезированный порошок карбоната кальция СаСО3 после отделения осадка и сушки дезагрегируют в ацетоне. После испарения ацетона порошок пропускают через сито.

Коммерчески доступную соль гидрофосфата аммония измельчают в ацетоне. После испарения ацетона порошок пропускают через сито.

Порошок карбоната кальция СаСО3 и гидрофосфата аммония в количествах, соответствующих мольному соотношению Са/Р=0,6, смешивают, пропуская одновременно через сито 5 раз.

Из шихты, полученной пересыпанием, при удельном давлении прессования 50 МПа прессуют образцы. Плотность образцов после прессования составляет 1,40 г/см3. После обжига при 850°С в течение 2 часов материал имеет пористость 80-90%, относительно плотности β-пирофосфата кальция, которая равна 3,12 г/см3 (карточка соединения 9-346). После обжига фазовый состав керамического материала представлен β-пирофосфатом кальция.

Таким образом, экспериментальные данные подтверждают, что заявленный способ позволяет получить β-пирофосфата кальция с пористостью 80-90%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО БИОДЕГРАДИРУЕМОГО МАТЕРИАЛА | 2010 |

|

RU2456253C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО БИОДЕГРАДИРУЕМОГО МАТЕРИАЛА, СОСТОЯЩЕГО ИЗ ПИРОФОСФАТА КАЛЬЦИЯ И ТРИКАЛЬЦИЙФОСФАТА | 2008 |

|

RU2391316C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ПИРОФОСФАТА КАЛЬЦИЯ | 2016 |

|

RU2629079C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО БИОДЕГРАДИРУЕМОГО МАТЕРИАЛА НА ОСНОВЕ ПИРОФОСФАТА КАЛЬЦИЯ | 2008 |

|

RU2392006C2 |

| Способ получения окрашенного однофазного пирофосфата кальция | 2019 |

|

RU2714188C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУБМИКРОННОЙ БИФАЗНОЙ КЕРАМИКИ НА ОСНОВЕ ТРИКАЛЬЦИЙФОСФАТА И ГИДРОКСИАПАТИТА | 2013 |

|

RU2555685C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО МАТЕРИАЛА НА ОСНОВЕ КАРБОНАТГИДРОКСИАПАТИТА И БРУШИТА | 2014 |

|

RU2546539C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА БРУШИТА | 2009 |

|

RU2431599C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ ПИРОФОСФАТА КАЛЬЦИЯ | 2012 |

|

RU2531377C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ ФОСФАТА КАЛЬЦИЯ | 2008 |

|

RU2392007C2 |

Изобретение относится к способу получения пористого пирофосфата кальция для использования в медицине. Способ включает подготовку исходной порошковой смеси, содержащей карбонат кальция и гидрофосфат аммония, формование заготовок и их обжиг. Причем карбонат кальция и гидрофосфат аммония используют при мольном соотношении, выбранном из интервала 0,5-0,7, а обжиг формованных заготовок проводят в интервале 800-900°С в течение 1-3 часов. При этом карбонат кальция предпочтительно получают методом химического осаждения из водных растворов ацетата кальция и гидрокарбоната аммония с концентрацией 0,5-2,5 М. Пористость пирофосфата кальция, полученного в соответствии с предлагаемым способом, составляет 80-90%. 1 з.п. ф-лы, 2 ил., 1 табл., 1 пр.

1. Способ получения пористого пирофосфата кальция, включающий подготовку исходной порошковой смеси, содержащей карбонат кальция и гидрофосфат аммония, формование заготовок и их обжиг, отличающийся тем, что карбонат кальция и гидрофосфат аммония используют при мольном соотношении, выбранном из интервала 0,5-0,7, а обжиг формованных заготовок проводят в интервале 800-900°С в течение 1-3 часов.

2. Способ по п.1, отличающийся тем, что карбонат кальция получают методом химического осаждения из водных растворов ацетата кальция и гидрокарбоната аммония с концентрацией 0,5-2,5 М.

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО К СПЕКАНИЮ ПОРОШКА ПИРОФОСФАТА КАЛЬЦИЯ | 2008 |

|

RU2395450C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ ФОСФАТА КАЛЬЦИЯ | 2008 |

|

RU2392007C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИРОФОСФАТА НАТРИЯ | 2000 |

|

RU2170210C1 |

| Теплообменная поверхность | 1986 |

|

SU1449818A1 |

| US 5676917 A1, 14.10.1997 | |||

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО БИОДЕГРАДИРУЕМОГО МАТЕРИАЛА, СОСТОЯЩЕГО ИЗ ПИРОФОСФАТА КАЛЬЦИЯ И ТРИКАЛЬЦИЙФОСФАТА | 2008 |

|

RU2391316C1 |

Авторы

Даты

2015-01-10—Публикация

2012-12-14—Подача