Изобретение относится к области медицинского материаловедения и может быть использовано при изготовлении материалов для костных имплантатов.

В настоящее время неорганические материалы на основе гидроксиапатита и других фосфатов кальция находят все большее применение в качестве материалов для изготовления костных имплантатов. Преимуществом таких материалов является абсолютная биосовместимость, причина которой состоит в идентичности химического состава и кристаллической структуры гидроксиапатита естественной кости. Особенностью апатитов является подвижность химического состава и возможные отклонения от стехиометрии при сохранении кристаллической решетки и характерных химических свойств. Эта особенность апатитов широко используется при изготовлении порошков, композиционных и керамических материалов на основе гидроксиапатита. Естественный гидроксиапатит содержит в своем составе К+, Na+, Mg2+, Zn2+, СО3 2-, F-, Cl-, SO4 4-, SiO4 4-, поэтому в качестве модификаторов микроструктуры используют вещества, содержащие ионы К+, Na+ [1], СО3 2- [2] и Mg2+ [3], Zn2+ [4], хлориды, фториды [5] и силикаты [6]. Действие модифицирующих ионов связано с формированием твердых растворов и влиянием на процессы объемной и поверхностной диффузии при спекании. Указанные выше способы получения керамики на основе фосфатов кальция используют различные способы введения модифицирующих добавок.

Наибольшее распространение получил способ введения добавки на стадии синтеза осаждением или гидролизом, например, гидроксиапатита. Таким образом добиваются формирования твердых растворов на основе гидроксиапатита с оксидом кремния [6], с оксидом цинка [4], оксидом магния [3], калия и натрия [1], а также сложных твердых растворов на основе гидроксиапатита, содержащих, например, как оксид магния, так и оксид кремния [7] или как оксид магния, так и карбонат-ион [3]. Введение карбонат-иона может осуществляться непосредственно при спекании с использованием обжига в атмосфере CO2 или влажного CO2. [2]. Формирование твердых растворов гидроксиапатита и фторапатита часто достигают, используя синтез из веществ в твердой фазе [8] или длительным выдерживанием в разбавленном растворе фторида аммония [9]. Как правило, в качестве модифицирующих добавок выбирают соединения, содержащие элементы, входящие в состав естественной кости. В описанных изобретениях авторы ставят своей основной целью получение материалов с высокой относительной плотностью материала, которая обеспечивается работой добавок только при высоких температурах, в основном при спекании, когда внесенные добавки могут влиять на объемную и поверхностную диффузию. Недостатком известных способов введения добавок является тот факт, что диффузионные процессы, уплотнение, формирование микроструктуры при более низких температурах в данных случаях не поддаются управлению.

Наиболее близким к предлагаемому изобретению является способ получения нанокристаллического апатита и материала на его основе [US Patent 6013591 Ying, et al Nanocrystalline apatites and composites, protetheses incorporating them, and method for their production, 2000]. Данный способ получения керамических материалов на основе фосфатов кальция включает взаимодействие растворимых солей кальция и растворимых фосфатов, отделение осадка, формование образцов или изделий и их обжиг при 1000-1300°С. Способ описывает получение нанокристаллического гидроксиапатита (40 м2/г) при широком варьировании параметров (концентрации прекурсоров, температуры, продолжительности) синтеза, получение поликристаллической керамики на основе гидроксиапатита обычным спеканием и с использованием горячего прессования. Недостатком этого способа является невозможность управления процессом уплотнения, а следовательно микроструктурой в широком интервале температур.

Целью настоящего изобретения является создание материалов на основе гидроксиапатита или других фосфатов кальция с применением добавки, управляющей процессом уплотнения и формирования микроструктуры в широком интервале температур, в том числе при температурах значительно ниже интервала температур традиционно применяемых для спекания керамики на основе гидроксиапатита и других фосфатов кальция.

Для достижения поставленной цели в способе получения керамических материалов на основе фосфатов кальция, включающем взаимодействие растворимых солей кальция и растворимых фосфатов, отделение осадка, формование изделий и их обжиг при 1000-1300°С, согласно изобретению осадок с удельной поверхностью 30-60 м2 подвергают обработке при 50-60°С водным или спиртовым раствором, содержащим ионы, выбранные из ряда NH4 1+, NO3 1-, Ca2+, Cl1-, Na1+, OH1-, НСО3 1-, К1+, Mg2+, Al3+, Zn2+, F1-, Н3ССОО1-, СО3 2-, SO4 2-, PO4 3-, HPO4 2-, SiO4 4-, с суммарной концентрацией ионов в растворе 1,6-4,6 М при объемном соотношении "твердая фаза/жидкость" 1:100-1:25 при перемешивании в течение 30-40 мин. Предпочтительно осадок подвергают обработке раствором, содержащим ионы, взятые из группы Са2+, NH4 1+, NO3 1-, Cl1-; HPO4 2-, Na1+, ОН1-.

Способ осуществляется следующим образом. Порошок исходного нанокристаллического малорастворимого фосфата кальция (гидроксиапатита Са10(PO4)6(ОН)2, брушита CaHPO42Н2О, монетита CaHPO4 или других) с удельной поверхностью 30-60 м2/г готовят из растворимых фосфатов и растворимых солей кальция из растворов методом соосаждения.

Для обработки синтезированного нанокристаллического малорастворимого фосфата кальция (гидроксиапатита, монетита и т.п.) используют водные или спиртовые растворы, содержащие в различных сочетаниях ионы, обеспечивающие формирование модифицирующей добавки. Сочетания ионов, формирующих модифицирующую добавку, ограничены лишь требованием электронейтральности и растворимости. Модифицирующий водный или спиртовой раствор готовят из соединений, содержащих ионы из ряда NH4 1+, NO3 1-, Са2+, Cl1-, Na1+, ОН1-, НСО3 1-, К1+, Mg2+, Al3+, Zn2+, F1-, Н3ССОО1-, СО3 2-, SO4 2-, PO4 3-, HPO4 2-, SiO4 4-.

Смешивание подготовленного раствора с синтезированным нанокристаллическим малорастворимым фосфатом кальция проводят при объемном соотношении "твердая фаза/жидкость", лежащем в интервале 1/100-1/25, при температуре 50-60°С и непрерывном перемешивании в течение 30-40 минут.

Обработанный модифицированным раствором нанокристаллический малорастворимый фосфат кальция отделяют от раствора, а затем сушат.

При использовании такой обработки содержание модифицирующей добавки может достигать 45 объемных %. Модифицирующая добавка (ее состав и количество) служит управляющим фактором уплотнения в широком интервале температур от 150 до 1300°С.

При этом после того, как уплотняющая добавка выполнила свою функцию, часть ее или вся добавка может быть удалена за счет разложения или возгонки одного из слагающих ее компонентов, например нитрата аммония, ацетата аммония или хлорида аммония.

Например, при использовании в качестве модифицирующей добавки или компонента добавки нитрат аммония, последний плавится в интервале температур 150-250°С. Присутствие расплава способствует перегруппировке частиц нанокристаллического фосфата кальция, приводя к более плотной упаковке частиц. Действие капиллярных сил также способствует уплотнению.

Модифицирующая добавка (ее часть, не подвергающаяся термическому разложению) служит управляющим фактором спекания в интервале температур от 450 до 1300°С. Компоненты модифицирующей добавки, взаимодействуя при нагревании с фосфатом кальция (гидроксиапатитом или другими), способствуют образованию расплава сложного эвтектического состава, который может включать хлориды, фториды, сульфаты, силикаты, фосфаты и оксиды кальция, натрия, калия, магния или алюминия. Образовавшиеся расплавы могут вступать во взаимодействие с основной фазой (фосфатом кальция) по механизму растворения-кристаллизации, приводя к образованию аморфных и кристаллических фаз переменного состава. Причем некоторые компоненты (например, CaCl2) после достижения температуры плавления (750°С) постепенно улетучиваются.

Модифицирующие добавки служат управляющим фактором формирования микроструктуры керамики (спеченного материала) в интервале температур от 900 до 1300°С за счет влияния образовавшихся аморфных и кристаллических фаз переменного состава с образованием твердых растворов, формируя материал, микроструктура которого характеризуется малым размером зерен (до 0,5 мкм), равномерным распределением твердых растворов по границам зерен при практическом отсутствии внутри и межкристаллической пористости (относительная плотность не менее 96% от теоретической).

Удельная поверхность синтезированного порошка является для рассматриваемого изобретения ключевым моментом, так в основе предложенного способа введения модифицирующей добавки лежит сорбционная способность поверхности синтезированного малорастворимого в воде фосфата кальция. Именно поэтому порошок обладающий удельной поверхностью менее 30 м2/г (эквивалентный размер частиц 67 нм) будет обладать недостаточной адсорбционной способностью к ионам в модифицирующем растворе и, как следствие, количество добавки в порошке до формования будет недостаточным, а также неудовлетворительным будет распределение добавки по объему материала. Следствием этого будет образование неравномерной структуры материала после обжига. В случае, когда удельная поверхность порошка превышает 60 м2/г (эквивалентный размер частиц 33 нм) неизбежно протекание процесса агрегации, связанное со стремлением системы к уменьшению избыточной поверхностной энергии. Для порошков малорастворимых фосфатов кальция в указанном для площади удельной поверхности интервале определен интервал концентраций ионов в модифицирующем растворе, который составляет 1,6-4,6 М. При использовании растворов с концентрацией менее 1,6 М влияние модифицирующей добавки, особенно в интервале низких температур, становится не существенным. При использовании растворов с концентрацией более 4,6 М в процессе модифицирования процесс адсорбции имеет конкурирующий характер и поэтому состав адсорбированной добавки перестает быть регулируемым.

Объемное соотношение количества твердой фазы (малорастворимых фосфатов кальция) и жидкости (модифицирующего раствора) определено интервалом 1/100-1/25. При использовании суспензий с соотношением меньшим, чем 1/100, значительно увеличивается объем используемого растворителя, что рассматривается как неудовлетворительный технологический показатель. При использовании концентрированных суспензий с соотношением большим, чем 1/25, затрудняется необходимый для этой операции процесс перемешивания. Смешивание свежеприготовленного порошка малорастворимых фосфатов кальция с модифицирующим раствором следует проводить при температуре в интервале 50-60°С. При температуре ниже 50°С возможно недостаточное полное растворение соединений, поставляющих модифицирующие ионы. При температуре выше 60°С возможно удаление из раствора некоторых компонентов (например NH4 +), что препятствует прецизионному управлению процессом введения модифицирующей добавки.

Время взаимодействия порошка и раствора составляет 30-40 минут. При взаимодействии в течение времени меньшем, чем 30 минут, адсорбция протекает в недостаточной степени. При выдерживании суспензии более 40 минут не происходит увеличения количества адсорбированного вещества.

После взаимодействия порошка малорастворимого фосфата кальция и раствора, содержащего модифицирующие ионы, осадок отделяют от раствора, сушат и затем используют для получения керамического материала.

Изобретение иллюстрируется примерами и чертежами.

Чертежи

Фигура 1. Дилатометрические кривые прессовок порошка синтезированного ГАП, обработанного модифицирующим раствором с суммарной концентрацией добавки в модифицирующем растворе 1,6 М, 3,2 М, 4,6 М (Пример 1).

Фигура 2. Микроструктура керамики, полученная с применением комплексной добавки (Пример 1).

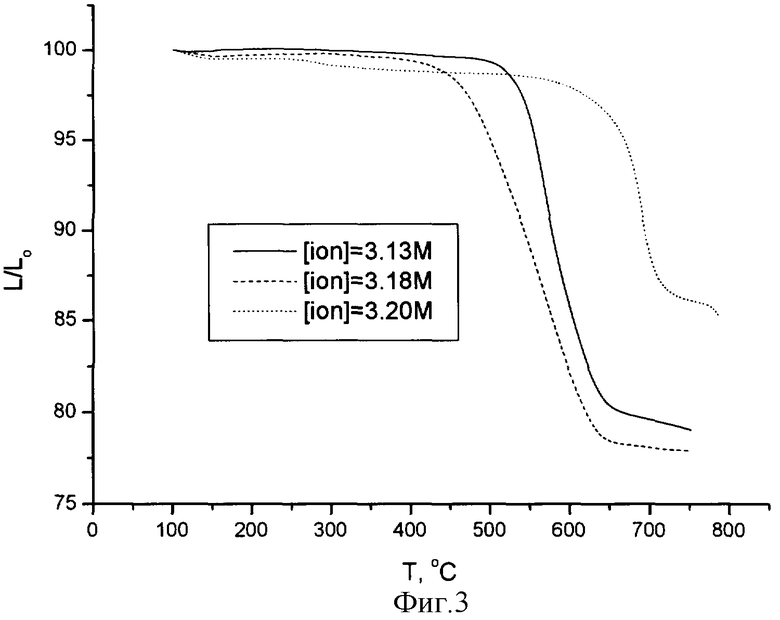

Фигура 3. Дилатометрические кривые прессовок порошка синтезированного ГАП, обработанного модифицирующим раствором с суммарной концентрацией добавки в модифицирующем растворе 3,13-3,22 М (Пример 2).

Фигура 4. Микроструктура керамики, полученная с применением комплексной добавки (Пример 2).

Пример 1.

Керамические материалы на основе гидроксиапатита (основного ортофосфата кальция с соотношением Са/Р=1,67) синтезировали путем взаимодействия растворимых солей - гидрофосфата аммония и четырехводного нитрата кальция. Полученный таким образом порошок нанокристаллического фосфата кальция обладал удельной поверхностью 30-50 м2/г. Свежеприготовленный осадок помещали в водный раствор, содержащий ионы NH4 + и ионы NO3 1- (состав представлен в таблице 1), и выдерживали при перемешивании при температуре 50-60°С в течение 35 мин и суммарной концентрации раствора, лежащей в интервале 1,6-4,6 М. Соотношение "твердая фаза/жидкость" составляло 1:100-1:25.

Состав модифицирующего раствора.

[NH4 +]+[NO3 1-]

модифицирующей добавки (NH4 NO3), %

После обработки в растворе модифицированный порошок отделяли от раствора и сушили. Обработанный таким образом порошок гидроксиапатита содержал от 12,5 до 45 объемных % модифицирующей добавки - NH4NO3. Присутствие в порошке гидроксиапатита в качестве модифицирующей добавки нитрата аммония способствовало процессу уплотнения и перегруппировке частиц в интервале температур 150-250°С (фигура 1).

После дезагрегации порошок гидроксиапатита, содержащий модифицирующую добавку, сушили. Из полученного порошка формовали образцы, которые в дальнейшем подвергали термообработке в интервале 1000-1300°С для спекания и формирования конечной микроструктуры. Микроструктура керамического материала, способ которого описан в примере 1, представлена на фигуре 2.

Пример 2.

Керамические материалы на основе гидроксиапатита (основного ортофосфата кальция с соотношением Са/Р=1,67) синтезировали путем взаимодействия растворимых солей - гидрофосфата аммония и четырехводного нитрата кальция. Полученный таким образом порошок обладал удельной поверхностью 30-50 м2/г. Свежеприготовленный осадок помещали в водный раствор, содержащий ионы NH4 +, ионы NO3 1-, ионы HPO4 2-, ионы Са2+ и ионы Cl- (состав представлен в таблице 2), и выдерживали при перемешивании при температуре 55°С в течение 30-40 минут и суммарной концентрации раствора, лежащей в интервале 3,13-3,22 М. Соотношение "твердая фаза/жидкость" составляло 1:60.

После обработки в растворе модифицированный порошок отделяли от раствора и сушили. Обработанный таким образом порошок гидроксиапатита содержал от 31,16 до 31,90 объемных % модифицирующей добавки сложного химического состава, содержащего NH4NO3 и CaCl2, а также CaHPO4. Присутствие в порошке гидроксиапатита в качестве модифицирующей добавки смеси указанных солей способствовало процессу уплотнения и перегруппировке частиц в интервале температур 150-250°С, а затем и уплотнению в интервале 400-800°С благодаря присутствию CaCl2, а также CaHPO4 (фигура 3).

Состав модифицирующего раствора.

в модифицирующем растворе

[NH4 +]+ +[NO3 1-]+[HPO4 2-]+ +[Са2+]+[Cl-]

модифицирующей добавки, %

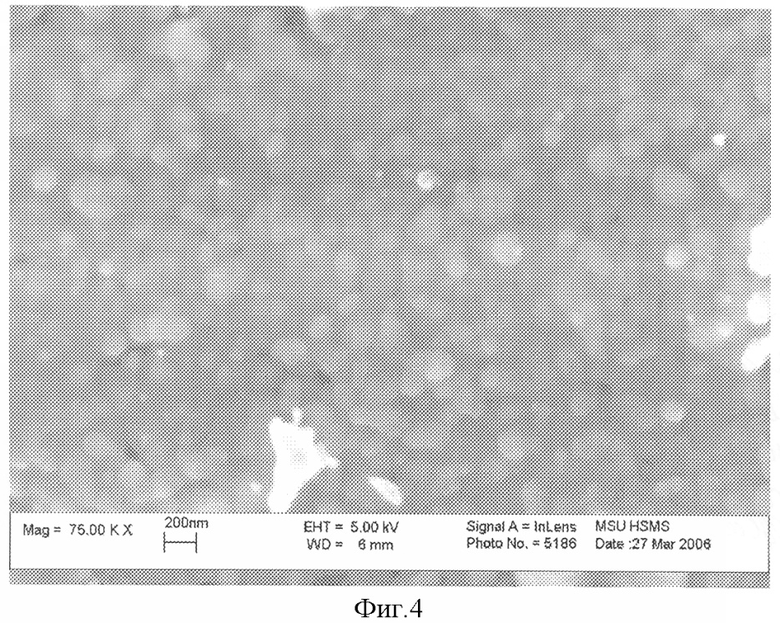

После дезагрегации порошок гидроксиапатита, содержащий модифицирующую добавку, сушили. Из полученного порошка формовали образцы, которые в дальнейшем подвергали термообработке в интервале 1000-1300°С для спекания и формирования конечной микроструктуры. Микроструктура керамического материала, способ получения которого описан в примере 2, представлена на фигуре 4.

Таким образом, экспериментальные данные показывают, что применение заявленного способа позволяет управлять процессом уплотнения порошкового материала, а следовательно, и микроструктурой керамики, содержащих модифицирующую добавку. В частности, применяя модифицирующую добавку, состав которой приведен в примере 1, получали керамику со средним размером зерен 1-2 мкм. Применяя модифицирующую добавку, состав которой приведен в примере 2, получали керамику со средним размером зерна 200 нм.

Литература

1. US Patent 4917702 Scheicher, et al. Bone replacement material on the basis of carbonate and alkali containing calciumphosphate apatites, 1990.

2. US Patent 6582672 Bonfield, et al. Method for preparation of carbonated hydroxyapatite compositions, 2003.

3. US Patent 6585946 Bonfield, et al. Process for the preparation magnesium and carbonate substituted hydroxyapatite, 2003.

4. US Patent 6090732 Ito, et al. Zinc-doped tricalcium phosphate ceramic material, 2000.

5. US Patent 4149893 Aoki, et al. Ortopedic and dental implant ceramic composition nd process for preparing same, 1979.

6. US Patent 6312468 Best, et al. Silicon-substituted apatites and process for the preparation thereof, 2001.

7. S.R.Kim, et al. Synthesis of Si, Mg substituted hydroxyapatite and there sintering behaviors // Biomaterials 24 (2003) 1389-1398.

8. Баринов С.М., Комлев B.C. Биокерамика на основе фосфатов кальция. - М., Наука, 2005. 204 с.

9. L.EL Hammari, et al. Crystallinity and fluorine substitution effects on proton conductivity of porous hydroxyapatite // J. Of Solid State Chemistry 177 (2004) 134-138.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА БРУШИТА | 2009 |

|

RU2431599C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ НА ОСНОВЕ ГИДРОКСИАПАТИТА, СОДЕРЖАЩЕГО ОКСИД ЦИНКА | 2007 |

|

RU2372313C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО К СПЕКАНИЮ ПОРОШКА ПИРОФОСФАТА КАЛЬЦИЯ | 2008 |

|

RU2395450C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО МАТЕРИАЛА НА ОСНОВЕ КАРБОНАТГИДРОКСИАПАТИТА И БРУШИТА | 2014 |

|

RU2546539C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО БИОДЕГРАДИРУЕМОГО МАТЕРИАЛА | 2010 |

|

RU2456253C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУБМИКРОННОЙ БИФАЗНОЙ КЕРАМИКИ НА ОСНОВЕ ТРИКАЛЬЦИЙФОСФАТА И ГИДРОКСИАПАТИТА | 2013 |

|

RU2555685C2 |

| Способ получения наноразмерного гидроксиапатита | 2020 |

|

RU2736048C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОСОВМЕСТИМОЙ ПОРИСТОЙ КЕРАМИКИ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ ЭНДОПРОТЕЗИРОВАНИЯ | 2020 |

|

RU2741918C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ПИРОФОСФАТА КАЛЬЦИЯ | 2012 |

|

RU2537615C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО СИЛИКАТЗАМЕЩЕННОГО КАРБОНАТГИДРОКСИАПАТИТА | 2014 |

|

RU2555337C1 |

Изобретение относится к области медицинского материаловедения и может быть использовано в медицине для изготовления костных имплантатов. Способ получения керамических материалов на основе фосфатов кальция включает взаимодействие растворимых солей кальция и растворимых фосфатов, отделение осадка, формование изделий и их обжиг при 1000-1300°С, при этом осадок с удельной поверхностью 30-60 м2 подвергают обработке при 50-60°С водным или спиртовым раствором, содержащим ионы, выбранные из ряда

, Са2+, Cl1-; Na1+, ОН1-,

, Са2+, Cl1-; Na1+, ОН1-,  , К1+, Mg2+, Al3+, Zn2+, F1-, Н3ССОО1-,

, К1+, Mg2+, Al3+, Zn2+, F1-, Н3ССОО1-,  ,

,  ,

,  ,

,  ,

,  с суммарной концентрацией ионов в растворе 1,6-4,6 М при объемном соотношении "твердая фаза/жидкость" 1:100-1:25 при перемешивании в течение 30-40 мин. или осадок подвергают обработке раствором, содержащим ионы, взятые из группы Са2+,

с суммарной концентрацией ионов в растворе 1,6-4,6 М при объемном соотношении "твердая фаза/жидкость" 1:100-1:25 при перемешивании в течение 30-40 мин. или осадок подвергают обработке раствором, содержащим ионы, взятые из группы Са2+,

, Cl1-,

, Cl1-,  , Na1+, ОН1-. Способ позволяет управлять процессом уплотнения материала, а следовательно и микроструктурой керамики, что позволяет приблизить его химический состав и кристаллическую структуру к естественной кости. 1 з.п. ф-лы, 2 табл., 4 ил.

, Na1+, ОН1-. Способ позволяет управлять процессом уплотнения материала, а следовательно и микроструктурой керамики, что позволяет приблизить его химический состав и кристаллическую структуру к естественной кости. 1 з.п. ф-лы, 2 табл., 4 ил.

Са2+, Cl1-; Na1+, ОН1-,

Са2+, Cl1-; Na1+, ОН1-,  К1+, Mg2+, Al3+, Zn2+, F1-, Н3ССОО1-,

К1+, Mg2+, Al3+, Zn2+, F1-, Н3ССОО1-,

с суммарной концентрацией ионов в растворе 1,6-4,6М при объемном соотношении "твердая фаза/жидкость" 1:100-1:25 при перемешивании в течение 30-40 мин.

с суммарной концентрацией ионов в растворе 1,6-4,6М при объемном соотношении "твердая фаза/жидкость" 1:100-1:25 при перемешивании в течение 30-40 мин.

Cl1-,

Cl1-,  Na1+, ОН1-.

Na1+, ОН1-.

| US 6013591 A, 11.01.2000 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИАПАТИТА | 1993 |

|

RU2077475C1 |

| RU 2053737 C1, 10.02.1996 | |||

| RU 94041623 A1, 20.09.1996 | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

2008-04-10—Публикация

2006-05-30—Подача