Изобретение относится к области машиностроения, а именно к способам формообразования изделий формообразующими элементами из сплавов с эффектом памяти формы.

Известен способ формообразования изделия путем прессования сыпучего материала, например металлического порошка или гранул, в изначально пропорционально увеличенной по сравнению производимым изделием пластичной капсуле [1]. Капсулу вакуумируют, герметизируют и помещают в газостат, где при повышении температуры и увеличении давления она пропорционально уменьшается в объеме, придавая спрессованному изделию адекватную форму.

Недостатками этого способа являются сложность и ограниченная сфера применения, что обусловлено в основном сложностью и громоздкостью газостатов.

Наиболее близким к предлагаемому является способ формообразования лопастей гребных винтов при помощи матрицы и пуансона, изготовленных из сплава, обладающего эффектом памяти формы [2]. Один из этих двух формообразующих элементов снабжен ограниченной выступами профилированной выемкой, форма которой ответна форме размещенной в ней плоской заготовки лопасти, а толщина меньше толщины заготовки. Выступы выполнены в виде головок крепежных деталей. Для изготовления лопасти с нужным шагом винта матрицу и пуансон охлаждают до мартенситного состояния, принудительно по отдельности деформируют, придавая плоскую форму, и при помощи болтов плотно зажимают между ними плоскую заготовку, т.е. производят заневоливание формообразующих элементов с заготовкой. Далее формообразующие элементы нагревают до температуры, превышающей температуру начала аустенитного превращения, при которой они, «вспоминая» форму, скручивают лопасть, охлаждают и, вывинтив болты, снимают с получившейся винтообразной лопасти.

Недостатками данного способа являются сложность и ограниченная сфера применения, что обусловлено громоздкостью двух формообразующих элементов и сложностью работы с болтовым крепежом при заневоливании и снятии формообразующих элементов с изделия.

Задачей изобретения является упрощение и расширение сферы применения способа формирования изделия формообразующими элементами из сплавов с эффектом памяти формы.

Поставленная задача достигается тем, что в предлагаемом способе обладающие эффектом памяти формы формообразующие элементы охлаждают, пластически деформируют для придания формы, пригодной для установки заготовки, заневоливают с заготовкой, нагревают для формирования изделия, охлаждают и отсоединяют формообразующие элементы от изделия, при этом используют по крайней мере один формообразующий элемент, которому предварительно придают свойство реверсивного обратимого формоизменения, а заневоливание осуществляют путем нагрева формообразующего элемента, размещенного снаружи или внутри заготовки формируемого изделия.

При формообразовании изделия по предлагаемому способу можно обойтись одним формообразующим элементом, обладающим свойством реверсивного обратимого формоизмения, который за счет самопроизвольной деформации при охлаждении проще устанавливается снаружи или внутри заготовки и легче, без повреждений снимается с готового изделия. При заневоливании формообразующего элемента путем нагрева отпадает надобность в болтовом крепеже и в усложняющих и утяжеляющих формообразующий элемент дополнительных крепежных приспособлениях. В результате операция заневоливания упрощается и ускоряется. При формировании изделия путем нагрева формообразующего элемента оно подвергается объемному давящему силовому воздействию, сопровождаемому касательным перемещением рельефной поверхности формообразующего элемента по поверхности заготовки. Это способствует облегчению формообразующего элемента вследствие более эффективного (при работе на растяжение - сжатие) использования идущего на его производство сплава и позволяет применять формообразующие элементы для формообразования как монолитных, так и сыпучих заготовок.

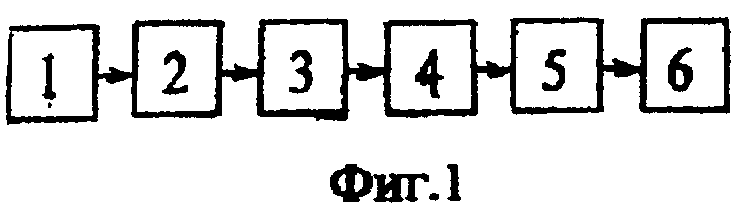

На фиг.1 показана очередность стадий заявляемого способа формообразования изделия.

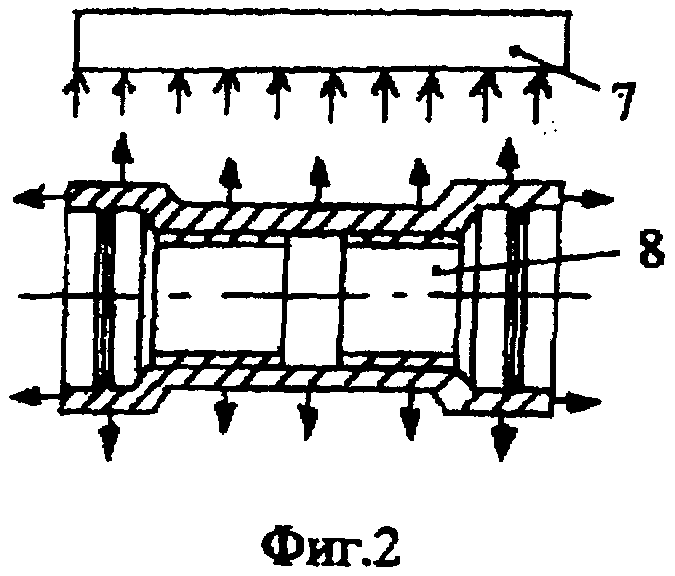

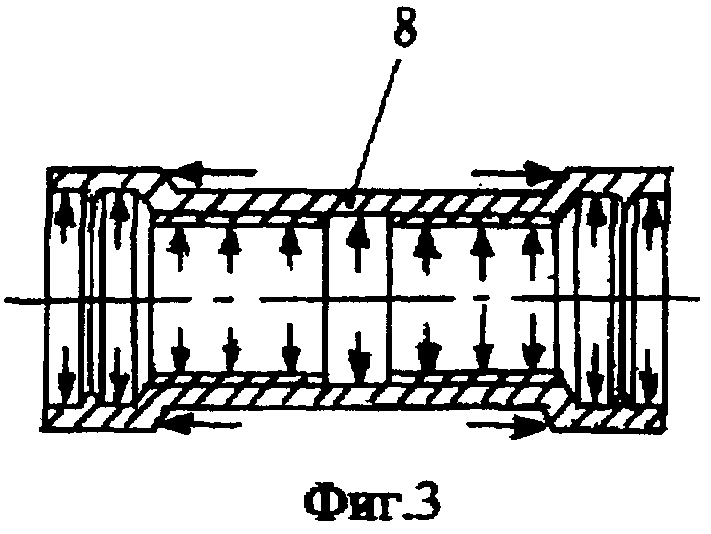

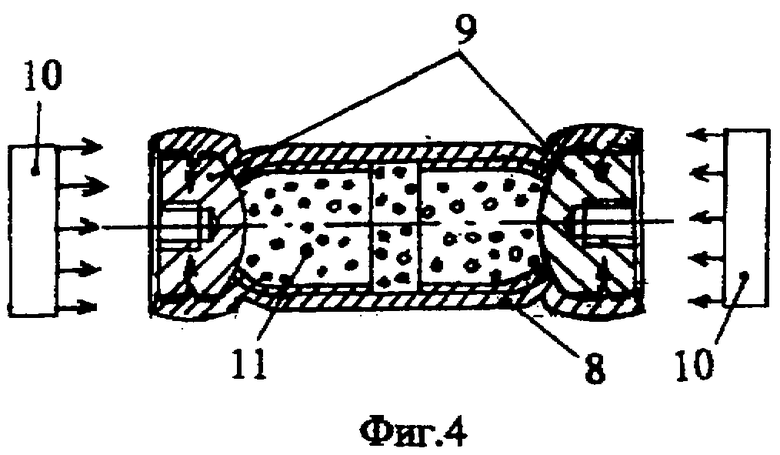

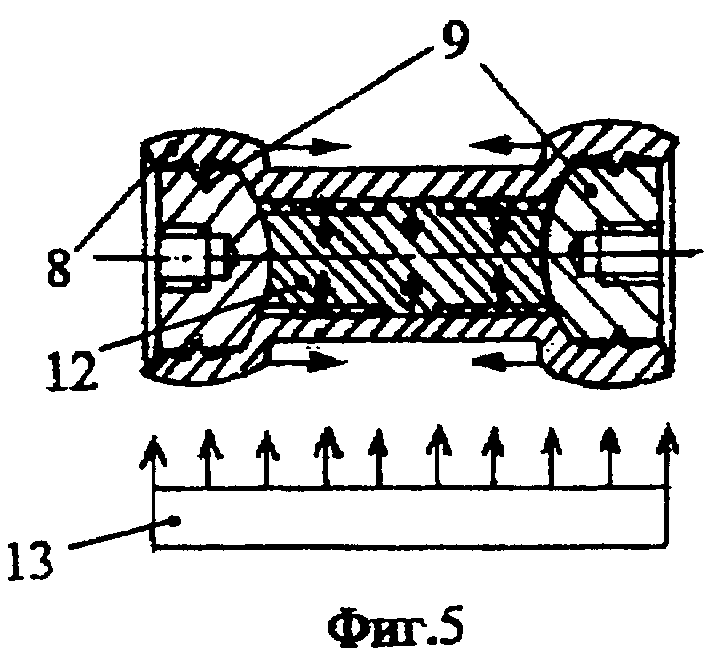

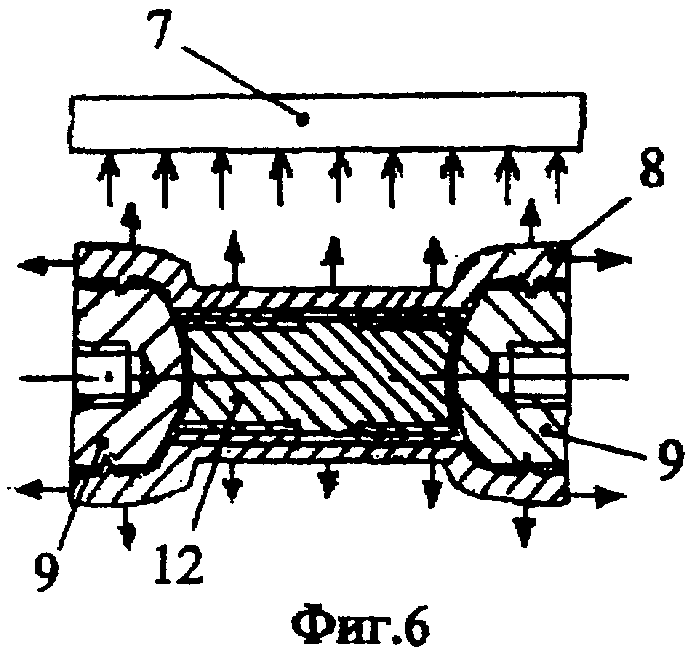

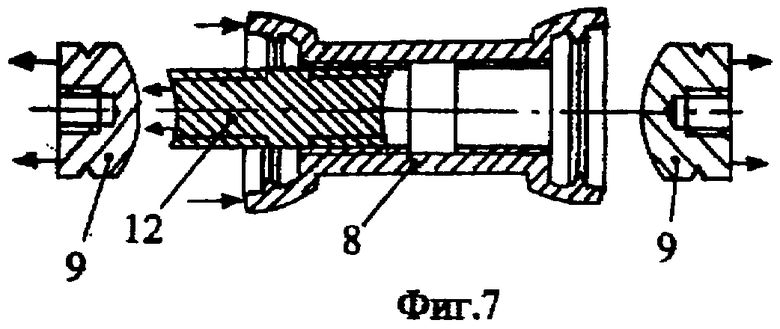

Фиг.2-7 схематично иллюстрируют пример 1 использования предлагаемого способа для формообразования резьбовой шпильки из сыпучих гранул формообразующим элементом, выполненным в виде резьбовой муфты. На фиг.2 отображена стадия 1 (фиг.1) охлаждения и самопроизвольной деформации резьбовой муфты, прошедшей предварительную обработку для приобретения свойства реверсивного обратимого формоизменения. На фиг.3 показана стадия 2 (фиг.1) пластической деформации резьбовой муфты. На фиг.4 изображена стадия 3 (фиг.1) заневоливания гранульной заготовки с резьбовой муфтой путем нагрева последней. На фиг.5 представлена стадия 4 (фиг.1) формирования изделия - резьбовой шпильки - нагреваемой резьбовой муфтой. На фиг.6 изображена стадия 5 (фиг.1) охлаждения и самопроизвольной деформации резьбовой муфты. На фиг.7 показана стадия 6 (фиг.1) снятия резьбовой муфты с готовой резьбовой шпильки.

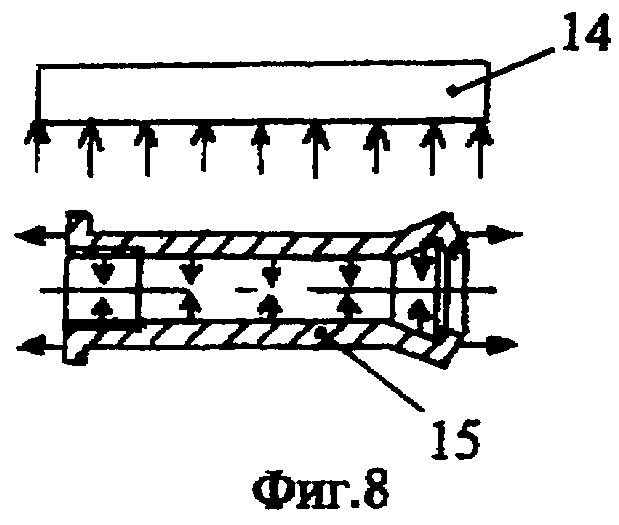

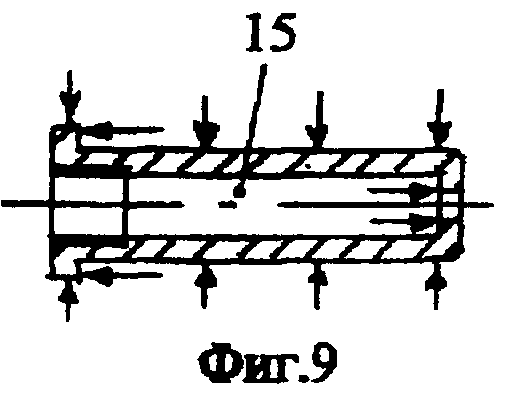

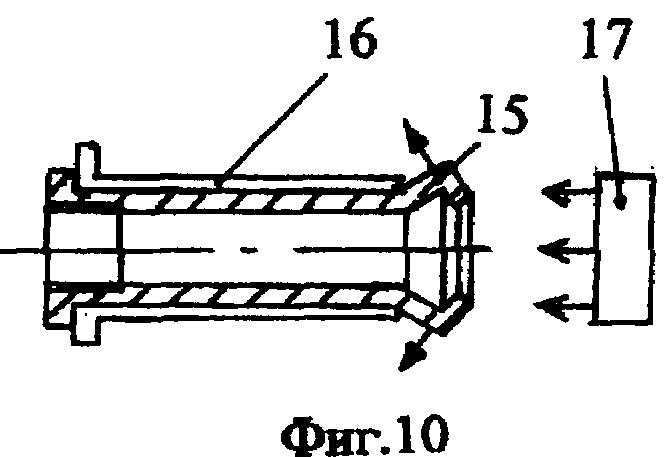

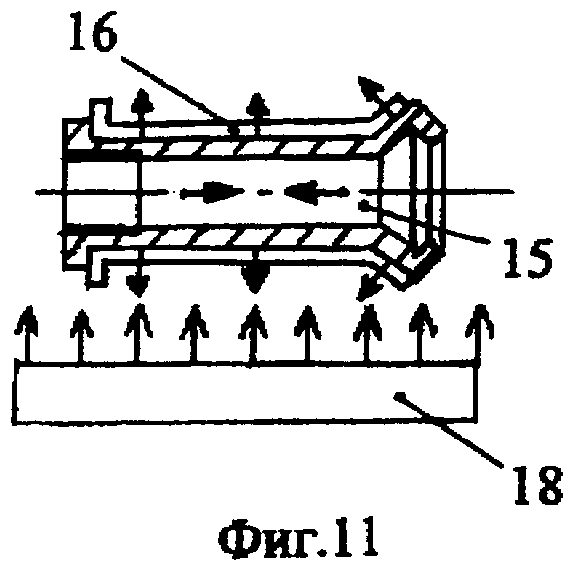

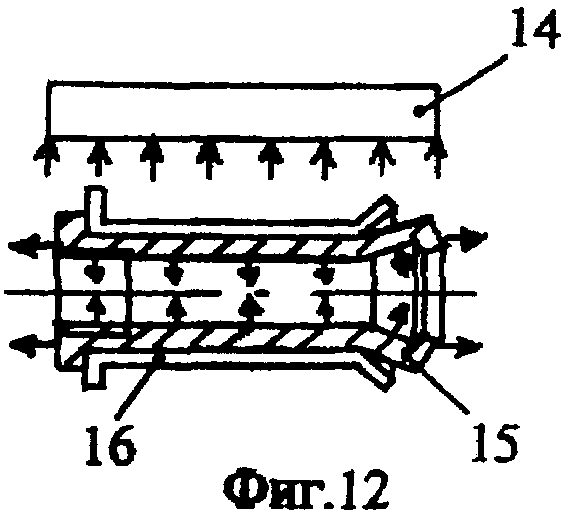

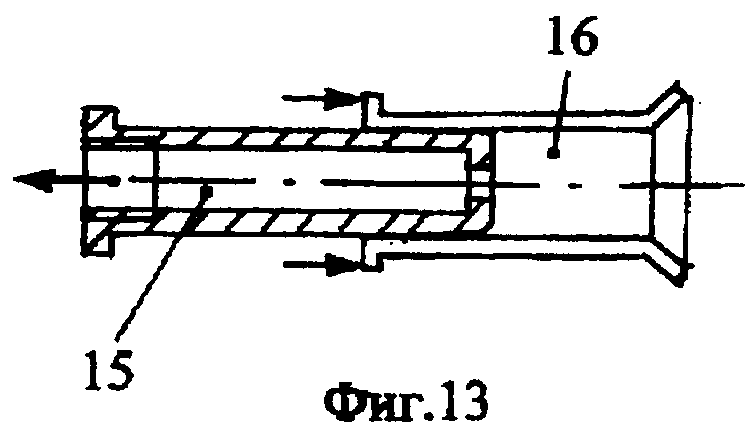

Фиг.8-13 схематично иллюстрируют пример 2 применения предлагаемого способа для формообразования (клепания) заклепки формообразующим элементом, выполненным в виде дюбеля. На фиг.8 отображена стадия 1 (фиг.1) охлаждения и самопроизвольной деформации дюбеля, прошедшего предварительную обработку для приобретения свойства реверсивного обратимого формоизменения. На фиг.9 показана стадия 2 (фиг.1) пластической деформации дюбеля. На фиг.10 схематично изображена стадия 3 (фиг.1) заневоливания заготовки заклепки с дюбелем путем нагрева последнего. На фиг.11 представлена стадия 4 (фиг.1) формирования изделия - заклепки - нагреваемым дюбелем. На фиг.12 изображена стадия 5 (фиг.1) охлаждения и самопроизвольной деформации дюбеля. На фиг.13 схематично показана стадия 6 (фиг.1) разъединения дюбеля и заклепки.

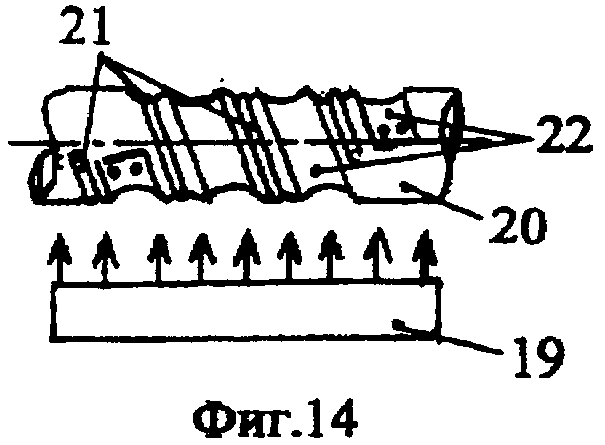

На фиг.14 схематично представлен пример 3 формирования изделия - гофрованной трубы - двумя нагреваемыми формообразующими элементами - струной и лентой, подвергнутыми предварительной обработке для приобретения свойства реверсивного обратимого формоизменения (стадия 4 на фиг.1).

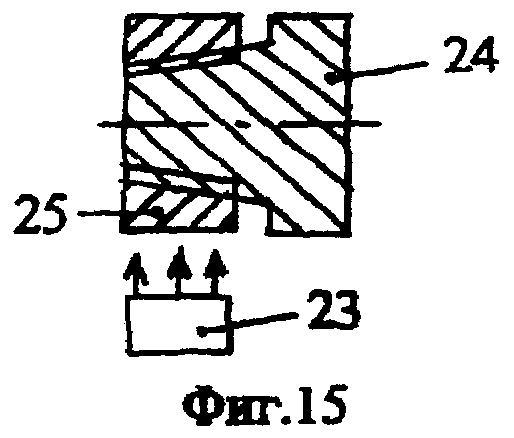

На фиг.15 схематично показан пример 4 формирования изделия - болта - нагреваемым формообразующим элементом - гайкой, подвергнутой предварительной обработке для приобретения свойства реверсивного обратимого формоизменения (стадия 4 на фиг.1).

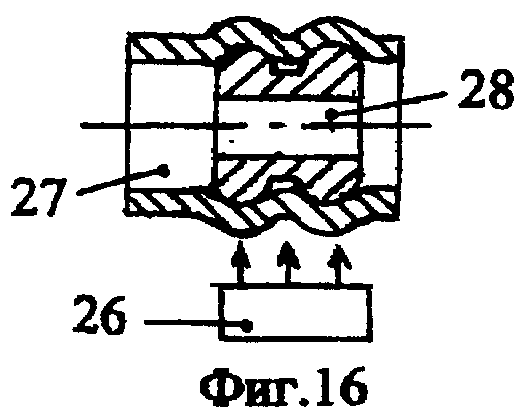

На фиг.16 схематично представлен пример 5 формирования изделия - развальцованной трубы - нагреваемым формообразующим элементом - фигурной втулкой, прошедшей предварительную обработку для приобретения свойства реверсивного обратимого формоизменения (стадия 4 на фиг.1).

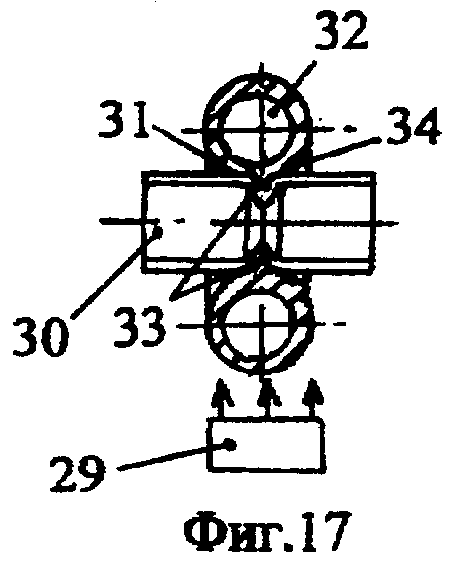

На фиг.17 схематично показан пример 6 формирования изделия - завальцованной трубы - формообразующим элементом - полым тором, прошедшим предварительную обработку для приобретения свойства реверсивного обратимого формоизменения (стадия 4 на фиг.1).

В схеме, изображенной на фиг.1, 1 - стадия охлаждения формообразующего элемента, подвергнутого предварительной обработке для приобретения свойства реверсивного обратимого формоизменения, 2 - стадия пластической деформации формообразующего элемента, 3 - стадия заневоливания заготовки с формообразующим элементом путем нагрева последнего; 4 - стадия формирования изделия нагреваемым формообразующим элементом, 5 - стадия охлаждения формообразующего элемента, 6 - стадия снятия формообразующего элемента с изделия.

В иллюстрирующих пример 1 схемах, показанных на фиг.2-7, 7 - холодильник; 8 - резьбовая муфта (формообразующий элемент), 9 - пробки, 10 - зонные нагреватели, 11 - гранулы, 12 - резьбовая шпилька, 13 - нагреватель. 14 - холодильник.

В иллюстрирующих пример 2 схемах, представленных на фиг.8-13, 14 - холодильник, 15 - дюбель (формообразующий элемент), 16 - заклепка, 17 - зонный нагреватель, 18 - нагреватель.

В иллюстрирующей пример 3 схеме, изображенной на фиг.14, 19 - нагреватель, 20 - труба, 21 - струна (формообразующий элемент), 22 - лента (формообразующий элемент).

В иллюстрирующей пример 4 схеме, показанной на фиг.15, 23 - нагреватель, 24 - болт, 25 - гайка (формообразующий элемент).

В иллюстрирующей пример 5 схеме, показанной на фиг.16, 26 - нагреватель, 27 - труба, 28 - фигурная втулка (формообразующий элемент).

В иллюстрирующей пример 6 схеме, изображенной на фиг.17, 29 - нагреватель, 30 - труба, 31 - полый тор (формообразующий элемент), 32 - полость, 33 - клиновидный рельеф, 34 - овальный рельеф.

Пример 1. На стадии 1 (фиг.1, 2) в зоне действия холодильника 7 расположен формообразующий элемент, имеющий вид резьбовой муфты 8. На стадии 2 (фиг.1, 3) муфта 8 находится под принудительным силовым воздействием. На стадии 3 (фиг.1, 4) торцы вакуумированной муфты 8 с закрепленными в них пробками 9 расположены в зонах действия соответствующих зонных нагревателей 10, а внутри муфты 8 содержатся металлические гранулы 11. На стадии 4 (фиг.1, 5) муфта 8 с расположенным внутри изделием в виде шпильки 12 находится в зоне действия нагревателя 13. На стадии 5 (фиг.1, 6) муфта 8 со шпилькой 12 расположена в зоне действия холодильника 7. На стадии 6 (фиг.1, 7) муфта 8, шпилька 12 и пробки 9 находятся под принудительным силовым воздействием.

Пример 2. На стадии 1 (фиг.1, 8) в зоне действия холодильника 14 расположен формообразующий элемент, выполненный в виде дюбеля 15. На стадии 2 (фиг.1, 9) дюбель 15 находится под принудительным силовым воздействием. На стадии 3 (фиг.1, 10) дюбель 15 закреплен в заготовке полой заклепки 16 и расположен в зоне действия зонного нагревателя 17. На стадии 4 (фиг.1, 11) в зоне действия нагревателя 18 дюбель 15 закреплен в заклепке 16. На стадии 5 (фиг.1, 12) дюбель 15 расположен в заклепке 16 в зоне действия холодильника 14. На стадии 6 (фиг.1, 13) дюбель 15 и заклепка 16 находятся под принудительным силовым воздействием.

Пример 3. На стадии 3 (фиг.1, 14) в зоне действия нагревателя 19 на изделии - гофрированной трубе 20 - закреплены два формообразующих элемента, соответственно в виде струны 21 и ленты 22.

Пример 4. На стадии 3 (фиг.1, 15) в зоне действия нагревателя 23 на изделие - болте 24 - закреплен формообразующий элемент - гайка 25.

Пример 5. На стадии 3 (фиг.1, 16) в зоне действия нагревателя 26 внутри изделия - развальцованной трубы 27 - закреплен формообразующий элемент в виде фигурной втулки 28.

Пример 6. На стадии 3 (фиг.1, 17) в зоне действия нагревателя 29 на изделие - завальцованной трубе 30 - установлен формообразующий элемент, выполненный в виде полого тора 31, снабженного кольцевидной полостью 32 и двумя кольцевидными рельефами 33, 34 соответственно клиновидного и овального сечения.

Формообразование изделия по предлагаемому способу производится следующим образом. Первоначально формообразующий элемент из сплава с эффектом памяти формы подвергают предварительной обработке по одной из известных методик придания полуфабрикатам с эффектом памяти формы свойства реверсивного обратимого формоизменения. В результате он приобретает способность к реверсивному самопроизвольному изменению формы при охлаждении до мартенситного состояния после самопроизвольной деформации, вызванной нагревом его до аустенитного состояния. К примеру, для приобретения этого свойства никелид титановый полуфабрикат с эффектом памяти формы необходимо нагреть до аустенитного состояния, охладить под нагрузкой до мартенситного состояния, деформировать, нагреть до аустенитного состояния под нагрузкой, вызывающей напряжения, превышающие напряжения охлаждения из аустенитной фазы в мартенситную в 2-4 раза, и произвести термоциклирование через температурный интервал аустенитно-мартенситного превращения [3]. После того, как формообразующий элемент приобретет свойство реверсивного обратимого формоизменения, в соответствии с предлагаемым способом его охлаждают до мартенситного состояния, в результате он самопроизвольно приобретает форму, приближенную к той, что позволяет установить формообразующий элемент на (в) заготовке. Далее под действием внешних усилий формообразующий элемент пластически деформируют в том же направлении, придавая ему форму, пригодную для установки на (в) заготовке. Формообразующий элемент устанавливают на заготовке и нагревают таким образом, что часть его массы переходит в аустенитное состояние. При этом либо нагретые зонными нагревателями до температуры завершения аустенитного превращения части формообразующего элемента в результате изменения формы заневоливают формообразующий элемент с заготовкой. Либо формообразующий элемент, целиком нагретый до температуры начала генерирования им при упоре в заготовку реактивных напряжений, которая выше температуры начала, но ниже температуры завершения аустенитного превращения, заневоливает себя с заготовкой. Далее весь формообразующий элемент нагревают до аустенитного состояния и по мере реализации аустенитного превращения он формирует из заготовки изделие путем выдавливания на ней рельефа, ответного форме рельефа формообразующего элемента. Формообразующий элемент охлаждают до мартенситного состояния и, проявляя свойство реверсивного обратимого формоизменения, он самопроизвольно отсоединяется от изделия, не повреждая его. В завершение формообразующий элемент под действием внешних усилий снимают с готового изделия.

Пример 1. Формообразование резьбовой шпильки 12 из гранул 11 производят формообразующим элементом - муфтой 8 - следующим образом (фиг.1-7). На стадии 1 (фиг.1, 2) муфту 8 охлаждают холодильником 7 до мартенситного состояния, в результате чего, проявляя свойство реверсивного обратимого формоизменения, она самопроизвольно расширяется и удлиняется, приобретая более вместительную форму. На стадии 2 (фиг.1, 3) муфту 8 расширяют и удлиняют под действием внешних усилий, придавая ей форму, пригодную для засыпки в нее всей гранульной заготовки. На стадии 3 (фиг.1, 4) муфту 8 заполняют гранулами 11, закрывают с торцов пробками 9, вакуумируют и локально нагревают с торцов зонными нагревателями 10. При этом в результате реализации аустенитного превращения нагретые торцы муфты 8 герметично обжимают пробки 9 и тем самым заневоливают муфту 8 с находящимися в ней гранулами 11. На стадии 4 (фиг.1, 5) всю муфту 8 нагревают нагревателем 13, и в результате реализации аустенитного превращения она укорачивается и сжимается, формируя из гранул 11 резьбовую шпильку 12, резьбовой рельеф поверхности которой ответен внутреннему резьбовому рельефу муфты 8. На стадии 5 (фиг. 1, 6) муфту 8 охлаждают холодильником 7 до мартенситного состояния, в результате чего, проявляя свойство реверсивного обратимого формоизменения, она самопроизвольно отсоединяется от пробок 9 и шпильки 12, не повреждая их. На стадии 6 (фиг.1, 7) из муфты 8 под действием внешних усилий вынимают пробки 9 и шпильку 12.

Пример 2. Формообразование (клепание) заклепки 16 формообразующим элементом - дюбелем 15 - осуществляют следующим образом (фиг.1, 8-13). На стадии 1 (фиг.1, 8) дюбель 15 охлаждают холодильником 14 до мартенситного состояния, в результате чего, проявляя свойство реверсивного обратимого формоизменения, дюбель 15 самопроизвольно сжимается и удлиняется, приобретая форму, приближенную к пригодной для дальнейшей установки в заклепке 16. На стадии 2 (фиг.1, 9) дюбель 15 сжимают и удлиняют под действием внешних усилий, придавая ему форму, пригодную для дальнейшей установки в заклепке 16. На стадии 3 (фиг.1, 10) дюбель 15 устанавливают на заготовке заклепки 16 и локально нагревают с торца зонным нагревателем 17, в результате чего нагретый торец дюбеля 15, приобретая конусную форму, заневоливает дюбель 15 с заклепкой 16. На стадии 4 (фиг.1, 11) весь дюбель 15 нагревают нагревателем 18, и в процессе аустенитного превращения дюбель 15 развальцовывает клепаемый торец заклепки 16. На стадии 5 (фиг.1, 12) дюбель 15 охлаждают холодильником 14 до мартенситного состояния, в результате чего, проявляя свойство реверсивного обратимого формоизменения, он самопроизвольно отсоединяется от заклепки 16, не повреждая ее. На стадии 6 (фиг.1, 13) дюбель 15 под действием внешних усилий вынимают из заклепки 16.

Пример 3. Формообразование (гофрирование) трубы 20 на стадии 4 (фиг.1, 14) предварительно охлажденными, растянутыми и заневоленными в предшествующих стадиях прямолинейными формообразующими элементами - струной 21 и лентой 22 - производится следующим образом. Струну 21 и ленту 22 нагревают нагревателем 19 до аустенитного состояния. В результате аустенитного превращения струна 21 и лента 22 равномерно по длине укорачиваются и, продавливая стенки трубы 20, гофрируют ее. При этом выдавленные на трубе 20 рельефы имеют форму, ответную форме струны 21 и ленты 22 в момент преодоления ими сопротивления силовому деформационному воздействию со стороны стенок трубы.

Пример 4. Формообразование резьбы на болте 24 на стадии 4 (фиг.1, 15) предварительно охлажденным, растянутым и заневоленным в предшествующих стадиях формообразующим элементом - гайкой 25 - осуществляется следующим образом. Гайку 25 нагревают нагревателем 23 до аустенитного состояния, в результате чего, уменьшаясь в диаметре при аустенитном превращении, она выдавливает на болте 24 резьбу, ответную резьбе гайки 25.

Пример 5. Формообразование (развальцовывание) трубы 27 на стадии 4 (фиг.1, 16) предварительно охлажденным, сжатым и заневоленным в предшествующих стадиях формообразующим элементом - фигурной втулкой 28 - осуществляется следующим образом. Втулку 28 нагревают нагревателем 26 до аустенитного состояния, в результате чего, увеличиваясь в диаметре при аустенитном превращении, она развальцовывает трубу 27, придавая ей в месте соединения с втулкой 28 форму, ответную форме втулки 28.

Пример 6. Формообразование трубы 30 (выдавливание на ней канавки) на стадии 4 (фиг.1, 17) предварительно охлажденным, растянутым и заневоленным в предшествующих стадиях формообразующим элементом - полым тором 31 - осуществляется следующим образом. Тор 31 нагревают нагревателем 29 до аустенитного состояния, в результате чего, уменьшаясь в диаметре при аустенитном превращении, он выдавливает на трубе 30 кольцевидную канавку, форма которой ответна форме контактирующего с ней клиновидного рельефа 33 тора 31.

Предлагаемым способом можно осуществлять формообразование сыпучих и монолитных заготовок, получая изделия из металла, резины, пластмассы, дерева, глины, бетонной смеси. Например, производить в походных условиях уплотнения и подшипники скольжения или в процессе вулканизации изготавливать резиновые втулки. Формовать дешевые строительные блоки из полусухой бетонной смеси. Кроме того, данным способом можно теснить листовые материалы и печатать тексты.

Представленный на фиг.2-7 пример 1 реализации предлагаемого способа иллюстрирует возможность многократного применения формообразующего элемента для получения изделий из порошков и гранул с непрерывающимися по окружности тонкими рельефными поверхностями. Благодаря осуществлению операции заневоливания вакуумированной муфты 8 путем нагрева ее торцов становятся ненужными применявшиеся ранее неудобные манипуляторы. Для упрощения обслуживания нагревателей 10 и поддержания чистоты в вакуумированном пространстве нагреватели 10 могут быть выполнены в виде лучевых печей, размещенных снаружи стеклянной вакуумной камеры.

Представленный на фиг.8-13 пример 2 реализации предлагаемого способа иллюстрирует возможность клепания с его помощью заклепки при свободном доступе только к одному из ее торцов, что особенно ценно при проведении ремонтных работ. При этом в качестве зонного нагревателя 17 и нагревателя 18 может служить инструмент типа электропаяльника с одним или двумя последовательно установленными жалами.

Помимо основного назначения формообразующими элементами в виде струн и лент с эффектом памяти формы можно валить деревья в походах, вытаскивать технику, поднимать грузы, прочно соединять различные детали и герметизировать шланговые соединения. Кроме того, их можно использовать на манер «тарзанки» в аварийно-спасательных работах, при эвакуации людей из горящих многоэтажных зданий, а также для устранения течей в шлангах и трубах с горячей водой.

Формообразующим элементом в виде гайки с эффектом памяти формы можно восстанавливать поврежденную резьбу болта или шпильки и выдавливать на них резьбу с другим шагом. Кроме того, при помощи аналогичных такой гайке формообразующих элементов можно упростить снятие с техники поломанных шпилек, болтов, а также деталей, вовсе не снабженных резьбой.

Формообразующие элементы типа втулок 28 с эффектом памяти формы способны упруго продавливать и пластически деформировать трубы. Поэтому помимо основного назначения они могут быть использованы для соединения вставленных друг в друга трубчатых элементов ферм, телескопических антенн, трубопроводов и шлангов, а также при проведении аварийных работ на линиях теплоснабжения в качестве заглушек и переходников. Аналогичным образом в походных условиях можно удлинять сверла, соединять и герметично изолировать электрические провода, изготавливать инструментальные зажимы и фиксирующие приспособления, например, для закрепления труб при нарезке резьбы.

Формообразующий элемент - тор 31 - является универсальным инструментом для выдавливания канавок различного сечения. В охлажденном мартенситном состоянии после самопроизвольной деформации тор 31 можно растянуть трубой 30 путем наката и удерживая его от скатывания с неустойчивой опоры (одного из кольцевидных рельефов 33, 34), заневолить путем нагрева до состояния начала аустенитного превращения в прежде неустойчивом положении. После тепломеханического прессования и охлаждения, вызывающего самопроизвольную деформацию, находящийся в мартенситном состоянии тор 31 можно легко снять с заготовки путем скатывания. Помимо облегчения тора 31 полость 32 позволяет варьировать соотношением воздействия на трубу 30 усилий, обусловленных работой стенок тора 31 на растяжение-сжатие или более деформативный изгиб, обеспечивая тем самым возможность увеличения глубины выдавленных тором 31 вмятин без увеличения его габаритов.

Источники информации

1. Гринева С.И., Коробко В.Н., Кузнецов А.И., Сычев М.М. Алюминий и сплавы на его основе. Учебное пособие. СПб.: СПбГТИ (ТУ). - 2003 г., с.14-16.

2. Патент РФ №2008125 С1, 5 В21К 3/04, 02.28.1994, БИ №28, 2000.

3. А.с. РФ №1253160, 4 С22F 1/18, 10.12.1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЯ ИЗ СПЛАВА С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2007 |

|

RU2372417C2 |

| ЗАПОРНЫЙ КЛАПАН С ТЕРМОЧУВСТВИТЕЛЬНЫМ УПРАВЛЕНИЕМ | 2008 |

|

RU2378556C1 |

| ТЕРМОЧУВСТВИТЕЛЬНОЕ ЗАЩИТНО-ЭВАКУАЦИОННОЕ УСТРОЙСТВО | 2009 |

|

RU2415248C1 |

| СПРИНКЛЕР | 2010 |

|

RU2420337C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ СПЛАВА С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ НА ОСНОВЕ НИКЕЛИДА ТИТАНА СО СПОСОБНЫМ К ИЗМЕНЕНИЮ ЦВЕТА ПОКРЫТИЕМ В ЕГО ДЕФОРМИРОВАННОЙ ЧАСТИ | 2010 |

|

RU2430189C1 |

| РЕГУЛЯТОР РАСХОДА ЖИДКОСТИ | 2011 |

|

RU2455548C1 |

| УСТРОЙСТВО СЕЛЕКТИВНОГО ЗАКАНЧИВАНИЯ СКВАЖИНЫ | 2010 |

|

RU2435932C1 |

| КЛАПАН С ТЕРМОЧУВСТВИТЕЛЬНЫМ УПРАВЛЕНИЕМ | 2011 |

|

RU2484235C1 |

| ЗАПОРНЫЙ ОРГАН ПАКЕРА | 2009 |

|

RU2396418C1 |

| ПАКЕР ХАЛОВА | 2010 |

|

RU2435933C1 |

Изобретение относится к области машиностроения, а именно к способу формообразования изделий формообразующими элементами из сплавов с эффектом памяти формы. Для упрощения и расширения сферы применения способа формирования изделия формообразующими элементами из сплавов с эффектом памяти формы формообразующие элементы охлаждают, пластически деформируют для придания формы, пригодной для установки заготовки, заневоливают с заготовкой, нагревают для формирования изделия, охлаждают и отсоединяют формообразующие элементы от изделия. По крайней мере, один формообразующий элемент предварительно обрабатывают для придания свойства реверсивного обратимого формоизменения, а заневоливание осуществляют путем нагрева формообразующего элемента, размещенного снаружи или внутри заготовки. 17 ил.

Способ формообразования изделия формообразующими элементами из сплавов с эффектом памяти формы, включающий охлаждение формообразующих элементов, пластическое деформирование для придания формы, пригодной для установки заготовки, заневоливание с заготовкой, нагрев для формирования изделия, охлаждение и отсоединение формообразующих элементов от изделия, отличающийся тем, что, по крайней мере, один формообразующий элемент предварительно обрабатывают для придания свойства реверсивного обратимого формоизменения, а заневоливание осуществляют путем нагрева формообразующего элемента, размещенного снаружи или внутри заготовки.

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛОПАСТЕЙ ГРЕБНЫХ ВИНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2008125C1 |

| СПОСОБ ДЕФОРМИРОВАНИЯ МУФТ ИЗ СПЛАВА С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2041283C1 |

| Способ изготовления накидной гайки | 1980 |

|

SU969413A1 |

| RU 2003112217 A, 20.12.2004 | |||

| US 4665906 A, 19.05.1987 | |||

| WO 8910421 A, 02.11.1989. | |||

Авторы

Даты

2009-11-10—Публикация

2007-10-25—Подача