Изобретение относится к машиностроению, в частности к технологическим процессам изготовления лопастей гребных винтов, преимущественно лопастей рабочих колес водометных движителей при их мелкосерийном производстве.

Известен способ формообразования лопастей и устройство для его осуществления (Родионова Н. Я. Изготовление лопастей водомета. - Катера и яхты, 1981, N 5, с. 83). Но этот способ и устройство обеспечивают лишь первый этап формообразования лопастей - образование только профиля поперечного сечения тела лопасти.

Известен стенд для правки лопастей гребных винтов, с помощью которого можно решать и задачи формообразования лопастей (авт. св. N 1228938, кл. B 21 D 3/16).

Однако стенд сложен и поэтому его нецелесообразно использовать для изготовления лопастей в экспериментальном или опытном мелкосерийном производстве.

Известен способ изготовления лопаток гидромашин, включающий операцию штамповки лопасти в штампе, содержащем матрицу и пуансон, в котором и обеспечивается получение точного профиля заготовки [1] .

Недостаток прототипа заключается в том, что способ формообразования на его основе сложен и требует сложного металлоемкого оборудования, в первую очередь сложных и дорогих штампов. Это не позволяет эффективно использовать такой способ формообразования в опытных или экспериментальных малосерийных производствах.

Цель изобретения состоит в упрощении конструкции штампа и сокращении его металлоемкости.

Для этого матрицу и пуансон штампа выполняют из материала, обладающего эффектом памяти, причем при температуре начала мартенситных превращений (в низкотемпературной фазе) этим деталям штампа сообщают форму плоских пластин. Затем заготовку лопасти помещают между матрицей и пуансоном, соединяют матрицу и пуансон между собой, например, с помощью болтов в пакет, после чего этот пакет нагревают до температуры начала в материале упомянутых деталей обратных мартенситных превращений, в ходе которых матрица и пуансон принимают заданную им ранее винтообразную форму и изгибают заготовку лопасти, сообщая ей требуемый профиль с заданным шагом. По окончании процесса формообразования матрицу и пуансон разъединяют и вынимают готовую лопасть.

Предлагаемый способ формообразования может быть представлен в виде последовательности следующих основных технологических операций:

заготовку лопасти помещают между плоскими пластинами матрицы и пуансона;

матрицу и пуансон соединяют между собой с помощью крепежных деталей, образуя тем самым пакет матрица - заготовка - пуансон. Для осуществления этой операции матрица и пуансон могут иметь отверстия по своему периметру, через которые выполняется их соединение с помощью болтов или винтов;

собранный пакет нагревают до температуры начала в материале матрицы и пуансоне обратных мартенситных превращений. При этом матрица и пуансон принимают заданную им ранее форму и, изгибаясь, сообщают требуемую винтообразную форму заготовке лопасти.

Степень деформации матрицы и пуансона зависит от температуры нагрева: чем выше эта температура, тем в большей степени детали штампа восстанавливают свою винтообразную форму. Поэтому, задавая и обеспечивая необходимую температуру нагрева штампа, можно достичь требуемой величины закрутки заготовки лопасти, т. е. шага лопасти. Точное значение такой температуры можно выбрать по формуле

T = S ˙ K, где Т - температура нагрева матрицы и пуансона;

S - требуемый шаг лопасти;

К - коэффициент, полученный методами регрессионного анализа при обработке предварительно полученных экспериментальных данных по формообразованию лопастей с помощью конкретных образцов матрицы и пуансона.

Нагрев пакета может быть осуществлен различными путями, в том числе, например в электропечи, в масляной ванне и т. п.

После нагрева и завершения формообразования пакет разбирают и вынимают лопасть, готовую для дальнейшего применения.

На этом процесс формообразования завершается. Однако вне его также имеются несколько предварительных операций, носящих предварительный характер. К ним относятся операции восстановления плоской формы матрицы и пуансона, а также операции задания этим деталям требуемой винтообразной формы для "запоминания" этой формы. Упомянутые операции лежат вне рассматриваемого способа и поэтому здесь подробно не рассматриваются.

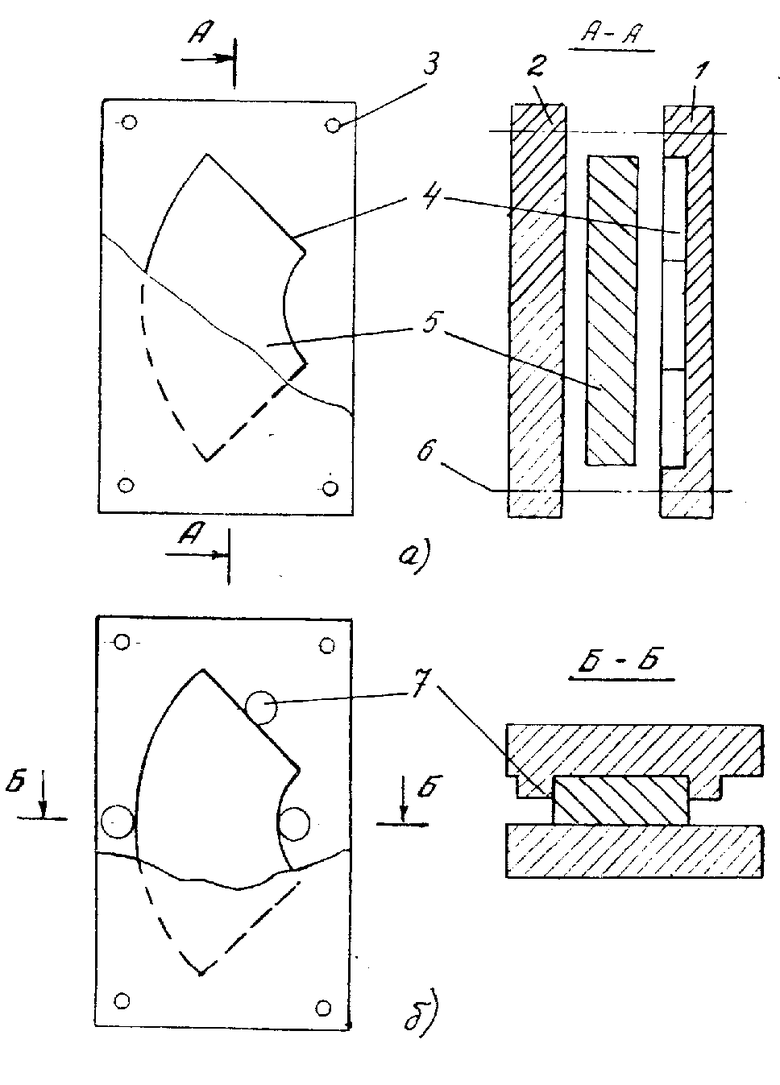

Предлагаемый способ формообразования лопастей может быть осуществлен с помощью устройства (приспособления), схема которого представлена на чертеже.

Устройство содержит матрицу 1 и пуансон 2, которые изготовлены из материала с эффектом памяти формы и снабжены сквозными отверстиями 3, выполненными по периметру этих деталей. Матрица снабжена профилированной постелью 4 в виде углубления, в которой может быть размещена заготовка лопасти 5, причем форма углубления ответна форме заготовки лопасти, а глубина меньше толщины заготовки (см. фиг. а). Матрица и пуансон могут быть соединены между собой через отверстия 3 с помощью крепежных деталей 6.

Постель может быть выполнена как в матрице, так и в пуансоне, а также одновременно и в матрице и в пуансоне. Кроме того, эта постель в указанных деталях может быть сформирована и ограничена выступами 7, выполненными на внутренней поверхности матрицы или пуансона (и), в качестве которых могут служить головки винтов или болтов, размещенных в теле матрицы или пуансона.

Устройство используется следующим образом. Между матрицей 1 и пуансоном 2 в постели 4 размещается заготовка 5. Все детали стягиваются с помощью крепежных винтов или болтов 6 в пакет, после чего сборка нагревается до температуры, при которой материал матрицы и пуансона начинает "вспоминать" свою форму и деформировать заготовку, придавая ей требуемую винтообразную форму. После достижения требуемой степени изгиба заготовки крепежные детали убираются, а заготовка лопасти извлекается из постели матрицы.

Для того чтобы матрицу и пуансон вновь использовать для формообразования, им следует вновь придать плоскую форму при обычной комнатной температуре. Эту операцию можно выполнять с помощью пресса или с использованием слесарного инструмента.

В ходе экспериментальной проверки предлагаемого способа и устройства приведено формообразование лопастей рабочего колеса водометного движителя с помощью матрицы и пуансона, выполненных из материала с эффектом памяти формы.

Характеристика материала: сплав TНI, плавка 1819 ТУ 1-809-728-79, температура Мн = 15оС, температура Ан = 95оС, предел текучести низкотемпературной фазы 110 МПа, напряжения, генерируемые при возврате формы - 400 МПа. Матрица и пуансон представляли собой два секторных участка плоского диска, по форме подобные заготовке лопасти. Толщина пластин матрицы и пуансона одинаковые и составили по 10 мм каждая. При температуре 480оС эти детали пресса подвергнуты отжигу для фиксации в материале "памяти" в виде винтовой поверхности между матрицей и пуансоном. После этого при температуре 0оС матрице и пуансону была придана плоская форма. В качестве заготовки лопасти использована пластина толщиной 5 мм из материала 08Х18Н10Т.

После формообразования заготовок по предложенному способу получены следующие результаты

при нагревании пакета матрица - заготовка - пуансон до температуры 98оС (в горячей воде) вся сборка принимала винтообразную форму; шаг полученных заготовок - 241 ± 1 мм;

среднее время процесса формообразования, включая придание матрицы и пуансону плоской формы, сборку пакета, его нагревание и извлечение заготовки 27 мин. (56) Авторское свидетельство СССР N 1488090, кл. B 21 K 3/04, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЯ ФОРМООБРАЗУЮЩИМИ ЭЛЕМЕНТАМИ ИЗ СПЛАВОВ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2007 |

|

RU2372416C2 |

| Способ и устройство для штамповки блингов | 2021 |

|

RU2769333C1 |

| Способ изготовления биметаллических изделий | 1976 |

|

SU567759A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОВАННЫХ ДИСКОВ КОЛЕС АВТОМОБИЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2015786C1 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ЛОПАСТЕЙ ШНЕКА | 2006 |

|

RU2320485C2 |

| Способ формообразования изделий | 1991 |

|

SU1803243A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКРЕТНОЙ ГРАВЮРЫ ШТАМПА | 2011 |

|

RU2466814C1 |

| Способ получения составных стальных поковок | 1977 |

|

SU659264A1 |

| Штамп для горячей изотермической штамповки | 1986 |

|

SU1375394A1 |

Использование: обработка металлов давлением, технология изготовления лопастей гребных винтов и конструкции штампов для их изготовления. Сущность: способ заключается в том, что заготовку лопасти помещают между матрицей и пуансоном. Матрица и пуансон выполнены из материала с эффектом памяти формы. Инструменты соединяют между собой болтами. Нагревают собранный пакет до температуры начала в материале инструмента обратных мартенситных превращений, в результате чего детали штампа деформируются и придают заготовке требуемую винтообразную форму. Температуру нагрева определяют по формуле. Устройство для осуществления способа содержит матрицу и пуансон, выполненные в виде плоских пластин с отверстиями по периметру. Один из инструментов снабжен профилированной гравюрой. Гравюра ограничена выступами, выполненными в виде головок крепежных деталей. 2 с и 2 з. п. ф-лы, 1 ил.

T = S · K,

где S - шаг лопасти;

K - коэффициент, полученный методом регрессивного анализа при обработке экспериментальных данных.

Авторы

Даты

1994-02-28—Публикация

1991-04-16—Подача