Изобретение относится к верхнему строению железнодорожного пути и предназначено для крепления рельсов к железобетонным шпалам.

Известно рельсовое скрепление, в котором анкер выполнен в виде детали, нижняя часть которой замоноличена в подрельсовой зоне железобетонной шпалы, а части, выступающие над поверхностью шпалы, приспособлены для установки упругих клемм, при этом средний участок замоноличенной части анкера, плавно переходящий в один или два хвостовика переменного сечения, имеет соединенные перемычкой два дугообразных симметричных участка, а центральный участок замоноличенной части анкера имеет переменное сечение, плавно чередующее двутавровую форму с тавровой формой. Анкер предназначен для установки двух В-образных упругих клемм, каждая из которых крепится к одной из выступающих частей анкера при помощи крюкообразных проушин, сквозных или переходящих в вертикальные стенки-щечки, расположенные с наружной боковой поверхности верхних частей анкера. Кроме того, анкер, выполненный как единая деталь, отлит из высокопрочного чугуна с шаровидным графитом ферритового класса, с содержанием перлита не более 10-15% и предельно низким содержанием фосфора и серы (патент РФ №2190720 “Анкерное рельсовое скрепление”, Е01В 9/00, приоритет от 06.10.1999, публикация 10.10.2002).

Использование специального чугуна для изготовления данного анкера, имеющего очень сложную форму, должно было бы увеличить прочность анкера, но привело только к значительному увеличению его стоимости. Прочность анкера напрямую зависит от способа его изготовления. В данном случае анкер получен с помощью литья, а литым формам свойственно наличие раковин, в том числе и усадочных, то есть пустот различной формы и размеров, образующихся внутри изделия и на его поверхности, что значительно снижает прочность изделия. Отбор качественных изделий проводится с помощью дефектоскопии, что еще больше увеличивает их стоимость.

Таким образом, основными недостатками данного известного анкера являются дороговизна, сложность формы, низкая прочность и невозможность его использования для е-образных клемм.

Известен также анкер рельсового скрепления, описанный в заявке JP №50-83294 “U-образная трубка для рельсовых скреплений”, Е01В 9/00, заявленной 07.07.1975, опубликованной 20.01.1977 и выбранной в качестве прототипа.

Анкер в виде U-образной детали, выполненной из стального прутка, нижняя часть которой замоноличена в подрельсовой зоне железобетонной шпалы, а части, выступающие над поверхностью шпалы, приспособлены для установки упругих клемм, причем пруток имеет круглое сечение, U-образная деталь представляет собой U-образный болт, резьбовые части которого выступают над поверхностью шпалы. Анкер предназначен для установки двух упругих З-образных клемм, каждая из которых крепится к одной из выступающих частей анкера при помощи монтажной гайки.

Основными достоинствами анкера являются конструктивная и технологическая простота и дешевизна.

Недостатком данного технического решения является его ненадежность при эксплуатации, связанная с наличием болтовых соединений, которые под действием динамических нагрузок и вибрации ослабевают, и снижается усилие прижатия клеммой подошвы рельса к шпале, что приводит к угону пути. Кроме того, данный анкер невозможно использовать для работы с е-образными клеммами.

Технической задачей данного изобретения является разработка конструктивно простого, дешевого и надежного анкера рельсового скрепления для е-образных упругих клемм.

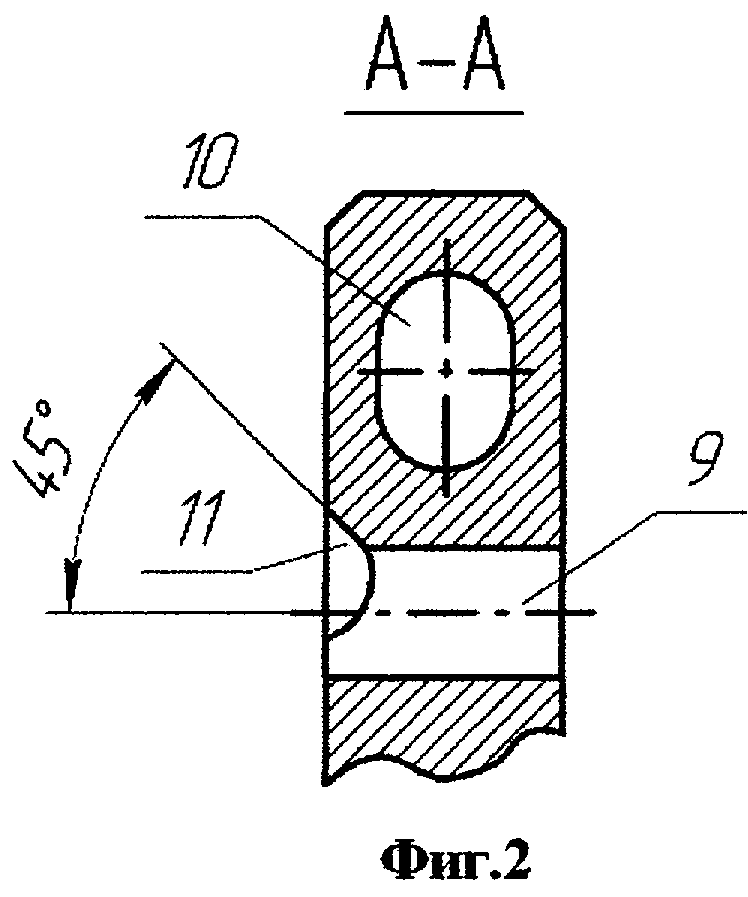

Решением данной задачи является анкер рельсового скрепления, выполненный из стального прутка в виде U-образной детали, нижняя часть которой замоноличена в подрельсовой зоне железобетонной шпалы, а части, выступающие над поверхностью шпалы, приспособлены для установки упругих клемм, новым в котором является то, что анкер выполнен из прутка квадратного сечения и в выступающих над поверхностью шпалы частях анкера во взаимно перпендикулярных плоскостях выполнены круглое сквозное отверстие, продольная ось которого в состоянии окончательного монтажа ориентирована вдоль рельса, и расположенное над круглым отверстием продолговатое сквозное отверстие с вертикально ориентированной большой осью, а продольная ось этого отверстия в состоянии окончательного монтажа ориентирована поперек рельса, при этом верхняя часть входа круглого отверстия оформлена установочным скосом, уклон которого направлен в сторону отверстия.

Установочный скос имеет уклон в 45 градусов, а высота выступающих над поверхностью шпалы частей анкера равна 70-90 мм.

Выполнение анкера из стального прутка квадратного сечения позволяет обеспечить его более надежное, по сравнению с круглым прутком, сцепление со шпалой, в которую он замоноличивается в процессе ее формовки, что обеспечивает эксплуатационную надежность всего рельсового скрепления. Кроме того, данный анкер, благодаря наличию вертикальных ребер жесткости (ребра квадрата), способен выдерживать большие статические и динамические нагрузки без разрушения.

В выступающих над поверхностью шпалы частях анкера во взаимно перпендикулярных плоскостях выполнены два сквозных отверстия, необходимых для надежной фиксации е-образной клеммы, которая крепится в анкере с помощью двух участков - вертикального, расположенного перед свободным концом клеммы, представляющего собой рычаг, и горизонтального.

Наличие круглого отверстия, продольная ось которого в состоянии окончательного монтажа ориентирована вдоль рельса, предназначено для установки горизонтального участка клеммы. Продолговатое отверстие, продольная ось которого в состоянии окончательного монтажа ориентирована поперек рельса, предназначено для установки вертикального участка клеммы, свободный конец (рычаг) которого в состоянии окончательного монтажа опирается на подошву рельса. Выполнение продолговатого отверстия с вертикально ориентированной большой осью позволяет избежать заклинивания вертикального участка, работающего на кручение. Расположение отверстий одно над другим объясняется конструктивными особенностями упругой клеммы.

После установки в анкер вертикального участка клеммы, производится взвод упругой клеммы путем установки горизонтального участка клеммы в круглое отверстие анкера, что обеспечивает необходимое усилие прижатия подошвы рельса к шпале. Наличие установочного скоса, расположенного в верхней части входа круглого отверстия и уклон которого направлен в сторону отверстия, облегчает установку горизонтального участка клеммы и исключает повреждение анкера в области входа в круглое отверстие. Опытным путем установлено, что наиболее оптимальным является уклон в 45 градусов.

Для надежной работы рельсового скрепления, как установлено опытным путем, высота выступающих над поверхностью шпалы частей анкера выбирается равной 70-90 мм исходя из конструктивных особенностей шпалы, подрельсовой прокладки и упругой клеммы.

Конструктивная и технологическая простота анкера напрямую связана с дешевизной и всего рельсового скрепления.

При проведении поиска по источникам патентной и научно-технической информации не было обнаружено решений, содержащих совокупность предлагаемых признаков для решения поставленной задачи, что позволяет сделать вывод о соответствии заявляемого технического решения критерию “новизна” и “изобретательский уровень”.

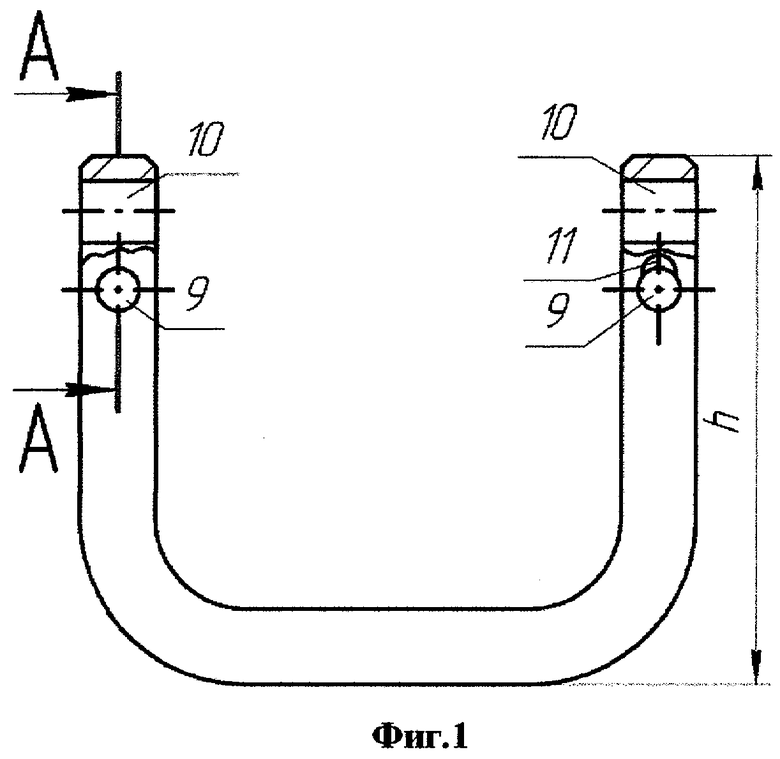

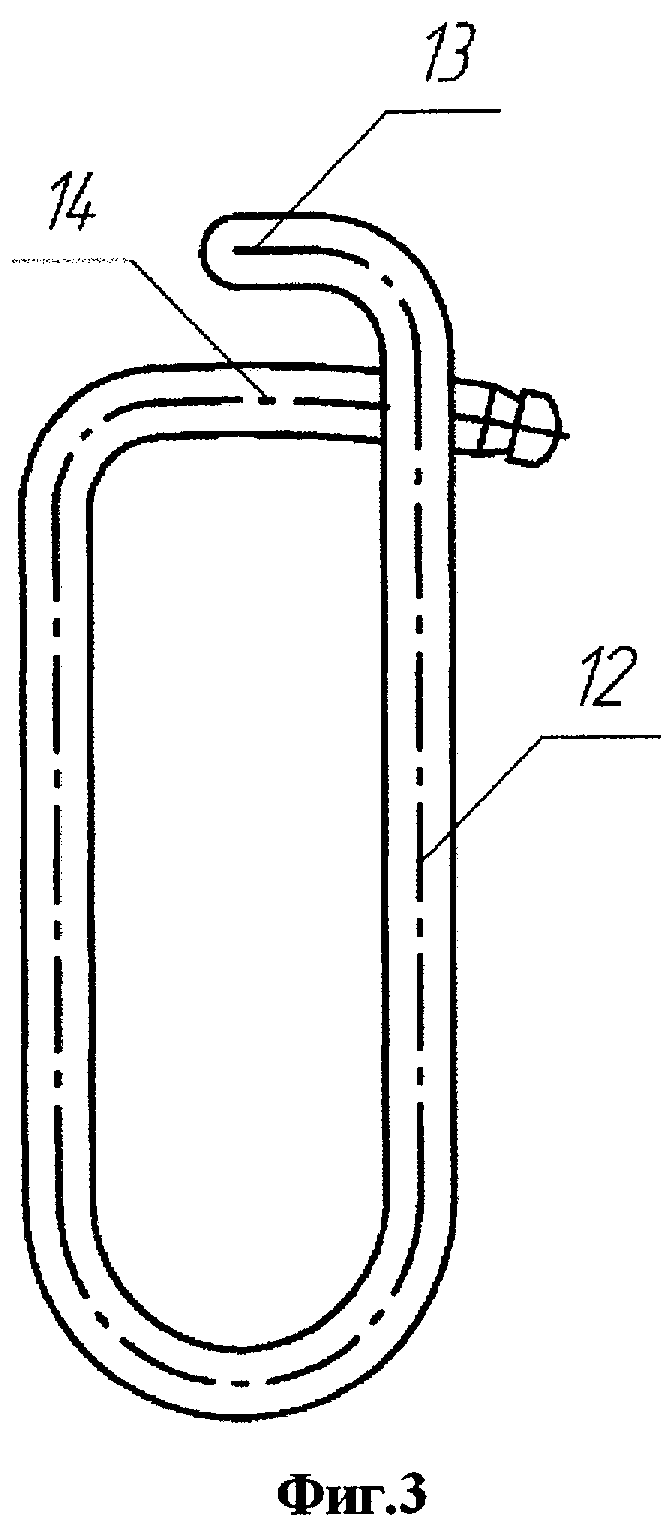

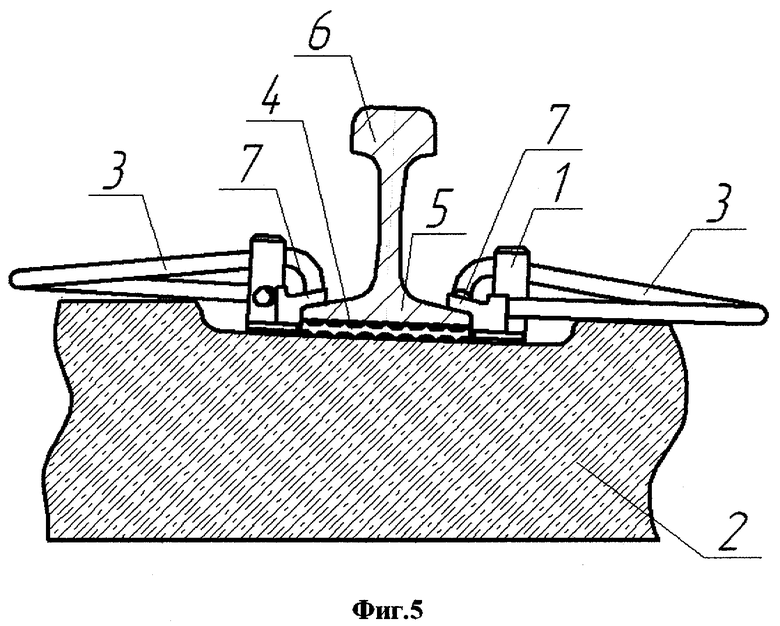

Изобретение иллюстрируются чертежами, где схематично изображены: на фиг.1 - анкер, на фиг.2 - разрез А-А фиг.1, на фиг.3 - е-образная упругая клемма в плане, на фиг.4 - железобетонная шпала с анкером, на фиг.5 - общий вид рельсового скрепления.

Рельсовое скрепление состоит из U-образного анкера 1, замоноличенного в железобетонной шпале 2, упругой клеммы 3, подрельсовой прокладки 4, расположенной под подошвой 5 рельса 6 и изолирующего уголка 7.

В каждой из выступающих над поверхностью шпалы 2 частях 8 анкера 1 во взаимно перпендикулярных плоскостях выполнены круглое сквозное отверстие 9, продольная ось которого в состоянии окончательного монтажа ориентирована вдоль рельса 6, и расположенное над круглым отверстием 9 продолговатое сквозное отверстие 10 с вертикально ориентированной большой осью, а продольная ось этого отверстия 10 в состоянии окончательного монтажа ориентирована поперек рельса 6, при этом верхняя часть входа круглого отверстия 9 оформлена установочным скосом 11, уклон которого направлен в сторону отверстия 9. Упругая клемма 3 содержит вертикальный участок 12, заканчивающийся свободным концом 13, представляющим собой рычаг (далее рычаг 13) и горизонтальный участок 14. Рычаг 13 в состоянии окончательного монтажа опирается на горизонтальную полку изолирующего уголка 7, расположенную на подошве 5 рельса 6. Изолирующий уголок 7 установлен между подошвой 5 рельса 6 и выступающей над поверхностью шпалы 2 части 8 анкера 1.

Анкер 1 выполнен из стального квадратного 30×30 прутка. Общая высота h анкера 1 равна 212 мм. Высота h1 выступающих над поверхностью шпалы 2 частей 8 анкера 1 равна 86 мм. Центр продолговатого отверстия 10 расположен на расстоянии 22,5 мм от торца анкера 1. Длина большой оси продолговатого отверстия 10 равна 25 мм, а малой оси - 17 мм. Диаметр отверстия 9 равен 17 мм, а установочный скос 11 имеет уклон в 45 градусов в сторону отверстия 9. Расстояние между продольными осями отверстий 9 и 10 равно 31 мм.

В качестве упругой клеммы 3 использована е-образная клемма, представляющая собой пружину кручения с одним витком и описанная в патенте РФ №2238360 “Промежуточное рельсовое скрепление”, с приоритетом от 19.12.2002. Клемма 3 выполнена из стального прутка диаметром 16 мм марки 60С2ХФА.

В качестве шпалы 2 использована стандартная железобетонная шпала типа Ш-1, выпускаемая промышленностью по ГОСТ 10629-88 (см. книгу “Железнодорожный путь” под ред. Т.Г.Яковлевой, М.: Транспорт, 1999 г., стр.46). Анкер 1 замоноличивается в подрельсовой зоне железобетонной шпалы 2 в процессе ее формовки и является несъемным элементом шпалы 2.

В качестве подрельсовой прокладки, толщина которой равна 12 мм, использована прокладка из упругого эластомера, например, выпускаемая фирмой Е.И.Дюпон де Немур анд Компани.

В качестве изолирующего уголка 7 может быть использован уголок, известный из книги “Железнодорожный путь” под ред. Т.Г.Яковлевой, М.: Транспорт, 1999 г., рис.1.26.

Монтаж рельсового скрепления производится на месте сборки рельсошпальной решетки: на шпалу 2 с замоноличенным в подрельсовой зоне анкером 1 устанавливают подрельсовую прокладку 4, на которую затем укладывают рельс 6. Каждый из изолирующих уголков 7 устанавливают таким образом, чтобы его горизонтальная полка опиралась на подошву 5 рельса 6, а вертикальная полка контактировала с выступающей над поверхностью шпалы 2 части 8 анкера 1. Затем рычаг 13 клеммы 3 пропускают через отверстие 10 анкера 1 и укладывают сверху на горизонтальную полку уголка 7. Вертикальный участок 12 клеммы 3 расположен внутри отверстия 10. После этого для обеспечения нормативно заданного усилия прижатия подошвы 5 рельса 6 к шпале 2 производят взвод упругой клеммы 3 путем установки горизонтального участка 14 клеммы 3 в отверстие 9 анкера 1, для чего участок 14 клеммы 3 направляют по установочному скосу 11 к отверстию 9, а затем ориентируют его горизонтально до защелкивания в отверстии 9. После взведения клеммы 3 участок 12 под действием упругих сил внутри отверстия 10 расположен таким образом, что со стороны рельса 6 он контактирует с верхней частью отверстия 10, а с противоположной стороны - с нижней его частью. Рельсовое скрепление считается готовым к работе.

При прохождении подвижного состава по рельсам в верхнем строении пути возникают ударно-циклические нагрузки, сжимающие и сдвиговые усилия, под действием которых рельс 6 приподнимается или опускается. Упругая клемма 3 через рычаг 13 воспринимает изменяющиеся усилия со стороны подошвы 5 рельса 6 и за счет того, что участок 12 клеммы 3 работает на кручение, происходит автоматическая регулировка натяжения клеммы 3 с сохранением заданного усилия прижатия клеммы 3 к подошве рельса 5, исключающего угон рельса. Во время работы заклинивания участка 12 в отверстии 10 не происходит, так как благодаря продолговатой форме отверстия 10 участок 12 в зависимости от действующих со стороны подошвы 5 усилий может занимать то или иное положение в пределах отверстия 10.

Предлагаемый конструктивно простой, надежный и дешевый анкер удовлетворяет требованиям массового производства и делает данное рельсовое скрепление весьма перспективным.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ РЕЛЬСОВОГО СКРЕПЛЕНИЯ С ПОЛУШПАЛКОМ | 2019 |

|

RU2718528C1 |

| Рельсовое скрепление | 2016 |

|

RU2624765C1 |

| ПРОМЕЖУТОЧНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ НА ЖЕЛЕЗОБЕТОННОМ ОСНОВАНИИ | 2002 |

|

RU2205258C1 |

| БЕЗРЕЗЬБОВОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ ПУТИ С ЖЕЛЕЗОБЕТОННЫМИ ПОДРЕЛЬСОВЫМИ ОСНОВАНИЯМИ | 2011 |

|

RU2509185C2 |

| ПРОМЕЖУТОЧНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2004 |

|

RU2257438C1 |

| АНКЕР ПРОМЕЖУТОЧНОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2003 |

|

RU2252289C2 |

| ПРОМЕЖУТОЧНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2003 |

|

RU2252288C2 |

| АНКЕРНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 1999 |

|

RU2190720C2 |

| БЕЗБОЛТОВОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ И ПОДРЕЛЬСОВАЯ ПОДКЛАДКА БЕЗБОЛТОВОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2012 |

|

RU2493311C1 |

| АНКЕРНОЕ КЛЕММНО-БОЛТОВОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ (ВАРИАНТЫ) | 2011 |

|

RU2468133C1 |

Изобретение относится к верхнему строению железнодорожного пути и предназначено для крепления рельсов к железобетонным шпалам. Анкер рельсового скрепления выполнен из стального квадратного прутка в виде U-образной детали, нижняя часть которой замоноличена в подрельсовой зоне железобетонной шпалы. В выступающих над поверхностью шпалы частях анкера, приспособленных для установки упругих клемм, во взаимно перпендикулярных плоскостях выполнены круглое сквозное отверстие, продольная ось которого в состоянии окончательного монтажа ориентирована вдоль рельса, и расположенное над круглым отверстием продолговатое сквозное отверстие с вертикально ориентированной большой осью, а продольная ось этого отверстия в состоянии окончательного монтажа ориентирована поперек рельса. Верхняя часть входа круглого отверстия оформлена установочным скосом, уклон которого направлен в сторону отверстия. Техническим результатом является разработка конструктивно простого, дешевого и надежного анкера рельсового скрепления для Q -образных упругих клемм. 2 з.п. ф-лы, 5 ил.

1. Анкер рельсового скрепления, выполненный из стального прутка в виде U-образной детали, нижняя часть которой замоноличена в подрельсовой зоне железобетонной шпалы, а части, выступающие над поверхностью шпалы, приспособлены для установки упругих клемм, отличающийся тем, что анкер выполнен из прутка квадратного сечения и в выступающих над поверхностью шпалы частях анкера во взаимно перпендикулярных плоскостях выполнены круглое сквозное отверстие, продольная ось которого в состоянии окончательного монтажа ориентирована вдоль рельса, и расположенное над круглым отверстием продолговатое сквозное отверстие с вертикально ориентированной большой осью, а продольная ось этого отверстия в состоянии окончательного монтажа ориентирована поперек рельса, при этом верхняя часть входа круглого отверстия оформлена установочным скосом, уклон которого направлен в сторону отверстия.

2. Анкер по п.1, отличающийся тем, что установочный скос имеет уклон в 45°.

3. Анкер по п.1, отличающийся тем, что высота выступающих над поверхностью шпалы частей анкера равна 70-90 мм.

| JP 52007507 A, 20.01.1977 | |||

| Устройство для крепления железнодорожного рельса на подрельсовой опоре | 1990 |

|

SU1838492A3 |

| Рельсовое скрепление | 1986 |

|

SU1466657A3 |

| US 4625912 A, 02.12.1986 | |||

| GB 1448982 A, 08.09.1976. | |||

Даты

2009-11-10—Публикация

2005-07-06—Подача