Предпосылки создания изобретения

Настоящее изобретение относится к способу изготовления оптического кабеля, устройству для указанного изготовления и оптическому кабелю, содержащему, по меньшей мере, одну металлическую трубку, внутри которой заключено, по меньшей мере, одно оптическое волокно.

Защита оптических кабелей с помощью кожуха в виде металлической трубки находит применение для воздушных, подземных и подводных кабелей.

Обычно металлическая трубка содержит отдельное волокно или несколько оптических волокон, предпочтительно собранных в многожильный жгут. Для изготовления трубки могут использоваться металлы, такие как сталь, алюминий, сплавы алюминия или медь.

Предшествующий уровень техники

Один способ создания металлической трубки вокруг одного или более оптических волокон содержит стадию формирования металлической трубки с продольной прорезью, причем указанная прорезь герметизируется после расположения оптических волокон в трубке. См., например, патент США 6522815 (на имя Nexans Deutschaland Industries AG&Co.KG).

Патент США 6047586 (на имя Alcatel) относится к процессу, в котором металлическая трубка изготавливается за счет формования выдавливанием исходного материала через формирующую насадку. За время формования металла выдавливанием оптические волокна перемещаются к центру формирующей насадки через второе отверстие. Технология представляет собой процесс Conform™ для изготовления профилей и трубок из цветных металлов (как описано, например, в патенте США 3765216). По этой технологии металл в форме непрерывной заготовки вводится в канавку, расположенную около окружности вращающегося фрикционного колеса. Колесо перемещает металл к фиксирующей области фиксирующего блока, который входит в контакт с канавкой и герметизирует канавку. Вращение фрикционного колеса приводит к возникновению высоких температур и высокого давления в удерживающем пространстве, что вызывает пластическую деформацию металла. Затем металл может быть сформован выдавливанием через формирующую насадку и отвержден для формирования профиля или трубки.

В упомянутых выше типах оптических кабелей обычно используется оптическое волокно, которое имеет длину, большую, чем длина металлической трубки, в частности, для того, чтобы принять во внимание различные термические коэффициенты стекловолокна и металла трубки.

Указанная дополнительная длина волокна (EFL) обычно изменяется в зависимости от конструкции кабеля, используемых материалов и диаметра металлической трубки. Подходящая величина EFL защищает оптические волокна от увеличения затухания и механических повреждений из-за напряжений, генерируемых в кабеле в ходе его срока службы, появляющихся в ходе установки или вызванных внешними условиями, например, температурными изменениями, ветром, наледью, в процессе работы.

Патент США 6047586 описывает получение дополнительной длины внутри металлической трубки за счет перемещения со слегка большей скоростью волокон через канал, заканчивающийся в формирующей насадке.

Заявитель наблюдал, что этот способ является трудным для реализации, а получающиеся в результате значения дополнительной длины волокна являются ненадежными.

Патент США 6522815 показывает, что для получения дополнительной длины оптических волокон по сравнению с металлической трубкой устройство для получения гофрированной поверхности располагается после шпилевой лебедки, которая вдавливает гофрированную поверхность в стенку трубки в ходе непрерывного процесса. Дополнительная длина оптического волокна является функцией глубины и шага гофрирования.

В соответствии с патентом США 2004/0008956, для того, чтобы оптическое волокно в металлической трубке было изготовлено с дополнительной длиной, металлическая трубка непрерывно зажимается между фиксирующими стягивающими зажимами, чьи стягивающие пары зажимов крепко зажимают металлическую трубку и прикладывают деформирующие силы. Металлическая трубка подвергается упругой деформации, т.е. вытягивается. Следовательно, вытянутая металлическая трубка и оптическое волокно одинаковой длины наматываются на стягивающий диск. Состояние упругой деформации «ослабляется» на стягивающем диске, и металлическая трубка укорачивается до нормального состояния.

Краткое описание изобретения

В этом изобретении заявитель понял, что преимущества могли возникнуть при использовании части диаграммы удлинения под нагрузкой металлической трубки, связанной с пластической деформацией, а не части диаграммы, связанной с упругой деформацией.

Однако на опыте заявитель узнал, что при создании дополнительной длины волокна за счет гофрирования трубки результирующий кабель имеет величину EFL, изменяющуюся свыше допустимых пределов вдоль продольного направления кабеля.

В частности, в настоящем изобретении заявитель наблюдал, что в то время как укорочение трубки, в частности укорочение металлической трубки за счет пластической деформации, является операцией, сложной для выполнения с получением постоянного результата, пластическое удлинение трубки является воспроизводимым процессом, который можно точно контролировать при промышленном производстве.

Заявитель обнаружил, что оптический кабель со значением EFL, по существу постоянным вдоль его продольного направления, может быть изготовлен путем придания большего удлинения, чем требуется, по меньшей мере, в ходе одной стадии процесса изготовления и последующего пластического вытягивания трубки, содержащей внутри волокна, контролируемым способом до получения окончательного значения EFL.

В первом аспекте настоящее изобретение относится к способу изготовления оптического кабеля, содержащего, по меньшей мере, одну металлическую трубку, заключающую внутри, по меньшей мере, одно оптическое волокно, причем указанный кабель имеет предварительно заданное значение дополнительной длины волокна или превышения длины волокна (EFL) и указанный способ содержит стадии:

продвижение указанного оптического волокна;

измерение длины указанного оптического волокна, продвигаемого в течение определенного времени;

формирование металлической трубки вокруг указанного оптического волокна;

получение согласованности (конгруэнтности) между указанной металлической трубкой и указанным оптическим волокном, т.е. конец металлической трубки и соответствующий конец оптического волокна находятся в одной и той же точке мнимой оси вдоль оптического волокна;

пластическое деформирование металлической трубки, укорачивающее металлическую трубку на предварительно заданную величину (St), большую, чем указанная предварительно заданная величина EFL, при продвижении металлической трубки;

пластическое деформирование металлической трубки после укорочения для получения ее удлинения, при продвижении металлической трубки;

измерение длины металлической трубки, которая продвигается, в течение определенного времени, после указанного удлинения;

оценка результирующей дополнительной длины волокна как функции указанной измеренной длины оптического волокна и указанной измеренной длины металлической трубки;

регулировка результирующей дополнительной длины волокна путем регулировки удлинения металлической трубки для достижения указанной предварительно заданной дополнительной длины волокна.

Для целей настоящего описания и формулы изобретения, которая следует дальше, за исключением отмеченных по-другому, все номера, обозначающие величины, количества, проценты и т.д., должны пониматься во всех примерах как употребляемые с термином «приблизительно». Также все диапазоны включают какое-либо сочетание описываемых точек максимумов и минимумов, а также какие-либо промежуточные диапазоны, которые могут быть особо перечислены или не перечислены здесь.

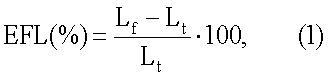

В настоящем описании и формуле изобретения, в качестве превышения длины волокна (EFL) используется величина, даваемая следующей формулой

где Lf представляет собой длину, по меньшей мере, одного оптического волокна, а Lt представляет собой длину металлической трубки, внутри которой заключено металлическое волокно (волокна).

Величина EFL, получаемая по способу изобретения, предпочтительно может находиться в диапазоне от -1,5% до 1,5%, в зависимости от требований к конкретному оптическому кабелю, который изготавливается. Обычно преимущественным является положительное значение EFL во всех случаях, когда кабель может подвергаться нагрузкам растяжения или удлинения, например, воздушные оптические кабели; однако в некоторых случаях преимущественным может быть отрицательное значение EFL, например в подземных кабелях, особенно, когда на находящийся внутри кабель воздействует мороз.

С точки зрения приведенного выше определения, дополнительная длина волокна (EFL) может быть легко измерена в итоговом кабеле.

Для того, чтобы измерить величину EFL с целью контроля в ходе процесса изготовления, величина EFL определяется как функция измеряемой длины протягиваемых оптических волокон в данный период времени и измеряемой длины протягиваемой металлической трубки в тот же самый период времени. Если такая величина вычисляется на основе измеряемой длины протягиваемой металлической трубки в конце производственной линии (т.е. когда не ожидается, что трубка будет подвергаться какому-нибудь дальнейшему изменению размера, полученная величина также соответствует окончательной величине EFL кабеля, при этом волокно является по существу нерастяжимым вдоль всей производственной линии изготовления кабеля.

В настоящем изобретении и формуле изобретения термин «интервал времени» означает произвольный период времени. Предпочтительно, полезный интервал времени при изготовлении кабеля в соответствии с настоящим изобретением составляет порядка времени, которое требуется, чтобы оптическое волокно прошло вдоль производственной линии с обычной скоростью изготовления, при длине производственной линии обычно от 10 до 50 м.

Различный интервал времени может использоваться с точки зрения конкретных нужд изготовления, например, более короткий интервал может быть полезным для достижения особо высокого постоянства величины EFL вдоль кабеля, когда требуется такое конкретное применение кабеля; более длинный интервал времени при высокой скорости изготовления может дать возможность использовать более простые измерительные приборы и устройства контроля, или может использоваться при низких скоростях изготовления.

Стадия формирования металлической трубки вокруг оптического волокна может реализоваться с помощью технологии, известной в технике, например, при создании металлической трубки с продольной прорезью, которая запаивается после вставки, по меньшей мере, одного оптического волокна, или при формировании металлической трубки на своем месте за счет формования выдавливанием пластифицированного металла, предпочтительным является последний способ.

Преимущественно, стадия формирования металлической трубки вокруг, по меньшей мере, одного оптического волокна включает контроль скорости формирования металлической трубки.

Преимущественно, способ изобретения, кроме того, содержит стадию подачи наполнителя в указанную металлическую трубку.

Предпочтительно, наполнитель продвигается отдельно от оптического волокна до тех пор, пока металлическая трубка не сформируется вокруг оптического волокна.

В предпочтительном варианте реализации способ изобретения, кроме того, содержит стадии:

подача пластифицированного металла через насадку для формирования металлической трубки;

проведение, по меньшей мере, одного оптического волокна в металлическую трубку через первый канал подачи, конец которого расположен после насадки; и

подача наполнителя в металлическую трубку через второй канал подачи, конец которого расположен после насадки.

В настоящем описании и формуле изобретения под «получением конгруэнтности или согласованности» понимается приведение оптического волокна и металлической трубки в такое положение, когда они согласованы вместе в продольном направлении.

Если согласованность получается за счет наматывания металлической трубки, содержащей оптическое волокно, на шкив или тому подобное, длина оптического волокна может оказаться меньше, чем длина металлической трубки, потому что волокно наматывается на диаметр, который меньше, чем диаметр намотки для оси трубки. В таком случае, для того, чтобы достичь окончательной величины EFL, нужно принять во внимание укорочение металлической трубки и это сокращение длины волокна.

Предпочтительно, так как в этом случае волокно испытывает растягивающее напряжение после его наматывания внутри трубки на конгруэнтный шкив, последующее укорочение длины трубки должно быть произведено немедленно после того, как волокно и трубка будут удалены с конгруэнтного шкива, для уменьшения времени, в течение которого волокно испытывает такое растягивающее напряжение.

В настоящем описании и формуле изобретения под «пластической деформацией» понимается возникновение изменения длины металлической трубки за счет приложения силы, причем указанное изменение остается после того, как приложенная сила устраняется. Например, указанное изменение может возникать за счет приложения поддерживаемого напряжения, превышающего предел упругости материала трубки.

Предпочтительно, стадия укорочения осуществляется путем гофрирования, коробления или вдавливания, по меньшей мере, одной металлической трубки. В настоящем описании и формуле изобретения термин «вдавливание» будет также включать в себя термин «коробление» и «гофрирование», если не указано по-другому.

Например, укорочение получается за счет вдавливания металлической трубки с помощью винтовой деформации, имеющей предварительно заданные величины шага и глубины. Предпочтительно, шаг устанавливается равным от 5 до 15 мм.

Предпочтительно величина укорочения St оказывается больше на 0,2-0,4%, чем величина, соответствующая предварительно заданному значению EFL.

Стадия оценки результирующего значения EFL проводится путем сравнения длины металлической трубки после удлинения с длиной оптического волокна, как это измеряется наверху из конгруэнтности.

Предпочтительно, стадия подбора (регулировки) результирующей величины EFL с помощью регулировки удлинения металлической трубки осуществляется путем регулировки скорости на устройстве, протягивающем трубку. Более конкретно, удлинение трубки реализуется при увеличении скорости протягивания трубки, когда результирующее значение EFL выше, чем предварительно заданное, или при уменьшении скорости протягивания трубки, когда результирующее значение EFL ниже, чем предварительно заданное.

В другом аспекте настоящее изобретение относится к оптическому кабелю, содержащему, по меньшей мере, одну металлическую трубку и, по меньшей мере, одно оптическое волокно внутри нее, причем указанный кабель имеет локальное значение превышения длины волокна (EFL), изменяющееся менее чем на 0,2% вдоль продольного направления кабеля по отношению к среднему значению EFL кабеля.

В настоящем описании и формуле изобретения под «средним значением EFL» понимается величина EFL, получающаяся из измерений длин оптического волокна и трубки, взятых на оптическом кабеле длиной, по меньшей мере, 1 км.

В настоящем описании и формуле изобретения под «локальным значением EFL» понимается величина EFL, получающаяся из измерений длин волокна и трубки, взятых из части кабеля, имеющей длину от 10 до 50 м.

Предпочтительно, в кабеле, в соответствии с настоящим изобретением, локальное значение EFL, измеряемое в частях кабеля, удаленных на расстояние друг от друга, по меньшей мере, 100 м в кабеле длиной, по меньшей мере, 1 км, изменяется менее чем на 0,2% вдоль продольного направления кабеля по отношению к среднему значению EFL длины указанного кабеля.

Примерами оптических кабелей, в соответствии с изобретением, являются кабели для воздушного использования такие, как оптический провод заземления (OPGW) и оптические фазовые провода (ОРРС); также наземные кабели для использования в суровых условиях или, в общем, когда желательна металлическая защита.

В варианте реализации, предпочтительном в соответствии с изобретением, кабель согласно изобретению имеет среднее значение EFL от 0,2% до 1,5%, более предпочтительно от 0,2% до 0,9%. В другом варианте реализации средняя величина EFL может принимать отрицательные значения, например, - 0,5%.

Предпочтительно, локальное значение EFL отличается от среднего значения EFL менее чем на 0,1%.

Предпочтительно, оптический кабель изобретения содержит, по меньшей мере, одну металлическую трубку, в которую заключены от 12 до 96, более предпочтительно от 24 до 48 оптических волокон.

Металлическая трубка изготавливается из пластически деформируемого металлического материала. Примерами таких металлических материалов являются сталь, сплавы алюминия и медь.

В предпочтительном варианте реализации металлическую трубку укорачивают в продольном направлении по отношению, по меньшей мере, к одному оптическому волокну, заключенному в ней. Более конкретно, металлическую трубку укорачивают путем коробления, вдавливания или гофрирования. Более предпочтительно, металлическая трубка вдавливается.

В предпочтительном варианте реализации коробление, вдавливание или гофрирование металлической трубки имеет глубину от 0,05 мм до 2 мм, более предпочтительно от 0,1 мм до 1 мм от внешней огибающей поверхности трубки.

В предпочтительном варианте реализации указанное коробление, вдавливание или гофрирование осуществляются по спирали с шагом от 5 мм до 15 мм.

Предпочтительно, металлическая трубка имеет внутренний диаметр от 2 до 11 мм, более предпочтительно - от 2 мм до 4 мм.

Предпочтительно, металлическая трубка имеет внешний диаметр от 3 до 15 мм, более предпочтительно - от 3 до 6 мм.

Для целей настоящего описания и формулы изобретения на внутренний и внешний диаметры трубки будут даваться ссылки как на внутреннюю и внешнюю цилиндрические поверхности трубки, не будет приниматься во внимание их коробление, вдавливание или гофрирование.

В предпочтительном варианте реализации оптическое волокно, заключенное в металлическую трубку, вводится в наполнитель. Примерами наполнителя являются гель, желе или пластичная смазка. Предпочтительно, указанный наполнитель имеет, по меньшей мере, одну характеристику, выбираемую из гидрофобности, поглощения водорода, тиксотропии. Более предпочтительно, указанный наполнитель является гидрофобным и триксотропным. Более предпочтительно, наполнитель является гидрофобным, триксотропным и способным поглощать водород.

Предпочтительно наполнитель, подходящий для изобретения, имеет способность поглощать водород, равную или большую, чем 0,1 см3/г при (STP/g) - нормальные условия для температуры и давления/сила тяжести, более предпочтительно, равную или большую, чем 0,5 см3/г при нормальных условиях для температуры и давления/сила тяжести, где STP/g - стандартные (нормальные) условия для температуры и давления/сила тяжести.

Предпочтительно, наполнитель, подходящий для изобретения, имеет вязкость при комнатной температуре от 40 до 300 Па·с (скорость сдвига 1,56 в секунду), более предпочтительно от 50 до 120 Па·с. Величины вязкости получаются из реологического измерения с помощью реометра для контроля напряжения Bohlin CVO 120 с плоскоконической 2°/40 мм измеряющей системой при постоянной температуре.

В еще одном аспекте настоящее изобретение относится к устройству для изготовления оптического кабеля, содержащему, по меньшей мере, одну металлическую трубку, включающую, по меньшей мере, одно оптическое волокно, причем указанный кабель имеет предварительно заданное значение превышения длины волокна (EFL), а устройство содержит:

приспособление для непрерывного формирования металлической трубки;

первый канал подачи для введения, по меньшей мере, одного оптического волокна в указанную металлическую трубку;

первую тяговую лебедку для изготовления металлической трубки и, по меньшей мере, одного конгруэнтного оптического волокна;

гофромашину для укорочения указанной металлической трубки;

вторую тяговую лебедку для удлинения указанной металлической трубки.

Примером устройства для формирования металлической трубки в соответствии с изобретением является машина для формования выдавливанием при непрерывной подаче металла.

Преимущественно, указанное устройство содержит второй канал подачи для введения наполнителя в указанную металлическую трубку.

Преимущественно, второй канал подачи является коаксиальным по отношению к первому каналу подачи и располагается радиально с внешней стороны по отношению к нему.

Устройство изобретения преимущественно содержит первое охлаждающее приспособление, окружающее первый указанный канал подачи.

Предпочтительно, указанное первое охлаждающее приспособление содержит охлаждающую трубку, расположенную коаксиально по отношению к первому каналу подачи, и радиально с внешней стороны по отношению к нему, причем указанная охлаждающая трубка содержит текущую охлаждающую жидкость.

Более предпочтительно, указанная охлаждающая трубка является коаксиальной и расположенной радиально с внешней стороны по отношению ко второму каналу подачи.

Второе охлаждающее приспособление, например охлаждающая кювета, действующая за счет орошения водой, предпочтительно располагается после устройства для формирования металлической трубки.

Необязательно, до первой тяговой лебедки может быть расположен штамп для выравнивания размера или поверхности металлической трубки. Указанный штамп также может обеспечивать уменьшение диаметра металлической трубки.

Первая тяговая лебедка может представлять собой, например, шпилевую лебедку или гусеницу, первая является предпочтительной.

В рамках настоящего описания и формулы изобретения под шпилевой лебедкой мы подразумеваем управляемый мотором шкив, вокруг которого наматываются кабель или трубка, по меньшей мере, в один оборот. Если необходимо, такая шпилевая лебедка включает гусеницу, воздействующую на кабель или трубку непосредственно после барабана или шкива, для протягивания кабеля или трубки с силой, достаточно высокой для того, чтобы возникало трение, препятствующее проскальзыванию кабеля или трубки по поверхности барабана или шкива.

В рамках настоящего описания и формулы изобретения под гусеницей подразумеваются управляемые мотором две бесконечные металлические полосы, поддерживаемые соответствующими шкивами, между которыми зажимаются кабель или трубка. Когда гусеница используется как тяговая лебедка, сжимающая сила полос является достаточно высокой, чтобы дать возможность передать протягивающую силу к кабелю без проскальзывания кабеля.

В настоящем описании и формуле изобретения термин «гофромашина» означает устройство, способное укорачивать металлическую трубку путем пластической деформации, например, путем вдавливания, гофрирования или коробления стенки металлической трубки.

Вторая тяговая лебедка может выбираться из гусеницы или шпилевой лебедки, причем последняя является предпочтительной.

Преимущественно, устройство изобретения, кроме того, содержит, по меньшей мере, одно измеряющее длину приспособление для проверки хода процесса изготовления. Предпочтительно, измеряющие длину приспособления располагаются, например, до первого канала подачи, до и после первой тяговой лебедки, после второй тяговой лебедки. Преимущественно, указанные измеряющие длину приспособления измеряют длину оптических волокон, металлической трубки или их обоих при продвижении вдоль устройства. Каждое из указанных измеряющих длину приспособлений преимущественно связаны со счетчиком.

Примерами измеряющих длину приспособлений, используемых в настоящем устройстве для изготовления оптического кабеля, являются датчики и бесконтактные измерительные инструменты на основе лазера, в которых применяется эффект Доплера.

Предпочтительно, по меньшей мере, одно из указанных измеряющих длину приспособлений является датчиком.

Краткое описание чертежей

Далее изобретение будет проиллюстрировано со ссылкой на следующие примеры и чертежи, где

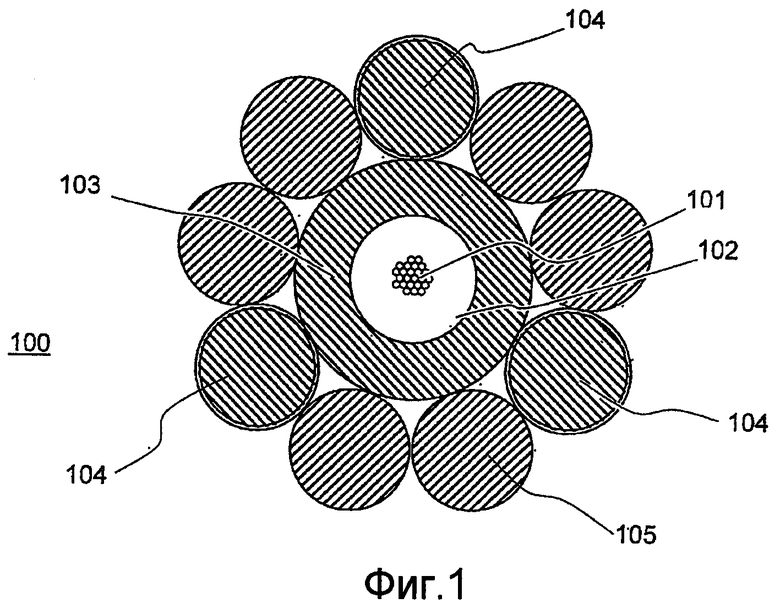

- фиг.1 показывает вид поперечного сечения оптического кабеля в соответствии с изобретением;

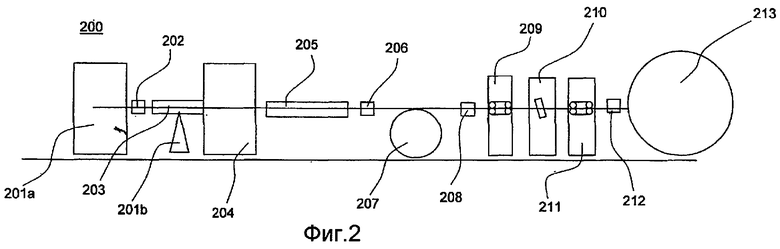

- фиг.2 - схематичный вид сбоку устройства в соответствии с изобретением;

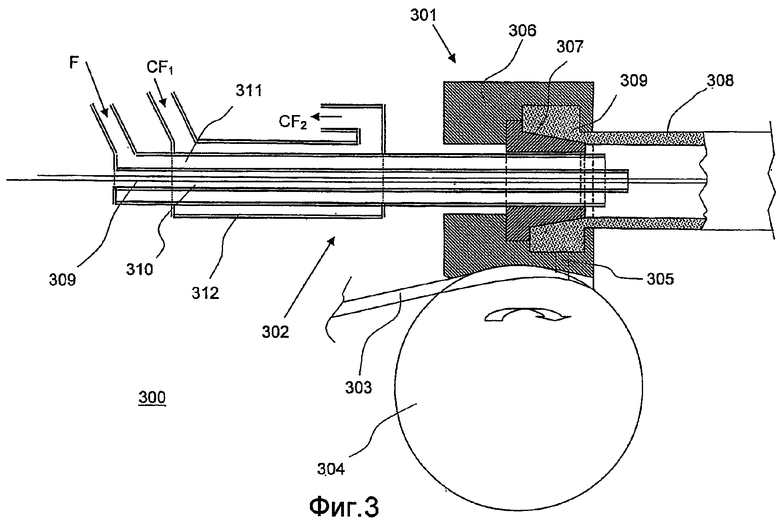

- фиг.3 - вид поперечного сечения устройства для формирования металлической трубки в соответствии с изобретением;

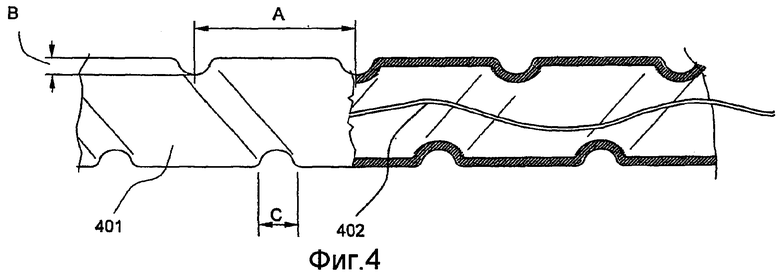

- фиг.4 - часть продольного сечения металлической трубки, содержащей оптическое волокно;

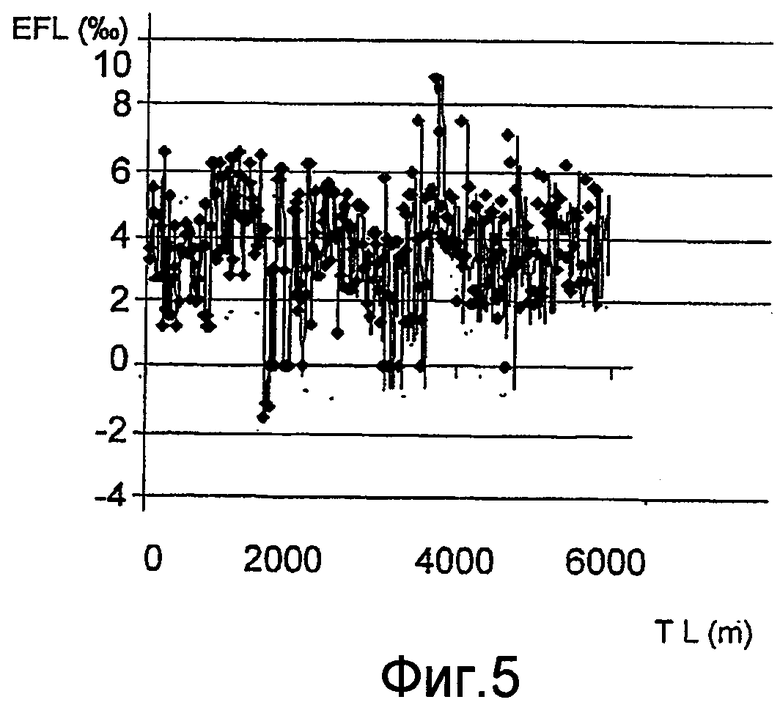

- фиг.5 относится к изменению значения EFL в кабеле, изготавливаемом в соответствии с предшествующим уровнем техники;

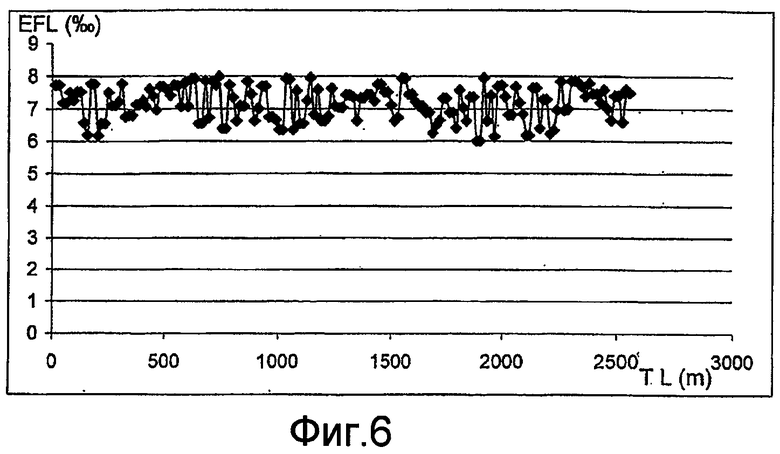

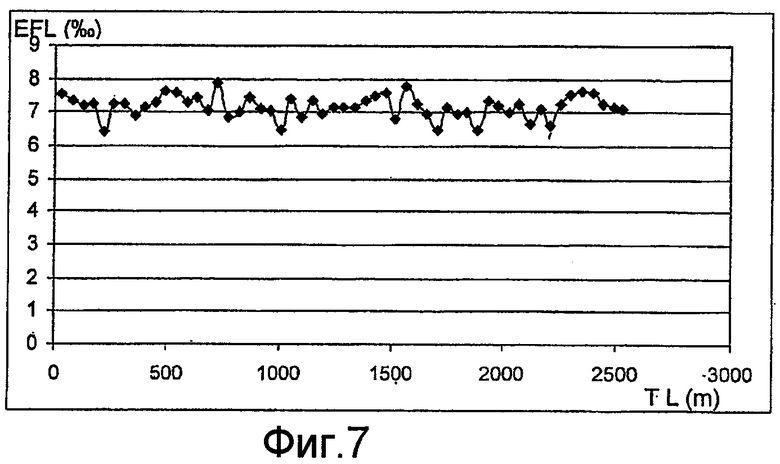

- фиг.6 и 7 относятся к изменению значения EFL в кабеле, изготавливаемом в соответствии с изобретением.

Подробное описание предпочтительных вариантов реализации изобретения

На фиг.1 показан пример OPGW кабеля 100 в соответствии с изобретением.

Кабель 100 содержит жгут оптических волокон 101, введенный в наполнитель 102, вся конструкция заключена в алюминиевую трубку 103. Защитные элементы 104, 105 располагаются радиально с внешней стороны алюминиевой трубки 103.

Предпочтительно защитные элементы намотаны по спирали вокруг трубки 103 в один слой, коаксиально с трубкой 103.

В предпочтительном варианте реализации изобретения, в особенности, при использовании OPGW (Optical Ground Wire) кабеля, защитные элементы включают покрытые алюминием стальные провода 104 и алюминиевые провода 105. Количество и диаметр покрытых алюминием стальных проводов 104 и алюминиевых проводов 105 определяется с точки зрения необходимого натяжения кабеля и необходимого электрического сопротивления кабеля (в частности, для его использования как провод заземления в высоковольтных воздушных электрических линиях).

У кабелей с различным применением защитных элементов может не быть, или они могут быть изготовлены из различных материалов, либо металлов, либо диэлектриков.

В зависимости от использования, одного или более покрытий или полимерных материалов могут быть представлены вне алюминиевой трубки 103 (не показаны).

На фиг.2 показано устройство для изготовления кабеля в соответствии с изобретением.

В устройстве 200 согласно фиг.2 стенд 201а выпуска и система 201b подачи создаются для подачи соответственно оптических волокон и наполнителя.

Обычно, стенд 201а выпуска волокон содержит один или более несущих волокна барабанов, с которых волокна сматываются при регулируемом трении, и передаются для формирования волоконного жгута, который подается на следующие элементы устройства.

На выходе стенда 201a выпуска волокон располагается первый датчик 202, подходящий для измерения длины оптических волокон, продвигаемых в данный период времени.

Датчик представляет собой промышленно выпускаемое устройство и обычно включает валик, управляемый трением при вращении за счет перемещающихся волокон, без проскальзывания. Вращение валика контролируется, создается электронная схема для вычисления достигаемой длины как функции количества измеренных оборотов валика.

После первого датчика 202 оптические волокна подаются в систему 203 ввода.

Система 203 ввода при функционировании подсоединяется к машине 204 для формования металла выдавливанием, где с помощью формования выдавливанием получается металлическая трубка. Примером машины 204 для формования металла выдавливанием служит Conform™ машина.

На выходе машины 204 для формования металла выдавливанием располагается охлаждающая кювета 205, которая охлаждает полученную за счет формования выдавливанием металлическую трубку с помощью охлаждающей жидкости, предпочтительно с помощью орошения водой.

Второй датчик 206 создается для контроля продвижения металлической трубки, содержащей оптические волокна на выходе охлаждающей кюветы 205.

После второго датчика 206 располагается шпилевая лебедка 207, вокруг барабана которой наматывается в один оборот трубка, содержащая волокно или волокна.

Наматывание трубки вокруг барабана шпилевой лебедки 207 позволяет достичь конгруэнтности между оптическими волокнами и металлической трубкой.

Наматывание трубки и волокон вокруг барабана шпилевой лебедки 207 приводит к тому, что длина оптических волокон в трубке становится меньше, чем длина металлической трубки, как уже объяснялось выше.

Величина последующего укорочения металлической трубки выбирается так, чтобы принять во внимание также этот факт.

Со шпилевой лебедки 207 металлическая трубка стягивается с помощью первой гусеницы 209 и подводится на вход гофромашины 210.

Между шпилевой лебедкой 207 и первой гусеницей 209 располагается третий датчик 208 для измерения длины трубки. С другой стороны, указанный датчик 208 может быть расположен на самой шпилевой лебедке 207.

Первая гусеница 209 предпочтительно располагается около гофромашины 210.

Гофромашина 210 представляет собой машину, способную вызывать пластическую деформацию трубки в форме гофрирования, вдавливания или коробления. Предпочтительно, такое гофрирование или вдавливание получается с помощью вдавливающей головки, включающей съемное кольцо, через которое вытаскивается трубка, приводимое во вращение вокруг трубки и служащее препятствием за счет своего внешнего диаметра для части этого вращения.

Действие кольца на трубку приводит к тому, что сама трубка пластически деформируется в соответствии с зубчатой спиралью, шаг, ширина и глубина которой определяются геометрическими параметрами гофромашины и скоростью продвижения трубки. Такой шаг, ширина и глубина являются параметрами, которые в сочетании определяют соответствующую величину укорочения трубки.

Параметры для укорочения трубки устанавливаются на гофромашине 210 и могут изменяться в ходе работы. В частности, вдавливающая головка изменяет свою скорость вращения, следуя изменениям скорости трубки, измеряемой третьим датчиком 208 для поддержания постоянного шага вдоль длины трубки.

После гофромашины 210 вторая гусеница 211 тянет гофрированную трубку и подает ее на собирающий барабан 213.

Металлическая трубка тянется второй гусеницей 211 в соответствии с предварительно заданной скоростью так, чтобы вытянуть металлическую трубку и достичь требуемой величины EFL.

Полученное укорочение металлической трубки измеряется путем сравнения длины трубки, измеряемой с помощью третьего датчика 208, расположенного между первой гусеницей 209 и гофромашиной 210 и длины трубки, измеряемой четвертым датчиком 212, расположенным после гофромашины 210 и второй гусеницы 211.

Четвертый датчик 212 измеряет значение длины после укорочения и удлинения, т.е. окончательную длину трубки в кабеле.

При работе четвертый датчик 212 измеряет длину, проходимую за период времени, когда третий датчик 208 измерял прохождение предварительной заданной длины. Предпочтительно, такая предварительно заданная длина, измеряемая третьим датчиком 208, составляет порядка длины производственной линии (например, от 10 до 50 м).

Результирующее значение дополнительной длины волокна измеряется путем сравнения измерений первого датчика 202, который измеряет длину оптических волокон, исходящих от стенда 201 выпуска оптических волокон, и четвертого датчика 212, который измеряет длину трубки после второй гусеницы 211.

Наконец, трубка с заключенными в ней оптическими волокнами наматывается на барабан 213; трубка затем используется на следующих стадиях, когда на нее наносится защитная оболочка и покрытие в соответствии с необходимостью. На таких стадиях величина EFL в основном не меняется, так что величина EFL, измеряемая на линии, является по существу такой же, как величина для окончательного кабеля. Однако в случае специальной обработки, сделанной на этих стадиях, ожидается, что эта величина изменится, параметры описанной выше линии могут выбираться с учетом этого изменения.

При работе укорочение, вызываемое гофромашиной 210, выбирается равным величине, превышающей величину, соответствующую итоговому значению EFL кабеля.

Гусеница 211 вытягивает гофрированную или вдавленную трубку на величину, определяемую тем, чтобы на датчике 212 достигалось требуемое значение EFL.

Таким образом, любое неконтролируемое измерение и допустимое отклонение при укорочении, получаемом с помощью гофромашины, принимается во внимание, тем самым достигается требуемая точность итогового значения EFL.

Как пример, если требуется оптический кабель со значением EFL 0,5%, устанавливается укорочение металлической трубки (St) большее, чем эта величина, например, 0,7%. Таким образом, металлическая трубка, имеющая исходную длину 10 м, приобретает длину 9,993 м после укорочения.

Если скорость второй гусеницы 211 на 0,7% ниже, чем скорость шпилевой лебедки 207, металлическая трубка сохраняет установленный процент укорочения St. Для того, чтобы достичь требуемой величины EFL, равной 0,5%, относительная скорость второй гусеницы 211 устанавливается на 5% меньше, чем шпилевой лебедки 207, т.е. для трубки наблюдается удлинение в 0,2% (St - EFL), поэтому окончательное изделие имеет укорочение 0,5%, т.е. длину 9,995 м.

Поскольку скорость второй гусеницы 211 может быть подобрана на основе измеренной итоговой величины EFL с относительно высокой точностью (например, ±0,00025 м/с или ±0,15 м/мин), любая ошибка величины укорочения St может быть компенсирована.

Способ согласно изобретению позволяет получать предварительную заданную величину EFL с намного меньшими изменениями вдоль продольного направления оптического кабеля по сравнению с процессом предшествующего уровня техники.

Измерения в реальном времени и в случае регулировки результирующей величины EFL проводятся путем регулирования относительной скорости второй гусеницы 211 по отношению к скорости шпилевой лебедки 207.

Результирующая величина EFL вычисляется в соответствии с формулой (1), в которой Lf представляет собой длину оптического волокна, измеряемую первым датчиком 202, a Lt представляет собой длину трубки, измеряемую четвертым датчиком 212, обе длины измеряются в один и тот же интервал времени.

В случае, когда результирующая величина EFL выше, чем требуемая, т.е. оптические волокна в трубке оказываются «длиннее», чем ожидалось, относительная скорость второй гусеницы 211 по отношению к скорости шпилевой лебедки 207, увеличивается на соответствующую величину для того, чтобы обеспечить большее удлинение трубки и соответственно уменьшить результирующее значение EFL.

В случае, когда результирующее значение EFL ниже требуемой величины, т.е. оптические волокна оказываются «короче», чем ожидалось, относительная скорость второй гусеницы 211 по отношению к скорости шпилевой лебедки 207, уменьшается на соответствующую величину для обеспечения меньшего удлинения трубки и соответственно увеличения результирующего значения EFL.

Фиг.3 иллюстрирует часть 300 устройства согласно изобретению, в частности Conform™ машину 301 и, частично, систему 302 ввода наполнителя. Металлический стержень 303, подходящий для получения трубки для оптического кабеля согласно изобретению, перемещается с вращающегося фрикционного колеса 304 через отверстие 305 в камеру 306. Увеличение температуры на поверхности фрикционного колеса 305 и давления, производимого непрерывно подаваемым материалом, заставляет металлический стержень 303 становится пластичным. Пластифицированный металл 309 затем пропускается через выходное отверстие насадки 307 для формирования металлической трубки 308.

Одно оптическое волокно 309 (или жгут оптических волокон) подается через первый канал 310 подачи, заканчивающийся после насадки 307. Наполнитель (стрелка F) подается через второй канал 311 подачи, расположенный по радиусу с внешней стороны по отношению к первому каналу 310 подачи и заканчивающийся после насадки 307. Охлаждающий контур 312 для охлаждающей жидкости располагается коаксиально и по радиусу с внешней стороны по отношению к первому и второму каналам 310, 311 подачи. Вход и выход охлаждающей жидкости показаны стрелками CF1, CF2.

На фиг.4 показано частичное сечение металлической трубки 401, содержащей оптическое волокно 402, в осевой плоскости для того, чтобы представить примерный профиль вдавливания.

Металлическая трубка 401 вдавливается по спирали с шагом А и глубиной В (от внешней поверхности трубки, которая не вдавливается).

Ширина вдавливания С (определяемая инструментом вдавливания) предпочтительно относительно мала по отношению к шагу А. Например, ширина С может изменяться в диапазоне от 10% до 50% от шага А, и, предпочтительно, от 20% до 30% от шага А.

Предпочтительно, глубина вдавливания В составляет от 2 до 15% ширины С.

Предпочтительно, глубина вдавливания В такова, чтобы внутренний диаметр трубки не уменьшался более чем на 10% от исходного, невдавленного внутреннего диаметра трубки.

В то время, как предпочтительным вдавливанием является вдавливание по спирали, в частности, по причине изготовления, могут быть использованы другие типы вдавливания для целей настоящего изобретения, например, кольцевые вдавливания при регулярном или нерегулярном расстоянии вдоль трубки.

Пример 1 (сравнительный)

Была изготовлена алюминиевая трубка, имеющая внешний диаметр 4,6 мм, толщину стенок 1,7 мм и содержащая 6 оптических волокон.

Трубка была получена с помощью Conform™ машины и была укорочена путем гофрирования. Постоянное тяговое усилие 40 килограмм-сил прикладывалось после гофромашины с помощью гусеницы.

Была получена длина трубки, заключающей оптическое волокно, равная 10 км.

Требуемая величина EFL составляла 0,7%.

Результирующая металлическая трубка обеспечила среднее значение EFL 0%, это означает, что укорочение из-за гофрирования было полностью компенсировано последующим вытягиванием.

Также в ходе изготовления наблюдались частые разрывы.

Пример 2 (сравнительный)

Была изготовлена алюминиевая трубка, имеющая внешний диаметр 4,95 мм, «толщину стенок 1,25 мм и содержащая 6 оптических волокон.

Трубка была получена с помощью Conform™ машины.

6 оптических волокон подавались в трубку, где они соединялись вместе с помощью геля Seppigel® H-LAV (Seppigel® является зарегистрированной торговой маркой Seppic).

Трубка охлаждалась путем орошения водой.

После охлаждения трубка укорачивалась на 0,9% путем гофрирования.

Гофрирование осуществлялось при следующих параметрах:

- шаг: 10 мм;

- ширина: 3 мм; и

- глубина: 0,25 мм.

Укороченная трубка затем удлинялась на 0,2% за счет тягового усилия 20 килограмм-сил после гофромашины.

Указанное тяговое усилие прикладывалось с помощью управляемой мотором гусеницы, работа которой контролировалась для сохранения тягового усилия по существу постоянным (±10%).

Была получена длина трубки, заключающей оптическое волокно, равная 6 км.

Требуемая величина EFL составляла 0,7%.

Было обнаружено, что результирующее значение EFL изменялось от -0,22% до +0,9%, как показано на фиг.5.

Пример 3 (пример изобретения)

Была изготовлена алюминиевая трубка, имеющая внешний диаметр 5,6 мм, толщину стенок 1,8 мм и содержащая 24 оптических волокна.

Волокна соединялись вместе с помощью геля Seppigel® H-LAV

Трубка охлаждалась путем орошения водой.

После охлаждения трубка укорачивалась на 0,9% путем гофрирования.

Гофрирование осуществлялось при следующих параметрах:

- шаг: 11 мм;

- ширина: 3,5 мм; и

- глубина: 0,3 мм.

Укороченная трубка затем удлинялась на 0,2% за счет тягового усилия 20 килограмм-сил после гофромашины.

Указанное тяговое усилие прикладывалось с помощью управляемой мотором гусеницы. Работа указанной гусеницы регулировалась для изменения скорости вытягивания как функции величины EFL, получающейся из измерений длины трубки, проводимых четвертым датчиком после удлинения и длины волокна, измеряемой первым датчиком, причем указанные длины проходятся за один и тот же период времени (например, 40 м/мин).

Была получена длина трубки, заключающей оптическое волокно, равная 2,6 км.

Требуемая величина EFL составляла 0,7%.

Было обнаружено, что результирующее значение EFL изменяется от 0,8% до 0,6%, как показано на фиг.6 и 7, где величина EFL в процентах отложена по оси абсцисс, а получаемая длина трубки в метрах - по оси ординат. В частности, фиг.6 показывает изменение величины EFL при измерениях, осуществляемых через каждые 15 м, и фиг.7 показывает изменения величины EFL при измерениях, осуществляемых каждые 45 м.

Как очевидно было обнаружено в приведенном выше примере 1, недостаток управления тяговым усилием после гофрирования металлической трубки приводит к укорочению трубки, связанному с гофрированием трубки, которое практически устраняется в последующих операциях, тем самым предотвращается получение значительной величины EFL.

В примере 2 после гофрирования металлической трубки прикладывается по существу постоянное тяговое усилие.

Доказано, что управление тяговым усилием является эффективным для сохранения определенного значения укорочения трубки, поэтому полученная трубка имеет среднее значение EFL, близкое к требуемой величине. Однако, наблюдалось, что не удавалось сохранить постоянное значение локальной дополнительной длины EFL в ходе изготовления, поскольку трудно избежать осцилляции условий гофрирования и неравномерного поведения трубки в гофромашине, поэтому локальная величина EFL изменялась вне приемлемых пределов по отношению к средней величине EFL вдоль продольного направления кабеля.

В примере 3 удлинение регулировалось скоростью регулировки гусеницы после гофромашины. Было обнаружено, что регулировка скорости является эффективной для сохранения требуемых геометрических условий (т.е. EFL) внутри узких допустимых пределов, несмотря на любую возможную неравномерность поведения трубки в гофромашине и в растягивающей гусенице.

Изобретение относится к оптическому кабелю, содержащему металлическую трубку, внутри которой заключено оптическое волокно. Техническим результатом изобретения является получение постоянной величины EFL по всей длине кабеля для защиты оптического волокна от роста затухания и механических сбоев, вызванных напряжениями в кабеле в процессе его эксплуатации или установки. Оптический кабель содержит, по меньшей мере, одну металлическую трубку, в которую заключено, по меньшей мере, одно оптическое волокно, имеющее предварительно заданную дополнительную длину оптического волокна (EFL). Металлическая трубка пластически деформируется и укорачивается на предварительно заданную величину (St), большую, чем предварительно заданная величина EFL, трубка пластически деформируется после укорочения для обеспечения ее регулируемого удлинения таким образом, чтобы достичь предварительно заданной величины дополнительной длины волокна. Изготовленный таким образом оптический кабель имеет локальное значение дополнительной длины волокна (EFL), изменяющееся менее чем на 0,2% вдоль продольного направления кабеля по отношению к среднему значению EFL кабеля. 3 н. и 47 з.п. ф-лы, 7 ил.

1. Способ изготовления оптического кабеля, содержащего, по меньшей мере, одну металлическую трубку, заключающую в себе, по меньшей мере, одно оптическое волокно, причем указанный кабель имеет предварительно заданное значение превышения длины волокна (EFL), указанный способ содержит стадии:

продвижение указанного оптического волокна;

измерение длины указанного оптического волокна, продвигаемого в течение определенного времени;

формирование металлической трубки вокруг указанного оптического волокна;

получение согласованности между указанной металлической трубкой и указанным оптическим волокном;

пластическое деформирование металлической трубки, укорачивающее металлическую трубку на предварительно заданную величину (St), большую, чем предварительно заданная величина EFL, при продвижении металлической трубки;

пластическое деформирование металлической трубки после укорочения для получения ее удлинения, при продвижении металлической трубки;

измерение длины металлической трубки, которая продвигается в течение определенного времени, после указанного удлинения;

оценка результирующего превышения длины волокна как функции указанной измеренной длины оптического волокна и указанной измеренной длины металлической трубки;

регулировка результирующего превышения длины волокна путем регулировки удлинения металлической трубки для достижения указанной предварительно заданной дополнительной длины волокна.

2. Способ по п.1, в котором стадия формирования металлической трубки вокруг, по меньшей мере, одного оптического волокна проводится путем формования выдавливанием пластифицированного металла.

3. Способ по п.1, в котором стадия формирования металлической трубки вокруг, по меньшей мере, одного оптического волокна содержит контроль скорости формирования металлической трубки.

4. Способ по п.1, содержащий стадию подачи материала наполнителя внутрь указанной металлической трубки.

5. Способ по п.4, в котором материал наполнителя продвигается отдельно от оптического волокна до тех пор, пока металлическая трубка формируется вокруг оптического волокна.

6. Способ по п.1, содержащий стадии:

подача пластифицированного металла через насадку для формирования металлической трубки;

проведение, по меньшей мере, одного оптического волокна в металлическую трубку через первый канал подачи, конец которого расположен после насадки; и

подача наполнителя в металлическую трубку через второй канал подачи, конец которого расположен после насадки.

7. Способ по п.1, в котором стадия укорочения осуществляется с помощью гофрирования, коробления или вдавливания, по меньшей мере, одной металлической трубки.

8. Способ по п.1, в котором укорочение осуществляется с шагом от 5 до 15 мм.

9. Способ по п.1, в котором величина укорочения St на 0,2-0,4% больше, чем величина, соответствующая предварительно заданному значению EFL.

10. Способ по п.1, в котором стадия оценки результирующего значения EFL проводится путем сравнения длины металлической трубки после удлинения с длиной оптического волокна, измеряемой до получения согласованности.

11. Способ по п.1, в котором стадия регулировки результирующего значения EFL с помощью регулировки удлинения металлической трубки осуществляется путем регулировки скорости на устройстве, вытягивающем трубку.

12. Оптический кабель, содержащий, по меньшей мере, одну металлическую трубку, заключающую в себе, по меньшей мере, одно оптическое волокно, причем указанный кабель имеет локальное значение превышения длины волокна (EFL), изменяющееся менее, чем на 0,2% вдоль продольного направления кабеля по отношению к среднему значению EFL кабеля.

13. Оптический кабель по п.12, который выбирается из оптического провода заземления, оптических фазовых проводов и наземного кабеля для использования в суровых условиях окружающей среды.

14. Оптический кабель по п.12, где кабель имеет среднее значение EFL от 0,2 до 1,5%.

15. Оптический кабель по п.14, где кабель имеет среднее значение EFL от 0,2 до 0,9%.

16. Оптический кабель по п.12, где средняя величина EFL принимает отрицательное значение.

17. Оптический кабель по п.12, где локальное значение EFL изменяется менее, чем на 0,1% вдоль продольного направления оптического кабеля.

18. Оптический кабель по п.12, где оптический кабель содержит, по меньшей мере, одну металлическую трубку, заключающую от 12 до 96 оптических волокон.

19. Оптический кабель по п.18, где оптический кабель содержит, по меньшей мере, одну металлическую трубку, заключающую от 24 до 48 оптических волокон.

20. Оптический кабель по п.12, в котором, по меньшей мере, одна металлическая трубка изготовлена из пластически деформируемого металлического материала.

21. Оптический кабель по п.20, где металлический материал выбирается из стали, алюминия, сплавов алюминия и меди.

22. Оптический кабель по п.12, где, по меньшей мере, одна металлическая трубка укорачивается в продольном направлении по отношению, по меньшей мере, к одному заключенному в ней оптическому волокну за счет коробления, вдавливания или гофрирования.

23. Оптический кабель по п.22, где коробление, вдавливание или гофрирование имеет глубину от 0,05 до 2 мм по отношению к внешней огибающей поверхности трубки.

24. Оптический кабель по п.23, где глубина составляет от 0,1 до 1 мм по отношению к внешней огибающей поверхности трубки.

25. Оптический кабель по п.22, где коробление, вдавливание или гофрирование осуществляются по спирали с шагом от 5 до 15 мм.

26. Оптический кабель по п.12, где металлическая трубка имеет внутренний диаметр от 2 до 11 мм.

27. Оптический кабель по п.26, где металлическая трубка имеет внутренний диаметр от 2 до 4 мм.

28. Оптический кабель по п.12, где металлическая трубка имеет внешний диаметр от 3 до 15 мм.

29. Оптический кабель по п.28, где металлическая трубка имеет внешний диаметр от 3 до 6 мм.

30. Оптический кабель по п.12, где, по меньшей мере, одно оптическое волокно, заключенное в металлическую трубку, вводится в наполнитель.

31. Оптический кабель по п.30, где наполнитель выбирается из геля, желе или пластичной смазки.

32. Оптический кабель по п.30, где указанный наполнитель демонстрирует, по меньшей мере, одну характеристику, выбираемую из гидрофобности, поглощения водорода, триксотропности.

33. Оптический кабель по п.32, где наполнитель проявляет поглощение водорода, равное или большее, 0,1 см3/г при нормальных условиях для температуры и давления/сила тяжести, более предпочтительно равное или большее, чем 0,5 см3/г при нормальных условиях для температуры и давления/сила тяжести.

34. Оптический кабель по п.30, где наполнитель проявляет вязкость от 40 до 300 Па·с.

35. Оптический кабель по п.34, где наполнитель проявляет вязкость более предпочтительно от 50 до 120 Па·с.

36. Устройство для изготовления оптического кабеля, содержащее, по меньшей мере, одну металлическую трубку, включающую, по меньшей мере, одно оптическое волокно, причем указанный кабель имеет предварительно заданное значение дополнительной длины волокна (EFL), а устройство содержит:

приспособление для непрерывного формирования металлической трубки;

первый канал подачи для введения, по меньшей мере, одного оптического волокна в указанную металлическую трубку;

первую тяговую лебедку для изготовления металлической трубки и, по меньшей мере, одного согласованного оптического волокна;

гофромашину для укорочения указанной металлической трубки;

вторую тяговую лебедку для удлинения указанной металлической трубки.

37. Устройство по п.36, где приспособление для формирования металлической трубки является соответствующей машиной для обработки непрерывной металлической заготовки.

38. Устройство по п.36, содержащее второй канал подачи для введения наполнителя в указанную металлическую трубку.

39. Устройство по п.38, где второй канал подачи является коаксиальным и расположенным радиально с внешней стороны по отношению к первому каналу подачи.

40. Устройство по п.36, содержащее первое охлаждающее приспособление, окружающее указанный первый канал подачи.

41. Устройство по п.40, где указанное первое охлаждающее приспособление содержит охлаждающую трубку, коаксиальную и расположенную радиально, с внешней стороны по отношению к первому каналу подачи.

42. Устройство по п.41, где указанная охлаждающая трубка является коаксиальной и расположенной радиально с внешней стороны по отношению ко второму каналу подачи.

43. Устройство по п.36, где второе охлаждающее приспособление располагается после устройства для формирования металлической трубки.

44. Устройство по п.36, где после первой тяговой лебедки располагается головка экструдера.

45. Устройство по п.36, где первая тяговая лебедка выбирается из шпилевой лебедки или гусеницы.

46. Устройство по п.36, в котором гофромашина обеспечивает укорочение при угле от 0,1 до 15°.

47. Устройство по п.46, в котором гофромашина обеспечивает укорочение при угле от 0,5 до 8°.

48. Устройство по п.36, в котором вторая тяговая лебедка выбирается из гусеницы или шпилевой лебедки.

49. Устройство по п.36, содержащее, по меньшей мере, одно устройство для измерения длины.

50. Устройство по п.36, содержащее, по меньшей мере, четыре устройства для измерения длины.

| JP 11183763 A, 09.07.1999 | |||

| Исполнительный механизм объемного гидро-пРиВОдА | 1974 |

|

SU853249A1 |

| US 5787217 A, 28.07.1998 | |||

| ВОЛОКОННО-ОПТИЧЕСКИЙ КАБЕЛЬ ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРНОГО РАСПРЕДЕЛЕНИЯ В ПАРОНАГНЕТАТЕЛЬНЫХ СКВАЖИНАХ | 2003 |

|

RU2238578C1 |

Авторы

Даты

2009-11-10—Публикация

2005-03-29—Подача