Система

Настоящее изобретение относится в целом к способу измерения совокупности параметров химических процессов, где измерения, проводимые после температурной обработки жидких сред, являются необходимым условием и, соответственно, системой. Такая система в частности является подходящей для ее использования при изготовлении смол.

Уровень техники

Мониторинг технологических параметров химических процессов в промышленности с помощью автоматизированных систем управления хорошо известен специалистам в области техники.

Некоторые системы мониторинга требуют вмешательства оператора, в том числе ручного отбора проб жидкой среды для ее дальнейшей обработки на специальном оборудовании с целью проведения измерений или анализа, возможно в лаборатории, удаленной от места отбора проб. Такие системы требуют больших трудозатрат, и часто конечные результаты в них не могут быть быстро получены.

Другие включают в себя автоматизированные, не использующие быстрого охлаждения системы технологической обработки в режиме ин-лайн, включающие в себя перекачку среды, которая будет проанализирована в контуре, в котором установлено соответствующее передвижное оборудование. Измерения проводят при примерно той же самой температуре, которая преобладает внутри реактора. Температура среды в этих указанных системах не является точно установленной. Измеренная температура может оказать существенное значение для получения точных данных. Такая ситуация имеет место в случае, когда осуществляют количественное определение, например, вязкости, pH и многих других технологических параметров. Вязкость реакционной среды раствора из двух реагентов в реакционном резервуаре может быть очень близкой при повышенной температуре реакции, но она существенно различается при более низкой температуре. Измерение при более низкой температуре может в таком случае обеспечить более точные данные. Один пример технологии, не использующей температурную обработку, раскрыт в (патенте) США 6635224, продемонстрировавшем установку для мониторинга полимеров в режиме он-лайн с целью быстрого определения различных свойств полимера.

Таким образом, существует необходимость в более универсальных системах, позволяющих осуществлять точные измерения при температурах, отличных от температуры реактора. Также было бы желательно создать систему, позволяющую быстрое переключение между измерениями, проводимыми в режимах ин-лайн и он-лайн. Также было бы желательно создать систему, позволяющую осуществлять бесперебойный и постоянный мониторинг. Также было бы желательно создать систему, предусматривающую защиту от засорения оборудования, входящего в систему, также как и защиту от потери реакционного вещества. Также было бы желательно создать систему, позволяющую осуществлять большое количество измерений различных технологических параметров. Также было бы желательно обеспечить упрощенную и быструю систему мониторинга, позволяющую осуществлять измерения технологических параметров в режимах ин-лайн и он-лайн. Целью настоящего изобретения является создание такой системы.

Изобретение

Термин «система в режиме ин-лайн», как используется в данном описании, относится к системе, где поток образца технологической среды, параметры которой должны быть определены, проходит через боковой контур, в котором установлено измерительное оборудование. Таким образом, температура потока образца будет по существу та же самая, как и в реакторе, и таким образом она не является дополнительно отрегулированной.

Термин «система в режиме он-лайн», как используется в данном описании, относится к системе, в которой поток образца технологической среды извлекают из реактора и передают в закрытый контур, отделенный от реактора, при этом в контуре установлено устройство для температурной обработки среды, таким образом, возможно проведение измерений, которые могут быть сделаны при установленной и контролируемой температуре, которая отличается от температуры реактора. Установлено, что этот указанный тип закрытого контура обеспечивает намного более точные измерения по сравнению с открытыми непрерывными контурами, через которые поток непрерывно направляется обратно в реактор.

Термин «технологическая среда», который употребляется в данном описании, предназначен для того, чтобы охватить все участвующие реагенты или другие компоненты или вещества, находящиеся в реакторе, в котором химической процесс осуществляется с помощью, например, растворителей, растворов и т.д.

Термин «образец», как используется в данном описании, означает часть или фракцию технологической среды, извлеченную от реактора, использованную для измерения технологических параметров.

Способ измерения технологических параметров дополнительно указан в п.1 формулы изобретения, а система для проведения таких измерений определена в п.10 формулы изобретения. Предпочтительные варианты осуществления способа и системы дополнительно определены в остальных пунктах прилагаемой формулы изобретения.

Изобретение будет теперь описано более подробно со ссылкой на прилагаемые чертежи.

Краткое описание чертежей

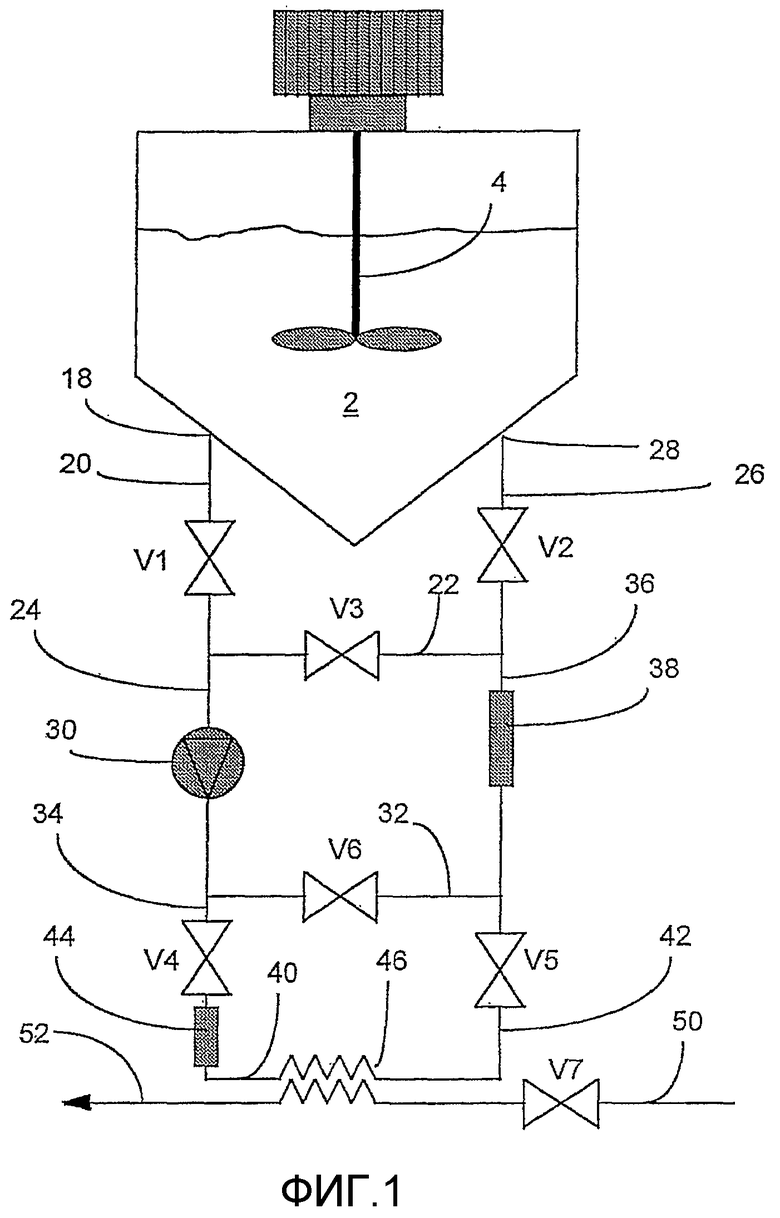

Фиг.1 является схемой, иллюстрирующей автоматизированную систему с быстрым охлаждением, в которой совмещена работа в режимах ин-лайн/он-лайн согласно одному варианту осуществления настоящего изобретения;

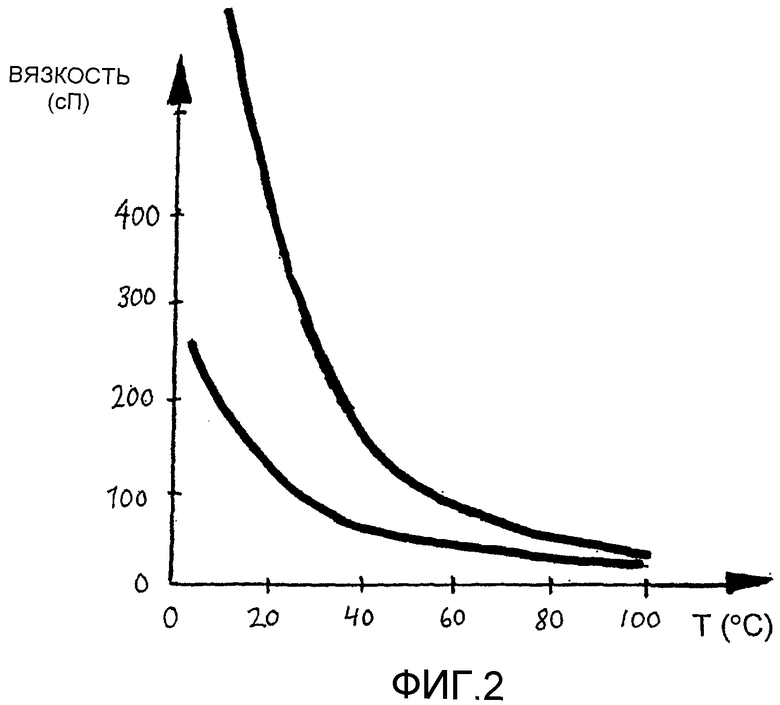

На фиг.2 показаны кривые зависимости вязкости от температуры для двух смол;

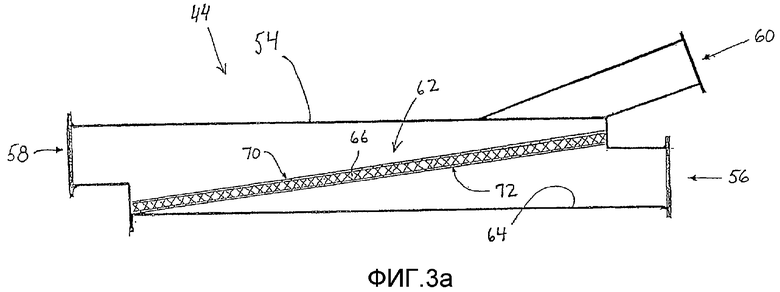

Фиг.3а - вид сбоку сита, использованного в системе согласно изобретению;

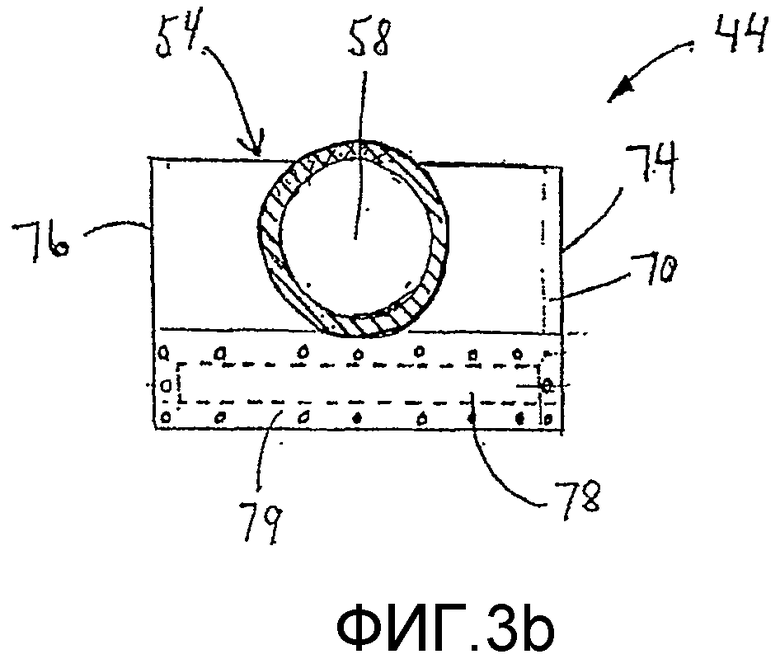

Фиг.3b - вид со стороны выходного конца сита.

Подробное описание предпочтительных вариантов осуществления изобретения

На фиг.1 показана система, включающая в себя реактор периодического действия (бак реактора) 2, в котором осуществляют процесс приготовления смолы. Устройством перемешивания 4 управляют с помощью соответствующего электрического двигателя, расположенного в баке реактора.

В нижней части бака реактора 2 расположен выход 18, с которым связан участок 20 трубопровода. Клапан V1 установлен на участке 20 трубопровода. Участок 20 трубопровода разделяют на две магистрали с помощью участков 22 и 24 трубопроводов, соответственно. На участке 22 трубопровода установлен клапан V3 и первый контур, образованный с помощью участков 20 и 22 трубопроводов, окончательно сформированный с помощью дополнительного участка 26 трубопровода, соединенного с выходом 28 в нижней части бака реактора 2, в котором вход находится предпочтительно не слишком близко к выходу 18. На участке 26 трубопровода установлен клапан V2.

Устройство для циркуляции образца, предпочтительно насос 30, служащий для пропускания среды образца через систему, размещают на участке 24 трубопровода. Участок 24 разделяется на две магистрали с помощью участков 32 и 34 трубопроводов. На участке 32 установлен клапан V6. Участки 32, 22, 24 и 36 завершают второй контур. На участке 36 установлен измерительный бокс 38, дополнительно описанный ниже. Боковой контур, образованный участками 20, 24, 32, 36 и 26 трубопроводов, представляет собой «измерительный контур ин-лайн».

Третий контур сформирован участками 20, 24, 34, 40, 42, 36 и 26 трубопроводов. На участке 34 установлен клапан V4 и сито 44, их функция и конструкция будут дополнительно рассмотрены ниже. На участке 40 установлен теплообменник 46 для температурной обработки проходящего образца до требуемой температуры. Наконец, клапан V5 установлен на участке 42. Изолированный или отдельный боковой контур, сформированный участками 22, 24, 34, 40, 42 и 36 трубопроводов, следует понимать как «контур измерения он-лайн».

Охлаждающая среда может быть пропущена через теплообменник 46 из входного трубопровода 50 с помощью соответствующего клапана V7 на выходной трубопровод 52.

Таким образом, в приведенной на фиг.1 системе имеются два боковых контура, а именно контур в режиме ин-лайн и контур в режиме он-лайн, при этом оба содержат общий насос 30 и измерительный бокс 38. Первый контур, сформированный участками 20, 22 и 26 трубопроводов, сам по себе никакую функцию не выполняет.

В рассмотренном ниже примере полная система контуров обладает вместимостью образца примерно равной 40 литрам, и предусматривается ее использование с реактором, имеющим объем 50 м3. Таким образом, образец составляет примерно 0,08% от общего объема реактора. Примерами подходящих датчиков для изменений pH и вязкости соответственно являются TBI-Bailey (для pH) и BTG-Källe (для вязкости). Другими подходящими датчиками могут являться, например, промышленный датчик помутнения, например датчик двухлучевого рассеянного светового излучения от Optek-Danulat, GmbH-Essen, Germany, также как спектроскопическая установка для исследования в ближней ИК-области спектра для сбора спектрометрических данных технологического процесса, например Interactance Immersion System 6500 от FOSS. Пластинчатый теплообменник соответственно используют для быстрого охлаждения технологической среды. Измерительный бокс 38 соответственно включает в себя продолговатую трубку, в которой датчик/датчики предпочтительно устанавливают для измерения температуры образца и предпочтительно, кроме того, для контроля над производительностью холодильной установки теплообменника, устанавливающего температуру образца. Изменение производительности холодильной установки может таким образом быть проконтролировано, и соответственно может быть сделана регенерация холодильника. Предпочтительно, устанавливают два датчика на каждом конце бокса. Во время температурной обработки будет происходить изменение объема, вызывающего изменения давления. Такие изменения давления/объема предпочтительно регулируют с помощью защитного клапана V1, открытого на всем протяжении стадии температурной обработки (темперирования). Компенсаторы состоят по существу из резиновых элементов, обладающих необходимой гибкостью. Эти компенсаторы действуют так, чтобы уменьшить колебательное движение в измерительном боксе, который в частности полезен для измерения вязкости. Устройство для циркуляции образца, предпочтительно насос, может быть отключено, когда стадия температурной обработки уже завершена и необходимо приступать к проведению измерений технологических параметров. Такое отключение является преимуществом в том смысле, что технологические параметры, например вязкость, pH, проводимость, мутность или спектрометрические данные, могут быть измерены, в то время когда образец находится в неподвижном состоянии в указанных участках трубопровода. В противном случае поток образца, если он движется через измерительное оборудование, вносит искажения в измерения и делает их менее точными. Такая неточность может быть связана с частицами, растворенными в потоке образца. Поток также может служить причиной воздействия на датчик турбулентных физических сил. Дополнительные нежелательные примеси, кроме того частицы, например пузырьки воздуха, древесные щепки в некоторых поточных линиях, могут быть полностью или частично устранены. Частицы и т.п. могут также быть устранены с помощью устройства фильтрации, как это далее раскрыто в данном описании.

Изобретение далее проиллюстрировано с помощью примера. Автор предлагает использовать изобретение, например, при изготовлении карбамидоформальдегидной смолы. Технология ее получения может соответствовать следующей схеме:

1. Загрузка раствора формальдегида (50 мас.%) и регулирование pH до 8,0-8,6, используя гидроксид натрия в соответствующем реакторе.

2. Загрузка мочевины до достижения мольного отношения формальдегид/мочевина (F/U) 2,0-2,2 и контроль/регулирование pH до 8,0-8,6. Повышение температуры до 80°C и протекание реакции в течение заданного времени, равного 10 минутам.

3. Регулирование pH до 5,2-5,5 с помощью муравьиной кислоты и повышение температуры до 95°C (экзотермическая реакция), и протекание реакции конденсации до достижения заданной вязкости 400-500 мПас.

4. Завершение реакции конденсации посредством увеличения pH до 8,0-8,6 и добавления мочевины до появления конечного мольного отношения F/U 1,0-1,2. Выпаривание до достижения содержания сухого вещества 65-70 мас.%.

5. Контроль значения pH (8,0-8,6) и разгрузка реактора.

Как следует из этой рассмотренной выше схемы, регулирование pH выполняют в начале процесса (стадия 1). Определение pH выполняют повторно во время протекания стадии 2 и в начале стадии 3, после которой измеряют вязкость. Чтобы достичь высокой точности значения вязкости, измерения должны быть проведены при 25°C, температура технологического процесса в баке реактора во время реакции конденсации составляла 90°C. На стадии 4 повторно определяют pH. Таким образом, предложенное применение требует проведения измерений при двух индивидуальных температурах, а переключение измерений, выполненных при высокой и низкой температуре, следует предпочтительно выполнять очень быстро.

Для измерений pH (стадии 1, 2 и 4) используют «режим ин-лайн». Таким образом, контур в режиме измерения ин-лайн, определенный участками 20, 24, 32, 36 и 26 трубопроводов, устанавливают с помощью открытия клапанов V1, V2, V6 и закрытия клапанов V4, V5 и V3. Насос 30 закачивает технологическую среду из реактора 2 через контур в режиме ин-лайн, и среда, таким образом, будет проходить через измерительный бокс 38, в котором установлен pH-метр. Указанную среду накачивают через бокс 38 в течение периода времени, достаточного для снятия стабилизированных показаний pH. В рассмотренном случае снятые показания характеризуют значение pH, преобладающее в реакторе.

pH-метр (не показанный как таковой) соответственно расположен в измерительном боксе 38. Иногда, вещество из стекла, находящееся в измерительной головке pH-метра, оказывается под воздействием технологических условий, особенно состава технологической среды, и выравнивание отклонений значений может быть осуществлено посредством программного обеспечения системы управления.

Для измерения вязкости (стадия 3) используют «режим он-лайн». Таким образом, контур в режиме измерения он-лайн, определенный участками 22, 24, 34, 40, 42 и 36 трубопроводов, устанавливают с помощью закрытия клапанов V1, V2 и V6 и открытия клапанов V3, V4 и V5. В таком режиме образец технологической среды закачивают из реактора в указанный выше контур для его заполнения средой, которую затем исследуют, при этом, когда определенный выше «контур он-лайн» заполнен, клапаны V1 и V2 закрывают. Затем указанную среду циркулируют через теплообменник 46. На теплообменник поступает соответствующая охлаждающая среда через входное отверстие 50 до тех пор, пока температура не достигает требуемого значения. Поток охлаждающей среды может быть остановлен клапаном V7. Температурный датчик (не показанный) также расположен внутри измерительного бокса 38. Конечно, если необходимо, то значение pH может быть непрерывно проконтролировано во время температурной обработки (темперирования).

Как отмечено выше, быстрое охлаждение особенно важно при измерении вязкости, но, кроме того, и при измерении других температурно-чувствительных параметров. При высоких температурах для различных веществ вязкость различается крайне незначительно, такой сделанный вывод очевиден из представленной фиг.2, на которой показано изменение вязкости в зависимости от температуры для двух различных смол. Очевидно, показанное различие является почти пренебрежимо малым при 100°C, тогда как при комнатной температуре (примерно при 20°C) показанное различие становится существенным. Таким образом, измерения при более высоких температурах требуют чрезвычайной точности от используемого оборудования. Даже если оборудование является точным, на измерение оказывают влияние различные явления, например колебания, маленькие твердые частицы, присутствующие в потоке, и т.п. Эти относительно небольшие возмущающие воздействия могут, тем не менее, оказывать очень большое влияние на проводимые измерения. Установлено, что только 1-5 минут могут требоваться, прежде чем достоверное измерение может быть выполнено на темперированном образце, который дает возможность осуществить точный мониторинг. В технологическом процессе, рассмотренном выше в качестве примера, рассматривалось только измерение в режиме ин-лайн и температурной обработку/измерение в режиме он-лайн.

Однако ряд других режимов является работоспособными для различных целей. А именно, когда измерение вязкости оказывается осуществленным, то неизбежно проходит некоторое время, и технологическая среда претерпевает изменение. Чтобы получить текущее значение вязкости, вещество, находящееся внутри закрытого контура он-лайн, необходимо заменить свежим образцом технологической среды. Такая процедура будет пониматься как осуществление процедуры замещения с помощью соответствующей функции в режиме он-лайн. Для этой цели закрывают клапан V3 и открывают клапаны V1 и V2, при этом происходит опорожнение контура через вход бака реактора 28 и закачивание свежего образца в контур через выход из бака реактора 18. Эту процедуру замещения прерывают, когда температура на входе 28 становится равной температуре на выходе 18. Во время этой фазы замещения теплообменник предпочтительно отключен, то есть клапан V7 выключают, чтобы исключить прохождение охлаждающей среды через теплообменник. На данном этапе, то есть когда температура на входе и температура на выходе окажутся равными, система готова для работы в другом режиме он-лайн (температурная обработка/измерения).

В некоторых вариантах воплощения, например когда используется датчик с относительно медленным временем достижения равновесных значений (например, pH-метр), может быть желательным изолировать поток образца без проведения быстрого охлаждения в теплообменнике. Это может быть сделано с помощью закрывания клапанов V1, V2, V4 и V5 и открывания клапанов V3 и V6. Таким образом, образец циркулирует через измерительный бокс 38 в течение интервала времени, достаточного для данного типа датчика, с целью достижения равновесного состояния. Такая процедура будет пониматься как выполнение «функции без использования температурной обработки».

Для образца возможен выбор режима циркуляции без температурной обработки в течение интервала времени, достаточного для установления равновесных значений pH-метра, при этом несмотря на то, что остающийся образец в данный момент находится в неподвижном состоянии в заблокированном контуре, тем не менее, он все же будет до некоторой степени продолжать охлаждаться. Таким образом, когда равновесное измерение рН было успешно выполнено, циркуляцию в контуре темперирования возобновляют, и теперь время, необходимое для достижения желательной температуры, будет в некоторой степени сокращено, и достигнута экономия времени. Установлено, что переключение от функции температурной обработки к функции без использования температурной обработки может быть выполнено всего лишь примерно в течение 15-60 секунд, которое обеспечивает очень быстрый и эффективный мониторинг с помощью измерения параметров при обеих температурах реактора, также как и образцов реактора, подвергнутых температурной обработке.

Также, конечно, является необходимым проводить очистку системы в моменты времени между выполнением программ загрузок. Для осуществления очистки существует ряд возможных режимов работы. Такая очистка сама по себе не является составной частью данного изобретения и должна фактически быть приспособлена для каждой индивидуальной технологической схемы, подобно регулированию режима работы обычной моечной машины.

Так как различные контуры для различных режимов измерения формируются подконтурами полной системы боковых контуров и так как они взаимосвязаны с помощью нескольких клапанов, то возможно осуществлять фактически мгновенное переключение между различными режимами, просто открывая и закрывая соответствующие клапаны. Вследствие этого управление химическим процессом, в котором несколько различных параметров должны быть проконтролированы в течение небольших временных интервалов, существенно упрощено и осуществлено со значительно большей эффективностью.

Часто технологическая среда загрязнена маленькими частицами, волокнами и другими осколками, которые смогли пройти через насос не будучи измельченными до достаточно малого размера. Расстояние между пластинами в теплообменнике является критическим фактором (в случае пластинчатого теплообменника). Предпочтительно, это расстояние равно обычно примерно 4 мм, но может, конечно, варьировать у различных производителей.

Чтобы препятствовать таким фрагментам вещества занимать пространство между пластинами, может быть установлено сито, расположенное выше по течению потока в теплообменник. Это сито не является необходимым для функционирования системы согласно изобретению, а прежде всего его устанавливают в качестве меры, гарантирующей безопасность. Однако на измерение, например, вязкости может неблагоприятно сказаться присутствие в потоке упомянутых объектов, и таким образом может все таки быть полезным для успешной работы согласно изобретению.

Сито, показанное на фиг.3а и 3b и обычно обозначенное 44, включает в себя вытянутый корпус-кожух 54, сделанный из кислотостойкой стали, и корпус обладает в основном прямоугольным сечением. Сито имеет вход 56 и выход 58, и его размещают на участке 34 трубопровода, ведущего к теплообменнику 46 (см. фиг.1). Дополнительный вход 60 для осуществления промывки размещают входящим сверху под углом в корпус 54. Внутри ситового корпуса 54 размещена сетчатая структура 62. Сетку располагают под углом к корпусу так, что поступающая жидкость будет проходить снизу под сетчатой структурой 62. Таким образом, любые частицы и т.п., которые будут захвачены с помощью сетчатой структуры 62, будут оставаться на нижней поверхности 64 корпуса 54, таким образом снижая риск засорения сетки. Сетчатая структура 62 включает в себя сетку 66, установленную в тонкой кислотостойкой каркасной структуре (не показанной на фигуре). Внутри корпуса 54 установлены два ориентирующих выступа 70 и 72 на каждой вертикальной стенке 74 и 76 корпуса 54. Ориентирующие выступы простираются от нижней части корпуса со стороны конца выхода по диагонали вверх к верхней части конца входа корпуса, и таким образом эти пары ориентирующих выступов формируют соответствующие направляющие приспособления, по которым сборочную единицу из сетки и каркасной структуры вставляют через отверстие 78 (обозначенное пунктирными линиями) в конце выхода корпуса 54. Отверстие закрывают с помощью предохранительного кожуха 79, который может быть защищен от протечки с помощью плотного прилегания подходящими средствами закрепления и подходящими уплотнительными средствами. Таким образом, замена ситового устройства в целом не является необходимой, а будет достаточно заменить сетчатую структуру 62, что является легкой операцией.

В приведенном выше описании настоящее изобретение было описано с помощью примера, в котором среди других представляющих интерес параметров были представлены pH и вязкость. Квалифицированный специалист в области техники должен понимать, что лежащий в основе изобретения принцип может быть использован, кроме того, для измерения других параметров в любом технологическом процессе, для которого требуется мониторинг параметров в условиях быстрого охлаждения, и когда требуется быстрое переключение между осуществленными измерениями, не отступая от концепции изобретения, как указано в прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОРНАЯ УСТАНОВКА С РЕАКТОРОМ НА БЫСТРЫХ НЕЙТРОНАХ И СВИНЦОВЫМ ТЕПЛОНОСИТЕЛЕМ | 2014 |

|

RU2545098C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОЭФИРНОГО МОНОМЕРА И УСТРОЙСТВО ДЛЯ ЕГО ПОЛУЧЕНИЯ, СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО ПОЛИЭФИРА И УСТРОЙСТВО ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2286357C2 |

| СПОСОБ ТЕРМОСТАБИЛИЗАЦИИ ЭЛЕКТРОННОЙ АППАРАТУРЫ | 2016 |

|

RU2630948C1 |

| МИКРОСИСТЕМА ДЛЯ СОВМЕСТНОЙ ВЫРАБОТКИ ТЕПЛА И ЭНЕРГИИ | 2002 |

|

RU2298666C2 |

| КОНТУР ХЛАДАГЕНТА И СПОСОБ УПРАВЛЕНИЯ В НЕМ МАСЛА | 2007 |

|

RU2434185C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНКАРБОНАТА | 2004 |

|

RU2298005C2 |

| ТЕПЛООБМЕННИК ДЛЯ ТЕРМОСТАТИРОВАНИЯ ПРОТОЧНОГО ИЗМЕРИТЕЛЬНОГО ПРИБОРА | 2005 |

|

RU2344378C2 |

| СИСТЕМА ПАССИВНОГО ОТВОДА ТЕПЛА ИЗ ВНУТРЕННЕГО ОБЪЕМА ЗАЩИТНОЙ ОБОЛОЧКИ | 2014 |

|

RU2595639C2 |

| ФЕРМЕНТАЦИОННАЯ УСТАНОВКА ДЛЯ МЕТАНАССИМИЛИРУЮЩИХ МИКРООРГАНИЗМОВ | 2015 |

|

RU2580646C1 |

| СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2002 |

|

RU2237600C2 |

Изобретение относится к способу измерения совокупности технологических параметров химического процесса, осуществляемого в химическом реакторе. Способ определения, по меньшей мере, одного технологического параметра химического процесса, осуществляемого в реакторе 2, включает пропускание образца технологической среды указанного химического процесса в боковой контур (20, 22, 24, 26, 34, 40, 42, 36) и изоляцию указанного образца от остающейся технологической среды в указанном реакторе; циркуляцию указанного образца в указанном боковом контуре и его температурной обработку там до требуемой температуры; выполнение измерения, по меньшей мере, одного технологического параметра указанного образца, выбранного из вязкости, рН, проводимости, мутности, и/или выполнение спектрометрических измерений с предоставлением спектрометрических данных при требуемой температуре; управление химическим процессом на основе определенного, по меньшей мере, одного технологического параметра. Способ реализован в системе, включающей выход 18 и вход 28; боковой контур (20, 22, 24, 26, 34, 40, 42, 36), связанный с реактором 2 через выход 18 и вход 28, дающие возможность прохождения образца технологической среды от указанного реактора 2 к указанному боковому контуру и обратно в указанный реактор; устройство 30 для циркуляции указанного образца; клапаны V1, V2, V4, V5 для изоляции указанного образца в указанном боковом контуре от остающейся технологической среды в указанном реакторе 2; устройство для температурной обработки 46, 50, 52, V7 указанного образца в указанном боковом контуре до требуемой температуры и устройство для измерения 38, по меньшей мере, одного технологического параметра, выбранного из вязкости, рН, проводимости, мутности; и/или средства для измерения спектрометрических данных при требуемой температуре в указанном боковом контуре и средство для управления химическим процессом на основе измеренных технологических параметров. Изобретение позволяет осуществлять большое количество измерений различных технологических параметров, точные измерения при температурах, отличных от температуры реактора, быстрое переключение между измерениями, проводимыми в режимах ин-лайн и он-лайн, а также обеспечивает защиту от засорения оборудования, входящего в систему. 3 н. и 15 з.п. ф-лы, 3 ил.

1. Способ определения, по меньшей мере, одного технологического параметра химического процесса, осуществляемого в реакторе (2), включающий в себя

(a) пропускание образца технологической среды указанного химического процесса в боковой контур (20, 22, 24, 26, 34, 40, 42, 36) и изоляцию указанного образца от остающейся технологической среды в указанном реакторе;

(b) циркуляцию указанного образца в указанном боковом контуре и его температурную обработку там до требуемой температуры;

(c) выполнение измерения, по меньшей мере, одного технологического параметра указанного образца, выбранного из вязкости, рН, проводимости, мутности, и/или выполнение спектрометрических измерений с предоставлением спектрометрических данных при требуемой температуре;

(d) управление химическим процессом на основе определенного, по меньшей мере, одного технологического параметра.

2. Способ по п.1, в котором температурную обработку получают с помощью функционирования теплообменника в указанном боковом контуре.

3. Способ по п.1 или 2, включающий в себя циркуляцию части указанного образца, изолированного от образца в подконтуре указанного бокового контура, при этом указанный остаток от образца удерживают в неподвижном состоянии, в связи с чем отсутствует температурная обработка в указанном подконтуре, и в связи с чем один или несколько параметров измеряют для образца в указанном подконтуре.

4. Способ согласно любому из пп.1 и 2, в котором объем образца составляет 1% объема технологической среды в реакторе.

5. Способ по п.1, в котором объем образца составляет 1% объема технологической среды в реакторе.

6. Способ по п.1 или 2, дополнительно включающий в себя

e) циркуляцию технологической среды в закрытом подконтуре указанного бокового контура без температурной обработки;

f) выборочное выполнение измерения при температуре реактора в указанном подконтуре.

7. Способ по п.3, дополнительно включающий в себя

e) циркуляцию технологической среды в закрытом подконтуре указанного бокового контура без температурной обработки;

f) выборочное выполнение измерения при температуре реактора в указанном подконтуре.

8. Способ по п.4, дополнительно включающий в себя

e) циркуляцию технологической среды в закрытом подконтуре указанного бокового контура без температурной обработки;

f) выборочное выполнение измерения при температуре реактора в указанном подконтуре.

9. Способ по п.5, дополнительно включающий в себя

e) циркуляцию технологической среды в закрытом подконтуре указанного бокового контура без температурной обработки;

f) выборочное выполнение измерения при температуре реактора в указанном подконтуре.

10. Система для измерения технологических параметров химического процесса, осуществляемого в реакторе (2), включающая в себя выход (18) и вход (28); боковой контур (20, 22, 24, 26, 34, 40, 42, 36), связанный с указанным реактором (2) через выход (18) и вход (28), дающие возможность прохождения образца технологической среды от указанного реактора (2) к указанному боковому контуру и обратно в указанный реактор; устройство (30) для циркуляции указанного образца; клапаны (V1, V2, V4, V5) для изоляции указанного образца в указанном боковом контуре от остающейся технологической среды в указанном реакторе (2); устройство для температурной обработки (46, 50, 52, V7) указанного образца в указанном боковом контуре до требуемой температуры; и устройство для измерения (38), по меньшей мере, одного технологического параметра, выбранного из вязкости, рН, проводимости, мутности; и/или средства для измерения спектрометрических данных при требуемой температуре в указанном боковом контуре и средство для управления химическим процессом на основе измеренных технологических параметров.

11. Система по п.10, в которой измерительный бокс (38) установлен в указанном боковом контуре, при этом в таком боксе установлен, по меньшей мере, один датчик для выполнения требуемых измерений.

12. Система по п.10, в которой указанный боковой контур включает в себя подконтур (22, 24, 32, 36), не содержащий устройства для температурной обработки, указанный подконтур является функционирующим в изолированном состоянии от бокового контура.

13. Система по п.12, в которой указанный измерительный бокс (38) устанавливают так, что он способен к выполнению работы, когда система функционирует с указанным подконтуром.

14. Система по п.10, дополнительно включающая в себя ситовое устройство (44), выполненное в указанном боковом контуре вверх по течению средств температурной обработки (46), указанное сито, включающее в себя кожух (54); указанный кожух (54), имеющий вход (56) и выход (58) и установленный на участке трубопровода (34); сетчатую структуру (62), включающую в себя сетку (66) и каркас, поддерживающий указанную сетку, установленную внутри кожуха (54).

15. Система по п.12, дополнительно включающая в себя ситовое устройство (44), выполненное в указанном боковом контуре вверх по течению средств температурной обработки (46), указанное сито, включающее в себя кожух (54); указанный кожух (54), имеющий вход (56 и выход (58) и установленный на участке трубопровода (34); сетчатую структуру (62), включающую в себя сетку (66) и каркас, поддерживающий указанную сетку, установленную внутри кожуха (54).

16. Система по п.13, дополнительно включающая в себя ситовое устройство (44), выполненное в указанном боковом контуре вверх по течению средств температурной обработки (46), указанное сито, включающее в себя кожух (54); указанный кожух (54), имеющий вход (56) и выход (58) и установленный на участке трубопровода (34); сетчатую структуру (62), включающую в себя сетку (66) и каркас, поддерживающий указанную сетку, установленную внутри кожуха (54).

17. Система по п.16, в которой кожух (54) снабжен выступами (70, 72) на соответствующих вертикальных стенках (74, 76) в кожухе (54), указанные ориентирующие выступы (70, 72) простираются от низа бокса со стороны конца выхода по диагонали вверх к верхней части у конца входа бокса, указанная пара выступов образует соответствующее направляющее устройство, в которое узел из сетки и каркасной структуры вставляют через отверстие (78) на конце выхода кожуха (54).

18. Применение системы согласно любому из пп.10-17 для управляемого получения смол.

| US 4735779 A, 05.04.1988 | |||

| US 6635224 В1, 21.10.2003 | |||

| БОЕПРИПАС С РАСКРЫВАЮЩИМСЯ СТАБИЛИЗАТОРОМ | 2000 |

|

RU2170909C1 |

| US 5944991 А, 31.08.1999 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОГРЕШНОСТИ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ | 1999 |

|

RU2160433C2 |

Авторы

Даты

2009-11-20—Публикация

2005-09-15—Подача