Настоящее изобретение относится к производству декоративных элементов, в частности блестящей маркировки, которая может быть нанесена на различные изделия, такие как кузов автомобилей и мотоциклов, бытовые приборы, лодки и тому подобное. Типичными примерами такой маркировки являются значки, обозначающие модель, которые наносят на заднюю сторону автомобиля.

При известном способе блестящую маркировку такого типа производят в ходе процесса, который имеет два отдельных этапа. На первом этапе способом литьевого формования пластмассы, например ABS (акрилонитрол-бутадиен-стирола), производят сердечник, имеющий нужный профиль. На втором этапе этот сердечник погружают в хромовую электролитическую ванну, так что он покрывается блестящим слоем покрытия, придающим ему блестящий, отражательный внешний вид.

Однако этот известный способ имеет ряд недостатков. Это связано с тем, что выполнение этапов литьевого формования и хромирования требует квалификаций явно отличающегося вида, что редко бывает в мелком бизнесе. Поэтому эти этапы обычно осуществляются в разных местах, что ведет к осложнениям в отношении материально-технического снабжения и организации производства. Этап хромирования требует также использования химикатов, представляющих собой опасность для здоровья, и обращение с этими продуктами требует поэтому соблюдения обременительных требований по безопасности труда, а их удаление с соблюдением требований по охране окружающей среды является затруднительным при всех обстоятельствах. С другой стороны, этап литьевого формования требует наличия пресс-форм, которые могут выдерживать высокое давление, которого требует технологический процесс этого типа. Поэтому такие пресс-формы являются очень дорогостоящими, делая их приготовление экономически оправданным только в случае массового производства.

Одной из целей настоящего изобретения является, таким образом, преодоление упомянутых недостатков известных технических решений.

Согласно настоящему изобретению этой цели достигают с помощью способа, имеющего особенности, заявленные в п.1. Предпочтительные особенности способа представлены в пунктах, зависимых от п.1.

Способ согласно изобретению имеет ряд этапов, которые могут быть легко выполнены последовательным образом на одной установке, без применения способов литьевого формования и хромирования. Поэтому он легко применяется, в равной степени подходит для выпуска небольших и крупных партий изделий, не дорог и практически не оказывает отрицательного воздействия на окружающую среду.

Еще одной целью настоящего изобретения является декоративный элемент, который может быть получен с использованием упомянутого способа.

Этот декоративный элемент обладает важным преимуществом, будучи в высокой степени гибким. Поэтому он может в процессе использования применен к искривленным поверхностям без придания ему соответствующей определенной кривизны в процессе производства. В отличие от этого декоративные элементы согласно известным техническим решениям являются довольно жесткими и должны уже иметь соответствующий криволинейный профиль перед тем, как быть приложенными к искривленным поверхностям.

Другие преимущества и особенности изобретения станут ясными из следующего подробного описания, приведенного в качестве примера и без ограничительных целей, со ссылкой на сопроводительные чертежи, на которых:

фиг.1-12 - схематические иллюстрации последовательных этапов способа производства декоративных элементов согласно изобретению.

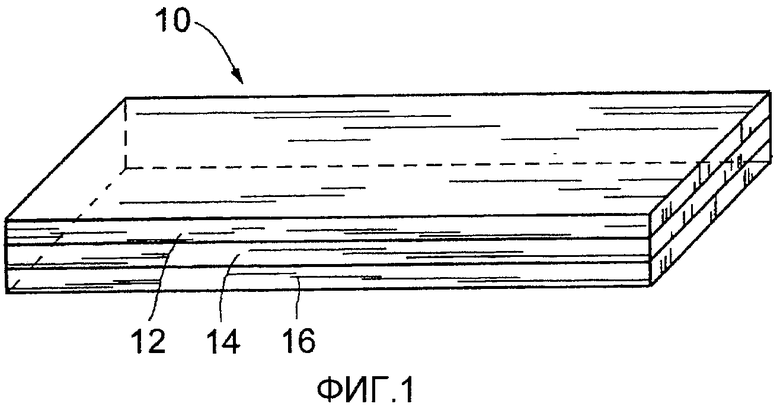

При способе производства декоративных элементов, в частности маркировки, исходным материалом (фиг.1) является многослойная пленка 10, которая содержит первый прозрачный защитный слой 12, второй декоративный слой 14, содержащий один или больше пигментов, и третий опорный слой 16 из термоформируемой пластмассы.

Первый прозрачный защитный слой 12 может состоять, например, из полиэфира, поливинилиденфторида или поли(мет)акрилата. Второй слой 14 содержит, например, металлические пигменты, в то время как третий слой 16 может содержать материал типа ABS или полиуретана. Металлические пигменты, предпочтительно алюминиевого и/или магниевого типа, во втором слое 14 придают пленке 10 блестящий отражательный внешний вид, глянцевый внешний вид или любой другой известный тип металлизированного внешнего вида. Однако возможно также использование неметаллических пигментов, придающих пленке окрашенный или узорчатый внешний вид, например, путем воспроизведения эффекта углеродного волокна. Общая толщина пленки 10 обычно может находиться в диапазоне от 200 до 500 мкм.

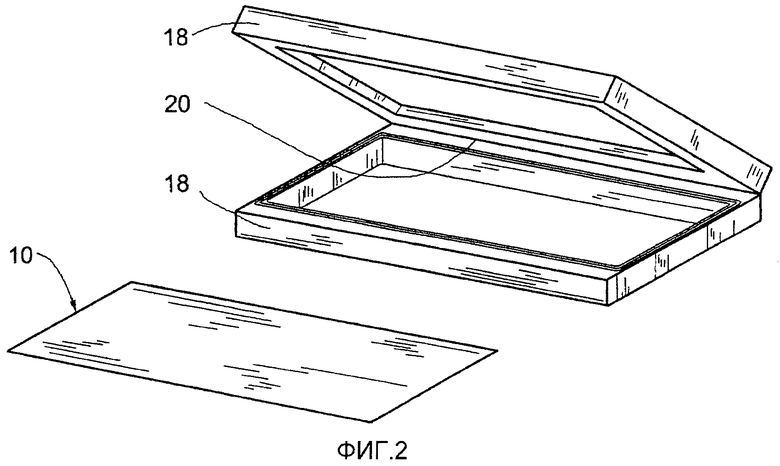

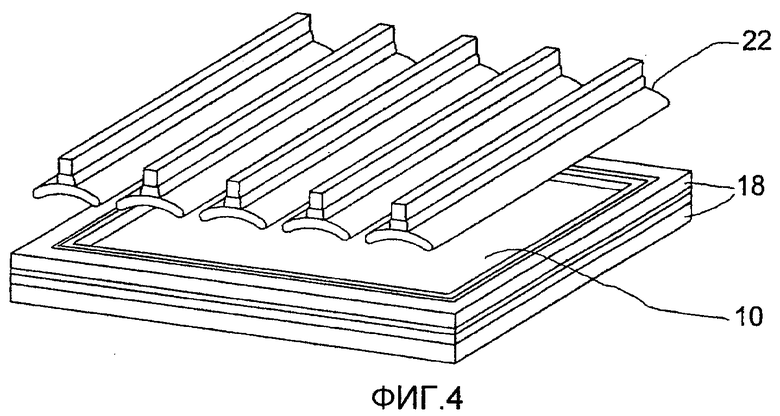

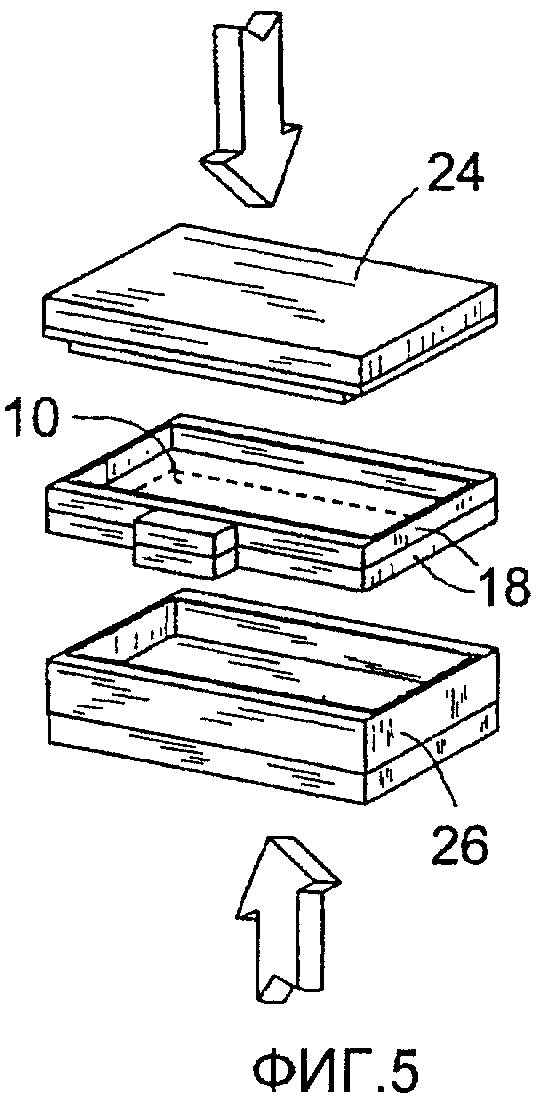

Прямоугольный отрезок многослойной пленки 10, описанной выше, вставляют (фиг.2) в держатель, образуемый двумя, по существу, прямоугольными рамами 18, шарнирно соединенными по длинной стороне 20 с образованием изделия в форме книги. Затем две рамы 18 сводят друг с другом (фиг.3), закрепляя таким образом обрезок пленки 10 по его периметру. После этого пленку нагревают (фиг.4) до температуры предпочтительно в диапазоне от 150 до 200°С, подвергнув ее облучению лампой 22, после чего (фиг.5) зажимают между штампом 24 и формой 26, имеющими соответственно выступы и выемки нужной формы, так что происходит ее термическая формовка. Термическая формовка создает множество выемок 28 на отрезке пленки 10 (фиг.6), форма которых соответствует форме производимой маркировки. На фиг.6 выемки 28 показаны как имеющие форму букв, образующих слово «DEMAK». Очевидно, что форма выемок может быть одинаковой и/или может отличаться от формы букв алфавита при наличии практически любого числа выемок или только одной выемки, что позволяет производить отдельную большую крупную маркировку.

На следующем этапе процесса (фиг.7) в выемки 28 заливают отверждаемую смолу - обычно типа полиуретана, так что она заполняет их и пристает к третьему слою 16. Термоформируемая пленка 10 (фиг.8) является прочной и, по существу, самонесущей и поэтому не требует специальных поддерживающих устройств на этапе заливки, когда она служит поддоном для смолы, или после этого.

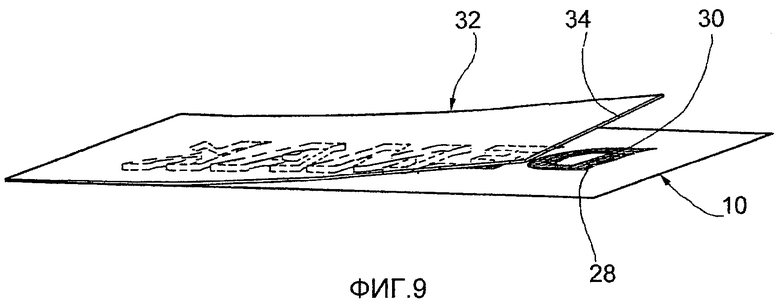

Покрывающий лист 32 накладывают затем (фиг.9) на третий слой 16 пленки 10 так, чтобы закрыть смолу 30 в различных выемках 28 (см. фиг.10, на которой формованный отрезок пленки 10 показан в перевернутом положении относительно предшествующих фигур). Предпочтительно покрывающий лист 32 с двух сторон покрыт адгезивом и имеет защитную прокладку 34 на стороне, обращенной в сторону, противоположную пленке 10, причем эта прокладка снимается в момент наложения декоративного элемента.

Смола, заключенная в выемках 28, подвергается затем процессу отверждения, который может быть ускорен путем нагревания в обжиговой печи. Этот нагрев в обжиговой печи может осуществляться, в случае необходимости, даже перед наложением покрывающего листа 32 на третий слой 16 пленки 10.

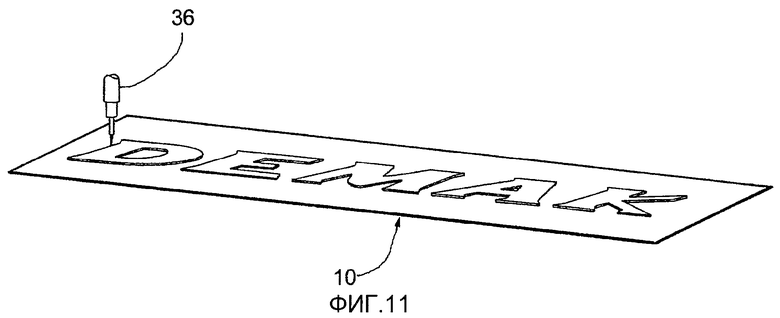

В заключение (фиг.11) режущее устройство типа прошивной машины или лазерной установки 36 используют для обрезания пленки 10 вокруг различных выемок 28, заполненных смолой 30 и запечатанных листом 32, получая таким образом (фиг.12) маркировку 38 нужной формы. Эти маркировки имеют слоистую структуру, содержащую слой пленки 10, слой залитой смолы 30 и слой покрывающего листа 32, наложенные друг на друга. В свою очередь, слой пленки 10 содержит первый прозрачный защитный слой 12, второй декоративный слой 14, содержащий по меньшей мере один пигмент, и третий поддерживающий слой 16 из пластмассы, к которой пристает залитая смола.

Очевидно, что при сохранении принципа изобретения детали конструкции и варианты реализации могут варьироваться в широких пределах относительно того, что было описано исключительно в качестве примера, без отступления от заявленного объема. В частности, способ согласно изобретению может теоретически использоваться для получения любого количества декоративных элементов любой формы.

Изобретение относится к производству декоративных элементов и касается способа производства декоративных элементов, в частности маркировки. Способ включает этапы: термической формовки многослойной пленки, содержащей первый прозрачный защитный слой, второй декоративный слой, содержащий пигмент, и третий поддерживающий слой из термически формируемой пластмассы таким образом, чтобы формировать выемки в пленке; заливки в выемки отверждаемой смолы, которая пристает к третьему слою пленки; наложения покрывающего листа на третий слой пленки таким образом, чтобы закрыть залитую смолу, которая проходит процесс отверждения, и обрезания пленки вокруг выемок, получая таким образом слоистый декоративный элемент, содержащий отрезок указанной пленки, слой смолы и отрезок указанного листа. Изобретение обеспечивает получение блестящей маркировки без применения способов литьевого формования и хромирования. 2 н. и 12 з.п. ф-лы, 12 ил.

1. Способ производства одного или более декоративных элементов, в частности маркировки (38), включающий этапы:

термической формовки многослойной пленки (10), содержащей первый прозрачный защитный слой (12), второй декоративный слой (14), содержащий по меньшей мере один пигмент, и третий поддерживающий слой (16) из термически формируемой пластмассы, так, чтобы сформировать по меньшей мере одну выемку (28) в указанной пленке (10),

заливки в указанную по меньшей мере одну выемку (28) отверждаемой смолы (30), которая пристает к третьему слою (16) пленки (10),

наложения покрывающего листа (32) на третий слой (16) пленки (10) таким образом, чтобы закрыть залитую смолу (30), которая подвергается процессу отверждения, и

обрезания пленки (10) вокруг указанной по меньшей мере одной выемки (28), получая, таким образом, слоистый декоративный элемент, содержащий отрезок указанной пленки (10), слой смолы (30) и отрезок указанного листа (32).

2. Способ по п.1, в котором указанный первый прозрачный защитный слой (12) многослойной пленки (10) состоит из пластмассы, выбранной из группы, состоящей из полиэфиров, поливинилиденфторидов или поли(мет)акрилатов.

3. Способ по п.1, в котором указанный второй слой (14) многослойной пленки (10) содержит металлические пигменты предпочтительно алюминиевого и/или магниевого типа, придающие пленке (10) блестящий отражательный или глянцевый внешний вид.

4. Способ по п.1, в котором указанный третий слой (16) многослойной пленки (10) состоит из материала, выбранного из группы, состоящей из ABS и полиуретана.

5. Способ по любому из пп.1-4, в котором указанная многослойная пленка (10) имеет толщину в диапазоне от 200 до 500 мкм.

6. Способ по любому из пп.1-4, в котором указанную многослойную пленку (10) подвергают термической формовке при температуре от 150 до 200°С.

7. Способ по любому из пп.1-4, в котором в указанной пленке (10) на этапе термической формовки формируют множество выемок (28).

8. Способ по любому из пп.1-4, в котором в указанной пленке (10) на этапе термической формовки формируют одну выемку (28).

9. Способ по любому из пп.1-4, в котором подвергнутая термической формовке пленка служит самонесущим поддоном, в который затем заливают отверждаемую смолу.

10. Способ по п.1, в котором указанная отверждаемая смола (30) относится к типу полиуретана и подвергается этапу нагрева с целью ускорения отверждения.

11. Способ по п.1, в котором указанный этап нагрева имеет место до и/или после этапа наложения покрывающего листа (32).

12. Способ по п.1, в котором покрывающий лист (32) покрыт адгезивом с двух сторон и имеет защитную прокладку (34) на стороне, обращенной в сторону, противоположную пленке, причем эту прокладку снимают в момент наложения декоративного элемента.

13. Способ по п.1, в котором этап резания осуществляют с помощью прошивной машины или лазерной установки (36).

14. Слоистый декоративный элемент, в частности маркировка (38), который может быть произведен способом согласно любому из предшествующих пунктов, причем указанный декоративный элемент содержит слой пленки (10), слой залитой смолы (30) и слой покрывающего листа (32), наложенные друг на друга, причем указанный слой пленки (10), в свою очередь, содержит по меньшей мере первый прозрачный защитный слой (32), второй декоративный слой (12), содержащий по меньшей мере один пигмент, и третий поддерживающий слой (16) из пластмассы.

| Способ управления разливкой металла в электромагнитном поле | 1986 |

|

SU1342589A1 |

| US 3654062 А, 04.04.1972 | |||

| US 6701652 B1, 09.03.2004 | |||

| СВЕТОВОЗВРАЩАЮЩИЙ МАТЕРИАЛ С ИЗОБРАЖЕНИЕМ ЗНАКА | 1996 |

|

RU2101779C1 |

| RU 2052301 C1, 20.01.1996. | |||

Авторы

Даты

2009-11-20—Публикация

2005-11-23—Подача