(5k) УСТРОЙСТВО для ПОЛУЧЕНИЯ волокон

из ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Плавильный сосуд для получения волокна из термопластичного материала | 1981 |

|

SU975612A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОВОЛОКНА | 1991 |

|

RU2013387C1 |

| СТЕКЛОПЛАВИЛЬНОЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНА | 2000 |

|

RU2171235C1 |

| Стеклоплавильный сосуд для выработки стеклянного волокна | 1983 |

|

SU1131838A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛЯННЫХ ВОЛОКОН ОДНОСТАДИЙНЫМ МЕТОДОМ | 1992 |

|

RU2031866C1 |

| Стеклоплавильный сосуд для получения стеклянного волокна | 1988 |

|

SU1622299A1 |

| Стеклоплавильный сосуд | 1975 |

|

SU544620A1 |

| МНОГОФИЛЬЕРНЫЙ ЩЕЛЕВОЙ ПИТАТЕЛЬ ДЛЯ ФОРМОВАНИЯ ВОЛОКНА ИЗ РАСПЛАВА ГОРНЫХ ПОРОД | 2016 |

|

RU2618256C1 |

| Устройство для получения волокна из термопластичного материала | 1981 |

|

SU1004280A1 |

| Стеклоплавильный сосуд для получения волокна | 1983 |

|

SU1110760A2 |

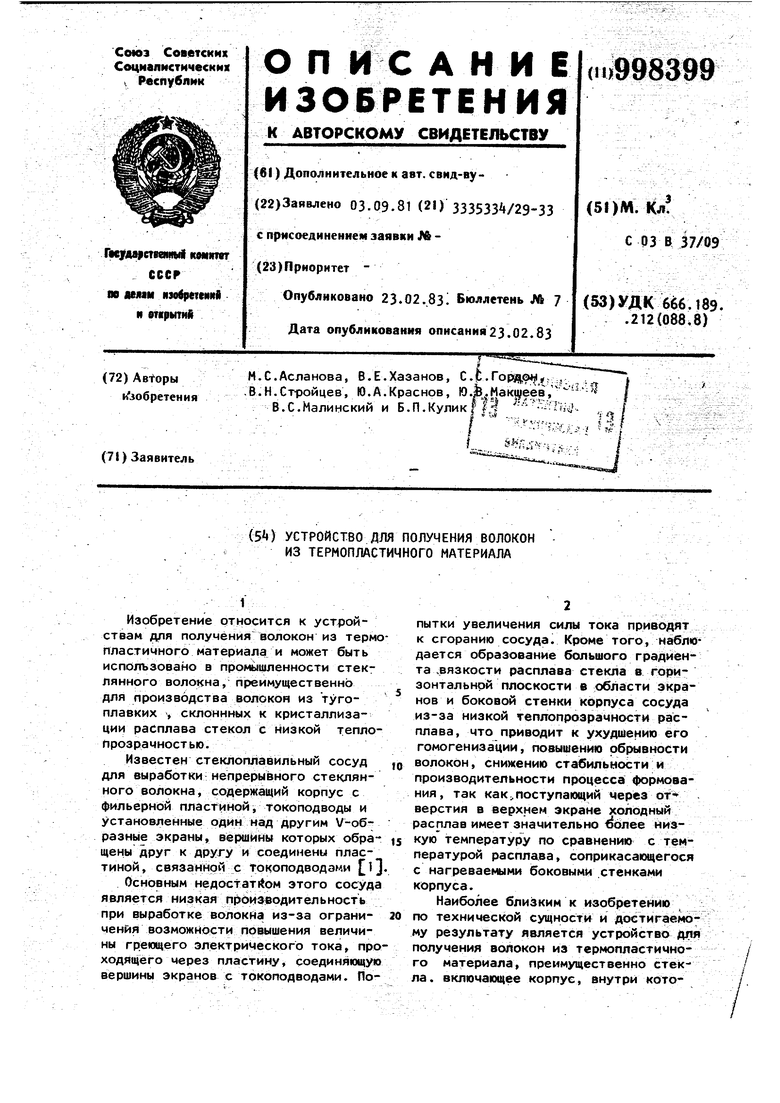

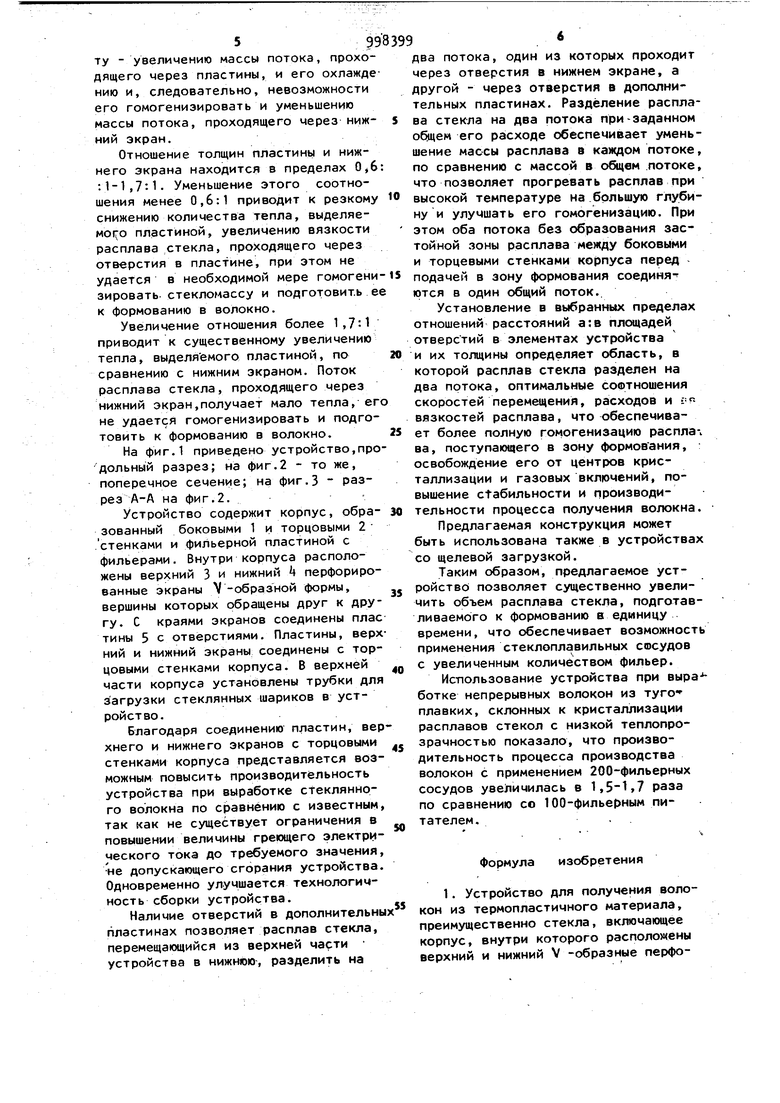

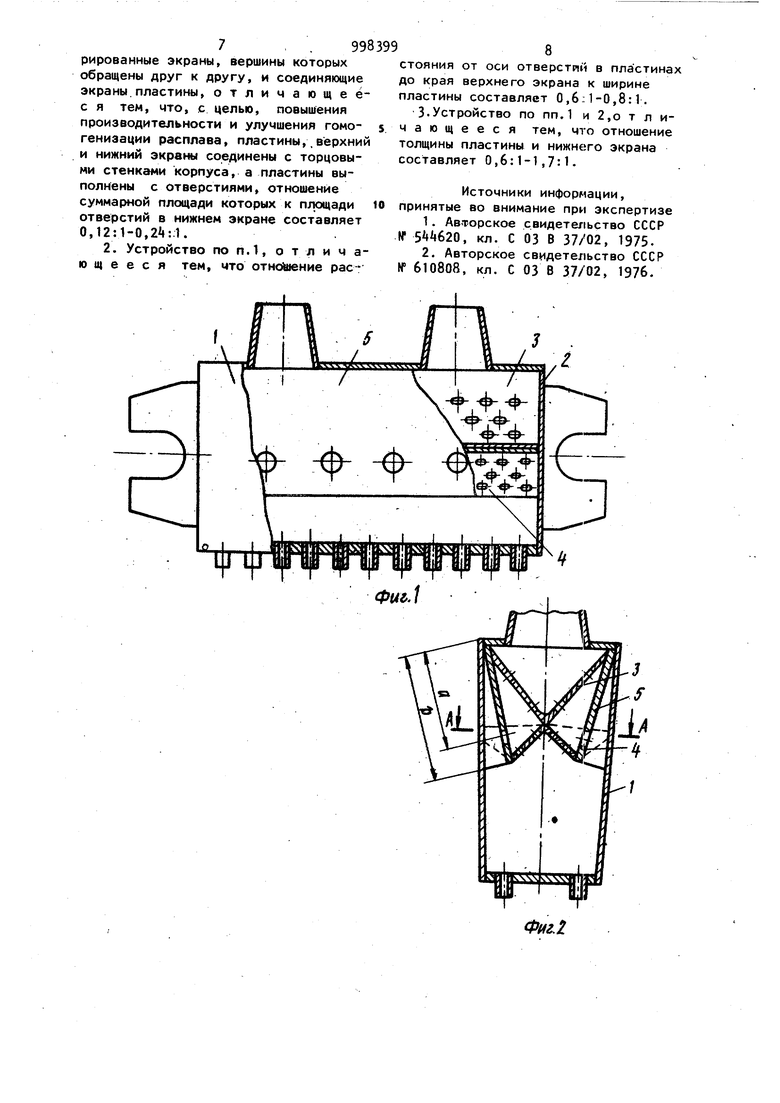

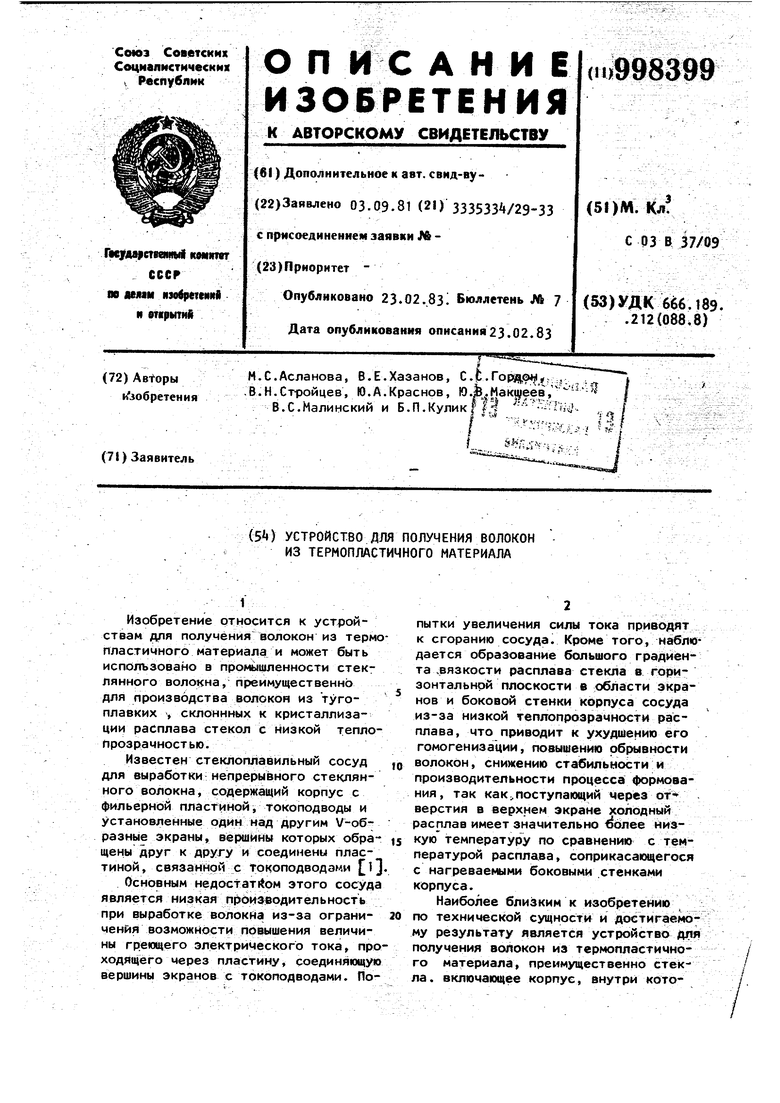

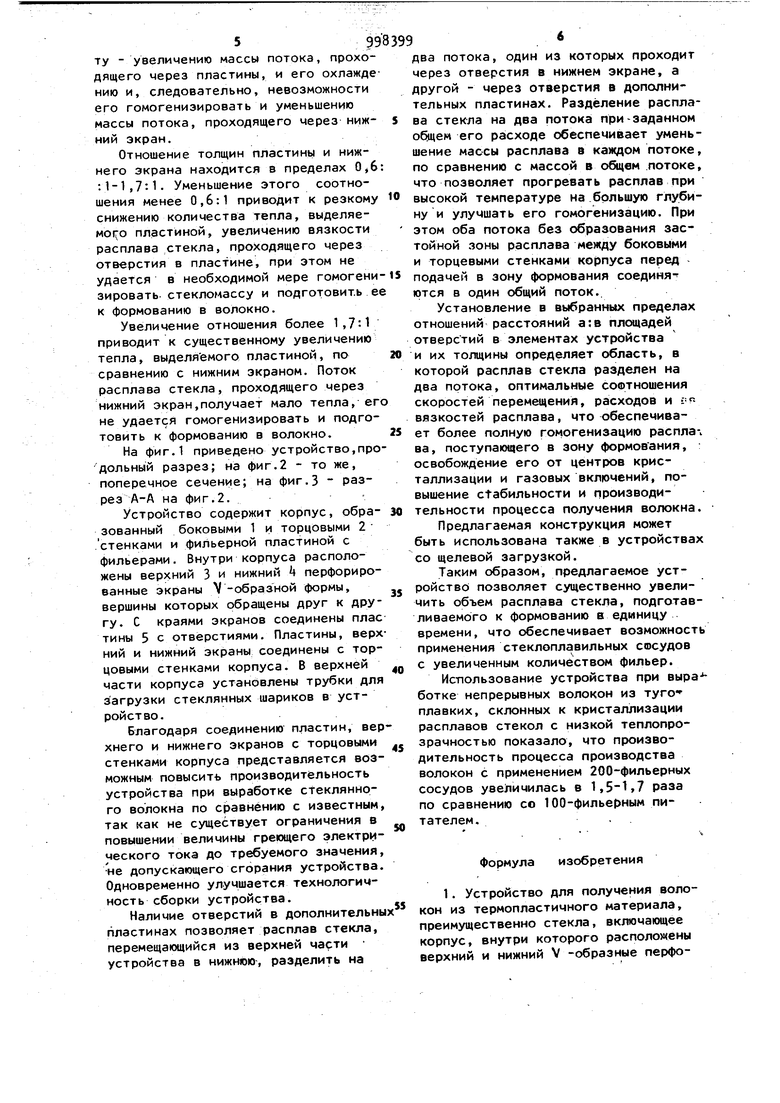

- - . Изобретение относится к устройствам для получения волокон из термо пластичного материала и может быть использовано в промышленности стеклянного волокна, преимущественно для производства волокон из тугоплавких , склоннных к кристаллизации расплава стекол с низкой теплопрозрачностью. Известен стеклоплавильный сосуд для выработки: непрерывного стеклянного волокна, содержащий корпус с фильерной пластиной, токоподводы и установленные один над другим V-образные экраны, вершины которых обращены друг к другу и соединены пластиной, связанной с токоподводами J Основным недостатком этого сосуда является низкая произ водит ель ноет ь при выработке волокйа из-за ограниченйя возможности повышения величины греющего электрического тока, про ходящего через пластину, соединяющую вершины экранов с токоподводами. Попытки увеличения силы тока приводят к сгоранию сосуда. Кроме того, наблюдается образование большого градиента .вязкости расплава стекла а горизонтальной плоскости в области экранов и боковой стенки корпуса сосуда из-за низкой теплопрозрачности расплава, что приводит к ухудшению его гомогенизации, повышению рбрывности волокон, снижению стабильности и производительности процесса формования , так как,поступающий через of верстия в верхнем экране холодный расплав имеет значительно бблее низкую температуру по сравнению с температурой расплава, соприкасающегося с нагреваемыми боковыми .стенками корпуса. Наиболее близким к изобретению по технической сущности и достигаемо му результату является устройство д/1я получения BCkiiOKOH из термопластичного материала, преимущественно стекла, включающее корпус, внутри которого расположены верхний и нижний У-образные перфорированные экраны, вершины которых обращены друг к другу, и соединяющие экраны пластины Г. Однако известная конструкция не обеспечивает гомогенизацию райплава и стабильный процесс выработки волокон, особенно из тугоплавких, склонных к кристаллизации расплавов с/екол с низкой теплопрозрачностью. Расплав стекла при перемещении из верхней зоны устройства в нижнюю не становится однородным, не освобождается от центров кристаллизации и газовых включеНИИ и характеризуется большим градие том температур в горизонтальной плос кости, так как,он движется широким сплошным потоком при наличии застойн зоны расплава между дополнительными пластинами и боковыми стенками сосуда. Таким образом, расплав стекла оказывается неподготовленным к формованию, что приводит к повышению обрывности волокон при выработке, нестабильности процесса формования и уменьшению его производительности. Целью изобретения является повышение производительности и улучшение гомогенизации расплава. Поставленная цель достигается тем что в устройстве для получения волокон из термопластичного материала, преимущественно стекла, включающем корпус, внутри которого расположены верхний и нижний У-образные перфорированные экраны, вершины которых обращены друг к другу, и соединяющие экраны пластины, пластины, верхний и нижниГГЭкраны соединены с торцевыми стенками корпуса, а пластины выполне ны с отверстиями, отношение суммарно площади которых к площади отверстий в нижнем экране составляет 0,12:10,. Отношение расстояния от оси отверстий в пластинах до края верхнего экрана к ширине пластины составляет 0,6:1-0,8:1. Отношение толщин пластины и нижне го экрана составляет 0,6:1-1,7-1Наличие отверстий в пластинах позволяет расплав стекла, перемещающийся из верхней части устройства в нижнюю, разделить на два потока. один из которых проходит через отвер стия в нижнем экране, а другой - через отверстия в пластинах. Разделение расплаве стекла на два потока 99 4 при заданном расходе обеспечивает уменьшение массы расплава в каждом потоке по сравнению с массой в общем потоке, что позволяет прогревать расплав при высокой температуре на большую глубину и улучшать его гомо генизацию. При этом оба потока без образования застойной зоны расплава между боковыми торцевыми стенками корпуса перед подачей в зону формования соединяются в один общий поток. Уменьшение величины отношения суммарной площади отверстий в дополнительных пластинах к площади отверстий в нижнем экране менее 0,12:1 приводит к резкому возрастанию массы потока расплава стекла, проходящего через отверстия в нижнем экране, при этом не удается в достаточной мере прогреть и гомогенизировать стекломассу, т.е. подготовить ее к формованию. При увеличении отношениясуммарной площади отверстий в пластинах к площади отверстий в нижнем экране более 0, существенно увеличивается масса расплава стекла в потоке, проходящем через отверстия в пластинах, при .этом наблюдается снижение теплосодержания этого потока, который омывает боковые стенки корпуса и, cлe pвaтeльнo, процесс гомогенизации стекломассы не протекает, так как тепловая мощность, выделяемая боковыми стенками корпуса, недостаточна и обеспечивает подготовку расплава стекла только в предлагаемых пределах соотношения площадей отверстий. Отношение расстояния а от оси отверстий в пластинах до края верхнего экрана к ширине в пластины находится в предалах 0,6:1 - 0,8:1. Уменьшение этого соотношения менее 0,6:1 приводит к перемещению центров отверстий в пластинах в те их части, которые соединены с верхним экраном, при этом масса расплава стекла в потоке, проходящем через пластины, будет существенно уменьшаться из-за уменьшения объема стекла, который может разместиться между пластинами и боковыми стенками корпуса. Это приведет к перегреву потока расплс1ва стекла, проходящего через пластины, и охлаждению потока, проходящего через ниж t ний экран, вследствие воз1растания его массы. Увеличение соотношения более 0,8:1 приводит к обратному результату - увеличению массы потока, проходящего через пластины, и его охлажде нию и, следовательно, невозможности его гомогенизировать и уменьшению массы потока, проходящего через нижний экран. Отношение толщин пластинь и нижнего экрана находится в пределах 0,6 : 1 -1,7:1. Уменьшение этого соотношения менее 0,6:1 приводит к резкому снижению количества тепла, выделяемо|-о пластиной, увеличению вязкости расплава стекла, проходящего через отверстия в пластине, при этом не удается в необходимой мере гомогени зировать стекломассу и подготовить е к формованию в волокно. Увеличение отношения более 1,7:1 приводит к существенному увеличению тепла, выделяемого пластиной, по сравнению с нижним экраном. Поток расплава стекла, проходящего через нижний экран,получает мало тепла, ег не удается гомогенизировать и подготовить к формованию в волокно. На фиг.1 приведено устройство,про дольный разрез; на фиг.2 - то же, поперечное сечение; на фиг.З - разрез А-А на фиг.2. Устройство содержит корпус, образованный боковыми 1 и торцовыми 2 .стенками и фильерной пластиной с фильерами. Внутри корпуса расположены верхний 3 и нижний Ц перфорированные экраны -образной формы, вершины которых обращены друг к другу. С краями экранов соединены плас тины 5 с отверстиями. Пластины, верх ний и нижний экраны соединены с торцовыми стенками корпуса. В верхней части корпуса установлены трубки для загрузки стеклянных шариков в устройство. Благодаря соединению пластин, вер хнеГО и нижнего экранов с торцовыми стенками корпуса представляется возможным повысит производительность устройства при выработке стеклянного волокна по сравнению с известным, так как не существует ограничения в повышении величины греющего электрического тока до требуемого значения, не допускающего сгорания устройства. Одновременно улучшается технологичность сборки устройства. Наличие отверстий в дополнительны пластинах позволяет расплав стекла, перемещанэщийся из верхней устройства в нижнюю, разделить на два потока, один из которых проходит через отверстия в нижнем экране, а другой - через отверстия в дополнительных пластинах. Разделение расплава стекла на два потока при-заданном общем его расходе обеспечивает уменьшение массы расплава в каждом потоке, по сравнению с массой в общем потоке, что позволяет прогревать расплав при высокой температуре на брльшую глубину и улучшать его гомогенизацию. При этом оба потока без образования застойной зоны расплава между боковыми и торцевыми стенками корпуса перед подачей в зону формования соединяются в один общий поток.. Установление в выбранных пределах отношений расстояний а;в площадей отверстий в элементах устройства и их толщины определяет область, в которой расплав стекла разделен на два потока, оптимальные соотношения скоростей перемещения, расходов и « вязкостей расплава, что обеспечивает более полную гомогенизацию распла ва, поступающего в зону формования, : освобождение его от центров кристаллизации и газовых включений, повышение ctaбильнocти и производительности процесса получения волокна. Предлагаемая конструкция может быть использована также в устройствах со щелевой загрузкой. Таким образом, предлагаемое устройство позволяет существенно увеличить объем расплава стекла, подготавливаемого к формованию в единицу времени, что обеспечивает возможность применения стеклоплавильных сосудов с увеличенным количеством фильер. Истюльзование устройства при выработке непрерывных волокон из туго плавких, склонных к кристаллизации расплавов стекол с низкой теплопрозрачностью показало, что производительность процесса производства волокон с применением 200-фильерных сосудов увеличилась в 1,,7 раза по сравнению со 100-филье()ным питателем. Формула изобретения 1. Устройство для полумения волокон из термопластичного материала, преимущественно стекла, включающее корпус, внутри которого расположены верхний и нижний V -образные перфо7 . . 998 рированные экраны, вершины которых обращены друг к другу, и соединяющие экраны.пластины, отличающеёс я тем, что, с целью, повышения производительности и улучшения гомогениэации расплава, пластины,.верхний и нижний экраны соединены с торцовыми стенками корпуса, а пластины выполнены с отверстиями, отно1иение суммарной площади которых к площади отверстий в нижнем экране составляет 0,12:1-0,.1. 2. Устройство по п.1, о т л и ч аю щ е е с я тем, что oTHcibieHHe расстояния от оси отверстий в пластинах до края верхнего экрана к ширине пластины составляет 0,6:1-0,8:1. 3.Устройство по ПП.1 и 2,О т л Ичающееся тем, что отношение толщины пластины и нижнего экрана составляет 0,6:1-1,7:1. Источники информации, принятые во внимание при экспертизе 1.АвТОрское свидетельство СССР tf , кл. С 03 В 37/02, 1975. 2.Авторское свидетельство СССР № 610808, кл. С 03 В 37/02, 1976.

f f-f

Фиг.З

Авторы

Даты

1983-02-23—Публикация

1981-09-03—Подача