Изобретение относится к текстильной промышленности и может быть реализовано на линиях несминаемой отделки красильно-отделочного производства.

Известна композиция для крашения пигментами, содержащая связующие на основе акрилатов. Окрашенное арамидное волокно можно получить путем добавки в прядильный раствор сополимеров смеси ароматического полиамида и полиакрилонитрила при формовании из раствора мокрым или сухомокрым способами (Патент РФ 2210649, МКП D06P 3/04, D06P 3/24, D06F 8/08, опубл. 20.08.2003). Содержание полиакрилонитрила составляет 1,5-20,0%, термообработка волокон в воздушной среде осуществляется при температуре = 140-350°С. При температуре = 280°С намечается тенденция к некоторому снижению прочности, разрывного удлинения и изгибоустойчивости нитей.

Известны композиции для предобработки, предшествующей крашению арамидных нитей (Способ крашения метапараарамидо-бензимидазольного волокна. Патент 2255160, МПК D06P 3/04, D06P 3/24, опубл. 27.06.2005). Волокно обрабатывают определенное время в смеси, содержащей растворитель (диметилацетамид (ДМАА), диметилформамид (ДМФА), диметилсульфоксид (ДМСО) или их смесь), низший спирт (этиловый, метиловый, глицерин, этиленгликоль или другой) и/или воду в различных соотношениях: смесь растворитель/вода - от 50/50 до 80/20; растворитель/низший спирт - от 10/90 до 80/20; смесь растворитель/низший спирт/воды - 10+X)/(70-X)/20, где X изменяется от 0 до 75. Затем волокно промывают (или не промывают) и окрашивают дисперсными или катионными красителями. Предлагаемые органические полярные азотсодержащие растворители на этапе предварительной обработки перед крашением способствуют получению окрасок высокой устойчивости на арамидных нитях, однако не отвечают требованиям по экологической безопасности, являясь токсичными веществами второго класса опасности, что затрудняет их использование в условиях текстильных отделочных предприятий.

Наиболее близким аналогом к предлагаемому техническому решению, принятым за прототип, является композиция для крашения и отделки термоогнестойкого арамидного материала, например ткани артикула «Надежда» на основе полиамидобензимидазольного (ПАБИ) волокна, приведенного в одном из примеров (пример №15) описания к А.с. СССР №1765269 А1 (Громов В.Ф., Федорова Н.С. Композиция для пигментного крашения целлюлозосодержащих материалов. - Опубл. 30.09.92. Бюл. №36. С.12), включающая органический пигмент (0,1-0,3 мас.%); латекс (2,5-5,0 мас.%) сополимера винилиденхлорида с бутадиеном в массовом соотношении мономеров 70:30 (ДВХБ - 70) или латекс сополимера винилиденхлорида с винилхлоридом 65:35 (ВХВД - 60) или 80:20 (ВХВД - 80) соответственно или их смесь при соотношении 1:1; полиэтиленовую эмульсию (2,0-2,5 мас.%); антимигратор на основе манутекса RS или смеси крахмала с сольвитозой в соотношении 1:1 (0,050-0,075 мас.%), поверхностно-активное вещество превоцелл WOF 100 (0,06-0,08) и воду (остальное). Предлагаемая композиция позволяют получить прочные окраски лишь при крашении в светлые тона, что соответствует содержанию красителя в пропиточной суспензии 0,1-0,3%, при повышении интенсивности окраски до уровня средних тонов и увеличении концентрации пигмента в суспензии выше 0,3% прочность окраски резко снижается. Кроме того, пропиточная суспензия не обладает устойчивостью, что в условиях производства является причиной налипания коагулюма на поверхность пропиточных валов и, как следствие, к неровноте крашения материала. Наносимая композиция содержит вещества (полиэтиленовая эмульсия, манутекс RS), применение которых приводит к снижению стойкости к термоокислительной деструкции (термоогнестойкости) волокна по сравнению с уровнем этих свойств у исходных материалов. Крашение предлагаемой композицией вызывает уменьшение показателей по разрывной нагрузке, характеризующих исходный необработанный материал. Присутствие в обрабатывающей композиции токсичных хлорсодержащих компонентов - латексов - ограничивает возможность их применения в условиях текстильных отделочных предприятий.

Техническим результатом заявляемого решения является устранение указанных недостатков, а именно повышение устойчивости к термическому окислению и разрывной нагрузки ароматического гетероциклического волокнистого материала при одновременном достижении равномерных и интенсивных окрасок широкой цветовой гаммы за счет применения экологически адаптированных соединений, пригодных для использования в условиях текстильных отделочных предприятий.

Поставленная задача достигается тем, что предлагаемая композиция для крашения ароматического гетероциклического волокнистого материала включает пигментный краситель, связующее и воду и отличается тем, что в качестве пигмента содержит TiO2, или 2[Na2O·Al2O3·3SiO2]·Na2S4, или CoO·7,9Al2O3·0,5ZnO·0,13P2O5, или CdS·(0,5-0,6)CdSe, или CdS·(0,2-0,3)ZnS, a в качестве связующего продукт сополиконденсации в равных долях акрилонитрила, бутилакрилага, метакриловой кислоты при следующем соотношении компонентов, мас.%:

Предлагаемые пигменты являются легкодоступными минеральными веществами и выпускаются предприятиями химической промышленности:

- диоксид титана TiO2 в тонкодисперсной форме широко применяют в текстильной печати;

- ультрамарин УКХ (далее УМ) - 2[Na2O·Al2O3·3SiO2]·Na2S4 соответствует ОСТ 6-10-404-77;

- кобальт синий средний (далее КС) - CoO·7,9Al2O3·0,5ZnO·0,13P2O5 соответствует ТУ 6-10-1320-77;

- кадмий красный темный (далее КК) - CdS·(0,5-0,6)CdSe соответствует СТП 6-10-100-100-80;

- кадмий желтый светлый (далее КЖ) - CdS·(0,2-0,3)ZnS соответствует СТП 6-10-100-100-80.

Связующее - продукт сополиконденсации в равных долях акрилонитрила, бутилакрилата, метакриловой кислоты под маркой «Латекс А7Ф» - выпускается в промышленных масштабах и представляет собой 50%-ю водную эмульсию.

Существенным отличием заявляемой композиции является введение связующего препарата, который в сочетании с высокотермостойким минеральным пигментом позволяют повысить эксплуатационные свойства окрашенного материала из ароматического гетероциклического волокна, а также исключить компоненты, представляющие опасность для здоровья персонала в зоне обслуживания красильного оборудования.

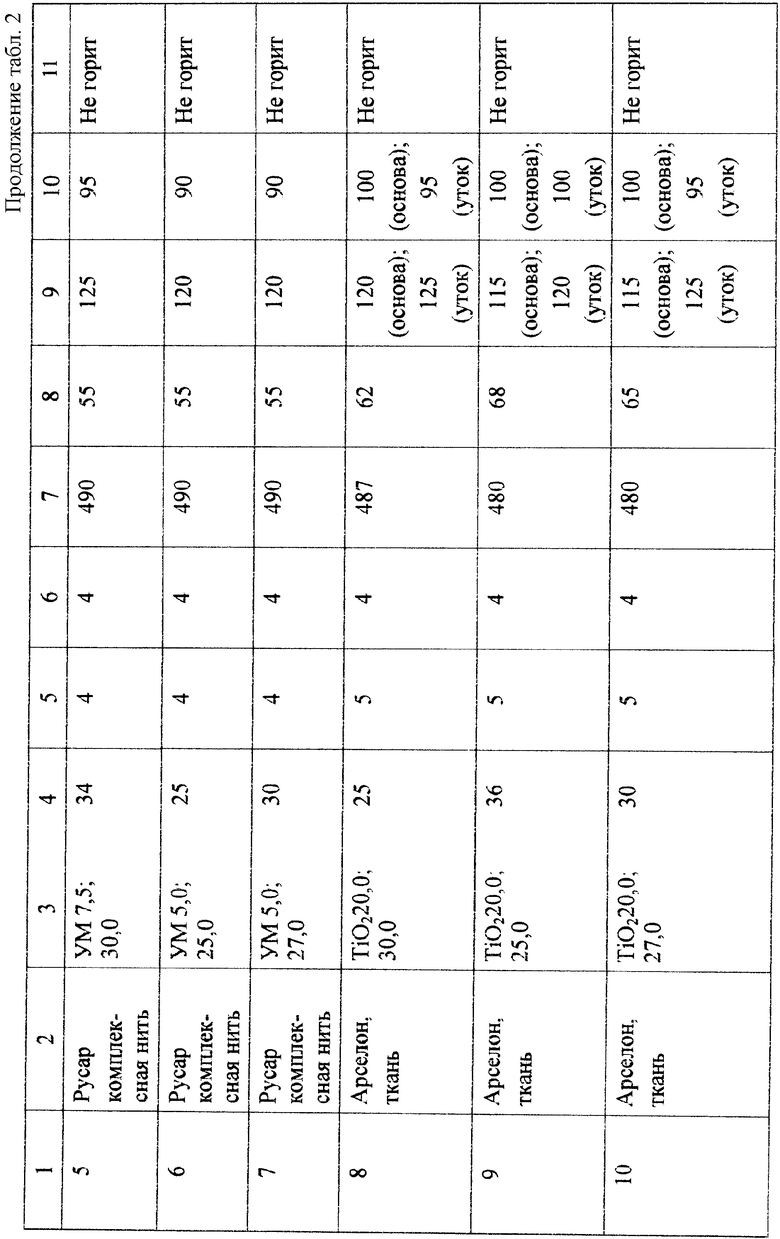

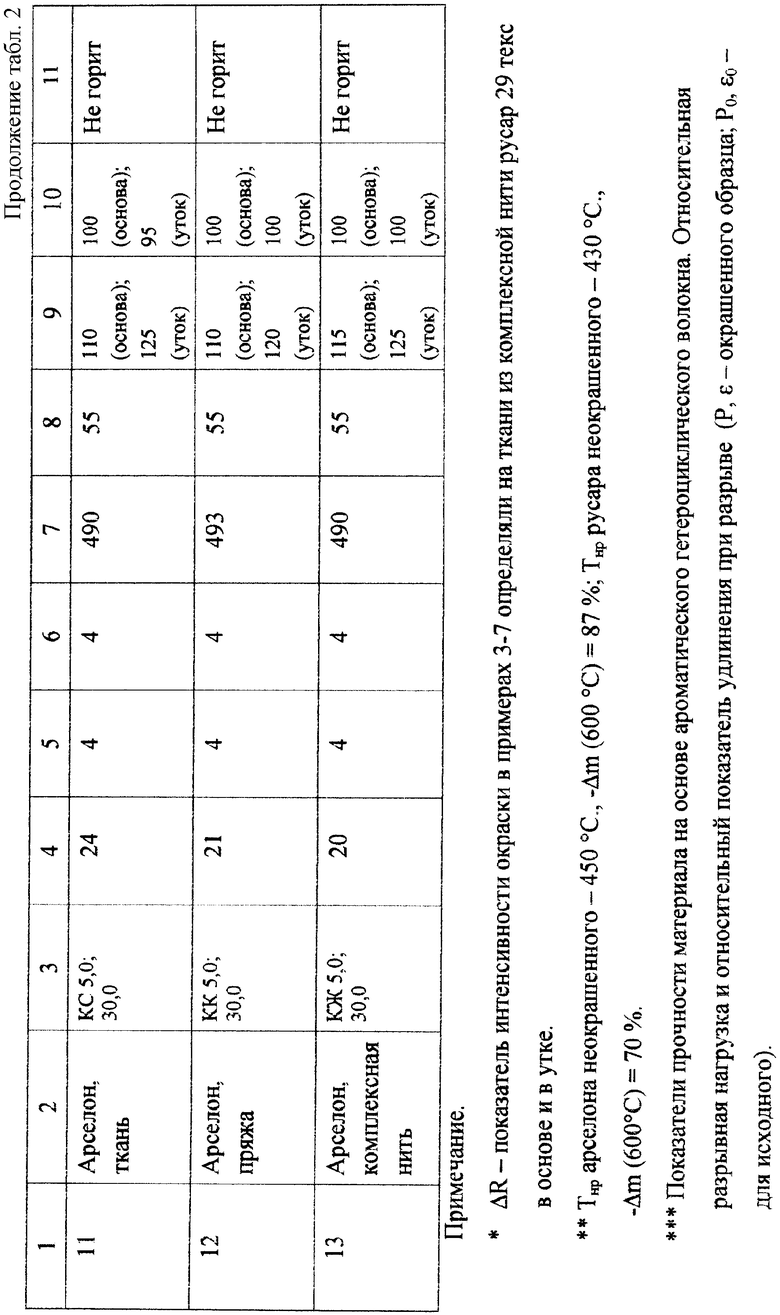

Для сравнения технического уровня показателей качества и основных эксплуатационных характеристик в табл.1 и 2 приведены данные испытаний и условия обработки, соответствующие прототипу (пример 1) и предлагаемому техническому решению (примеры 2-13). Для экспериментальной проверки были взяты комплексные нити из полиамидобензимидазольного (ПАБИ) волокна русар; полиоксазольная комплексная нить арселон и пряжа арселон, ткань из пряжи арселон и ткань «Надежда» (прототип) из ПАБИ нити.

Композицию готовили следующим образом. В пигмент вводили связующее и добавляли воду до требуемого объема, полученным составом пропитывали материал из ароматического гетероциклического волокна. Условия пропитки, сушки и термообработки соответствовали приведенным ниже, в примере 1 (прототип).

Пример 1 (прототип). Образец ПАБИ ткани «Надежда» (25 г) пропитывали составом (в мас.%): пигмент голубой фталоцианиновый ТП (0,3); латекс сополимера винилиденхлорида с бутадиеном в массовом соотношении мономеров 70:30 ДВХБ-70 (2,5); полиэтиленовую эмульсию (2,5); антимигратор на основе манутекса RS (0,075), превоцелл WOF 100 - (0,08). Объем ванны 200 мл. Материал окрашивали путем двукратной пропитки с промежуточным отжимом и отжимом после пропитки 100%, последующего высушивания на воздухе при комнатной температуре и термической обработки при температуре 150°С в течение 3,5 мин.

Ниже приведены примеры реализации предлагаемого технического решения и анализ его эффективности. При пропитке нити и пряжи использовали соответственно меньший объем пропиточной ванны при меньшей массе образца пропитываемого волокнистого материала.

В примерах 1-2 сравнение показателей ΔR иллюстрирует достижение более высокой интенсивности окраски при окрашивании УМ, даже при концентрации пигмента на уровне прототипа, при этом огнезащитные свойства выше у образца, обработанного УМ: температура начала разложения 470°С (по прототипу 420°С).

В примерах 3-5 комплексную нить русар окрашивают пигментом УМ в пределах концентраций 5,0-20,0 мас.% при концентрации связующего препарата в пропиточном составе 30 мас.%.

В примерах 6-7 комплексную нить русар окрашивают при концентрации пигмента УМ 5,0 мас.% и связующего 25 и 27 мас.%. Примеры 8-10 показывают эффективность использования диоксида титана 20%, связующего - 25-30%, а примеры 11-13 - пигментов КС, КК и КЖ (5 мас.%), связующего - 30%. Использование концентраций пигмента менее 5 и более 20 мас.% нецелесообразно: в первом случае окраска мало заметна, а во втором - снижается устойчивость окраски к трению, увеличивается жесткость материала.

Влияние увеличения концентрации связующего на повышение интенсивности окраски показано в примерах 5-7. Уменьшение концентрации связующего ниже пограничного значения рекомендуемого интервала 25 мас.% не эффективно, т.к. это приводит к ухудшению устойчивости окраски к трению. Концентрации связующего, превышающие 30 мас.%, повышают жесткость материала, при этом интенсивность окраски в пределах чувствительности глаза не изменяется.

Относительные показатели прочности волокнистого материала (табл.2) свидетельствуют о повышении разрывной нагрузки при неизменной линейной плотности комплексных нитей и поверхностной плотности ткани при крашении заявляемой композицией относительно показателя для необработанного материала, тогда как по прототипу наблюдается снижение разрывных нагрузок по сравнению с исходным материалом до 20% в тех же режимах обработки.

Данные дифференциального термического анализа образцов ткани из исходного материала (ПАБИ) и тканей русар и арселон, окрашенных в оптимальных условиях с применением минеральных пигментов и связующего, показывают, что устойчивость к термоокислительной деструкции повышается по сравнению с неокрашенным и окрашенным по прототипу образцами (примеры 1-13).

Температура начала разложения исходного и окрашенного по прототипу волокнистого материала составляет 420-450°С (при прогреве на воздухе со скоростью 5°С/мин). Температура начала разложения образцов, окрашенных заявляемым составом, - 470-527°С.

Интенсивность окраски оценивали по величине отклонения ΔR коэффициента отражения окрашенного образца от значения для исходного неокрашенного волокнистого материала и рассчитывали по значениям коэффициентов отражения в области максимального поглощения в спектре красителя. Определение проводили на приборе ФМШ-56.

Испытания устойчивости окраски к физико-химическим воздействиям и разрывную нагрузку определяли по методикам, приведенным в описании изобретения-прототипа. Ровноту крашения оценивали визуально.

Термоогнестойкость материала характеризовали показателями:

- потеря массы при прогреве материала на воздухе на приборе Дериватограф «MOM» со скоростью 5°С/мин до 600°С;

- температура начала разложения полимера волокна;

- время затухания после вынесения из пламени.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КРАШЕНИЯ АРАМИДНОГО ВОЛОКНА | 2007 |

|

RU2362851C1 |

| КОМПОЗИЦИЯ ДЛЯ КРАШЕНИЯ ТЕРМОСТОЙКОЙ ТКАНИ | 2012 |

|

RU2494181C1 |

| СПОСОБ КРАШЕНИЯ СИНТЕТИЧЕСКОГО ВОЛОКНА (ВАРИАНТЫ) | 2010 |

|

RU2443821C1 |

| КОМПОЗИЦИЯ ДЛЯ КРАШЕНИЯ АРАМИДНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2003 |

|

RU2238356C1 |

| ПРЕПРЕГ | 2018 |

|

RU2687926C1 |

| КОМПОЗИЦИЯ ДЛЯ КРАШЕНИЯ МАТЕРИАЛОВ НА ОСНОВЕ АРОМАТИЧЕСКИХ ГЕТЕРОЦИКЛИЧЕСКИХ ВОЛОКОН | 1999 |

|

RU2158793C1 |

| СПОСОБ КРАШЕНИЯ АРАМИДНОГО ВОЛОКНА | 2020 |

|

RU2744118C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ КОНСТРУКЦИОННОГО НАЗНАЧЕНИЯ | 2005 |

|

RU2374279C2 |

| СОСТАВ ДЛЯ КРАШЕНИЯ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ ИЗ ПОЛИЭФИРНЫХ ВОЛОКОН | 2010 |

|

RU2429321C1 |

| СПОСОБ МОДИФИКАЦИИ ДИАЦЕТАТЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2012 |

|

RU2515313C2 |

Изобретение относится к текстильной промышленности и может быть реализовано в условиях красильно-отделочных предприятий. Предложена композиция для крашения ароматического гетероциклического волокнистого материала, содержащая, мас.%: 5-20 пигмента, выбранного из группы, включающей TiO2, 2[Na2O·Al2O3·3SiO2]·Na2S4, CoO·7,9Al2O3·0,5ZnO·0,13P2O5, CdS·(0,5-0,6)CdSe, CdS·(0,2-0,3)ZnS, 25-30 связующего - продукта сополиконденсации в равных долях акрилонитрила, бутилакрилата и метакриловой кислоты, и воду - остальное. Предложенная композиция обеспечивает повышение устойчивости ароматического гетероциклического волокнистого материала к термическому окислению и разрывной нагрузке при одновременном достижении повышенной огнестойкости, а также равномерных и интенсивных окрасок широкой цветовой гаммы за счет применения экологически адаптированных соединений, пригодных для использования в условиях текстильных отделочных предприятий. 2 табл.

Композиция для крашения ароматического гетероциклического волокнистого материала, содержащая пигментный краситель, связующее и воду, отличающаяся тем, что в качестве пигмента она содержит TiO2 или 2[Na2O·Al2O3·3SiO2]·Na2S4, или CoO·7,9Al2O3·0,5ZnO·0,13P2O5, или CdS·(0,5-0,6)CdSe, или CdS-(0,2-0,3)ZnS, а в качестве связующего - продукт сополиконденсации в равных долях акрилонитрила, бутилакрилата, метакриловой кислоты при следующем соотношении компонентов, мас.%:

| СПОСОБ КРАШЕНИЯ МЕТАПАРААРАМИДБЕНЗИМИДАЗОЛЬНОГО ВОЛОКНА | 2004 |

|

RU2255160C1 |

| US 6840967 A, 11.01.2005 | |||

| СПОСОБ КРАШЕНИЯ АРАМИДНЫХ ВОЛОКОН | 2001 |

|

RU2210649C2 |

| Композиция для пигментного крашения целлюлозосодержащих текстильных материалов | 1989 |

|

SU1765269A1 |

| МАНЮКОВ Е.А | |||

| Обоснование и разработка рациональной технологии крашения отечественного термостойкого волокна арлана | |||

| Автореферат диссертации к.т.н | |||

| - М., 2005, 15 с. | |||

Авторы

Даты

2009-11-20—Публикация

2007-11-30—Подача