Изобретение относится к области технологии получения окрашенных термо- и огнестойких полиоксадиазольных волокон и может быть использовано на предприятиях по производству полиоксадиазольных волокон, используемых для изготовления защитной одежды.

Известен способ крашения волокон в массе (патент РФ 2017878, D06P 3/42, D06A 1/06, опубл. 15.08.1994, заявка 5005457/05 от 18.10.1991).

Наиболее близким является способ крашения волокна из ароматического полиамида формованием из сернокислотного раствора полимера, содержащего красящее вещество с последующей промывкой, сушкой. В качестве красящего вещества используют 0,5-2,0% азотола от массы полимера, а затем свежесформованное волокно отмывают до рН 6,5-7,0 и обрабатывают раствором диазоля с концентрацией 5-40 г/л при комнатной температуре и рН 5-10 в течение 3-300 с. [патент РФ 2010896 от 15.04.1994, заявка 5023779/05 от 24.01.1992 г.]. Недостатком данного способа получения крашенного волокна является то, что процесс состоит из нескольких стадий, а именно: введение азотола в массу при формовании и дополнительная обработка раствором диазоля свежесформованного волокна. Образование окраски происходит только на поверхности волокна, что уменьшает ее устойчивость к физико-химическим воздействиям (сухому и мокрому трению, стирке, поту и т.д.), а также устойчивость окраски к свету.

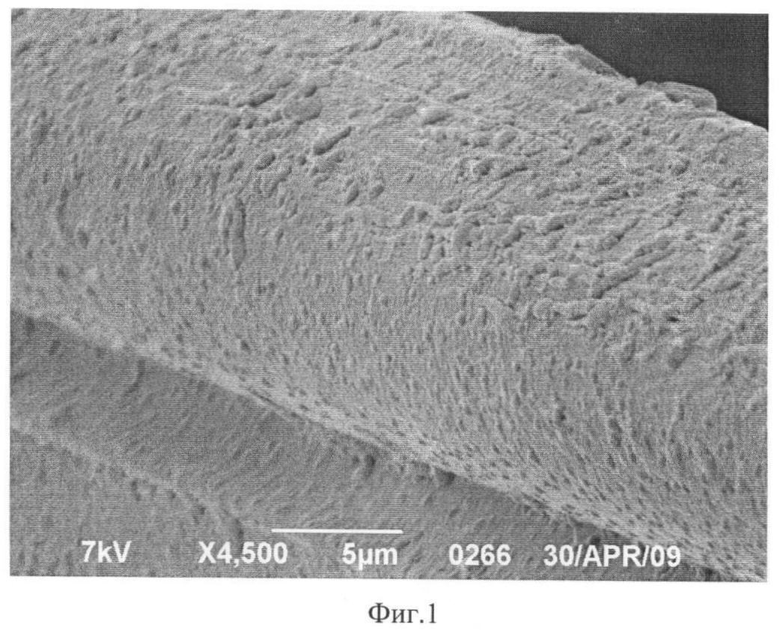

Техническим результатом изобретения является упрощение технологического процесса за счет проведения способа крашения и получения волокна в одну стадию при одновременном повышении прочности окраски, устойчивости окраски к свету, сухому и мокрому трению за счет закрепления красителя в структуре волокна, придание шероховатости поверхности волокна.

Технический результат достигается тем, что: крашение синтетического волокна осуществляют (I вариант) формованием из сернокислотного раствора полимера, содержащего красящее вещество, промывкой и сушкой, отличающийся тем, что в качестве красящего вещества используют дисперсные красители 0,5-5,0% от массы полимера, растворимые в концентрированной серной кислоте и сохраняющиеся в полимере, а в качестве синтетического волокна используют продукт (со)поликонденсации смеси терефталевой и паратолуиловой кислот и гидразин сульфата, крашение синтетического волокна осуществляют (II вариант) формованием из сернокислотного раствора полимера, содержащего красящее вещество, промывкой и сушкой, отличающийся тем, что в качестве красящего вещества используют дисперсные красители 0,5-5,0% от массы полимера, растворимые в концентрированной серной кислоте и сохраняющиеся в полимере, а качестве синтетического волокна используют продукт (со)поликонденсации смеси терефталевой, изофталевой, паратолуиловой, метатолуиловой кислот и гидразин сульфата.

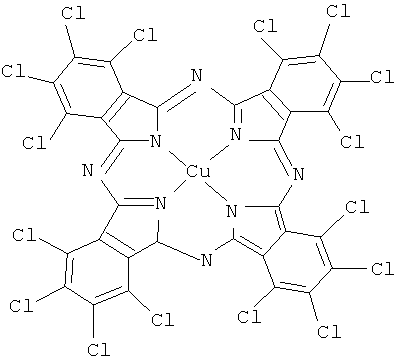

Существенностью отличий заявляемого способа является: (I вариант) совмещение крашения дисперсными красителями в количестве 0,5-5,0% от массы полимера, растворимыми в концентрированной серной кислоте и сохраняющимися в полимере, а именно пигмент зеленый фталоцианиновый С1-содержащий (Heliogen Green L 8730)

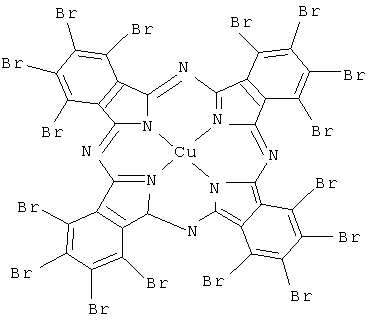

пигмент зеленый фталоцианиновый Br-содержащий (Heliogen Green L 9361)

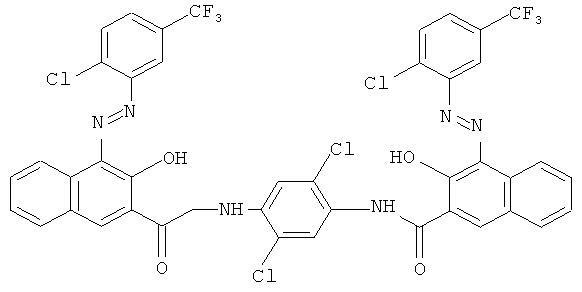

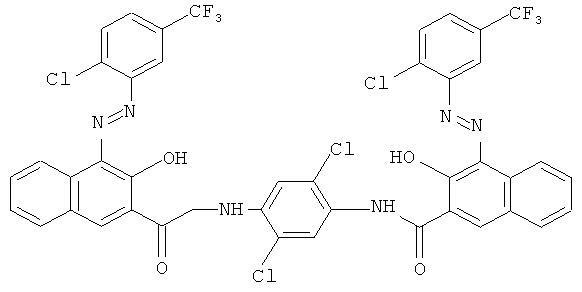

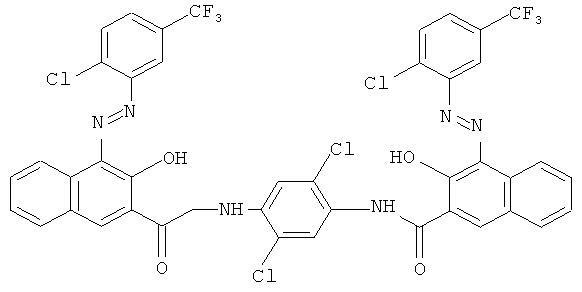

пигмент (Clariant PV FAST Scarlet 4 RF)

и процесса (со)поликонденсации смеси терефталевой и паратолуиловой кислот и гидразин сульфата, (II вариант) совмещение крашения дисперсными красителями в количестве 0,5-5,0% от массы полимера, растворимыми в концентрированной серной кислоте и сохраняющимися в полимере, а именно пигмент зеленый фталоцианиновый С1-содержащий (Heliogen Green L 8730)

пигмент зеленый фталоцианиновый Br-содержащий (Heliogen Green L 9361)

,

,

пигмент (Clariant PV FAST Scarlet 4 RF)

и процесса (со)поликонденсации терефталевой, изофталевой, паратолуиловой, метатолуиловой кислот и гидразин сульфата.

Известен способ крашения термо- и огнестойких арамидных волокон (патент РФ 2362851, D06P 3/04, D06P 3/24 от 30.11.2007, опубл. 27.07.2009 г., заявка 2007144692/04 от 30.11.2007) (пример 17 таблица 1 - волокно Арселон), заключающийся в предварительной обработке волокна смесью, содержащей желатин, комплексную соль оксида алюминия, уксусную кислоту, воду, с последующей обработкой дисперсными или катионными красителями.

Известен способ крашения метапараарамидбензимидазольного волокна (патент РФ 2255160, D06P 3/04, D06P 3/24 от 15.06.2004 г., опубл. 27.06.2005 г., заявка 2004117829/04 от 15.06.2004 г.), включающий предварительную обработку волокна смесью, содержащей растворитель, нейтральный агент с последующей промывкой или без промывки и крашением дисперсными или катионными красителями периодическим способом.

Известен состав для крашения светостабилизированного термостойкого волокна и способ крашения смесью, содержащей дисперсные красители фиолетовый 4С и фиолетовый 2К, выравниватель, диспергатор и воду (патент РФ 2321695, D06P 1/16 D06P 1/613 от 25.12.2006 г. опубл. 10.04.2008 г., заявка 2006145831/04 от 25.12.2006 г.).

Известен способ введения красителя в массу полимера (Химические волокна №3, 2006 г., с.5-8 «Новые ароиленимидазолы в качестве красителей для термопластичных полимерных материалов»).

Однако только заявляемая совокупность признаков: (I вариант) крашение синтетического волокна формованием из сернокислотного раствора полимера, содержащего красящее вещество, промывкой и сушкой, с использованием в качестве красящего вещества дисперсные красители, вышеуказанные 0,5-5,0% от массы полимера, растворимые в концентрированной серной кислоте и сохраняющиеся в полимере, а в качестве синтетического волокна - продукт сополиконденсации смеси терефталевой и паратолуиловой кислот и гидразин сульфата, (II вариант) крашение синтетического волокна формованием из сернокислотного раствора полимера, содержащего красящее вещество, промывкой и сушкой, с использованием в качестве красящего вещества дисперсные красители, вышеуказанные 0,5-5,0% от массы полимера, растворимые в концентрированной серной кислоте и сохраняющиеся в полимере, а качестве синтетического волокна - продукт сополиконденсации смеси терефталевой, изофталевой, паратолуиловой, метатолуиловой кислот и гидразин сульфата позволяет достичь технический результат, указанный выше. Придание шероховатости поверхности волокна значительно облегчает процесс дальнейшей переработки волокна в текстильные и трикотажные изделия.

Из дисперсных красителей выбраны пигмент зеленый фталоцианиновый Cl-содержащий (Heliogen Green L 8730)

,

,

пигмент зеленый фталоцианиновый Br-содержащий (Heliogen Green L 9361)

,

,

пигмент (Clariant PV FAST Scarlet 4 RF)

которые растворяются в концентрированной серной кислоте и сохраняются в массе полимера и различаются только цветом, что позволяет их вводить на стадии формования волокна.

Примеры выполнения способа.

Пример вариант I. В сернокислый раствор полимера - продукта сополиконденсации смеси терефталевой и паратолуиловой кислот и гидразин сульфата вязкостью 4500-5000 Пуаз добавляют 0,5% от массы полимера красителя Heliogen Green L 8730, раствор вакуумируют при перемешивании в течение 6-8 ч, осуществляют формование волокна, со скоростью 30-32 м/мин. Проводят контроль осадительной ванны на содержание в ней красителя. Свежесформованное волокно отмывают водой до рН 6,5-7,2 и сушат при температуре 100-120°C, термостабилизируют при температуре 420-428°C и наматывают на бобины. Полученное волокно имеет окраску цвета хаки.

Светостойкость - 6-7 баллов - 7 баллов

Устойчивость волокна к сухому трению - 4/4/5 баллов - 5/5/5 баллов

Устойчивость волокна к мокрому трению - 4/4/5 баллов - 5/5/5 баллов

Устойчивость волокна к раствору мыла при 40°C - 4/4/5/ баллов - 5/5/5 баллов

Устойчивость волокна к свету и погоде 6-7 баллов - 7 баллов

Содержание красителя в осадительной ванне - 0 мг/л

Волокно имеет шероховатую поверхность (см. фиг.1).

Пример вариант II. В сернокислый раствор полимера - продукт сополиконденсации смеси терефталевой, изофталевой, паратолуиловой, метатолуиловой кислот и гидразин сульфата вязкостью 4500-5000 Пуаз добавляют 0,5% от массы полимера красителя Heliogen Green L 8730, раствор вакуумируют при перемешивании в течение 6-8 ч, осуществляют формование волокна, со скоростью 30-32 м/мин. Проводят контроль осадительной ванны на содержание в ней красителя. Свежесформованное волокно отмывают водой до рН 6,5-7,2 и сушат при температуре 100-120°С, термостабилизируют при температуре 420-428°C и наматывают на бобины. Полученное волокно имеет окраску цвета хаки.

Светостойкость - 6-7 баллов - 7 баллов

Устойчивость волокна к сухому трению - 4/4/5 баллов - 5/5/5 баллов

Устойчивость волокна к мокрому трению - 4/4/5 баллов - 5/5/5 баллов

Устойчивость волокна к раствору мыла при 40°C - 4/4/5 баллов - 5/5/5/ баллов

Устойчивость волокна к свету и погоде 6-7 баллов - 7 баллов

Содержание красителя в осадительной ванне - 0 мг/л

Волокно имеет шероховатую поверхность (см. фиг.1).

Остальные примеры реализации способа приведены в таблицах 1, 2.

В таблице 1 приведены примеры реализации способа для I варианта, в таблице 2 приведены примеры выполнения способа для II варианта.

Как видно из данных таблиц 1 и 2 (примеры 1-5, 41-46) при введении дисперсного красителя, растворимого в концентрированной серной кислоте и сохраняющегося в полимере, в массу полимера при формовании в выбранном диапазоне концентраций (0,5-5,0% от массы полимера) позволяет достичь технический результат, а именно высокие показатели качества волокна: устойчивость к свету, устойчивость в мокрому и сухому трению, к действию мыльного раствора при температуре 40°C, устойчивость к свету и погоде, при одновременном появлении шероховатости поверхности волокна. Шероховатость поверхности облегчает процессы дальнейшей текстильной переработки волокна. Отсутствие красителя в осудительной ванне после формования говорит о том, что весь введенный в массу полимера краситель закрепился в структуре полимера.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2420544C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ПОЛУЧЕНИЯ ПРЯДИЛЬНОГО РАСТВОРА НА ОСНОВЕ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2019 |

|

RU2712691C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОКСАДИАЗОЛЬНОГО ВОЛОКНА ИЛИ НИТИ | 2000 |

|

RU2213815C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2010 |

|

RU2427596C1 |

| Способ получения прядильного раствора для формования полиоксадиазольного волокна | 2018 |

|

RU2687983C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОКСАДИАЗОЛЬНОГО ВОЛОКНА ИЛИ НИТИ | 2000 |

|

RU2213814C2 |

| СПОСОБ КРАШЕНИЯ ВОЛОКНА ИЗ АРОМАТИЧЕСКОГО ПОЛИАМИДА | 1992 |

|

RU2010896C1 |

| Состав пигмента для крашения полиамида в массе и способ его получения | 1990 |

|

SU1828866A1 |

| СПОСОБ КРАШЕНИЯ АРАМИДНОГО ВОЛОКНА | 2020 |

|

RU2744118C1 |

| КОМПОЗИЦИЯ ДЛЯ КРАШЕНИЯ АРОМАТИЧЕСКОГО ГЕТЕРОЦИКЛИЧЕСКОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 2007 |

|

RU2373312C2 |

Изобретение относится к технологии получения окрашенных термо- и огнестойких полиоксадиазольных волокон, находящих применение для изготовления защитной одежды. Предлагаются 2 варианта способа крашения синтетического волокна формованием из сернокислотного раствора полимера, содержащего 0,5-5% от массы полимера дисперсного красителя, растворимого в концентрированной серной кислоте и сохраняющегося в полимере. По варианту 1 в качестве синтетического волокна используют продукт сополиконденсации терефталевой и паратолуиловой кислот и гидразин сульфата. По варианту 2 в качестве синтетического волокна используют продукт (со)поликонденсации терефталевой, изофталевой, паратолуиловой, метатолуиловой кислот и гидразин сульфата. Техническим результатом изобретения является упрощение технологии за счет проведения получения волокна и его крашения в одну стадию при одновременном повышении устойчивости окраски к свету до 7 баллов, к сухому и мокрому трению до 5 баллов за счет закрепления красителя в структуре волокна, а также придании шероховатости поверхности волокна. 2 н.п. ф-лы, 1 ил., 2 табл., 82 пр.

1. Способ крашения синтетического волокна формованием из сернокислотного раствора полимера, содержащего красящее вещество, промывкой и сушкой, отличающийся тем, что в качестве красящего вещества используют дисперсные красители 0,5-5% от массы полимера, растворимые в концентрированной серной кислоте и сохраняющиеся в полимере, а в качестве синтетического волокна используют продукт сополиконденсации терефталевой и паратолуиловой кислот и гидразин сульфата.

2. Способ крашения синтетического волокна формованием из сернокислотного раствора полимера, содержащего красящее вещество, промывкой и сушкой, отличающийся тем, что в качестве красящего вещества используют дисперсные красители 0,5-5% от массы полимера, растворимые в концентрированной серной кислоте и сохраняющиеся в полимере, а качестве синтетического волокна используют продукт сополиконденсации смеси терефталевой, изофталевой, паратолуиловой, метатолуиловой кислот и гидразин сульфата.

| СПОСОБ ПОЛУЧЕНИЯ ОКРАШЕННОГО В МАССЕ АЦЕТАТНОГО ИЛИ ТРИАЦЕТАТНОГО ВОЛОКНА | 1991 |

|

RU2017878C1 |

| СПОСОБ КРАШЕНИЯ ВОЛОКНА ИЗ АРОМАТИЧЕСКОГО ПОЛИАМИДА | 1992 |

|

RU2010896C1 |

| JP 2008291384 А, 04.12.2008 | |||

| JP 2008133552 А, 12.06.2008 | |||

| WO 2007066415 А1, 14.06.2007 | |||

| НЕПРЕРЫВНОЕ ВОЛОКНО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

RU2024654C1 |

| СПОСОБ КРАШЕНИЯ АРАМИДНЫХ ВОЛОКОН | 2001 |

|

RU2210649C2 |

| СПОСОБ КРАШЕНИЯ АРАМИДНОГО ВОЛОКНА | 2007 |

|

RU2362851C1 |

Авторы

Даты

2012-02-27—Публикация

2010-07-15—Подача