Настоящее изобретение относится к способу изготовления термомеханической древесной массы из лигноцеллюлозного сырья, в частности древесной щепы, и к оборудованию для его осуществления.

За последние десятилетия качество механической древесной массы, получаемой способом термомеханической варки целлюлозы (ТМВЦ), было повышено, но растущая стоимость энергии, используемой в этих энергоемких технологиях, приводит к возникновению необходимости эффективного использования электроэнергии при сохранении качества продукции. Автор настоящего изобретения уже достиг современного уровня в данной области техники, разработав установки RTS, RT Pressafiner и RT Fibration компании Andritz и осуществляемые на них технологические процессы. Был разработан спосо6, при котором подаваемый материал подвергают предварительному нагреву в течение очень короткого промежутка времени при высокой температуре и высоком давлении, затем рафинируют при таких высоких значениях температуры и давления между расположенными друг против друга дисками, вращаемыми с высокой скоростью (патент США №5776305). Дополнительное усовершенствование было направлено на предварительную обработку древесной щепы перед предварительным нагревом посредством кондиционирования в среде пара под давлением и сжатия кондиционированной щепы в среде пара под давлением (PCT/US98/14718). Еще одно усовершенствование раскрыто в международной заявке PCT/US2003/022057, в которой предложено, после этапа предварительной обработки, разволокнять исходную щепу, не доводя ее до фибриллирования, например, используя рафинер с низкой степенью рафинирования перед подачей материала в рафинер с высокой степенью рафинирования.

Принцип, лежащий в основе дальнейшего развития описанных выше усовершенствований, заключается в определении различий и в выполнении на специальном оборудовании таких операций, как осевая сепарация волокна и разволокнение, отличных от фибриллирования волокна для получения древесной массы. Упомянутые первыми этапы выполняют на предназначенном для этого оборудовании, располагаемом выше по ходу технологического процесса от рафинера, характеризующимся малым потреблением энергии, что согласуется с относительно низкой степенью переработки и сепарации волокна, тогда как рафинер, отличающийся большим потреблением энергии, освобождают от энергетически неэффективного процесса разволокнения, и это позволяет более эффективно использовать энергию, направляя ее целиком на выполнение функции фибриллирования. Это необходимо, так как процесс фибриллирования требует даже большей затраты энергии, чем процесс разволокнения древесины (известный также, как дефибрация).

Эти усовершенствования действительно позволили повысить эффективность использования энергии, особенно в оборудовании, где применяют высокоскоростные диски (скорость которых в двухдисковом рафинере больше 1500 мин-1, а в однодисковом рафинере больше 1800 мин-1). Однако это особенно касается оборудования, в котором не применяли высокоскоростные рафинеры, эффективность использования энергии в долгосрочном плане была в некоторой мере затенена краткосрочной потребностью в более дорогом или занимающем большие производственные площади оборудовании, располагаемом выше по ходу технологического процесса от первичного рафинера.

Задачей изобретения является создание более простого способа изготовления высококачественной термомеханической древесной массы при меньшем потреблении энергии и установки для его осуществления. Упрощение заключается в облегчении поставки более дешевого оборудования, которое можно в ускоренном режиме вводить в действие и обеспечивать запуск производства.

Указанная задача решается посредством создания устройств согласно пунктам 1-18 и 30-43 формулы изобретения и способов согласно пунктам 19-29 формулы изобретения.

В основном, с помощью изобретения достигают существенное повышение эффективности использования энергии даже там, где в комплекте оборудования не используют высокоскоростной рафинер, так как уменьшают объем и сложность необходимого оборудования, располагаемого выше по ходу технологического процесса от рафинера.

Также, эта задача решается путем соединения концепций, лежащих в основе технологических процессов разволокнения, выполняемых на установках RTS, RT Pressafiner и RT Fibration, и упрощенной подготовки к эксплуатации оборудования. В комплект оборудования для осуществления изобретения требуется только включить шнековый разгрузчик с подпором (ШРП) и рафинер (рафинеры). Однако в конструкцию шнекового разгрузчика с подпором и в процесс рафинирования, связанный с применением этой установки, требуется внести существенные модификации.

Шнековый разгрузчик с подпором представляет собой вариант размалывающего устройства (вымачивающий шнековый разгрузчик с подпором (ВШРП) с увеличенным диаметром основания и заглушаемой пробкой зоной, заканчивающейся спускным клапаном (СК)). Избыточное давление на впуске вымачивающего шнекового разгрузчика с подпором может быть в диапазоне от атмосферного до около 30 фунт/кв.дюйм, предпочтительно в диапазоне 5-25 фунт/кв.дюйм. Посредством этого компонента процесса имитируют предварительную обработку, выполняемую на установке RT Pressafiner.

Для поддержания нормальных концентраций, требуемых для рафинирования, необходим более сильно разбавленный поток, так как при обработке материала на вымачивающем шнековом разгрузчике с подпором происходит обезвоживание до большего содержания твердого вещества, чем при обработке на обычных шнековых разгрузчиках с подпором.

Внутренние разволокняющие плиты (внутренние кольца) первичного рафинера конструируют таким образом, чтобы с их помощью можно было осуществлять эффективную подачу и разволокнение измельченной древесной щепы. Этот компонент процесса используют для имитации обработки, выполняемой на установке RT Fibration.

Высокоэффективные периферийные плиты (периферийные кольца) первичного рафинера конструируют таким образом, чтобы с их помощью можно было осуществлять подачу (высокая интенсивность равнозначна минимальному потреблению энергии или даже способствует ее снижению) или сдерживание (низкая интенсивность равнозначна развитию максимального усилия или даже способствует его повышению), или настраивать уровень интенсивности между этими двумя предельными уровнями в зависимости от требований, предъявляемых к качеству продукта и к расходу энергии.

В широком смысле изобретение направлено на создание способа термомеханического рафинирования древесной щепы, включающего следующие этапы: выдерживание щепы в среде пара для размягчения щепы; вымачивание и частичное разволокнение размягченной щепы в сжимающем устройстве; подачу измельченной и частично разволокненной щепы в первичный рафинер с вращающимися дисками, в котором каждый из противолежащих дисков имеет рисунок ножей и канавок внутреннего кольца и рисунок ножей и канавок периферийного кольца; по существу завершение разволокнения (дефибрации) щепы в зоне внутреннего кольца и фибриллирование полученного волокна в зоне периферийного кольца.

Установка для осуществления способа предпочтительно содержит внутреннюю область подачи и периферийную рабочую область на внутреннем кольце и внутреннюю область подачи и периферийную рабочую область на периферийном кольце, причем рабочая область внутреннего кольца определена первым рисунком чередующихся ножей и канавок, а область подачи периферийного кольца определена вторым рисунком чередующихся ножей и канавок. В первом рисунке рабочей области внутреннего кольца канавки имеют относительно меньшую ширину, чем канавки второго рисунка области подачи периферийного кольца. В рабочей области внутреннего кольца по существу завершают разволокнение щепы с низкой интенсивностью рафинирования, а фибриллирование волокна производят в рабочей области периферийного кольца при меньшем зазоре между плитами и большей интенсивности рафинирования.

Способ согласно изобретению предпочтительно содержит следующие этапы: выдерживание щепы в среде пара для размягчения щепы; измельчение при сжатии и обезвоживание размягченной щепы до концентрации, большей примерно 55%; разбавление измельченной и обезвоженной щепы до концентрации в диапазоне от около 30 до 55%; подачу разбавленной измельченной щепы в рафинер с вращающимися дисками, где каждый из противолежащих дисков имеет рисунок ножей и канавок внутреннего кольца и рисунок ножей и канавок периферийного кольца; разволокнение (дефибрацию) щепы в зоне внутреннего кольца и фибриллирование полученного волокна в зоне периферийного кольца.

Измельчение при сжатии, обезвоживание и разбавление можно производить в одном интегрированном объекте оборудования, расположенном непосредственно выше по ходу технологического процесса от первичного рафинера, при этом разволокнение и фибриллирование производят только одним комплектом вращаемых друг относительно друга дисков в первичном рафинере.

Было показано, что применение нового упрощенного способа рафинирования термомеханической древесной массы (ТМДМ), при котором сочетают использование измельчающего шнекового разгрузчика с подпором и разволокняющих внутренних плит, позволяет эффективно улучшить качество термомеханической древесной массы при сопоставимых расходах энергии в сравнении с обычными способами изготовления термомеханической древесной массы.

Применение способа позволяет улучшить соотношение: свойства древесной массы/расход энергии - при использовании трех коммерчески доступных процессов: ТМВЦ, RT и RTS. В рафинирующих установках RT и RTS обеспечивают малое удерживание и большую степень рафинирования при сжатии, где обычно избыточное давление поддерживают в пределах 75-95 фунт/кв.дюйм при стандартных скоростях диска рафинера или более высоких скоростях диска.

Эффективность дефибрации, осуществляемой посредством внутренней рафинирующей зоны, повышается при более высоком давлении при рафинировании. Степень дефибрации дополнительно повышается с увеличением скорости диска рафинера.

Термомеханическая древесная масса, полученная с применением удерживающих периферийных колец, обладает более высокими общими прочностными свойствами в сравнении с древесной массой, полученной с применением вытесняющих периферийных колец. При использовании последней конфигурации требовалось меньше энергии для достижения заданной садкости (степени помола) и обеспечения более низкого содержания пучков волокон.

Удельная экономия энергии при обеспечении заданной садкости и при использовании предложенного в изобретении способа в сочетании с применением вытесняющих периферийных плит составляла 15%, 22% и 32% в сериях испытаний согласно технологиям ТМВЦ, RT и RTS, соответственно, в сравнении с контрольными испытаниями получения термомеханической древесной массы.

Сочетание предложенного согласно изобретению способа с бисульфитной обработкой позволило получить древесную массу с улучшенными прочностными свойствами и значительно повышенной степенью белизны.

Большее разбавление потока позволяет эффективно компенсировать больший выход твердого вещества на выпуске шнекового разгрузчика с подпором типа MSD. Применение устройств для разбавления/пропитки должно обеспечивать полную пропитку щепы, выгружаемой из вымачивающего шнекового разгрузчика с подпором. Одной опцией является стратегия раздельного разбавления, при которой производят разбавление как в вымачивающем шнековом разгрузчике с подпором, так и в самом рафинере.

В настоящем контексте «вымачивание» следует понимать как физический механизм, связанный с твердым материалом, находящимся под воздействием сжимающих сдвиговых сил. Вымачивание древесной щепы в шнековом устройстве в среде пара под давлением или в подобном устройстве приводит к измельчению материала без разломов границ зерен, в результате чего получается значительное, но не полное (например, приблизительно до 30%) осевое разделение волокон. Большая часть вымачивания происходит в зоне заглушающей пробки за витками шнека, но некоторое первичное вымачивание может происходить и в зоне расположения витков шнека до зоны заглушающей пробки. Сдерживание в зоне заглушающей пробки приводит к увеличению сжатия и к вымачиванию до некоторой степени в предшествующей зоне расположения витков шнека.

Пропиточную жидкость (воду и/или химические вещества) добавляют непосредственно в область расширения или камеру на выпуске вымачивающего шнекового устройства, так что поглощение жидкости расширяющейся древесной структурой происходит очень быстро. Измельченная древесная щепа должна быть существенно пропитана жидкостью так, чтобы концентрация при рафинировании была на предпочтительном уровне для получения оптимальной древесной массы. Процесс поглощения жидкости происходит полностью или в большей части при выгрузке из вымачивающего шнекового разгрузчика с подпором, где сильно сжатую щепу освобождают от сжатия. В альтернативном варианте воплощения жидкость для разбавления вводят в двух местах так, что часть разбавления происходит в вымачивающем шнековом разгрузчике с подпором, а дальнейшее разбавление производят между внутренним и периферийным кольцами рафинера. Последний способ пригоден тогда, когда наблюдается избыточная пропитка на выходе из вымачивающего шнекового разгрузчика с подпором, но дополнительное разбавление выгодно (после внутренних колец) для дальнейшей оптимизации фибриллирования при рафинировании.

В качестве примера, но не с целью ограничения объема изобретения, концентрация в зоне образования заглушающей пробки обычно составляет 58-65%, а в зоне расширения, где производят пропитку/разбавление, в пределах около 30-55%. Концентрация материала в этих пределах сохраняется по всей зоне уплотнения спускного клапана (в которой обычно не обеспечивается полное уплотнение и, таким образом, поддерживается давление, подобное давлению в зоне расширения), на выходе из зоны уплотнения и на входе ленточного питателя рафинера. Эта среда находится под давлением, в результате чего происходит выпаривание, но цель заключается в достижении оптимальной концентрации для рафинирования, обычно составляющей около 35-55%, при подаче в устройство подачи рафинера для введения обрабатываемого материала между плитами рафинера.

В большинстве случаев ножи и канавки в рабочей зоне периферийных колец (в зоне фибриллирования) должны быть меньших размеров, чем в рабочей зоне внутренних колец (в зоне дефибрации). Для приготовления волокна механической древесной массы волокно должно быть сначала дефибрировано (т.е. отделено от древесной структуры), а затем фибриллировано (т.е. должен быть отделен материал стенки волокна). Ключевая особенность этого изобретения заключается в том, что в рабочей зоне внутренних колец в основном производят дефибрацию, а в рабочей зоне периферийных колец в основном производят фибриллирование. Существенный аспект новизны изобретения заключается в максимизации разделения этих двух процессов в одной машине и достижении посредством этого более эффективной оптимизации длины волокна и свойств древесной массы при эффективном использовании энергии. Так как дефибрацию в зоне внутренних колец производят, используя относительно крупно измельченную щепу, то в связанной с этим процессом рабочей области рисунок ножей и канавок не может быть очень мелким. В противном случае измельченная щепа не будет должным образом проходить по канавкам внутренних колец и не будет распределяться равномерно. Дефибрированный материал, поступающий в область подачи периферийного кольца от внутреннего кольца и распределяемый по рабочей области периферийного кольца, является относительно более мелким и, следовательно, рисунок ножей и канавок рабочей области периферийного кольца может быть более мелким, чем рисунок ножей и канавок внутреннего кольца. Другое преимущество изобретения заключается в том, что происходит более равномерное распределение материала (т.е. более полное покрытие волокном плит рафинера) как во внутренних кольцах, так и в периферийных кольцах, в сравнении с обычными процессами. Улучшенная подача означает большую стабильность подачи, что способствует уменьшению колебаний при загрузке рафинера, что, в свою очередь, способствует поддержанию более равномерного качества древесной массы.

Важное преимущество настоящего изобретения заключается в том, что минимизировано время удерживания на каждом функциональном этапе процесса. Это оказалось возможным благодаря тому, что размеры частиц волокнистого материала значительно уменьшались на каждом этапе процесса так, что при рабочих давлениях можно почти мгновенно нагревать и размягчать волокно до требуемого уровня. Способ можно рассматривать как процесс, включающий в себя три функциональных этапа: (1) приготовление размолотой щепы; (2) дефибрацию размолотой щепы; и (3) фибриллирование дефибрированного материала. Конструкция оборудования должна быть такой, чтобы можно было обеспечивать минимальное время удерживания на участке от разгрузки из вымачивающего шнекового разгрузчика с подпором на этапе (1) до впуска рафинера. Устройство подачи для рафинера (например, ленточное устройство подачи или устройство подачи с боковым входом) действует почти мгновенно, обеспечивая начало осуществления этапа (2) во внутренних кольцах. Конструкция внутренних колец должна быть такой, чтобы можно было обеспечивать время удерживания материала, при котором он проходил бы без замедлений. Конструкция некоторых внутренних колец может содержать более длинные, чем другие, участки для эффективной дефибрации, но чистое время удерживания все равно меньше, чем в тех случаях, если бы разволокнение производили в отдельном компоненте. Дефибрированный материал почти мгновенно проходит к периферийному кольцу, где осуществляют этап (3). Здесь также время удерживания является малым. Реальное время удерживания в периферийном кольце определяется конструкцией плит, выбираемых из соображений оптимизации свойств древесной массы и потребления энергии. Преимуществом этого очень малого удерживания (минимального) на каждом этапе процесса (при достижении необходимого умягчения волокна для поддержания прочностных свойств древесной массы) является обеспечение максимальных оптических свойств.

В установке, описанной в нашей предыдущей международной заявке на патент PCT/US2003/022057, в которой размолотую щепу дефибрировали в меньшем разволокняющем рафинере перед подачей материала в основной первичный рафинер для фибриллирования, давление было намного ниже на этапе разволокнения (дефибрации). Время удерживания при разволокнении под давлением было значительно более продолжительным в полностью отдельном рафинере. Было желательным поддерживать более низкую температуру, чтобы способствовать сохранению степени белизны древесной массы, так как низкая интенсивность рафинирования была слабой. Следовательно, высокие температуры не требовались и даже были нежелательны в отдельном разволокняющем рафинере для сохранения прочности древесной массы. В настоящем изобретении разволокнение и фибриллирование выполняют в том же самом корпусе рафинера под давлением. Интенсивность рафинирования в зоне разволокнения (дефибрации) внутреннего кольца все равно остается низким, достигаемым при высоком давлении и малом времени удерживания. Отсутствует отрицательное воздействие на степень белизны, несмотря на высокое давление (температуру), благодаря столь малой продолжительности времени удерживания. Это явление аналогично необычному эффекту малого времени удерживания при предварительном нагреве при высокой температуре, описанному в патенте США №5776305 (механизм RTS).

Если настоящее изобретение осуществляют на установке RTS, то нет необходимости в отдельном конвейере с предварительным нагревом непосредственно выше по ходу технологического процесса от устройства подачи рафинера, так как измельченная щепа быстро нагревается при обычной транспортировке от вымачивающего шнекового разгрузчика с подпором к рафинеру. Избыточное давление в окружающей среде на участке от области расширения или камеры к вращающимся дискам равно избыточному рабочему давлению в рафинере, например, 75-95 фунт/кв.дюйм для RTS, а «время удерживания» при соответствующей температуре пропитки при транспортировке на участке между вымачивающим шнековым разгрузчиком с подпором и рафинером составляет существенно меньше 10 секунд, предпочтительно в пределах 2-5 секунд, что соответствует предпочтительному времени удерживания при предварительном нагреве с применением RTS.

В более общей форме, преимущество способа в достижении эффективного использования энергии при производстве качественной древесной массы при минимальных периодах времени на каждом этапе исполнения способа, включает дополнительное преимущество, заключающееся в минимизации требуемых: компонентов, производственного пространства и стоимости оборудования для осуществления способа. Почти любой установленный комплект ТМДМ, RT-ТМДМ или RTS-ТМДМ оборудования может быть усовершенствован согласно, по меньшей мере, некоторым аспектам настоящего изобретения без увеличения занимаемой площади оборудования.

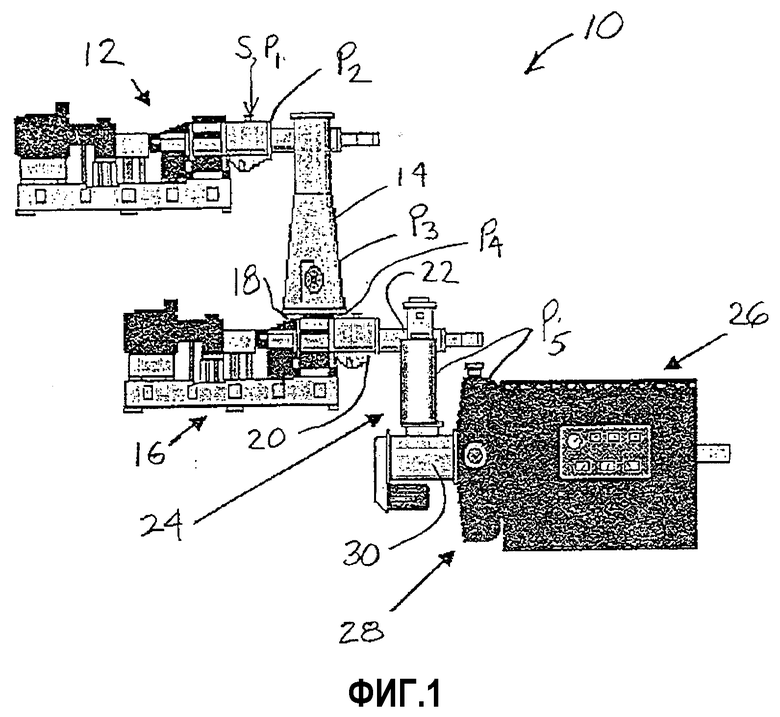

Фиг.1 - схематический вид установки с рафинером для производства термомеханической древесной массы согласно настоящему изобретению;

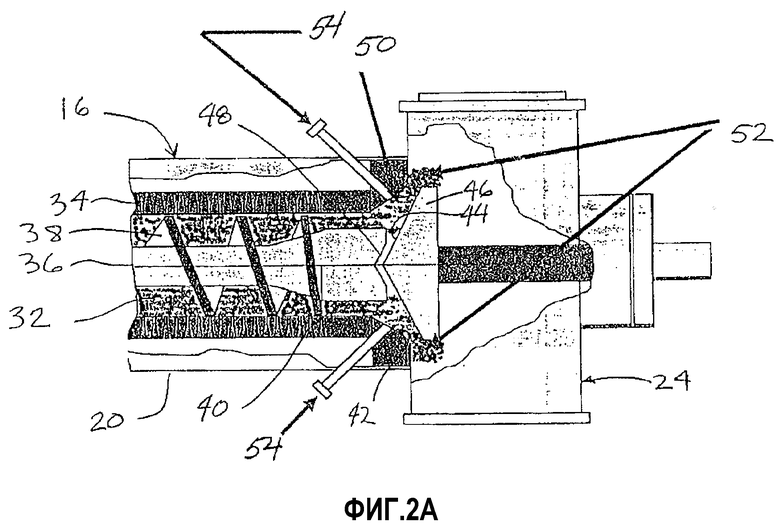

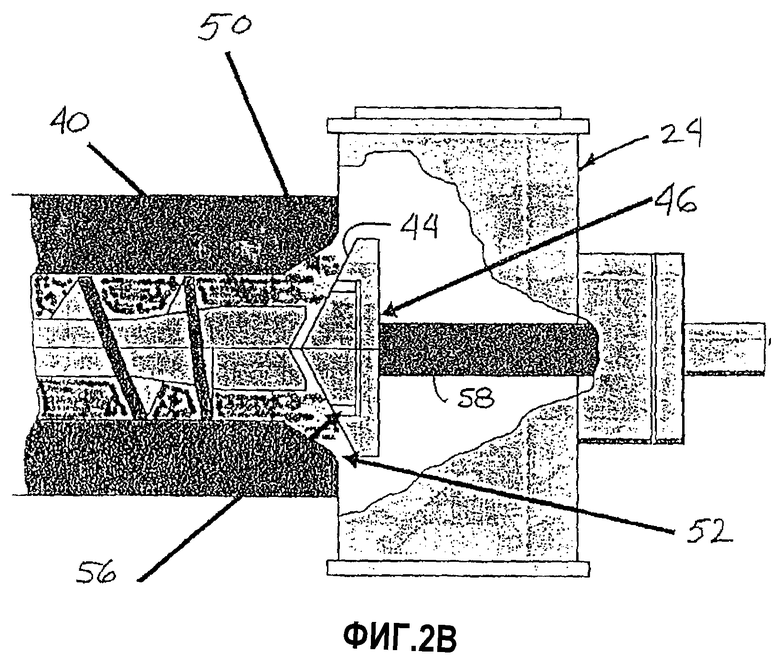

Фиг.2А и 2В - схематические виды альтернативных вариантов воплощения вымачивающего шнекового разгрузчика с подпором со средствами для ввода разбавителя, предназначенные для использования в настоящем изобретении;

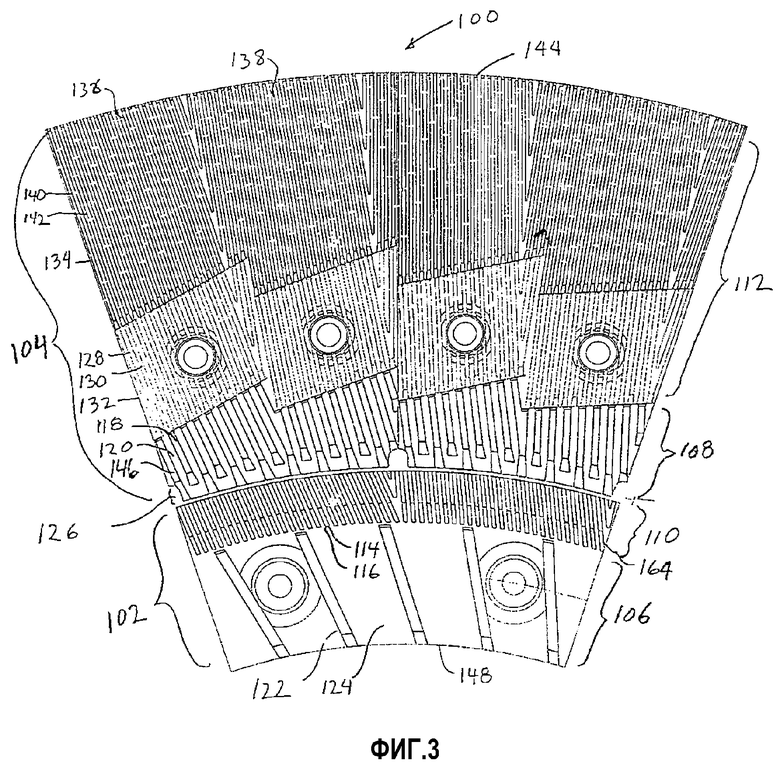

Фиг.3 - схематический вид части плиты диска рафинера, на котором показано внутреннее разволокняющее кольцо и отдельное периферийное фибриллирующее кольцо;

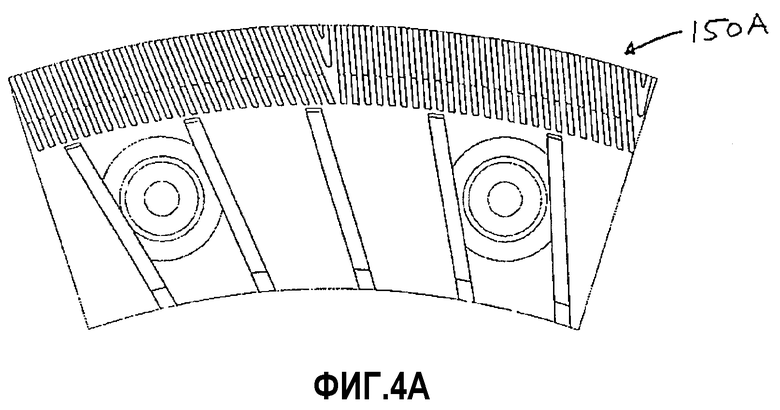

Фиг.4А и 4В - вид пары примеров внутренних разволокняющих колец для ротора и статора, соответственно, содержащих наклоненные ножи и канавки;

Фиг.5 - вид взаимного расположения пары внутренних разволокняющих колец и пары периферийных фибриллирующих колец в области перехода;

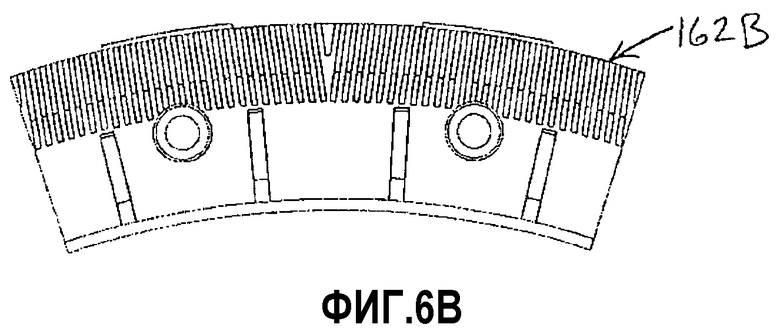

Фиг.6А и 6В - вид другого примера пары разволокняющих колец, содержащих по существу радиально расположенные ножи и канавки;

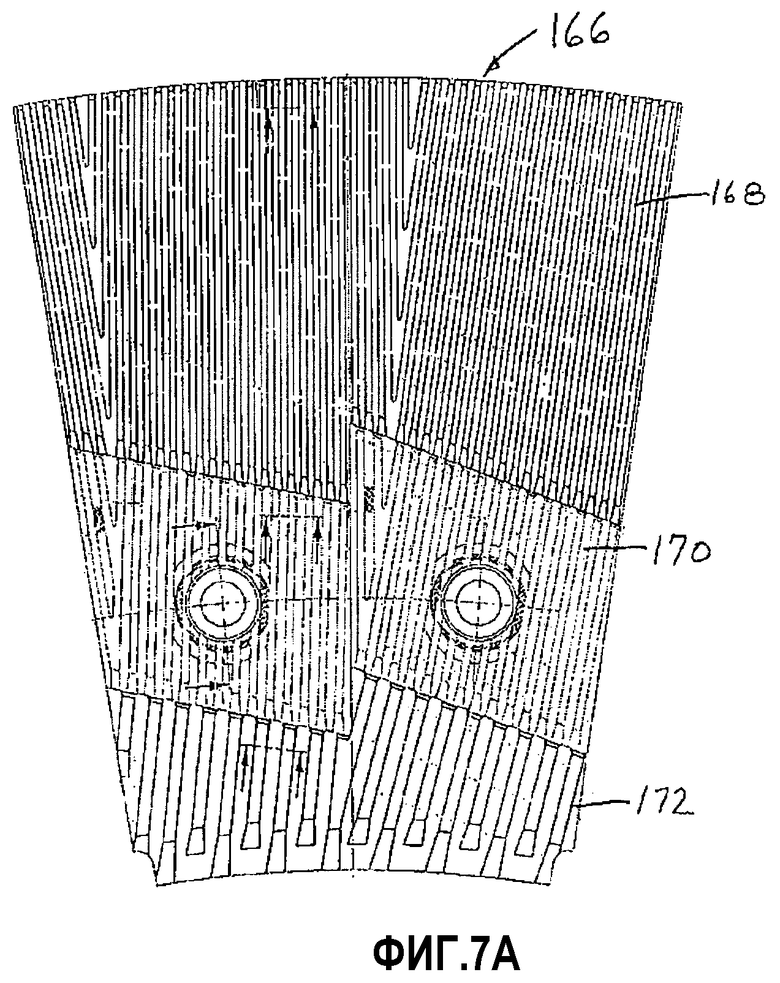

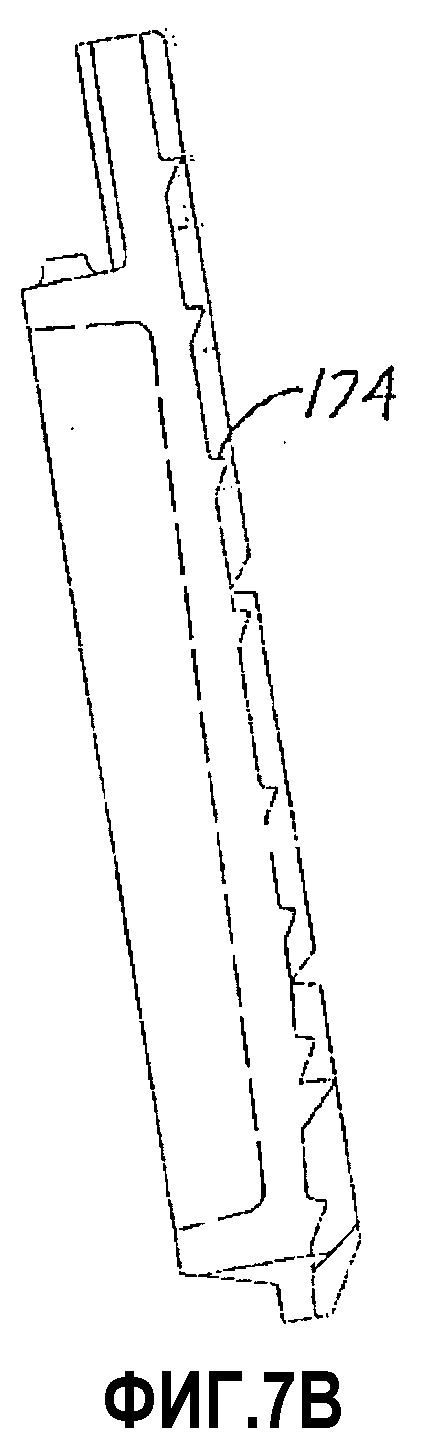

Фиг.7А и 7В - виды примерного периферийного фибриллирующего кольца (виды спереди и сбоку соответственно);

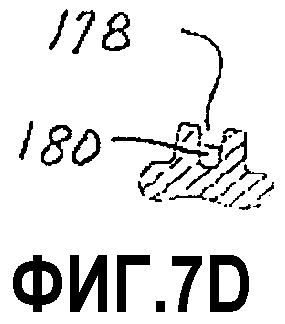

Фиг.7С, 7D и 7Е - виды сечения ножей и канавок в периферийной, средней и внутренней зонах соответственно;

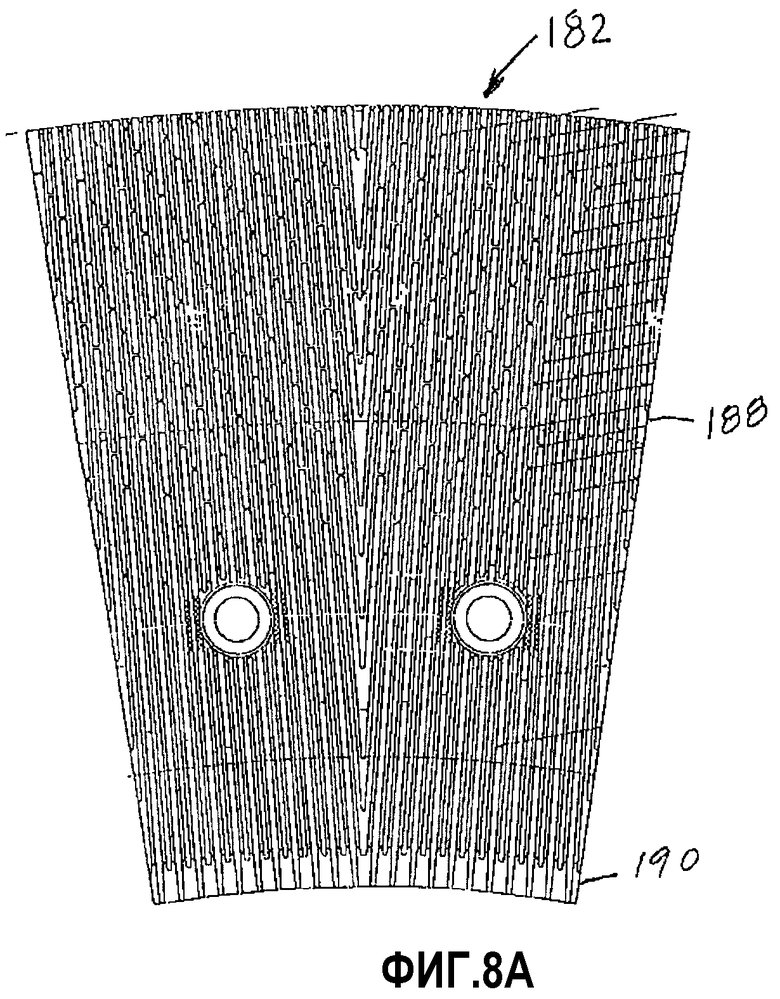

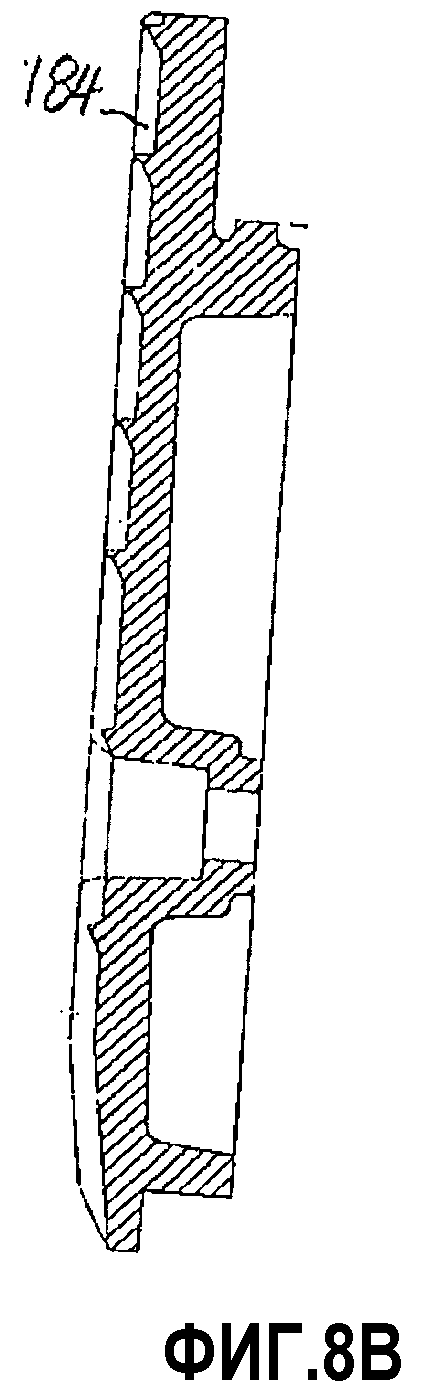

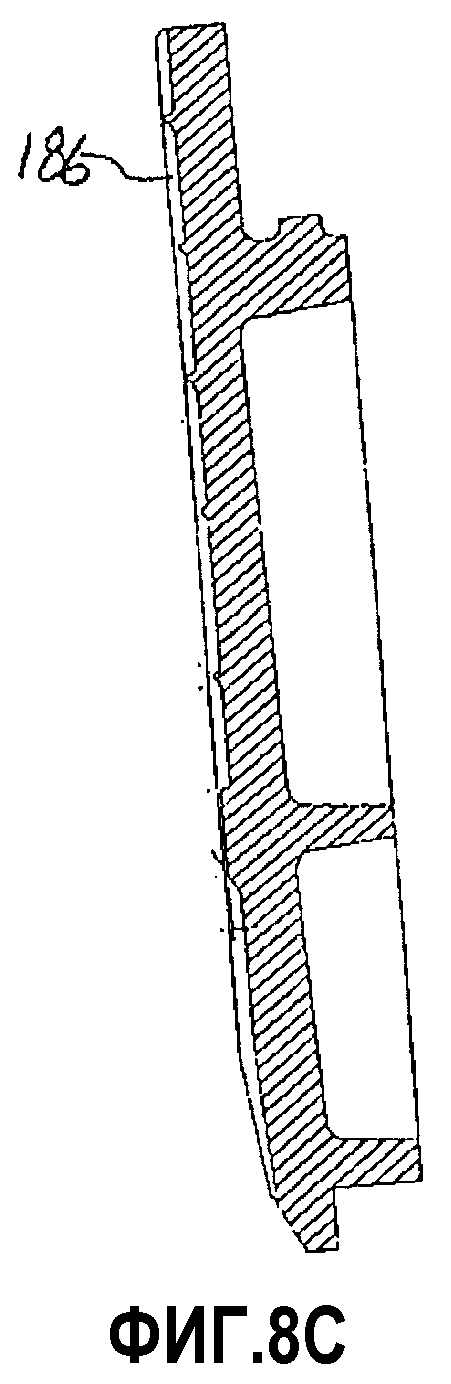

Фиг.8А, 8В и 8С - виды другого примера периферийного фибриллирующего кольца (вид спереди и виды в разрезе соответственно);

Фиг.8D - вид примера периферийного кольца для роторного диска, содержащего скругленные ножи для подачи (виды сбоку и спереди соответственно);

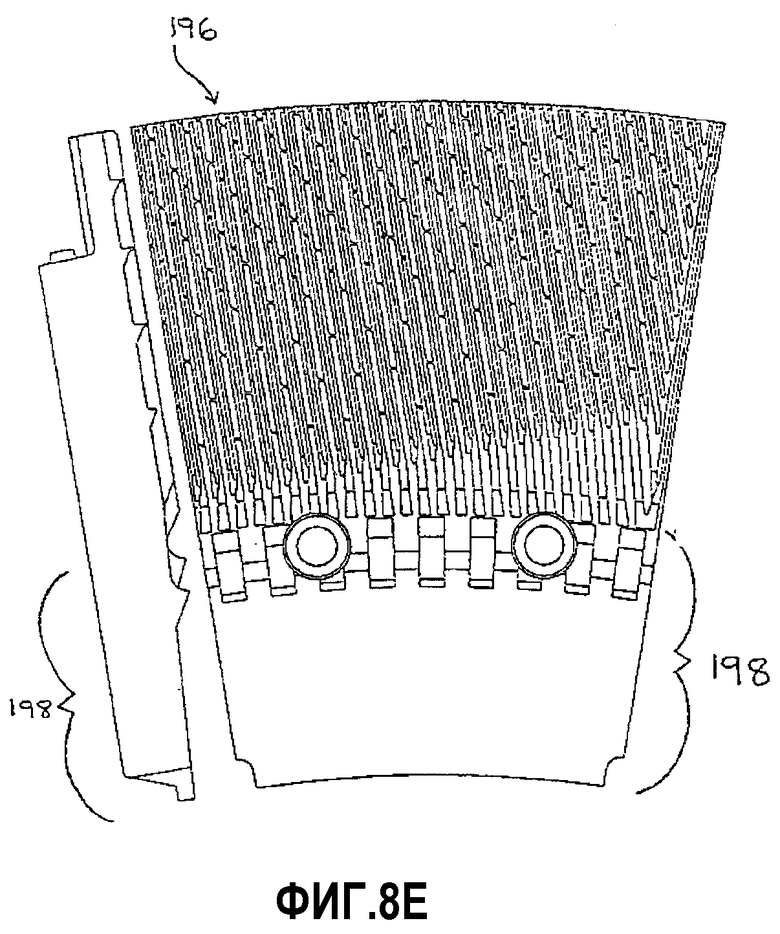

Фиг.8Е - вид примера противолежащего периферийного кольца для статора (виды сбоку и спереди соответственно), которое следует использовать с периферийным кольцом, показанным на Фиг.8 D;

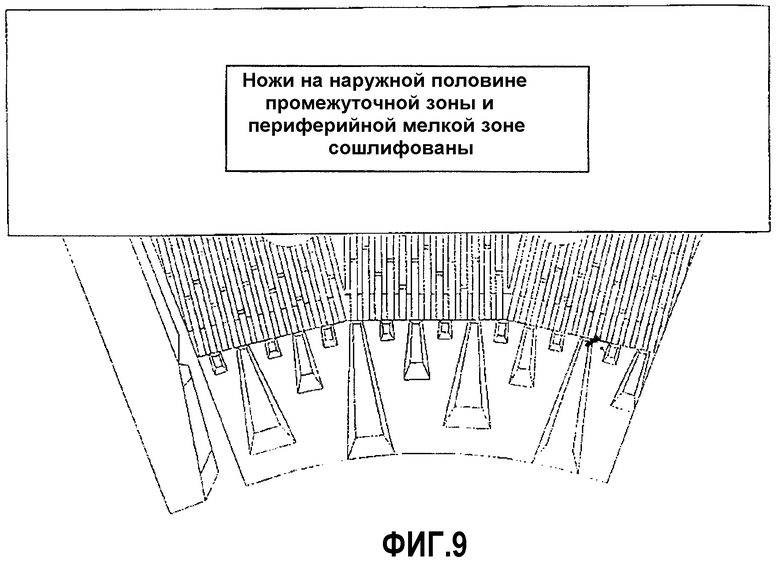

Фиг.9 - схематический вид плиты, использованной в лабораторных исследованиях для моделирования и измерения рабочих характеристик внутренней разволокняющей плиты;

Фиг.10 - схематический вид плиты, использованной в лабораторных исследованиях для моделирования и измерения рабочих характеристик периферийной фибриллирующей плиты;

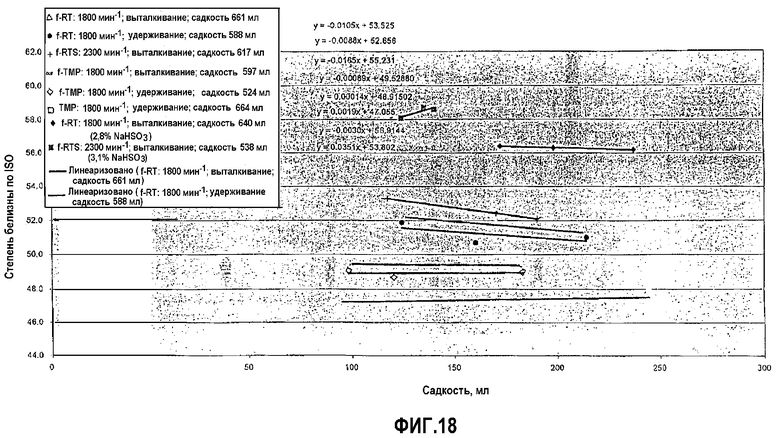

Фиг.11-18 - диаграммы, иллюстрирующие показатели свойств древесной массы, полученной при использовании большинства вариантов рафинера, выполненных в данном исследовании.

На Фиг.1 изображена установка 10 с рафинером для производства термомеханической древесной массы согласно предпочтительному варианту воплощения изобретения. В стандартный заглушаемый пробкой шнековый питатель 12 подают при атмосферных условиях предварительно пропаренную (умягченную) щепу от источника S при избыточном атмосферном давлении P1=0 и транспортируют предварительно пропаренную древесную щепу при избыточном давлении P2=0 к запарочной шахте 14, где щепу подвергают воздействию насыщенного пара при давлении Р3. В зависимости от конструкции установки избыточное давление Р3 может быть в пределах от атмосферного до около 15 фунт/кв.дюйм или в пределах около 15-25 фунт/кв.дюйм при периодах времени удерживания в пределах от нескольких секунд до нескольких минут. Щепу подают в вымачивающий заглушаемый пробкой шнековый разгрузчик 16 с подпором.

Вымачивающий заглушаемый пробкой шнековый разгрузчик 16 с подпором содержит впускную часть 18, находящуюся под избыточным давлением P4 в диапазоне 5-25 фунт/кв.дюйм, для приема пропаренной щепы. Предпочтительно, чтобы избыточное давление на впуске P4 вымачивающего заглушаемого пробкой шнекового разгрузчика с подпором было таким же, как и давление Р3 в паровой трубе 14. Вымачивающий заглушаемый пробкой шнековый разгрузчик с подпором содержит рабочее отделение 20, в котором щепу подвергают обезвоживанию и вымачиванию под воздействием больших механических сжимающих сил в среде насыщенного пара, и выпускную часть 22, где вымоченную, обезвоженную и спрессованную щепу выгружают в виде выдержанной щепы в область или камеру расширения, при давлении Р5, где выдержанная щепа расширяется. В выгружающей части шнекового устройства предусмотрены форсунки или подобные средства для подачи пропиточной жидкости и воды для разбавления, где вода для разбавления проникает в расширяющуюся щепу и вместе со щепой образует в подаваемом патрубке 24 материал для подачи в рафинер с концентрацией твердого вещества в пределах около 30-55%. В альтернативном варианте воплощения, особенно в тех случаях, если не требуется пропитка, а только разбавление, то разбавление может быть достигнуто в камере разбавления, соединенной с разгрузчиком вымачивающего шнекового разгрузчика, но не обязательно выполненной за одно целое с ним. В данном контексте вымачивание или измельчение щепы означает, что осевое отделение волокна превышает примерно 20%, но при этом не происходит фибриллирования.

Первичный рафинер 26 для переработки массы высокой концентрации содержит диски, вращаемые друг относительно друга, в корпусе 28, в котором поддерживают давление P5, причем на каждом диске имеется рабочая плита, и рабочие плиты располагают в противолежащих соосных положениях, таким образом ограничивая пространство, проходящее по существу радиально наружу от внутреннего края дисков к периферийному краю дисков. Каждая плита содержит в радиальном направлении внутреннее кольцо и периферийное кольцо, причем каждое кольцо имеет рисунок чередующихся ножей и канавок. Рисунок внутреннего кольца содержит ножи и канавки относительно большего размера, а рисунок периферийного кольца содержит ножи и канавки относительно малого размера. С помощью устройства 30 подачи рафинера, например устройства ленточной подачи, принимают подаваемый материал из зоны разбавления, связанной с вымачивающим шнековым разгрузчиком с подпором (непосредственно или посредством промежуточного резервного бункера) и подают материал под давлением P5 в пространство между дисками по существу у внутреннего края дисков. С помощью внутреннего кольца завершают разволокнение (дефибрацию) материала щепы, а с помощью периферийного кольца производят фибриллирование волокна (что будет более подробно описано ниже).

Рафинер может быть однодисковым (одна вращаемая плита обращена к неподвижной плите статора), двухдисковым (в котором расположенные друг напротив друга диски вращаются в противоположных направлениях) или со спаренными дисками, поставляемый компанией Andritz Inc. (США, шт.Пенсильвания, г.Манси), в котором центральный статор содержит плиты с обеих сторон, а каждая сторона обращена к вращаемому диску. Устройство подачи для двухдискового рафинера или рафинера со спаренными дисками может отличаться от того, которое используют для питания однодискового рафинера, как это известно специалистам в данной области техники.

Установка может быть встроена в любую из линий для осуществления процессов: (1) типичного изготовления термомеханической древесной массы (ТМДМ); (2) RT-ТМДМ или (3) RTS-ТМДМ. В типичной установке для изготовления термомеханической древесной массы с помощью первого заглушаемого пробкой шнекового питателя 12 или поворотного клапана поддерживают условия разделения между находящимися выше по ходу атмосферными условиями и повышенным давлением в паровой трубе, которую используют как предварительный нагреватель и в которой поддерживают избыточное давление в диапазоне около 0-30 фунт/кв.дюйм при обычном времени удерживания - 30-180 сек. Согласно изобретению второй заглушаемый пробкой шнековый питатель (ЗПШП), располагаемый на выходе из паровой трубы (обычно называемый шнековым разгрузчиком с подпором), реконструируют или заменяют на шнековое устройство RTPressafiner (вымачивающий заглушаемый пробкой шнековый разгрузчик с подпором, равнозначный вымачивающему шнековому разгрузчику с подпором). В установках RT-ТМДМ и RTS-ТМДМ первый заглушаемый пробкой шнековый питатель или поворотный клапан служат по существу для одной и той же цели, и паровая труба может быть использована в диапазоне давлений около 0-30 фунт/кв.дюйм. Во всех конфигурациях первый заглушаемый пробкой шнековый питатель не обязательно должен быть измельчающим устройством, выбранным для того, чтобы обеспечивать впуск в вымачивающий шнековый разгрузчик с подпором (RTPressafiner) при атмосферных условиях (избыточное давление равно нулю). Замечено, что преимущество создания давления на впуске во время предварительной обработки с использованием установки RTPressafiner теряется, если работу ведут при атмосферных условиях, что может привести к повреждению волокна при обработке мягкой древесины с использованием в качестве измельчающего устройства шнекового разгрузчика с подпором. Атмосферные условия могут соответствовать требованиям при переработке, например, твердой древесины, содержащей значительно более короткое волокно с самого начала. Обычный процесс получения термомеханической древесной массы называют PRMP, когда не производят предварительного пропаривания под давлением на впуске в вымачивающий шнековый разгрузчик с подпором. Материал, выгружаемый из ВШРП (RTPressafiner), затем выгружают в среду рафинирования, где поддерживают более высокие температуры. При использовании RT- или RTS-установок окружающая среда рафинирования находится при более высокой температуре, которая соответствует более высокому избыточному давлению (свыше 75 фунт/кв.дюйм, что соответствует температуре, значительно превышающей температуру фазового перехода лигнина - Tg) в рафинере. В этом варианте воплощения общее время, при котором температура материала выше Tg перед подачей его к дискам, должно составлять менее 15 сек, а предпочтительно менее 5 сек. Эти данные приведены в следующей таблице:

Условия работы установки согласно изобретению при использовании трех вариантов воплощения оборудования

На Фиг.2А и 2В схематически показан вымачивающий шнековый разгрузчик 16 с подпором с приспособлением для инжекции разбавителя, предназначенный для использования в настоящем изобретении. Согласно варианту воплощения, представленному на Фиг.2А, щепа 32 показана в центральной обезвоживающей части рабочего отделения 20, где диаметры перфорированной трубчатой стенки 34, вращаемого соосного вала 36 и витков 38 шнека постоянны. Пробку 40 из щепы образуют в части для образования пробки рабочего отделения, следующей непосредственно за частью, в которой производят обезвоживание, где стенка неперфорирована и вал шнека не содержит витков, но диаметр вала существенно увеличивается, в результате чего получается зауженное поперечное сечение прохода для потока и, таким образом, высокое обратное давление, благодаря которому улучшают процесс выдавливания жидкости из щепы через дренажные отверстия, выполненные в стенке центральной части. Ограничение потока и вымачивающий эффект могут быть еще больше усилены или отрегулированы путем использования трубчатой ограничительной вставки (не показана), вводимой внутрь неперфорированной стенки, или жестких стержней или подобных средств (не показаны), проходящих из стенки внутрь сжатого в пробке материала. Пробку сильно сжимают, воздействуя механическим давлением, обычно составляющим 1000-3000 фунт/кв.дюйм или более. Большая часть, если не все, вымачивания происходят в пробке. Щепу по существу полностью размалывают, при этом ее частично дефибрируют, причем доля дефибрированного волокна составляет свыше приблизительно 20%, обычно достигая 30% или более.

В конце пробки разгрузочная часть 22 вымачивающего шнекового разгрузчика с подпором имеет увеличенную площадь поперечного сечения, ограниченную между расширяющейся наружу стенкой 42 и противолежащей отстоящей конической поверхностью 44 спускного клапана 46. Положение спускного клапана 46 можно регулировать в осевом направлении от закрытого положения, уплотненного в коническом углублении 48 в конце вала 36 вымачивающего шнекового разгрузчика с подпором, до максимально открытого положения. Этим способом можно регулировать площадь сечения потока в зоне или объеме 50 расширения, в то же время поддерживая мягкое уплотнение в зоне 52 посредством материала щепы между клапаном, противостоящим наружному краю расширяющейся стенки, которое можно регулировать в ответ на давление в переходном режиме перепада давления между патрубком 24 подачи и вымачивающим шнековым разгрузчиком 16 с подпором.

В зону 50 расширения подают пропиточную жидкость под высоким давлением либо через множество напорных шлангов 54 и соединенных с ними форсунок (как показано на Фиг.2А), либо посредством кругового кольца под давлением. Обезвоженная щепа, поступающая в зону 50 расширения, быстро поглощает пропиточную жидкость и расширяется, способствуя образованию слабо уплотненной зоны в конце зоны расширения.

На Фиг.2В представлен альтернативный вариант воплощения, где пропитку в зоне 50 расширения производят путем расположения отверстий 56 для потока жидкости в лицевой поверхности конического спускного клапана, и где жидкость может быть подана по напорным шлангам через вал 58 спускного клапана.

Патрубок 24 подачи предпочтительно представляет собой вертикальный патрубок гравитационного действия, предназначенный для направления и смешивания разбавленной щепы из вымачивающего шнекового разгрузчика 16 с подпором к устройству 30 подачи рафинера. Однако следует иметь ввиду, что давление P5 в патрубке 24 подачи является тем же давлением, что и в устройстве 30 подачи и в корпусе 28 рафинера. Небольшой подъем или падение давления могут быть желательными между устройством 30 подачи рафинера и корпусом 28 рафинера, что обычно наблюдается на практике при производстве термомеханической древесной массы. Несмотря на то, что избыточное давление во всей этой области вслед за вымачивающим шнековым разгрузчиком с подпором до корпуса рафинера обычно существенно выше 30 фунт/кв.дюйм, обычно выше 45 фунт/кв.дюйм, что намного выше давления Р4 пара на впуске упомянутого разгрузчика. Однако пробку 40 так сильно механически сжимают, что даже при избыточном давлении в патрубке, достигающем 95 фунт/кв.дюйм или более, сжатая пробка быстро расширяется в зоне расширения из-за расширения пор в волокнах в несжатом состоянии. Поэтому можно считать, что патрубок подачи может выполнять функцию расширительной камеры и вносить свой вклад в эффективность объема расширения. Специалисты в данной области могут легко изменить конструкцию и взаимоотношения зоны расширения и патрубка подачи так, чтобы расширение и разбавление происходило преимущественно в предназначенной для этого камере расширения, присоединенной к вымачивающему шнековому разгрузчику с подпором, но не выполненной с ним за одно целое.

На Фиг.3 приведено схематическое представление части дисковой плиты 100 рафинера, на котором показано внутреннее разволокняющее кольцо 102 и периферийное фибриллирующее кольцо 104. Каждое кольцо может представлять собой отдельный элемент в виде плиты, прикрепляемой к диску, или кольца могут быть выполнены как одно целое на общем основании, прикрепляемом к диску. Каждое кольцо содержит внутреннюю область 106, 108 подачи и периферийную рабочую область 110, 112. Рабочая (дефибрационная) область внутреннего кольца образована первым рисунком чередующихся ножей 114 и канавок 116, а область подачи периферийного кольца образована вторым рисунком чередующихся ножей 118 и канавок 120. С помощью очень крупных ножей 122 и канавок 124 в области 106 подачи внутреннего кольца направляют предварительно измельченную щепу в дефибрационную область 110 значительно более узких ножей и канавок. Разволокненный материал затем перемешивается и пересекает переходное кольцевое пространство 126, проходя в область 108 подачи периферийного кольца. В основном, первый рисунок рабочей области 110 внутреннего кольца содержит относительно более узкие канавки, чем канавки второго рисунка области 108 подачи периферийного кольца. Рабочая (фибриллирующая) область 112 периферийного кольца имеет рисунок ножей 128 и канавок 130, в котором канавки 130 уже канавок 116 рабочей области 110 внутреннего кольца.

Более крупные ножи и канавки области 106 подачи внутреннего кольца одного диска могут быть наложены на область подачи противоположного диска, не содержащую ножей и канавок, поскольку форма траектории подаваемого потока такова, что позволяет легко направлять подаваемый материал с ленточного устройства подачи в рабочую область 110 противоположных внутренних дисков. Таким образом, каждое внутреннее кольцо 102 имеет периферийную разволокняющую область 110 с рисунком чередующихся ножей и канавок 114, 116, а связанная с ней внутренняя область 106 не обязательно содержит рисунок из ножей и канавок. Периферийная область 112 фибриллирующего кольца 104 может содержать множество радиально упорядоченных зон, например, 132, 134, и/или множество отличающихся, но чередующихся в поперечном направлении областей, расположенных в участках, хорошо известных под названием «рафинирующие зоны» в рафинерах для производства термомеханической древесной массы, например 136, 138. Периферийное кольцо 104 (см. Фиг.3) содержит внутреннюю область 108 подачи чередующихся ножей и канавок, а рабочая область 112 содержит первый рисунок чередующихся ножей и канавок 128, 130, имеющий вид повторяющихся в поперечном направлении трапеций в зоне 132, и другой рисунок чередующихся ножей и канавок 140, 142, имеющий вид повторяющихся в поперечном направлении трапеций в зоне 134, которая проходит до наружного края 144 плиты.

Кольцевое пространство 126 между внутренним и периферийным кольцами 102, 104 может быть совершенно свободным или, как показано на Фиг.3, некоторые из ножей, например, ножи области 146 подачи периферийного кольца могут проходить в кольцевое пространство. Кольцевым пространством 126 ограничены размеры внутреннего и периферийного колец в радиальном направлении, причем ширина внутреннего кольца 102 в радиальном направлении меньше ширины периферийного кольца 104 в радиальном направлении, предпочтительно меньше приблизительно на 35% всего радиуса плиты от внутреннего края 148 внутреннего кольца 102 до наружного края 144 периферийного кольца 104. Кроме того, ширина области 106 подачи внутреннего кольца 102 в радиальном направлении больше ширины рабочей области 110 внутреннего кольца в радиальном направлении, тогда как ширина области 108 подачи периферийного кольца 104 в радиальном направлении меньше ширины рабочей области 112.

Тип плиты, описанный выше со ссылкой на Фиг.3, для удобства назван плитой «RTF». Измельченную и частично разволокненную щепу подают во внутреннюю область 106 подачи, где не происходит существенного дополнительного разволокнения, а материал подают в рабочую область 110, где посредством низко интенсивного воздействия ножей и канавок 114, 116, эффективного в отношении использования энергии, разволокняют по существу весь материал. Такие плиты могут быть преимущественно использованы в качестве сменных плит в рафинерах, которые могут не содержать связанного с ними замачивающего разгрузчика с подпором. Если используют ВШРП, то сочетание полного измельчения и частичного разволокнения вместе с сильным нагревом выше по ходу технологического процесса от рафинера позволяет конструктору плиты минимизировать ширину в радиальном направлении и минимизировать использование энергии в рабочей области 110 внутреннего кольца для завершения процесса разволокнения. Рисунок ножей и канавок 114, 116 и ширину рабочей области 110 можно изменять для регулирования интенсивности и времени удерживания. Даже при меньшем, чем идеальный, уровне измельчения выше по ходу технологического процесса и при частичном разволокнении, конструктор плиты может увеличить ширину внутренней рабочей зоны 110 в радиальном направлении и выбрать рисунок, который позволял бы удерживать материал в некоторой степени для обеспечения улучшенной разработки, в то же время все еще достигая удовлетворительной степени фибриллирования в уменьшенном высоко интенсивном периферийном кольце 112 и общей экономии энергии для обеспечения заданного качества первичной древесной массы. Кроме того, применение изобретения не препятствует тому, чтобы при использовании плит RTF происходило некоторое разволокнение в периферийном кольце 104 или некоторое фибриллирование во внутреннем кольце 102.

Комбинированная плита, показанная на Фиг.3, является лишь одним из вариантов ее воплощения. На Фиг.4 и 6 показаны другие возможные области внутренних колец. На Фиг.4А показано одно внутреннее кольцо 150А, а на Фиг.4В противоположное внутреннее кольцо 150В. На Фиг.5 показано схематическое взаимное расположение противолежащих внутренних колец 150А и 150В с частями связанных с ними периферийных колец 152А и 152В в том виде, как их устанавливают в рафинере. Зазор 154 для подачи между внутренними кольцами предпочтительно выполняют изогнутым для изменения направления подаваемого материала, поступающего в проем дисков, с осевого направления подачи на радиальное направление рабочего зазора 156 между внутренними кольцами. Предпочтительно, чтобы ножи для подачи (очень крупные ножи) отстояли друг от друга на расстоянии, большем размера материала в подаваемой массе. Например, наименьший из трех размеров, определяющих размер щепы (толщина щепы), обычно составляет 3-5 мм. Такое условие выбирают для того, чтобы исключить жесткий удар, в результате которого происходило бы повреждение волокна в древесной матрице. В большинстве примеров минимальный зазор 154 во время работы должен составлять 5 мм. Единственной функцией более крупных ножей для подачи является обеспечение периферийной части внутреннего кольца адекватным распределением подаваемой массы, и они не должны оказывать обрабатывающего воздействия на щепу. Ножи для подачи располагают на роторном внутреннем кольце, но их наличие на статорном внутреннем кольце совсем не обязательно.

В варианте воплощения, показанном на Фиг.4, ножи и канавки на внутреннем кольце располагают под углом к радиусу, благодаря чему препятствуют потоку свободной конфигурации во внутреннем кольце и способствуют увеличению времени удерживания, если кольцо вращают влево, или ускорению потока, если его вращают вправо. В варианте воплощения, показанном на Фиг.6, внутренние кольца 162А и 162В по существу ориентированы в радиальном направлении, что не способствует усилению, но и не способствует подавлению центробежных потоков. Как показано на Фиг.3 и 5, ножи на впуске дефибрационной области, например периферийной области внутренних колец, содержат длинную фаску 164 или имеют постепенно нисходящую клинообразную форму. В основном, вход в зазор 156 между внутренними кольцами, в котором происходит разволокнение, имеет радиальное или близкое к радиальному направление (нет существенного разброса в переходе). Это также способствует предотвращению сильных ударов по древесной щепе. Наклон фаски должен иметь, как правило, перепад в 5 мм по высоте на расстоянии в 15-50 мм в радиальном направлении. Результирующий наклон составляет 1:5-1:10, но наклоны, составляющие 1:3-1:15 с перепадом по высоте в 3-10 мм, также приемлемы. Это является той формой клина, при которой имеет место низкая интенсивность «отслаивания» щепы, в противоположность высокой интенсивности ударов обычных разбивающих ножей, работающих при малом зазоре. Рабочий зазор 156 в рабочей области внутренней плиты составляет порядка 1,5-4,0 мм и может быть заужен плавно наружу. Если фаска 164 выполнена по форме в нижнем диапазоне угла (например, 1:3), то следует использовать зазор 156 с большой конусностью, например, соответствующий соотношению, по меньшей мере, 1:40. Это позволит облегчить подачу в более плотный зазор.

Рабочую область 110 малой ширины следует использовать при зазоре, составляющем 3-5 мм, если периферийные кольца установлены со стандартным рабочим зазором. Зазор 158 на впуске периферийного кольца должен быть несколько больше зазора на выпускной части внутреннего кольца. Периферийную часть внутреннего кольца предпочтительно сошлифовывают на конус, который делают в пределах приблизительно 2° в зависимости от применения. Использование больших конусов и больших рабочих зазоров приводит к сокращению количества работы, выполняемой внутренними кольцами. Конструкция периферийной области внутреннего кольца должна быть такой, чтобы минимизировать удар по подаваемому материалу и максимально сохранить длину волокна, в то же время правильно разделяя волокна.

Ширина канавки в разволокняющей области 110 должна быть меньше частиц древесины и должна соответствовать величине минимального рабочего зазора разволокняющей области. Обычно ни одна канавка не должна быть шире 4 мм. Этим обеспечивают условия, при которых частицы древесины скорее подвергаются обработке в зазоре, чем заклиниваются между ножами и испытывают удары ножей противостоящего диска.

В разволокняющей внутренней области 110 (или на впуске плиты рафинера с плитой из одной целой части) щепу измельчают до волокон и пучков волокон перед тем, как они проходят через кольцевое пространство 160 и попадают в периферийное кольцо 104. Это кольцо может сильно напоминать известную конструкцию плиты рафинера для обработки массы высокой консистенции. Когда волокна по большей части разделены, они не подвергаются высоко интенсивным ударам. Понятно, при рассмотрении Фиг.3 и 5, что, если бы необработанная щепа могла войти в область 108 подачи периферийного кольца, то она была бы подвергнута ударам, наносимым с высокой интенсивностью, когда ее заклинивает между двумя крупными ножами 118, 120. Если щепа правильно расщеплена в разволокняющих внутренних кольцах 102, то не остается больших частиц, так что они не могут быть подвергнуты этому типу воздействия.

Разделение функций между внутренними и периферийными кольцами может быть также осуществлено при использовании так называемого «конического диска», который содержит плоскую начальную рафинирующую зону, вслед за которой идет коническая рафинирующая зона в том же рафинере. В этом случае предложенные согласно изобретению разволокняющие кольца можно было бы заменить плоской рафинирующей зоной, за которой следовало бы обычное рафинирование «основной плитой» в конической части. Обычно коническую часть в таких рафинерах выполняют с углом конуса в 30° или 45°, например, располагают ее под углом 15° или 22,5° к цилиндрической поверхности. Пример такого рафинера с коническим диском описан в патенте США №4283016, выданном 11 августа 1981 г. Таким образом, под термином «диск» в данном контексте понимают и «конический диск», а термин «по существу радиально» включает, в основном, понятие «зазор в коническом рафинере, направленный наружу, но выполненный конусным».

Впуск периферийной области внутреннего кольца содержит радиальный или близкий к радиальному переход. Большие колебания в расположении в радиальном направлении начала измельчающей поверхности обычно приводят к потерям в длине волокна, если в зазор быстро нагнетают частицы, размеры которых больше размера зазора. При длинной фаске в начале области (чем длиннее, тем лучше), размеры частиц поступающего материала постепенно уменьшаются до тех пор, пока не станут достаточно малыми (уменьшение крупности), чтобы они входили в зазор, образованный измельчающими поверхностями. Ширина канавки периферийной области внутреннего кольца должна быть достаточно малой, чтобы предотвращать заход больших частиц без поддержки в канавку и последующее внедрение в зазор, что может вызывать разрезание волокон. Обычно ширина канавки должна быть не больше величины зазора на впуске измельчающей поверхности. Для повышения эффективности действия и/или увеличения объема энергии, используемой внутренними плитами, могут быть предусмотрены перегородки, выполненные заподлицо с ножами или ниже уровня ножей.

На Фиг.7 и 8 показаны два варианта воплощения периферийного фибриллирующего кольца. Эти кольца могут быть как высокоинтенсивного, так и очень малоинтенсивного действия. С целью иллюстрации концепции на Фиг.7 изображено кольцо, рисунок которого является типичным примером периферийного кольца 166 высокой интенсивности с одним направлением ножей и канавок. На Фиг.8 представлена двунаправленная конструкция 182 с очень низкой интенсивностью. Могут быть использованы различные другие конфигурации ножей и канавок, например, имеющих переменный шаг (см. патент США №5893525).

Однонаправленное кольцо 166 имеет более крупный рисунок ножей и канавок и содержит переднюю область 172 подачи, посредством которой сокращают время удерживания и способность освоения энергии в этой области, понуждая большую часть энергии расходовать в периферийной части кольца, что, в свою очередь, способствует увеличению интенсивности работы, совершаемой здесь и, таким образом, кольцо может работать при более узком зазоре. Рабочая область периферийного кольца содержит две зоны 168, 170, причем в периферийной зоне 168 канавки более узкие, чем в предыдущей зоне 170. Некоторые или все канавки, например 176 в зоне 168, могут представлять собой сквозные каналы, которые слегка наклонены под углом к действительному радиальному направлению кольца, в то время как другие канавки, например 180 в другой зоне 170, могут содержать перегородки 174, 178, выполненные заподлицо с ножами или ниже уровня ножей. В основном, периферийный диск 166 подобен периферийному диску 112 с Фиг.3.

В другом примере изображен рисунок 182, где канавки направлены по существу радиально по всей длине с переменным шагом (см. Фиг.8) и где нет никакого центробежного угла для подачи. Область 190 подачи очень короткая, а в рабочей области 188 канавки могут быть одинаковой или переменной ширины или, как у элементов 184 и 186, чередующейся или переменной глубины. Такая конструкция позволяет дольше удерживать обрабатываемый материал в плитах и, в сочетании с большим количеством проходов ножей, позволяет обеспечивать низкую интенсивность передачи энергии, благодаря чему можно устанавливать больший зазор между плитами.

В варианте воплощения периферийного кольца внутреннюю область подачи периферийного кольца проектируют так, чтобы предотвратить обратный поток волокна из периферийного кольца во внутреннее кольцо. На Фиг.8D представлено периферийное кольцо 192 для роторного диска с областью 194 подачи, содержащей изогнутые ножи 195 для подачи. Противолежащее статорное кольцо 196 (см. Фиг.8Е) не содержит ножей во внутренней области 198 подачи напротив изогнутых ножей, таким образом, принимая противолежащие изогнутые ножи 195 для подачи, расположенные на периферийном кольце 192. Такое решение дополнительно обеспечивает полное разделение этапов разволокнения и фибриллирования во внутренних и периферийных кольцах соответственно.

Как показано на чертежах, изогнутые (инжектирующие) ножи 195 для подачи могут дополнительно иметь другую конструкцию в области подачи роторной и/или статорной полосы (например, они могут быть пирамидальными и противолежащими радиальными ножами), чтобы способствовать распределению материала, поступающего от изогнутых ножей в рабочую область. Таким образом, поверхность области 194 подачи ротора в радиальном направлении может быть полностью или частично занята выступающими изогнутыми ножами 195, а поверхность области 198 подачи статора в радиальном направлении может быть полностью плоской или частично занятой распределительной структурой. Изогнутые ножи 195 кольца ротора выступают в области 194 подачи на величину, большую высоты ножей в рабочей зоне, но благодаря плоской конструкции противолежащей поверхности в области 198 подачи статорного кольца эта большая высота может быть принята.

В основном, рисунок ножей и канавок по всей рабочей области внутреннего кольца имеет первую среднюю, предпочтительно равномерную плотность, а рисунок ножей и канавок по всей области подачи периферийного кольца имеет вторую среднюю, предпочтительно равномерную, но меньшую плотность.

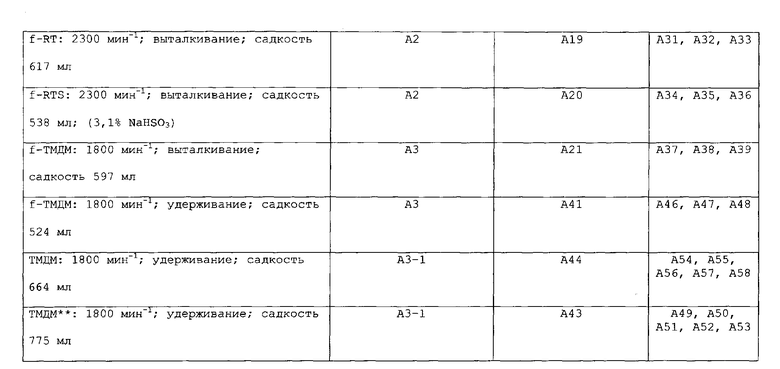

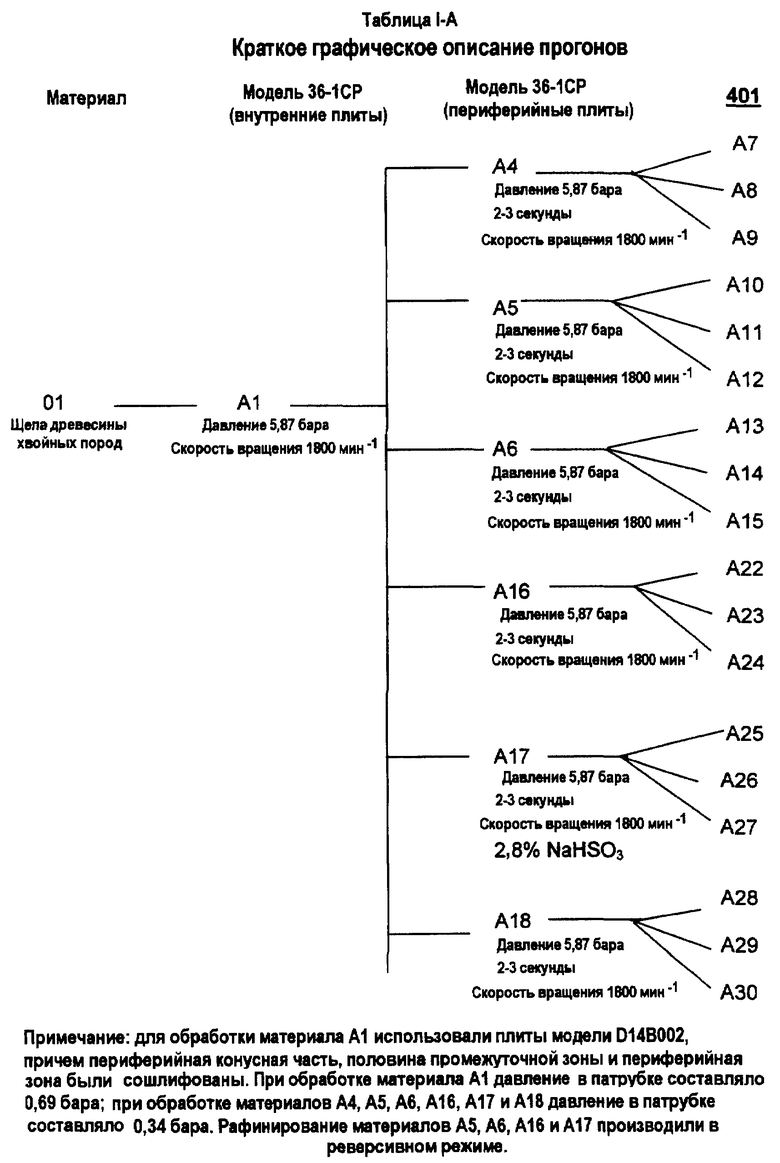

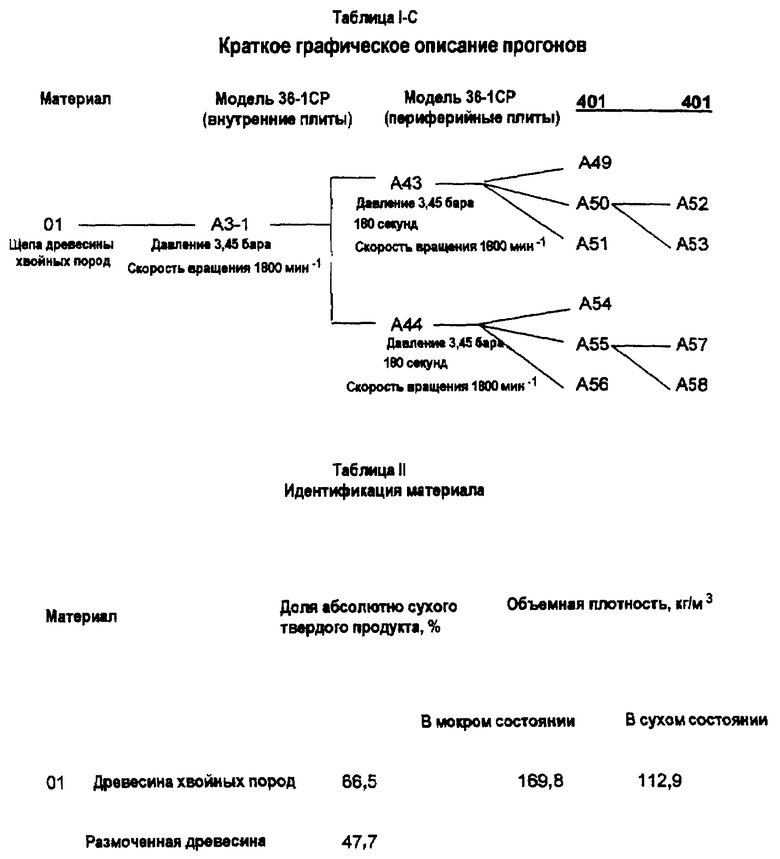

Таким образом, сочетание разволокняющих внутренних колец и высокоэффективных периферийных колец, является важным компонентом этого способа. Оптимизацию этого способа проводили путем использования однодискового рафинера с подпором модели 36-1СР компании Andritz в два этапа, причем сначала использовали только внутренние плиты, а на втором этапе использовали только периферийные плиты. В качестве внутренних плит использовали специальные трехзонные плиты рафинера модели D14B002 компании «Durametal», у которых половина наружной промежуточной зоны и вся периферийная зона были сошлифованы (см. Фиг.9). Внутреннюю половину промежуточной зоны использовали для разволокнения измельченной древесной щепы. В качестве периферийной плиты использовали однонаправленную плиту рафинера модели 36604 компании «Durametal» как для подачи (выталкивания), так и для ограничения подачи (удерживания) при рафинировании (см. Фиг.10).

Проводили испытания на трех установках для рафинирования, используя внутренние плиты для имитации следующих процессов:

1. RT [(i) продолжительность удерживания 2-3 сек; избыточное давление 85 фунт/кв.дюйм; скорость вращения 1800 мин-1]; ii) A1 указано в таблицах.

2. RTS [(i) продолжительность удерживания 2-3 сек; избыточное давление 85 фунт/кв.дюйм; скорость вращения 2300 мин-1]; ii) A2 указано в таблицах.

3. ТМДМ [(i) продолжительность удерживания 2-3 сек; избыточное давление 50 фунт/кв. дюйм; скорость вращения 1800 мин-1];

iii) A3 указано в таблицах.

i) Удерживание в зоне от шнекового разгрузчика с подпором к впуску рафинера.

ii) Давление в паровой трубе - 5 фунт/кв.дюйм, время удерживания 30 сек.

iii) Давление в паровой трубе - 20 фунт/кв. дюйм, время удерживания 180 сек.

Для представления сочетания измельчения на вымачивающем шнековом разгрузчике с подпором и разволокняющих внутренних плит использован значок f-, располагаемый перед обозначением установки. Таким образом, номенклатура оборудования, использованная для осуществления указанных выше процессов, была следующей;

1) -f-RT

2) -f-RTS

3) f-ТМДМ

Разволокненный материал (f) затем подвергали рафинированию с использованием периферийных рафинирующих плит при подобных соответствующих значениях давления и скорости вращения диска рафинера, т.е.:

1) f-RT с периферийными плитами: избыточное давление 85 фунт/кв.дюйм, скорость вращения 1800 мин-1;

2) f-RTS с периферийными плитами: избыточное давление 85 фунт/кв.дюйм, скорость вращения 2300 мин-1;

3) f-ТМДМ с периферийными плитами: избыточное давление 50 фунт/кв.дюйм, скорость вращения 1800 мин-1.

Большая часть удельной энергии была затрачена во время работы периферийных плит рафинера. Испытания проводили при различных направлениях вращения плит рафинера (с выталкиванием и удерживанием) и определяли прикладываемую мощность во время работы периферийных плит.

Каждый образец первично рафинированной древесной массы затем рафинировали во вторичном атмосферном рафинере модели Andritz 401 при трех уровнях прикладываемой удельной энергии.

Контрольные серии прогонов для выработки термомеханической древесной массы были также произведены без измельчения древесной щепы в ВШРП. Эти контрольные прогоны проводили при уменьшенной производительности внутренних плит с 24,1 метрической тонны абсолютно сухого продукта (МТАСП) до 9,4 МТАСП. В результате этого эффективно уменьшалась закупорочная пробка из щепы в ВШРП. Плиты во время контрольных прогонов с использованием внутренних плит были отодвинуты так, что уменьшение размеров было достигнуто только за счет действия разбивных ножей, т.е. без эффективного рафинирующего действия с помощью разволокняющих ножей рафинера вслед за разбивными ножами. Щепу после обработки внутренними плитами затем рафинировали в рафинере модели 36-1СР с использованием периферийных плит. Предварительно рафинированную древесную массу затем рафинировали в рафинере модели Andritz 401 при нескольких уровнях расхода удельной энергии.

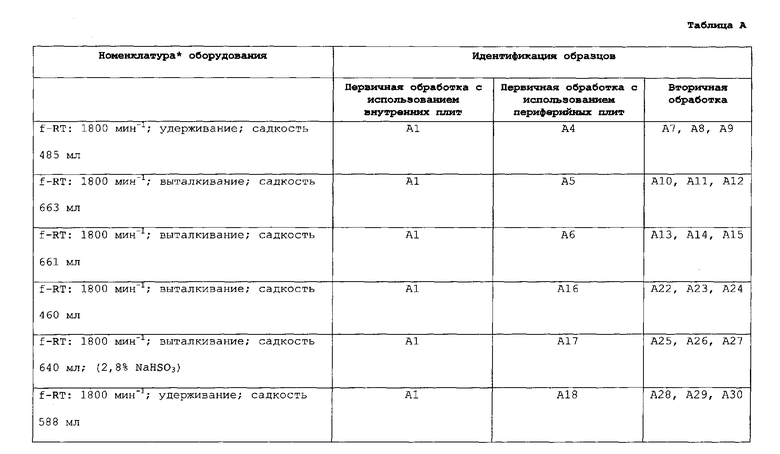

В Таблице А представлена номенклатура оборудования, использованного в каждом из вариантов рафинирования, проведенных в этом исследовании. Представлена также соответствующая идентификация образцов.

* Номенклатура=процесс, скорость первичного рафинера (1800 мин-1 или 2300 мин-1); конфигурация периферийных плит (режим выталкивания или удерживания), садкость (степень помола) после первичного рафинирования.

** Плохие результаты: садкость после первичного рафинирования была слишком велика.

В сериях испытаний, выполненных на рафинере с применением первичных периферийных плит в режиме удерживания, был установлен больший зазор между плитами и получено большее содержание длинных волокон, чем в соответствующих сериях, выполненных с использованием периферийных плит в режиме выталкивания. Это позволило провести серии испытаний по рафинированию в режиме удерживания до более низких уровней первичной садкости при сохранении содержания длинных волокон в древесной массе.

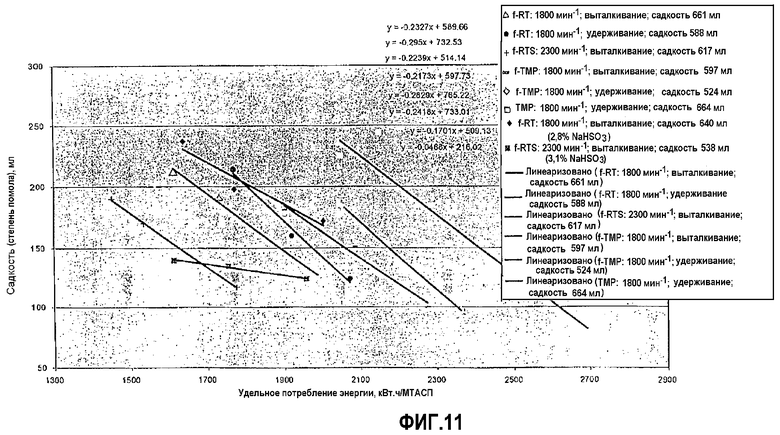

На Фиг.11-18 представлены диаграммы свойств древесной массы, полученной в ходе большинства серий экспериментов по рафинированию, выполненных в данном исследовании. Две серии, выполненные при очень низкой первичной садкости (<500 мл), были исключены из массива результатов из-за закупорки.

Фиг.11: диаграмма зависимости садкости от удельного расхода энергии.

При выполнении контрольных экспериментов по получению термомеханической древесной массы наблюдали самое высокое удельное потребление энергии для достижения заданной садкости. При выполнении серий экспериментов на установке f-ТМДМ наблюдали следующие по величине самые высокие уровни удельного потребления энергии, затем шли результаты, полученные на установке f-RT. Серии, выработанные на установке f-RTS, показали самые низкие уровни потребления удельной энергии для достижения заданной садкости.

В Таблице В произведены сравнения удельного потребления энергии в каждой из представленных серий экспериментов по рафинированию при садкости 150 мл. Результаты получены путем линейной интерполяции.

Удельное потребление энергии при садкости 150 мл

* Путем экстраполяции

При выполнении серий экспериментов на установке f-RTS (2300 мин-1; выталкивание; сочетание разволокнения, RTS и плит высокой интенсивности) имело место снижение потребления энергии на 32% по сравнению с контрольными сериями выработки термомеханической древесной массы при садкости 150 мл. При выполнении серий экспериментов на установке -f-RT (1800 мин-1; удерживание) и f-RT (1800 мин-1; выталкивание) имело место снижение потребления энергии на 18% и 22% соответственно по сравнению с контрольными сериями выработки термомеханической древесной массы при садкости 150 мл. При выполнении серий экспериментов на установке -f-ТМДМ (удерживание) и f-ТМДМ (выталкивание) имело место снижение потребления энергии на 10% и 15%, соответственно, по сравнению с контрольными сериями выработки термомеханической древесной массы при садкости 150 мл. Результаты указывают на то, что переделка/замена шнекового разгрузчика с подпором и плит рафинера может привести к существенной экономии материальных вложений в существующие линии для производства термомеханической древесной массы.

Фиг.12: диаграмма зависимости индекса прочности от удельного расхода энергии.

Древесная масса, полученная на установке -f-RTS (выталкивание), обладала самым высоким индексом прочности при заданном удельном потреблении энергии, затем шли серии, полученные на установке -f-RT, а далее, серии, полученные на установке f-ТМДМ. Контрольные образцы термомеханической древесной массы имели самые низкие индексы прочности при заданном удельном потреблении энергии.

Добавление приблизительно 3% раствора гидросульфита натрия (NaHSO3) в продукт, выгружаемый из шнекового разгрузчика с подпором, приводило к увеличению индекса прочности в сравнении с соответствующими сериями, в которых не применяли химическую обработку.

Индекс прочности 52,5 Н·м/г был достигнут в сериях, выработанных на установке f-RTS (2300 мин-1; выталкивание; 3,1% NaHSOs; 1754 кВт·ч/(МТАСП).

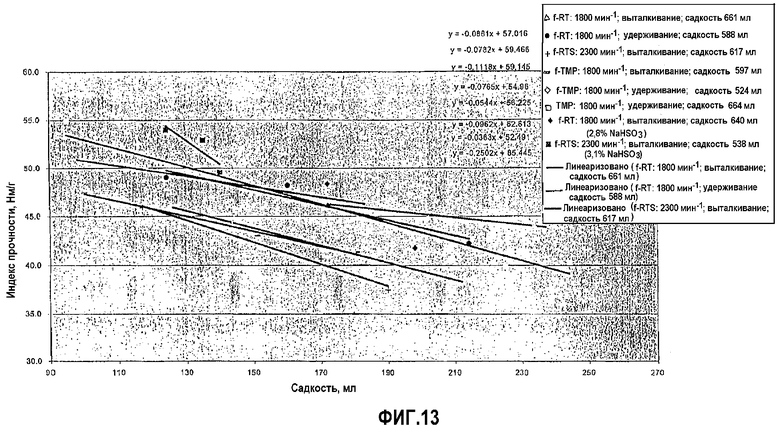

Фиг.13: диаграмма зависимости индекса прочности от садкости (химическую обработку не производили).

Наблюдали две группы результатов индексов прочности. Нижняя группа представляет серии экспериментов, выполненных с использованием выталкивающих периферийных плит. Верхняя группа представляет серии экспериментов, выполненных с использованием удерживающих периферийных плит. Среднее увеличение индекса прочности при использовании удерживающих плит составляло приблизительно 10%. Следует отметить, что в этих исследованиях испытания на установке f-RTS (удерживание) не были проведены из-за укорочения волокна в разволокненном материале A3.

Добавление приблизительно 3% раствора гидросульфита в серии экспериментов, проведенной на установках f-RT (выталкивание) и f-RTS (выталкивание), привело к повышению индексов прочности до такого же или более высокого уровня, что и при выработке древесной массы с удерживанием.

В Таблице С проведено сравнение свойств рафинированной древесной массы при садкости 150 мл. Уравнения регрессии, использованные при интерполяции, представлены на Фиг.13.

Индекс прочности при садкости 150 мл

* Путем экстраполяции

Фиг.14: диаграмма зависимости индекса сопротивления надрыву от садкости

В сериях экспериментов по рафинированию, выполненных с использованием удерживающих периферийных плит, были достигнуты самые высокие показатели индекса сопротивления надрыву и содержания длинного волокна.

В Таблице D проведено сравнение индексов сопротивления надрыву материалов, полученных в сериях экспериментов по рафинированию, при садкости 150 мл. Значения индекса сопротивления надрыву были получены с использованием линейной интерполяции.

Индекс сопротивления надрыву при садкости 150 мл

* Путем экстраполяции

Древесная масса, полученная на установке f-RT

(удерживание), обладала самым высоким значением индекса сопротивления надрыву. Древесная масса, полученная на установках f-RT (выталкивание) и f-RTS (выталкивание), обладала сопоставимыми свойствами по индексу сопротивления надрыву.

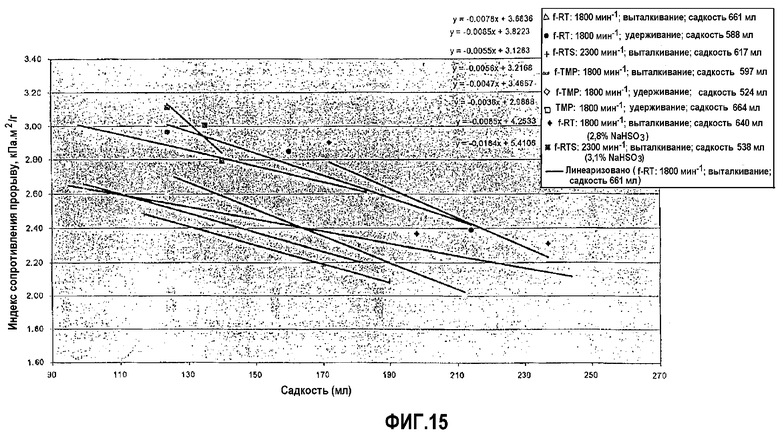

Фиг.15: диаграмма зависимости индекса сопротивления прорыву от садкости.

В сериях экспериментов, проведенных на установках f-RT (1800 мин-1; удерживание) и f-ТМДМ (1800 мин-1; удерживание) с использованием удерживающих периферийных плит, древесная масса обладала самым высоким индексом сопротивления прорыву при заданной садкости. В сериях экспериментов, проведенных с применением выталкивающих периферийных плит на установках f-RT (1800 мин-1; выталкивание), f-ТМДМ (1800 мин-1; выталкивание) и f-RTS (2300 мин-1; выталкивание), древесная масса обладала более низкими индексами сопротивления прорыву при данной садкости.

Добавление приблизительно 3% раствора гидросульфита приводило к увеличению индекса сопротивления прорыву древесной массы, выработанной с использованием выталкивающих периферийных плит, до того же уровня, что и в сериях, где не применяли химическую обработку, выработанных с использованием удерживающих периферийных плит.

В Таблице Е проведено сравнение результатов испытаний на сопротивление прорыву, интерполированных относительно садкости, составлявшей 150 мл.

Индекс сопротивления прорыву при садкости 150 мл

* Путем экстраполяции

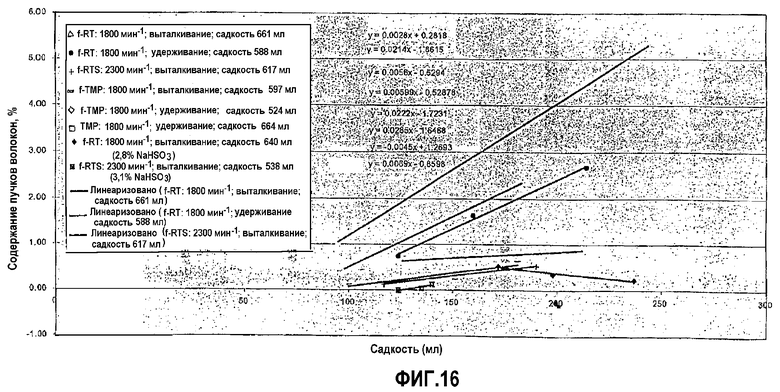

Фиг.16: диаграмма зависимости содержания пучков волокон от садкости.

Контрольные образцы термомеханической древесной массы обладали самыми высокими уровнями содержания пучков волокон. Образцы, выработанные с использованием выталкивающих периферийных плит, обладали меньшими уровнями содержания пучков волокон, чем соответствующие образцы, выработанные с использованием удерживающих периферийных плит. Было четко показано, что предварительная обработка типа f способствует снижению содержания пучков волокон.

В Таблице F проведено сравнение уровней содержания пучков волокон в каждой серии образцов рафинирования, интерполированных до садкости 150 мл.

Содержание пучков волокон при садкости 150 мл

* Путем экстраполяции

В серии образцов, выработанных на установке f-RTS

(выталкивание) с добавлением и без добавления гидросульфита, древесная масса обладала самыми низкими уровнями содержания пучков волокон. Добавление гидросульфита привело к снижению содержания пучков волокон.

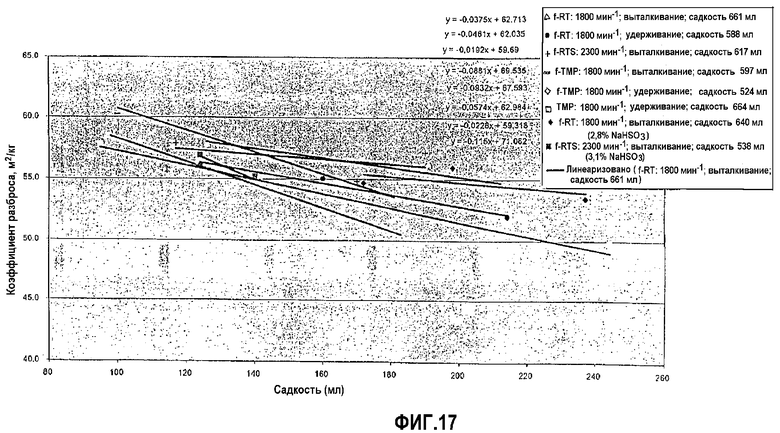

Фиг.17: диаграмма зависимости коэффициента разброса от садкости.

В серии образцов, выработанных на рафинере с использованием выталкивающих периферийных плит, древесная масса обладала самыми высокими уровнями коэффициента разброса.

В Таблице G представлены коэффициенты разброса каждой серии образцов при садкости 150 мл.

Зависимость коэффициента разброса от садкости

* Путем экстраполяции

Добавление приблизительно 3% раствора гидросульфита приводило к снижению коэффициента разброса приблизительно на 1-3 м2/кг.

Фиг.18: диаграмма зависимости степени белизны от садкости. Во всех сериях экспериментов f древесная масса обладала более высокой степенью белизны, чем контрольные образцы термомеханической древесной массы.

В Таблице Н проведено сравнение степени белизны древесной массы в каждой серии образцов, интерполированной относительно садкости 150 мл.

Степень белизны по ISO при садкости 150 мл

* Путем экстраполяции

В серии экспериментов, проведенных на установке -f-ТМДМ, древесная масса обладала приблизительно на 2% более высокой степенью белизны, чем контрольные образцы термомеханической древесной массы. Более высокая степень извлечения древесных экстрактивов, достигаемая при обработке на шнековом разгрузчике с подпором с более сильным сжатием при предварительной обработке типа f, наиболее вероятно, вносила свой вклад в повышение степени белизны.

В серии экспериментов, проведенных на установке f-RTS, древесная масса обладала самой высокой степенью белизны (52,8), затем шли образцы, выработанные на установке f-RT (в среднем -51,7), а вслед за ними, выработанные на установке f-ТМДМ (в среднем - 49,2). Добавление 3% раствора гидросульфита приводило к значительному повышению степени белизны, вплоть до 59,1 в сериях образцов, выработанных на установке f-RTS (выталкивание).

В Таблице I проведено сравнение свойств разволокненного материала после обработки внутренними плитами. Как сказано выше, было исследовано три варианта технологий разволокнения: A1, A2, A3, чтобы имитировать конфигурации f-RT, f-RTS и f-ТМДМ. В каждом из этих вариантов измельченную щепу, полученную после шнекового разгрузчика с подпором, пропускали через внутренние кольца.

Свойства разволокненного материала после обработки во внутренних кольцах

разволокняющей установке (f-)

Исследования показывают, что условия процесса оказывают основное влияние на эффективность дефибрации во время рафинирования во внутренней зоне. Измельченная щепа, рафинированная при более высоком давлении (A1, A2), содержит значительно меньше пучков волокон (что соответствует большему количеству дефибрированного волокна) по сравнению с рафинированием при обычном давлении (50 фунт/кв.дюйм) при термомеханическом способе получения древесной массы. Потребность в энергии для дефибрации была также ниже при высоком давлении. Самый высокий уровень дефибрации был достигнут тогда, когда сочетали высокое давление и высокую скорость (A2).

Материал A2 (полученный на установке f-RTS) обладал самым высоким разделением волокна, после которого шел материал A1 (полученный на установке f-RT). Материал A3 (f-ТМДМ) был отчетливо самым грубым из разволокненных образцов.

Было отмечено, что направленность ножей не являлась существенным фактором рафинирования во внутренней зоне, так как внутренние плиты были двунаправленными.

Потребление энергии на дефибрацию снижалось с повышением давления. Потери энергии были очень существенными, когда дефибрацию проводили при обычных условиях. Например, для изготовления разволокненного материала при избыточном давлении 50 фунт/кв.дюйм с тем же уровнем содержания пучков волокон, что и при рафинировании при избыточном давлении 85 фунт/кв.дюйм, было бы необходимо дополнительное удельное потребление энергии, существенно превышавшее 100 кВт·ч/МТАСП.

Для выработки этих образцов использовали щепу из древесины белой канадской ели из шт.Висконсин. Идентификация материала, содержание твердого вещества и объемная плотность щепы из древесины ели представлены в Таблице II.

Сначала несколько прогонов было произведено на рафинере модели 36-1СР под давлением с переменной скоростью, с использованием плиты с рисунком модели D14B002, у которой периферийная зона и половина промежуточной зоны были сошлифованы. Это было сделано для того, чтобы имитировать внутренние кольца однодисковых рафинеров большего габарита. Первый вариант материала А1 получали с предварительной выдержкой в среде пара в течение 30 секунд в паровой трубе при давлении 0,4 бара (давление в корпусе рафинера составляло 5,87 бара); скорость машины составляла 1800 мин-1. При выработке материала А2 скорость машины увеличивали до 2300 мин-1. Выработку материала A3 производили с предварительной выдержкой в среде пара в течение 180 секунд в паровой трубе при давлении 1,38 бара (давление в корпусе рафинера составляло 3,45 бара); скорость машины составляла 1800 мин-1. Выработку материала А3-1 также производили при условиях, аналогичных условиям выработки материала A3, за исключением того, что производительность была снижена с 24,1 МТАСП до 9,4 МТАСП для того, чтобы предотвратить измельчение щепы перед ее подачей в рафинер. Зазор между плитами для этого образца был также увеличен, чтобы исключить какое-либо эффективное воздействие, оказываемое промежуточной зоной ножей, чтобы щепа была обработана только разбивными ножами. Анализ качества образца А1-1 не был возможен, так как щепа, обработанная только разбивными ножами, не была получена в разволокненном виде; поэтому не было возможности провести анализ на содержание пучков волокон, или анализ по Бауэру.

Каждый из этих материалов (древесную массу) использовали для наработки дополнительных серий образцов. Шесть серий было выполнено на материале A1. Периферийные плиты (модель 36604 компании «Durametal») были установлены в рафинере модели 36-1СР для имитации периферийной зоны рафинирования. Все шесть первичных прогонов через периферийную зону были выполнены на модели 36-1СР при давлении в корпусе рафинера 5,87 бара и при скорости диска 1800 мин-1. Эти проходы выполняли на установке RT. В материал А17 добавляли раствор гидросульфита натрия, выполняя химическую реакцию, в количестве 2,8% NaHSO3 (в расчете на абсолютно сухое вещество древесины). Три вторичных прогона через рафинер было выполнено с использованием материала каждой серии.

Две серии прогонов было выполнено с использованием материала А2. Оба прогона через периферийную зону модели 36-1СР, которые были выполнены (А19 и А20), были проведены при давлении в корпусе рафинера 5,87 бара и при скорости машины 2300 мин-1. Эти прогоны выполняли на установке RTS. В материал А20 добавляли раствор гидросульфита натрия (3,1% NaHSO3). Снова три вторичных прогона через рафинер было выполнено с использованием материала каждой серии.

Несколько серий прогонов было также выполнено с использованием материала A3, каждый при давлении в корпусе рафинера 3,45 бара и при скорости машины 1800 мин-1. Три вторичных прогона через рафинер было выполнено с использованием материала каждой серии. Эти прогоны выполняли на установке ТМВЦ.

Две контрольные серии прогонов ТМДМ были выполнены (А43 и А44) с использованием щепы АЗ-1, которую подвергали обработке только разбивных ножей во время рафинирования во внутренней зоне. Оба материала А43 и А44 рафинировали под давлением в среде пара 3,45 бара и при скорости машины 1800 мин-1. Несколько прогонов через рафинер в атмосферных условиях было затем проведено с использованием этих образцов древесной массы для уменьшения садкости до сравнимого уровня, как и в ранее выполненных сериях экспериментов.

Предназначено для использования в целлюлозно-бумажной промышленности. Предложены способ термомеханического рафинирования древесной щепы и установка для его осуществления. Выполняют подготовку щепы для рафинирования путем выдерживания щепы в среде пара для ее размягчения; измельчение и обезвоживание размягченной щепы при сжатии до концентрации твердого вещества свыше 55% и разбавление измельченной щепы до концентрации в пределах около 30-55%. При измельчении производят частичное разволокнение материала. Разбавленный материал подают в первичный рафинер с вращающимися дисками, в котором каждый из противоположных дисков имеет рисунок ножей и канавок внутреннего кольца и рисунок ножей и канавок периферийного кольца. Измельченную и частично разволокненную щепу по существу полностью разволокняют во внутреннем кольце, а полученное волокно фибриллируют в периферийном кольце. Измельчение со сжатием, обезвоживание и разбавление выполняется на одной интегрированной установке, расположенной непосредственно выше по ходу технологического процесса от первичного рафинера, а дальнейшее разволокнение и фибриллирование производят только между одним комплектом вращающихся друг относительно друга дисков в первичном рафинере. Обеспечивается упрощение изготовления высококачественной термомеханической древесной массы и снижение потребления энергии. 5 н. и 38 з.п. ф-лы, 18 ил., 13 табл.

1. Установка для изготовления термомеханической древесной массы в рафинере с вращающимися дисками из пропаренной древесной щепы, содержащая

вымачивающее шнековое устройство с подпором, имеющее впускную часть для приема пропаренной щепы; рабочее отделение, в котором щепу подвергают вымачиванию и обезвоживанию под воздействием больших механических сжимающих сил в среде насыщенного пара для измельчения щепы; выпускную часть, в которой происходит расширение обезвоженной и измельченной щепы;

средство в выпускной части шнекового устройства для введения воды для разбавления в обезвоженную и измельченную щепу, причем вода для разбавления проникает в расширившуюся щепу и вместе со щепой образует подаваемый в рафинер материал, концентрация твердого вещества в котором находится в диапазоне около 30-55%;

первичный рафинер, имеющий вращающиеся относительно друг друга диски, каждый из которых содержит установленную на нем рабочую плиту, причем рабочие плиты расположены в противостоящем соосном положении относительно друг друга таким образом, чтобы между ними был зазор рафинера, который проходит, по существу, в радиальном направлении наружу от внутренних краев дисков к наружным краям дисков;

каждая плита содержит внутреннее в радиальном направлении разволокняющее кольцо и периферийное в радиальном направлении фибриллирующее кольцо, причем каждое кольцо содержит внутреннюю область подачи и периферийную рабочую область, причем рабочая область внутреннего кольца образована первым рисунком чередующихся ножей и канавок, а область подачи периферийного кольца образована вторым рисунком чередующихся ножей и канавок, причем упомянутый рисунок рабочей области внутреннего кольца содержит относительно более узкие канавки, чем канавки упомянутого второго рисунка во второй области подачи периферийного кольца; и

устройство подачи рафинера для приема подаваемого материала и подачи подаваемого материала между дисками, по существу, у внутренних краев дисков.

2. Установка по п.1, в которой

рабочее отделение вымачивающего шнекового устройства с подпором включает в себя обезвоживающую часть, снабженную перфорированной трубчатой стенкой и соосным валом с винтовым витком постоянного диаметра, установленным в ней с возможностью вращения, и заглушаемую пробкой часть, непосредственно следующую за обезвоживающей частью, снабженную сплошной трубчатой стенкой и валом без винтового витка большего диаметра, чем в обезвоживающей части, посредством чего образуют площадь поперечного сечения для прохода потока вымоченной щепы при сильном сжатии; и

выпускная часть вымачивающего шнекового устройства с подпором включает в себя расширяющуюся стенку, расходящуюся наружу от сплошной трубчатой стенки заглушаемой пробкой части, и конический клапан, соосный с валом и противодействующий расширяющейся стенке, установленный на расстоянии от нее с возможностью регулирования его положения в осевом направлении для задания регулируемого объема расширения.

3. Установка по п.2, в которой средство для введения воды для разбавления содержит, по меньшей мере, одну форсунку для жидкости, проходящую внутрь расширяющейся стенки, для введения воды для разбавления в упомянутый регулируемый объем расширения.

4. Установка по п.2, в которой средство для введения воды для разбавления содержит, по меньшей мере, одну форсунку для жидкости, проходящую через конический клапан, для введения воды для разбавления в упомянутый регулируемый объем расширения.

5. Установка по п.1, в которой рабочая область периферийного кольца имеет третий рисунок чередующихся ножей и канавок, причем канавки в третьем рисунке периферийного кольца уже канавок в первом рисунке рабочей области внутреннего кольца.

6. Установка по п.1, включающая в себя кольцевое пространство между внутренним кольцом и периферийным кольцом.

7. Установка по п.6, в которой некоторые, но не все ножи области подачи периферийного кольца проходят в упомянутое кольцевое пространство.

8. Установка по п.1, в которой внутреннее кольцо и периферийное кольцо являются отдельными компонентами, прикрепляемыми к общему диску рафинера.

9. Установка по п.1, в которой внутреннее кольцо и периферийное кольцо выполнены за одно целое на общем основании.

10. Установка по п.1, в которой

каждая плита имеет общий радиус, проходящий до наружного края периферийного кольца, каждое кольцо имеет соответствующую ширину в радиальном направлении; и

ширина внутреннего кольца в радиальном направлении меньше ширины периферийного кольца в радиальном направлении.

11. Установка по п.10, в которой ширина внутреннего кольца в радиальном направлении меньше приблизительно 35% длины упомянутого общего радиуса.

12. Установка по п.10, в которой

ширина области подачи внутреннего кольца в радиальном направлении больше ширины рабочей области внутреннего кольца в радиальном направлении; и

ширина области подачи периферийного кольца в радиальном направлении меньше ширины рабочей области периферийного кольца в радиальном направлении.

13. Установка по п.10, в которой

рисунок ножей и канавок рабочей области периферийного кольца содержит, по меньшей мере, две зоны, причем одна из упомянутых зон граничит с областью подачи периферийного кольца, а другая из упомянутых зон граничит с наружным краем упомянутого периферийного кольца;

рисунок ножей и канавок в упомянутой одной зоне менее плотный, чем рисунок ножей и канавок в упомянутой другой зоне.

14. Установка по п.13, в которой рисунок ножей и канавок по всей рабочей области внутреннего кольца имеет равномерную плотность.

15. Установка по п.1, в которой рисунок ножей и канавок по всей рабочей области внутреннего кольца имеет первую равномерную плотность, а рисунок ножей и канавок по всей области подачи периферийного кольца имеет вторую равномерную плотность.

16. Установка по п.1, в которой

диски, вращающиеся относительно друг друга, содержат диск ротора и расположенный напротив статор;

периферийный диск ротора имеет изогнутые ножи для подачи в области подачи;