ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

1. Область техники

Изобретение относится к коническим рафинерам или дисковым коническим рафинерам для лигноцеллюлозных материалов, таким как рафинеры, используемые для получения механической массы, термомеханической массы и разнообразной химико-термомеханической массы (объединенных понятием механической древесной массы и технологии получения механической древесной массы).

2. Предшествующий уровень техники

Конические рафинеры или конические зоны дисковых конических рафинеров используются в технологии получения механической древесной массы. Целлюлозный сырьевой материал, обычно древесина или другой лигноцеллюлозный материал (объединенный понятием древесная щепа), подается через середину одного из дисков рафинера и выводится наружу мощной центробежной силой, создаваемой вращением роторного диска. На каждой из противолежащих сторон дисков рафинера установлены пластины рафинера. Древесная щепа перемещается между противолежащими пластинами рафинера, в общем, в радиальном направлении к наружному периметру этих пластин и секции диска, если такая секция существует (в дисковых конических рафинерах). В конических рафинерах (или конической секции дисковых конических рафинеров) выпуклый роторный элемент продвигает древесную щепу в вогнутый статорный элемент.

Пар - важнейший компонент механизма подачи. Пар, генерируемый в процессе рафинирования, перемещает древесную щепу через коническую зону.

В конических и дисковых конических рафинерах ротор рафинера обычно вращается со скоростью 1500-2100 оборотов в минуту (PRM). Когда древесная щепа находится между рафинирующими элементами, энергия передается материалу посредством пластин рафинера, крепящихся к роторному элементу и статорному элементу.

Пластины рафинера, в общем, представляют собой систему ножей и канавок, а также перемычек, которые совместно создают многократные сжимающие и сдвиговые воздействия на древесную щепу. Сжимающие и сдвиговые воздействия, оказываемые на материал, отделяют лигноцеллюлозные волокна от сырьевого материала, обеспечивают в определенной степени улучшение структуры или образование волокон материала, но также приводят к образованию некоторого количества рубленых волокон, что обычно менее желательно. Отделение волокон и улучшение структуры необходимы для преобразования сырьевой древесной щепы в пригодный волокнистый компонент для производства картона или бумаги.

В процессе получения механической древесной массы создается значительное трение, например, между древесной щепой и пластинами рафинера. Такое трение снижает коэффициент полезного использования энергии технологического процесса. Оценки показывают, что КПД по энергии при получении механической древесной массы составляет порядка 10-15%.

Предпринимались попытки разработать пластины рафинера, работающие с более высоким энергетическим КПД, например, с меньшим трением, которые обычно предполагали снижение рабочего зазора между дисками. Традиционные технические решения для повышения энергетического КПД обычно включают в себя разработку элементов на передней поверхности сегментов пластин рафинера, которые, как правило, ускоряют подачу древесной щепы через зону (зоны) рафинирования на пластинах рафинера. Такие технические приемы обычно приводят к снижению толщины волокнистого блока, образуемого потоком древесной щепы между пластинами рафинера. Когда энергия прикладывается пластинами рафинера к более тонкому блоку волокон, скорость сжатия древесной щепы возрастает при заданной подводимой энергии, что приводит к более эффективному использованию энергии при рафинировании древесной щепы.

Снижение толщины блока волокон позволяет уменьшить рабочие зазоры, например, зазор между противолежащими пластинами рафинера. Снижение зазора может привести к увеличению количества разрезанных волокон древесной щепы, снижению прочностных характеристик целлюлозной массы, вырабатываемой дисками, увеличению скорости износа пластин рафинера, а также уменьшению срока службы пластин рафинера. С уменьшением рабочего зазора эксплуатационная долговечность пластин рафинера снижается экспоненциально.

Считается, что энергетический КПД максимален на периферии дисков рафинера, и это, в общем, относится как к плоским, так и коническим рафинирующим зонам. Относительные скорости пластин рафинера максимальны в периферийной области пластин. Рафинирующие ножи, расположенные на противоположных пластинах рафинера, пересекаются друг с другом с большей скоростью в периферийной области пластин. Считается, что более высокая скорость пересечения рафинирующих ножей увеличивает эффективность рафинирования в периферийной области пластин.

Древесные волокна стремятся быстро пройти через периферийную область традиционных пластин рафинера, вне зависимости от того, плоская или коническая у них форма. Быстрота движения волокон в периферийной области вызвана действием центробежных сил, а также сил, создаваемых поступательным потоком пара, генерируемого между дисками. Краткость периода удерживания в периферийной области ограничивает количество работы, которая может быть выполнена в этой наиболее эффективной части рафинирующей поверхности.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Разработка пластин рафинера, обеспечивающих поступление большей части подводимой энергии к периферии зоны (зон) рафинирования, должна повысить общую эффективность рафинирования и снизить количество энергии, потребляемой для рафинирования целлюлозной массы. Пластины рафинера выполнены с возможностью увеличения периода удерживания волокон на периферии зоны (зон) рафинирования, тем самым повышая и улучшая эффективность рафинирования. При поступлении большей части подводимой энергии к периферии зоны (зон) рафинирования рабочий зазор между пластинами рафинера можно выполнить достаточно широким, чтобы обеспечить продолжительный срок службы пластин рафинера.

Предложена новая пластина конического рафинера, которая в одном варианте осуществления повышает энергетический КПД и позволяет создать относительно большой рабочий зазор между дисками. Повышенный энергетический КПД и большой рабочий зазор могут обеспечить снижение потребления энергии для получения целлюлозной массы, высокое качество волокон получаемой целлюлозной массы, а также увеличение срока службы сегментов пластин рафинера.

В одном варианте осуществления пластина рафинера представляет собой совокупность выпуклых сегментов пластины конического ротора, имеющих наружную рафинирующую зону с ножами, имеющими по меньшей мере радиально наружную секцию криволинейной продольной формы, а также ведущими боковыми стенками, имеющими поверхности стенки, выполненные с зазубринами, зубцами или иными неровностями. Неровная поверхность ведущей боковой стенки может быть также реализована в виде выступов, имеющих полукруглую, прямоугольную или криволинейную форму.

Криволинейные ножи и соответствующие криволинейные канавки между ножами увеличивают время удерживания загружаемого древесно-щепочного материала в наружной зоне, тем самым повышая степень рафинирования материала в наружной зоне. Кроме того, поверхности с зазубринами на ведущих боковых стенках также работают на увеличение времени удерживания загружаемого материала в наружной зоне.

Предложена рафинирующая пластина, имеющая выпуклую коническую рафинирующую поверхность, обращенную к другой пластине; выпуклая рафинирующая поверхность включает в себя множество ножей, выступающих вверх от этой поверхности. Ножи продолжаются радиально наружу в направлении наружной периферийной кромки пластины и имеют зазубренную или неровную поверхность по меньшей мере на ведущей боковой стенке ножей. Ножи искривлены, следуя, например, экспоненте или дуге эвольвенты. Рафинирующая пластина может представлять собой выпуклую коническую пластину ротора и установлена в рафинере противоположно вогнутой конической пластине статора.

Предложен сегмент рафинирующей пластины для механического рафинирования лигноцеллюлозного материала, содержащий: выпуклую коническую рафинирующую поверхность на подложке, при этом рафинирующая поверхность выполнена с возможностью быть обращенной к вогнутой конической рафинирующей поверхности противолежащей пластины рафинера, причем выпуклая рафинирующая поверхность включает в себя ножи, а также канавки между ножами, при этом угол расположения каждого ножа относительно соответствующей этому ножу радиальной линии увеличивается по меньшей мере на 15 градусов вдоль радиально наружного направления, при этом данный угол представляет собой угол удержания, составляющий от 10 до 45 градусов, от 15 до 35 градусов, от 15 до 45 градусов, а также от 20 до 35 градусов на периферии рафинирующей поверхности, при этом каждый нож включает в себя ведущую боковую стенку, имеющую неровную поверхность, при этом неровная поверхность включает в себя выступы, продолжающиеся наружу от боковой стенки в направлении боковой стенки, расположенной на смежном ноже, при этом неровная поверхность продолжается от наружной периферии рафинирующей поверхности, или поблизости от нее, и проходит радиально внутрь вдоль ножей, причем может не достигать входной части рафинирующей поверхности.

Предложен сегмент рафинирующей пластины для механического рафинера лигноцеллюлозного материала, содержащий: выпуклую коническую рафинирующую поверхность на подложке, при этом рафинирующая поверхность выполнена с возможностью быть обращенной к вогнутой конической рафинирующей поверхности противолежащей пластины рафинера, причем выпуклая рафинирующая поверхность включает в себя ножи, а также канавки между ножами, при этом угол расположения каждого ножа относительно соответствующей этому ножу радиальной линии увеличивается по меньшей мере на 15 градусов вдоль радиально наружного направления, при этом данный угол представляет собой угол удержания, составляющий от 10 до 45 градусов или от 15 до 35 градусов на периферии рафинирующей поверхности, при этом каждый нож включает в себя ведущую боковую стенку, имеющую неровную поверхность, где неровная поверхность включает в себя выемки в ноже, продолжающиеся наружу от боковой стенки в направлении боковой стенки, расположенной на смежном ноже, при этом неровная поверхность продолжается от наружной периферии рафинирующей поверхности, или поблизости от нее, и проходит радиально внутрь вдоль ножей, причем может не достигать входной части рафинирующей поверхности.

Каждый из ножей может иметь криволинейную продольную форму относительно радиальной линии пластины, проходящей через нож. Углы могут увеличиваться непрерывно и постепенно вдоль радиально наружного направления либо скачкообразно вдоль радиально наружного направления. На радиально внутренней входной части рафинирующей поверхности каждый из ножей может быть расположен под углом в пределах 10, 15 или 20 градусов к радиальной линии, соответствующей ножу. Кроме того, сегмент рафинирующей пластины может быть приспособлен к вращающемуся рафинирующему диску, а также быть обращенным к поверхности вращающегося рафинирующего диска, будучи установленным в рафинере.

Рафинирующая поверхность может включать в себя множество рафинирующих зон, при этом первая рафинирующая зона имеет относительно широкие ножи и широкие канавки, а вторая рафинирующая зона имеет относительно узкие ножи и узкие канавки, причем вторая рафинирующая зона расположена радиально снаружи на сегменте пластины относительно первой рафинирующей зоны, при этом угол удержания для второй рафинирующей зоны может лежать в пределах от 10 до 45, от 15 до 45, а также от 20 до 35.

Неровная поверхность на ведущей боковой стенке ножей может включать в себя ряд наклонных поверхностей, каждая из которых имеет нижнюю кромку на подложке каждой канавки и продолжается по меньшей мере частично вверх по ведущей боковой стенке. Неровная поверхность ведущей боковой стенки может быть реализована в виде выступов, имеющих полукруглую, прямоугольную или криволинейную форму.

Предложена рафинирующая пластина для механического рафинера лигноцеллюлозного материала, содержащая: выпуклую коническую рафинирующую поверхность на подложке, при этом рафинирующая поверхность выполнена с возможностью быть обращенной к вогнутой конической рафинирующей поверхности противолежащей пластины рафинера, причем выпуклая рафинирующая поверхность включает в себя ножи, а также канавки между ножами, при этом ножи имеют по меньшей мере радиально наружную секцию с углом расположения каждого ножа относительно соответствующей радиальной линии на входной части ножа в пределах 10, 15 или 20 градусов, при этом угол удержания представляет собой угол от 10 до 45, от 15 до 35, от 15 до 45, а также от 20 до 35 на наружной периферии ножей, при этом угол увеличивается по меньшей мере на 10-15 градусов от радиально внутренней входной части ножей к наружной периферии, при этом каждый из ножей включает в себя боковую стенку, имеющую неровную поверхность в радиально наружной секции, где неровная поверхность включает в себя выступы, продолжающиеся наружу от боковой стенки в направлении боковой стенки, расположенной на смежном ноже, при этом каждый нож включает в себя ведущую боковую стенку, имеющую неровную поверхность, где неровная поверхность включает в себя выступы, продолжающиеся наружу от боковой стенки в направлении боковой стенки, расположенной на смежном ноже, при этом неровная поверхность продолжается от наружной периферии рафинирующей поверхности, или поблизости от нее, и проходит радиально внутрь вдоль ножей, причем может не достигать входной части рафинирующей поверхности.

В другом варианте осуществления предложена рафинирующая пластина для механического рафинера лигноцеллюлозного материала, содержащая: выпуклую коническую рафинирующую поверхность на подложке, при этом рафинирующая поверхность выполнена с возможностью быть обращенной к вогнутой конической рафинирующей поверхности противолежащей пластины рафинера, причем выпуклая рафинирующая поверхность включает в себя ножи, а также канавки между ножами, при этом ножи имеют по меньшей мере радиально наружную секцию с углом расположения каждого ножа относительно соответствующей радиальной линии на входной части ножа в пределах 10, 15 или 20 градусов, при этом угол удержания представляет собой угол от 10 до 45, от 15 до 35, от 15 до 45, а также от 20 до 35 на наружной периферии ножей, при этом угол увеличивается по меньшей мере на 10-15 градусов от радиально внутренней входной части ножей к наружной периферии, при этом каждый из ножей включает в себя боковую стенку, имеющую неровную поверхность в радиально наружной секции, где неровная поверхность включает в себя выемки в ноже, продолжающиеся наружу от боковой стенки в направлении боковой стенки, расположенной на смежном ноже, при этом каждый нож включает в себя ведущую боковую стенку, имеющую неровную поверхность, где неровная поверхность включает в себя выемки в ноже, продолжающиеся наружу от боковой стенки в направлении боковой стенки, расположенной на соседнем ноже, при этом неровная поверхность продолжается от наружной периферии рафинирующей поверхности, или поблизости от нее, и проходит радиально внутрь вдоль ножей, причем может не достигать входной части рафинирующей поверхности.

Предложен сегмент рафинирующей пластины для механического рафинера лигноцеллюлозного материала, содержащий: выпуклую коническую рафинирующую поверхность на подложке, при этом рафинирующая поверхность выполнена с возможностью быть обращенной к вогнутой конической рафинирующей поверхности противолежащей пластины рафинера; причем выпуклая рафинирующая поверхность включает в себя ножи, а также канавки между ножами, при этом каждый нож расположен под углом относительно радиальной линии, соответствующей этому ножу, при этом угол во входной части ножей лежит в пределах 10, 15 или 20 градусов относительно радиальной линии, при этом угол увеличивается по меньшей мере на 10-15 градусов в радиально наружном направлении вдоль ножа, и данный угол составляет от 10 до 45 градусов, от 15 до 35 градусов, от 15 до 45 градусов, а также от 20 до 35 градусов на периферии рафинирующей поверхности, при этом каждый нож включает в себя ведущую боковую стенку, имеющую неровную поверхность, где неровная поверхность включает в себя выступы, продолжающиеся наружу от боковой стенки в направлении боковой стенки, расположенной на смежном ноже, при этом неровная поверхность продолжается от наружной периферии рафинирующей поверхности, или поблизости от нее, и проходит радиально внутрь вдоль ножей, причем может не достигать входной части рафинирующей поверхности.

В другом варианте осуществления предложен сегмент рафинирующей пластины для механического рафинера лигноцеллюлозного материала, содержащий: выпуклую коническую рафинирующую поверхность на подложке, при этом рафинирующая поверхность выполнена с возможностью быть обращенной к вогнутой конической рафинирующей поверхности противолежащей пластины рафинера; причем выпуклая рафинирующая поверхность включает в себя ножи, а также канавки между ножами, при этом каждый нож расположен под углом относительно радиальной линии, соответствующей этому ножу, при этом угол во входной части ножей лежит в пределах 10, 15 или 20 градусов относительно радиальной линии, при этом угол увеличивается по меньшей мере на 10-15 градусов в радиально наружном направлении вдоль ножа, при этом данный угол составляет от 10 до 45 градусов, от 15 до 35 градусов, от 15 до 45 градусов, а также от 20 до 35 градусов на периферии рафинирующей поверхности, при этом каждый нож включает в себя ведущую боковую стенку, имеющую неровную поверхность, где неровная поверхность включает в себя выемки в ноже, продолжающиеся наружу от боковой стенки в направлении боковой стенки, расположенной на смежном ноже, при этом неровная поверхность продолжается от наружной периферии рафинирующей поверхности, или поблизости от нее, и проходит радиально внутрь вдоль ножей, причем может не достигать входной части рафинирующей поверхности.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

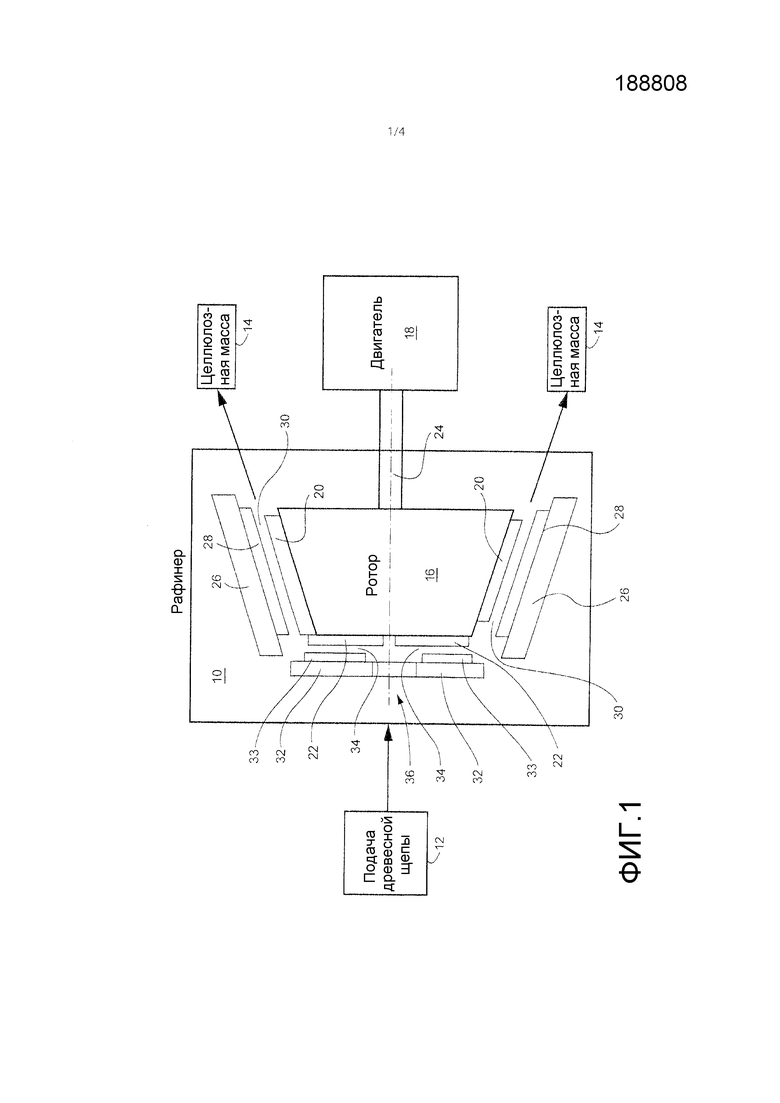

На фиг.1 показана принципиальная схема конического механического рафинера для преобразования целлюлозного материала в целлюлозную массу или для обработки целлюлозной массы.

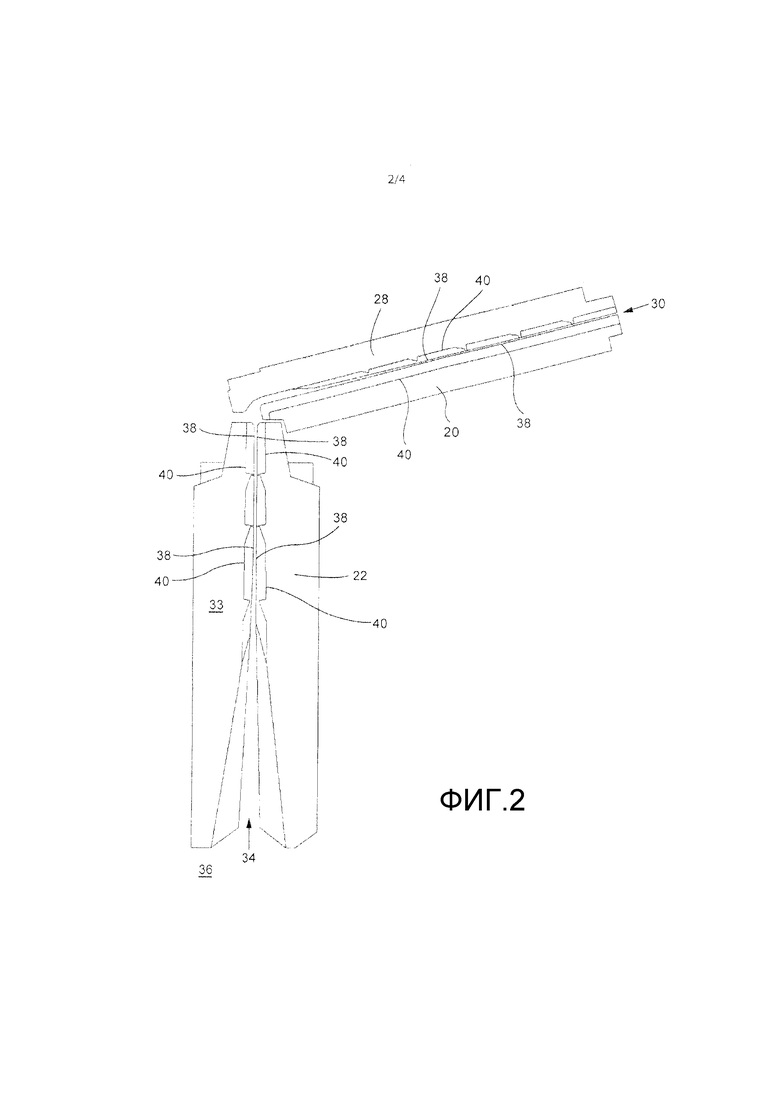

На фиг.2 показан вид в разрезе конструкции пластины дискового конического рафинера.

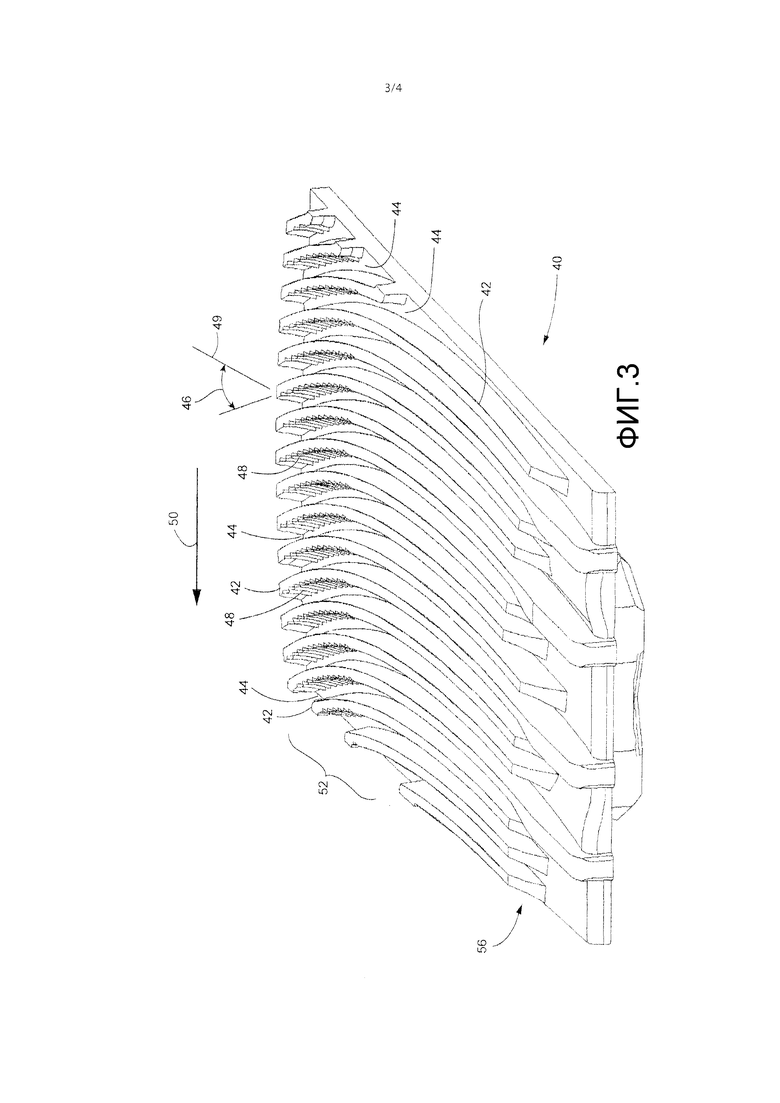

На фиг.3 показан вид в перспективе сегмента пластины конического ротора.

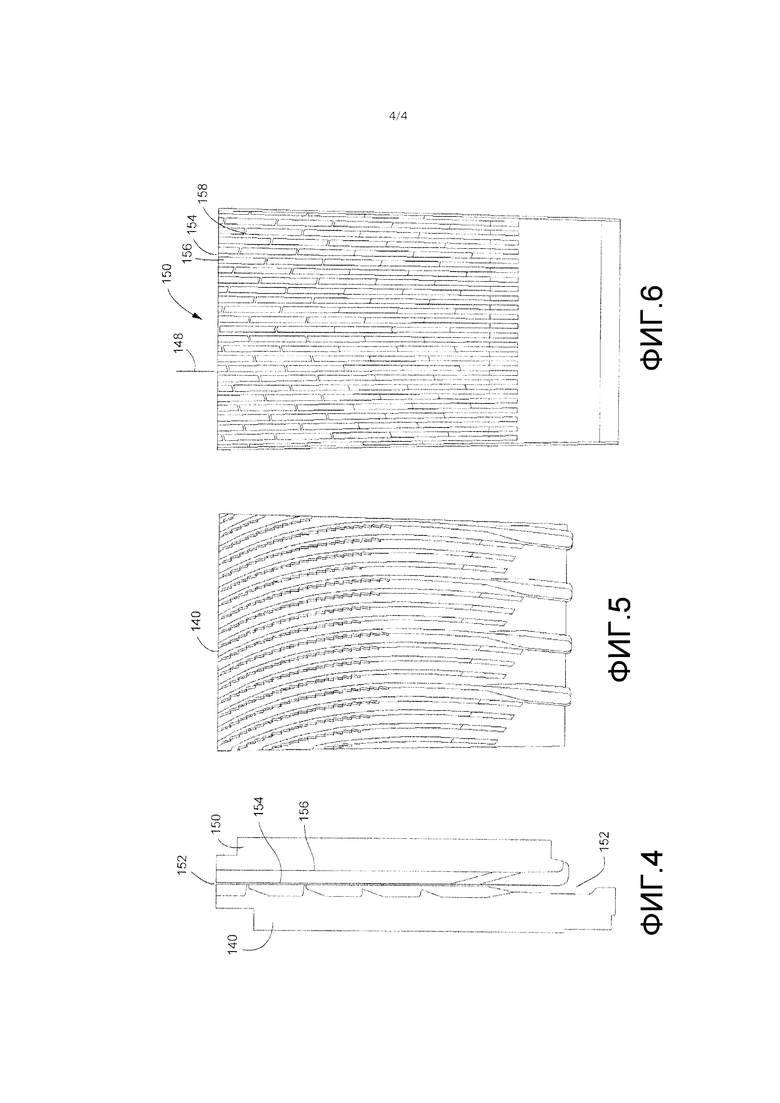

На фиг.4 показано сечение пластин конической зоны ротора и статора.

На фиг.5 показан вид сверху конструкции выпуклого конического ротора.

На фиг.6 показан вид сверху традиционной пластины вогнутого конического статора, которая может быть использована противоположно новой роторной конструкции.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Предложена пластина рафинера с коническим ротором, имеющая конфигурацию с относительно грубыми ножами и канавками, а также другие признаки, обеспечивающие продолжительное время удерживания волокнистого блока в эффективной рафинирующей зоне в периферийной области этой зоны. Эти признаки позволяют сосредоточить энергию для рафинирования на площади поверхности, расположенной на периферии рафинирующей поверхности, а также использовать меньшее количество пересечений ножей (меньшее число событий сжатия) и обеспечить значительно более продолжительное время удерживания сырьевого материала, что обусловлено особой конструкцией элементов конического ротора или пластин рафинера с коническим ротором. В результате достигается высокая скорость сжатия толстого волокнистого ковра, что позволяет поддерживать больший рабочий зазор. Вместо достижения высокой интенсивности путем уменьшения количества волокна между противолежащими пластинами, высокоинтенсивная компрессия достигается путем уменьшения числа событий пересечения ножей и увеличения количества волокна, имеющегося при каждом пересечении.

На фиг.1 показана принципиальная схема, на которой представлен конический рафинер или дисковый конический рафинер 10, преобразующий целлюлозный материал, поступающий из системы 12 подачи, в целлюлозную массу 14, либо обрабатывающий древесную массу, поступающую из системы 12 подачи, что приводит к повышению качества целлюлозной массы 14. Рафинер 10 представляет собой коническое или частично коническое механическое рафинирующее устройство. Рафинер 10 включает в себя ротор 16, приводимый в движение двигателем 18. Рафинирующие пластины 20 ротора установлены на поверхности ротора 16, имеющей форму усеченного конуса. Дополнительные рафинирующие пластины 22 ротора при необходимости могут быть установлены на передней плоской поверхности ротора 16. Данные рафинирующие пластины осуществляют вращение вместе с ротором 16. Рафинирующие пластины 20 ротора на поверхности ротора 16, имеющей форму усеченного конуса, совершают поворот, в общем, по кольцевой траектории вокруг оси 24 ротора 16. Рафинирующие пластины 20 ротора, расположенные на передней поверхности ротора 16, совершают поворот в плоскости, перпендикулярной оси ротора.

Рафинер 10 включает в себя конический статор 26, окружающий участок ротора 16, имеющий форму усеченного конуса. Статор 26 включает в себя рафинирующие пластины 28 статора, расположенные противоположно рафинирующим пластинам 20 ротора 16. Между рафинирующими пластинами 20 ротора и рафинирующими пластинами 28 статора имеется узкий зазор 30. Аналогичным образом, диск 32 статора обращен к передней поверхности ротора 16. На диске 32 статора имеются дополнительные рафинирующие пластины 33 статора, разделенные с дополнительными рафинирующими пластинами 22 ротора, расположенными на передней поверхности ротора 16, зазором 34.

Целлюлозный материал, такой как древесная щепа и целлюлозная масса, поступает потоком в центральное входное отверстие 36 вдоль оси 24 ротора 16. По мере того как целлюлозный материал поступает в зазор 34 между дополнительными рафинирующими пластинами 22 и 33 ротора и статора, целлюлозный материал перемещается радиально в наружном направлении через зазор 34 благодаря центробежным силам, создаваемым вращающимися пластинами 22 роторного рафинера. Когда целлюлозный материал достигает наружного периметра дополнительных рафинирующих пластин 22 и 33 ротора и статора, он поступает в узкий зазор 30 между рафинирующими пластинами 20 и 28 ротора и статора на участке ротора 16, имеющем форму усеченного конуса. Целлюлозный материал перемещается аксиально и радиально через узкий зазор 30 благодаря центробежной силе, прикладываемой ротором 16. По мере того как целлюлозный материал перемещается через зазоры 34 и 30, целлюлозный материал подвергается действию больших сжимающих и сдвиговых сил, преобразующих целлюлозный материал в целлюлозную массу или дополнительно рафинирующих целлюлозную массу.

На фиг.2 показан вид в разрезе конструкции пластины дискового конического рафинера, где показаны зазоры 34 и 30 между рафинирующими пластинами 20 и 28 ротора и статора и дополнительными рафинирующими пластинами 22 и 33 ротора и статора. Передняя поверхность каждой из рафинирующих пластин 20, 22, 28 и 33 имеет рафинирующий паттерн, образованный ножами 38 и канавками 40, продолжающимися, в общем, радиально по передней поверхности каждой из рафинирующих пластин 20, 22, 28 и 33. Нижние части канавок 40 располагаются на подложке каждой рафинирующей пластины 20, 22, 28 и 33. Перемычки между канавками выступают вверх от подложки. Канавки 40 представляют собой пространства между смежными ножами 38 и располагаются над подложкой пластин 20, 22, 28 и 33.

Паттерн ножей 38 и канавок 40 может существенно варьироваться в плане расстояния между ножами 38, длины ножей 38, продольной формы ножей 38 и других факторов. По мере перемещения пластин 20 и 22 вместе с ротором 16 ножи 38, расположенные на рафинирующих пластинах 20 и 22 ротора, многократно пересекаются с ножами, расположенными на рафинирующих пластинах 28 и 33 статора. Пульсирующие силы, воздействующие на блок волокон в зазорах 30 и 34 в силу пересечения ножей 38, - важная составляющая сдвиговых и сжимающих сил, прикладываемых к целлюлозному материалу в блоке волокон.

В технологии рафинирования циклические сжатие и сдвиг прикладываются к волокнистому блоку, образованному целлюлозным материалом, который перемещается в рабочих зазорах 30 и 34 между пластинами конического рафинера или дискового конического рафинера 10. Энергетический КПД процесса рафинирования можно повысить путем уменьшения доли используемой для рафинирования энергии, прикладываемой на сдвиг, а также при пониженных скоростях сжатия. Повышение скорости сжатия достигается с использованием конструкций пластин, раскрытых в настоящем описании, с помощью грубых ножей, имеющих зазубренные ведущие боковые стенки в радиально наружных областях пластин. Степень сдвига снижена с помощью относительно широких рабочих зазоров 30 и 34, которые являются широкими по сравнению с традиционными пластинами рафинеров, имеющих повышенный энергетический КПД.

Относительно широкий рабочий зазор 30 или 34 между рафинирующими пластинами 20, 22, 28 и 33 ротора и статора в рафинере 10 приводит к образованию более толстого блока целлюлозной массы между пластинами 20, 22, 28 и 33.

Высокие силы сжатия могут достигаться в отношении толстого блока целлюлозной массы с использованием существенно более грубой пластины рафинера по сравнению с традиционными пластинами роторов, используемыми в аналогичных устройствах с высоким энергетическим КПД. Грубая пластина рафинера имеет относительно мало ножей 38 по сравнению с «тонкими» пластинами рафинера, которые обычно используются в рафинерах, обладающих высоким энергетическим КПД. Меньшее число ножей 38 уменьшает количество циклов сжатия, прикладываемого по мере того, как ножи 38 на роторе 16 проходят поперек ножей 38 на статоре 26. Энергия, передаваемая меньшим числом циклов сжатия, увеличивает интенсивность каждого сжатия и сдвига и повышает энергетический КПД.

Конструкции рафинирующих пластин 20 и 22 ротора, раскрытые в настоящем описании, позволяют достичь высоких показателей удерживания волокон и высокого сжатия для обеспечения высокого энергетического КПД, сохраняя при этом длину волокна и повышая срок службы пластин рафинера. Данные конструкции предназначены для использования в выпуклых пластинах 20 рафинера с коническим ротором, предназначенных для конических или дисковых конических рафинеров, в которых на вогнутых рафинирующих пластинах 28 конического статора может использоваться любая существующая или новая конструкция пластины статора.

На фиг.3 показан вид в перспективе пластины 40 рафинера для конического ротора 16. Пластина 40 рафинера может иметь относительно грубые конструкции ножей 42 и канавок 44, при этом расстояние между ножами 42 больше, чем в традиционных рафинирующих пластинах высокоэнергетического ротора. Ножи 42 могут иметь задний угол 46 загиба на своем наружном периметре и зазубренные поверхности 48 на своей ведущей поверхности боковых стенок в направлении 50 вращения. Эти признаки увеличивают время удерживания волокнистого блока на радиально наружном участке 52 пластины 40. Наружный участок 52 обычно является наиболее эффективным участком для рафинирования, поскольку на этом участке 52 прикладывается большая часть энергии к блоку волокон в рабочем зазоре 30 или 34. Задний угол 46 загиба и зазубренные поверхности 48 на боковых стенках концентрируют используемую для рафинирования энергию, прикладываемую к целлюлозной массе на радиально наружном участке 52. Эти признаки в сочетании с грубыми паттернами ножей 42 и канавок 44 снижают частоту пересечения ножей (меньше событий сжатия) и значительно увеличивают период удерживания волокон на радиально наружном участке 52 рафинирующей зоны. Пониженная частота сжатий, прикладываемых к блоку волокон, более продолжительный период пребывания этого блока на радиально наружном участке 52, а также относительно широкий рабочий зазор 30 или 34 позволяют достичь высокой скорости сжатия толстого волокнистого ковра.

Традиционные низкоэнергетические рафинирующие пластины могут иметь узкие рабочие зазоры для снижения объема волокон между противолежащими пластинами, тем самым концентрируя энергию в относительно малом скоплении целлюлозной массы. Наоборот, с использованием рафинирующей пластины 40 достигаются высокоинтенсивные сжатия, так что рабочие зазоры 30, 34 могут быть относительно широкими, тем самым увеличивая количество волокон, присутствующих при каждом пересечении ножей, а также функциональные возможности рафинера по обработке целлюлозного материала.

Рафинирующая пластина 40 может иметь криволинейные ножи 42 с зазубренными поверхностями 48 на ведущих боковых стенках по меньшей мере на радиально наружном участке 52 конической рафинирующей зоны. Кривизна 46 и зазубренные поверхности 48 на ведущих боковых стенках ножей 42 замедляют движение волокнистого ковра, тем самым увеличивая время удерживания целлюлозной массы на радиально наружном участке 52 рафинирующей зоны. Увеличение периода удерживания позволяет увеличить подвод энергии к периферии рафинера, где подвод энергии к целлюлозной массе более эффективен.

Зазубренные поверхности 48 ведущих боковых стенок могут иметь различные размеры и формы. Поверхности 48 могут включать в себя наружные выступы, имеющие зазубренные углы, например острые концы пилообразной формы и углы в виде ряда «7»-образных форм, разнесенные друг от друга на 3-8 мм по длине ножа. Выступы зазубренных поверхностей 48 на ведущих боковых стенках имеют глубину, например, от 1,0 мм до 2,5 мм, при этом глубина отмеряется по ширине ножа. Глубина выступов может лимитироваться шириной ножей 42. Средняя ширина ножа 42 может составлять от 2,5 мм до 6,5 мм. Ширина ножа 42 варьируется в силу особенностей зазубренных поверхностей 48, в частности выступов, на ведущей боковой стенке.

В другом варианте осуществления выступы на поверхности ножей 42 заменяются выемками. На чертежах выемки не показаны, но находятся на том же месте и имеют те же размеры, что и выступы.

Задний угол 46 загиба на ножах 42 может представлять собой постоянно увеличивающийся угол. Угол 46 между ножом 42 и отсчетной линией 49, параллельной оси 24 и конической поверхности ротора 16, может быть равен нулю или составлять величину в пределах десяти, пятнадцати или двадцати градусов относительно отсчетной линии 49 в радиально внутренней области входной части 56 пластины рафинера. Угол 46 может увеличиваться по меньшей мере на величину от десяти до пятнадцати градусов по мере «перемещения» угла 46 в радиально и аксиально наружном направлении вдоль ножа 42. На наружной периферии пластины 40 рафинера угол 46 представляет собой угол удержания и может составлять величину в пределах от 10 до 45, от 15 до 35, от 15 до 45, а также от 20 до 35 градусов.

На фиг. 4, 5, 6 показано сечение пластин конической зоны ротора и статора, вид сверху конструкции выпуклого конического ротора, а также вид сверху традиционной пластины вогнутого конического статора, которая может быть использована противоположно новой конструкции ротора, соответственно. Показаны пластина 140 конического ротора и пластина 150 конического статора, разделенные рабочим зазором 152. Пластина 140 ротора описана выше. Пластина 150 статора может включать в себя ножи 154 и канавки 156, параллельные отсчетной линии 148 или расположенные под любым требуемым углом. В канавках 156 могут располагаться перемычки 158 для замедления перемещения волокон через канавки 156, а также для того, чтобы вызвать подъем волокон, перемещающихся в глубине канавок 156, в направлении гребней перемычек 158. Конструкция пластины 150 статора может представлять собой традиционную конструкцию пластины либо конструкцию пластины статора, которую еще предстоит разработать, и по-прежнему может использоваться с конструкциями пластины 140 ротора, раскрытыми в настоящей заявке.

Пластины 140 и 150 статора и ротора рафинера могут иметь незначительную выпуклость или вогнутость для посадки на соответствующую поверхность статора или ротора. Пластины 150 статора расположены по кольцу на статоре. Аналогичным образом, пластины 140 ротора расположены по кольцу на участке ротора, имеющем форму усеченного конуса.

Хотя изобретение было описано применительно к варианту осуществления, который в настоящий момент рассматривается как наиболее практичный и предпочтительный, следует понимать, что изобретение не ограничивается раскрытыми вариантами осуществления, а наоборот, предполагает охват различных модификаций и эквивалентных схем, соответствующих сущности и объему изобретения согласно прилагаемой формуле изобретения.

Группа изобретений относится к коническим рафинерам или дисковым коническим рафинерам для лигноцеллюлозных материалов, которые могут быть использованы для получения механической древесной массы. Сегмент рафинирующей пластины содержит выпуклую коническую рафинирующую поверхность, обращенную к вогнутой конической рафинирующей поверхности противолежащей пластины рафинера. Выпуклая коническая рафинирующая поверхность включает в себя ножи и канавки, образованные между смежными ножами. Угол расположения каждого ножа относительно отсчетной линии, параллельной оси вращения рафинера, увеличивается по меньшей мере на 15 градусов, при этом данный угол представляет собой угол удержания, составляющий от 10 до 45 градусов на периферии рафинирующей поверхности. Каждый нож содержит ведущую боковую стенку с неровной поверхностью, имеющую выступы, продолжающиеся наружу от боковой стенки в направлении боковой стенки, расположенной на смежном ноже. Использование рафинирующих пластин в рафинерах для лигноцеллюлозных материалов обеспечивает повышение КПД рафинеров при получении механической древесной массы. 4 н. и 38 з.п. ф-лы, 6 ил.

1. Сегмент рафинирующей пластины для механического рафинера лигноцеллюлозного материала, содержащий:

выпуклую коническую рафинирующую поверхность, расположенную на выпуклой конической подложке пластины, при этом рафинирующая поверхность выполнена с возможностью быть обращенной к вогнутой конической рафинирующей поверхности противолежащей пластины рафинера,

причем выпуклая коническая рафинирующая поверхность включает в себя ножи, а также канавки, образованные между смежными ножами, при этом угол расположения каждого ножа относительно отсчетной линии, параллельной оси вращения рафинера, увеличивается по меньшей мере на 15 градусов вдоль радиально наружного направления и данный угол представляет собой угол удержания, составляющий от 10 до 45 градусов на периферии рафинирующей поверхности,

при этом каждый из ножей включает в себя ведущую боковую стенку, имеющую неровную поверхность, причем неровная поверхность включает в себя выступы, продолжающиеся наружу от боковой стенки в направлении боковой стенки, расположенной на смежном ноже, и неровная поверхность продолжается от наружной периферии рафинирующей поверхности или поблизости от нее и проходит радиально внутрь вдоль ножа.

2. Сегмент выпуклой конической рафинирующей пластины по п. 1, в котором каждый из ножей имеет криволинейную продольную форму относительно радиальной линии пластины, проходящей через нож.

3. Сегмент выпуклой конической рафинирующей пластины по п. 1, в котором угол непрерывно и постепенно увеличивается вдоль радиально наружного направления.

4. Сегмент выпуклой конической рафинирующей пластины по п. 1, в котором угол увеличивается скачкообразно вдоль радиально наружного направления.

5. Сегмент выпуклой конической рафинирующей пластины по п. 1, в котором в радиально внутренней входной части рафинирующей поверхности каждый из ножей расположен под углом в пределах 20 градусов относительно радиальной линии, соответствующей ножу.

6. Сегмент выпуклой конической рафинирующей пластины по п. 1, отличающийся тем, что сегмент рафинирующей пластины приспособлен для вращающегося рафинирующего конуса и выполнен с возможностью быть обращенным к статичному вогнутому рафинирующему конусу, будучи установленным в рафинере.

7. Сегмент выпуклой конической рафинирующей пластины по п. 1, в котором рафинирующая поверхность включает в себя множество рафинирующих зон, при этом первая рафинирующая зона имеет относительно широкие ножи и широкие канавки, а вторая рафинирующая зона имеет относительно узкие ножи и узкие канавки, причем вторая рафинирующая зона расположена радиально снаружи на сегменте пластины относительно первой рафинирующей зоны.

8. Сегмент выпуклой конической рафинирующей пластины по п. 7, в котором угол удержания относится к ножам второй рафинирующей зоны.

9. Сегмент выпуклой конической рафинирующей пластины по п. 1, в котором неровная поверхность включает в себя ряд наклонных поверхностей, каждая из которых имеет нижнюю кромку на подложке каждой канавки и продолжается по меньшей мере частично вверх по ведущей боковой стенке.

10. Сегмент выпуклой конической рафинирующей пластины по п. 1, в котором неровная поверхность проходит вдоль ножа, не достигая входной части рафинирующей поверхности.

11. Выпуклая коническая рафинирующая пластина для механического рафинера лигноцеллюлозного материала, содержащая:

выпуклую коническую рафинирующую поверхность на подложке, при этом рафинирующая поверхность выполнена с возможностью быть обращенной к вогнутой конической рафинирующей поверхности противолежащей пластины рафинера,

причем рафинирующая поверхность включает в себя ножи, а также канавки между ножами, при этом ножи имеют по меньшей мере радиально наружную секцию с углом расположения каждого ножа относительно соответствующей радиальной линии на входной части ножа в пределах 20 градусов и угол удержания, лежащий в пределах от 10 до 45 градусов на наружной периферии ножей, при этом угол увеличивается по меньшей мере на 15 градусов от радиально внутренней входной части ножей к наружной периферии,

при этом каждый из ножей включает в себя боковую стенку, имеющую неровную поверхность в радиально наружной секции, причем неровная поверхность включает в себя выступы, продолжающиеся наружу от боковой стенки в направлении боковой стенки, расположенной на смежном ноже, и

каждый из ножей включает в себя ведущую боковую стенку, имеющую неровную поверхность, причем неровная поверхность включает в себя выступы, продолжающиеся наружу от боковой стенки в направлении боковой стенки, расположенной на смежном ноже, и неровная поверхность продолжается от наружной периферии рафинирующей поверхности или поблизости от нее и проходит радиально внутрь вдоль ножа.

12. Выпуклая коническая рафинирующая пластина по п. 11, в которой каждый из ножей имеет криволинейную продольную форму относительно радиальной линии пластины, проходящей через нож.

13. Выпуклая коническая рафинирующая пластина по п. 11, в которой угол непрерывно и постепенно увеличивается вдоль радиально наружного направления.

14. Выпуклая коническая рафинирующая пластина по п. 11, в которой угол увеличивается скачкообразно вдоль радиально наружного направления.

15. Выпуклая коническая рафинирующая пластина по п. 11, в которой в радиально внутренней входной части рафинирующей поверхности каждый из ножей расположен под углом в пределах 20 градусов относительно радиальной линии, соответствующей ножу.

16. Выпуклая коническая рафинирующая пластина по п. 11, в которой сегмент рафинирующей пластины приспособлен для вращающегося рафинирующего конуса и выполнен с возможностью быть обращенным к статичному вогнутому рафинирующему конусу, будучи установленным в рафинере.

17. Выпуклая коническая рафинирующая пластина по п. 11, в которой выступы неровной поверхности образуют паттерн по меньшей мере зигзагообразной формы, пилообразной формы, в виде ряда бугорков синусоидальной формы или поперечный Z-образный паттерн.

18. Выпуклая коническая рафинирующая пластина по п. 11, в которой выступы неровной поверхности изменяют ширину ножа по меньшей мере на одну пятую ширины ножа вдоль участка ножа, имеющего боковую стенку с неровной поверхностью.

19. Выпуклая коническая рафинирующая пластина по п. 11, в которой рафинирующая поверхность включает в себя наружную рафинирующую поверхность, на которой плотность расположения ножей выше плотности расположения ножей во внутренней рафинирующей секции.

20. Выпуклая коническая рафинирующая пластина по п. 11, в которой выступы неровной поверхности наибольшим образом проявляются на верхней кромке боковой стенки и менее проявляются проксимально к подложке пластины.

21. Выпуклая коническая рафинирующая пластина по п. 11, в которой рафинирующая поверхность включает в себя множество рафинирующих зон, при этом первая рафинирующая зона имеет относительно широкие ножи и широкие канавки, а вторая рафинирующая зона имеет относительно узкие ножи и узкие канавки, причем вторая рафинирующая зона расположена радиально снаружи на сегменте пластины относительно первой рафинирующей зоны.

22. Выпуклая коническая рафинирующая пластина по п. 11, в которой угол удержания относится к ножам второй рафинирующей зоны.

23. Выпуклая коническая рафинирующая пластина по п. 11, в которой неровная поверхность включает в себя ряд наклонных поверхностей, каждая из которых имеет нижнюю кромку на подложке каждой канавки и продолжается по меньшей мере частично вверх по ведущей боковой стенке.

24. Выпуклая коническая рафинирующая пластина по п. 11, в которой неровная поверхность проходит вдоль ножа, не достигая входной части рафинирующей поверхности.

25. Сегмент выпуклой конической рафинирующей пластины для механического рафинера лигноцеллюлозного материала, содержащий:

выпуклую коническую рафинирующую поверхность на подложке, при этом рафинирующая поверхность выполнена с возможностью быть обращенной к вогнутой конической рафинирующей поверхности противолежащей пластины рафинера,

причем выпуклая коническая рафинирующая поверхность включает в себя ножи, а также канавки между ножами, при этом каждый нож расположен под углом относительно радиальной линии, соответствующей ножу, где угол во входной части ножей лежит в пределах 20 градусов относительно радиальной линии, при этом угол увеличивается по меньшей мере на 15 градусов в радиально наружном направлении вдоль ножа и угол лежит в пределах от 10 до 45 градусов на периферии рафинирующей поверхности,

при этом каждый из ножей включает в себя ведущую боковую стенку, имеющую неровную поверхность, где неровная поверхность включает в себя выступы, продолжающиеся наружу от боковой стенки в направлении боковой стенки, расположенной на смежном ноже, и неровная поверхность продолжается от наружной периферии рафинирующей поверхности или поблизости от нее и проходит радиально внутрь вдоль ножа.

26. Сегмент выпуклой конической рафинирующей пластины по п. 25, в котором каждый из ножей имеет криволинейную продольную форму относительно радиальной линии пластины, проходящей через нож.

27. Сегмент выпуклой конической рафинирующей пластины по п. 25, в котором угол непрерывно и постепенно увеличивается вдоль радиально наружного направления.

28. Сегмент выпуклой конической рафинирующей пластины по п. 25, в котором угол увеличивается скачкообразно вдоль радиально наружного направления.

29. Сегмент выпуклой конической рафинирующей пластины по п. 25, отличающийся тем, что сегмент рафинирующей пластины приспособлен для вращающегося рафинирующего конуса и выполнен с возможностью быть обращенным к статичному вогнутому рафинирующему конусу, будучи установленным в рафинере.

30. Сегмент выпуклой конической рафинирующей пластины по п. 25, в котором выступы неровной поверхности образуют паттерн по меньшей мере зигзагообразной формы, пилообразной формы, в виде ряда бугорков, синусоидальной формы или поперечный Z-образный паттерн.

31. Сегмент выпуклой конической рафинирующей пластины по п. 25, в котором выступы неровной поверхности изменяют ширину ножа по меньшей мере на одну пятую ширины ножа вдоль участка ножа, имеющего боковую стенку с неровной поверхностью.

32. Сегмент выпуклой конической рафинирующей пластины по п. 25, в котором рафинирующая поверхность включает в себя наружную рафинирующую поверхность, на которой плотность расположения ножей выше плотности расположения ножей во внутренней рафинирующей секции.

33. Сегмент выпуклой конической рафинирующей пластины по п. 25, в котором выступы неровной поверхности наибольшим образом проявляются на верхней кромке боковой стенки и менее проявляются проксимально к подложке пластины.

34. Сегмент выпуклой конической рафинирующей пластины по п. 25, в котором рафинирующая поверхность включает в себя множество рафинирующих зон, при этом первая рафинирующая зона имеет относительно широкие ножи и широкие канавки, а вторая рафинирующая зона имеет относительно узкие ножи и узкие канавки, причем вторая рафинирующая зона расположена радиально снаружи на сегменте пластины относительно первой рафинирующей зоны.

35. Сегмент выпуклой конической рафинирующей пластины по п. 34, в котором угол удержания относится к ножам второй рафинирующей зоны.

36. Сегмент выпуклой конической рафинирующей пластины по п. 25, в котором неровная поверхность включает в себя ряд наклонных поверхностей, каждая из которых имеет нижнюю кромку на подложке каждой канавки и продолжается по меньшей мере частично вверх по ведущей боковой стенке.

37. Сегмент выпуклой конической рафинирующей пластины для механического рафинера лигноцеллюлозного материала, содержащий:

выпуклую коническую рафинирующую поверхность на подложке, при этом рафинирующая поверхность выполнена с возможностью быть обращенной к вогнутой конической рафинирующей поверхности противолежащей пластины рафинера,

причем выпуклая коническая рафинирующая поверхность включает в себя ножи, а также канавки между ножами, при этом каждый нож расположен под углом относительно радиальной линии, соответствующей ножу, где угол во входной части ножей лежит в пределах 20 градусов относительно радиальной линии, при этом угол увеличивается на 15 градусов в радиально наружном направлении вдоль ножа, и угол лежит в пределах от 10 до 45 градусов на периферии рафинирующей поверхности,

при этом каждый из ножей включает в себя ведущую боковую стенку, имеющую неровную поверхность, где неровная поверхность включает в себя выемки, продолжающиеся внутрь от боковой стенки в направлении от боковой стенки, расположенной на смежном ноже, и неровная поверхность продолжается от наружной периферии рафинирующей поверхности или поблизости от нее и проходит радиально внутрь вдоль ножей.

38. Сегмент выпуклой конической рафинирующей пластины по п. 37, в котором ведущая боковая стенка содержит полукруглую или прямоугольную форму.

39. Сегмент выпуклой конической рафинирующей пластины по п. 37, отличающийся тем, что рафинер представляет собой рафинер высокой консистенции.

40. Сегмент выпуклой конической рафинирующей пластины по п. 37, отличающийся тем, что рафинер представляет собой рафинер средней консистенции.

41. Сегмент выпуклой конической рафинирующей пластины по п. 37, отличающийся тем, что рафинер работает при консистенции ниже 6%.

42. Сегмент выпуклой конической рафинирующей пластины по п. 37, в котором неровная поверхность проходит вдоль ножа, не достигая входной части рафинирующей поверхности.

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА | 2006 |

|

RU2307883C1 |

| ПЛАСТИНЫ РАФИНЕРА С НОЖАМИ В ФОРМЕ ЛОГАРИФМИЧЕСКОЙ СПИРАЛИ | 2003 |

|

RU2304022C2 |

| US 3305183 A, 21.02.1967. | |||

Авторы

Даты

2016-08-20—Публикация

2012-08-17—Подача