Предпосылки создания изобретения

Данное изобретение относится к дисковому рафинеру, предназначенному для лигноцеллюлозных материалов, и в общем к дисковым рафинерам, используемым для изготовления древесно-волокнистых плит и механических древесных масс для древесно-волокнистых плит средней плотности (MDF), термомеханической целлюлозы (TMP) и различных видов химико-термомеханической целлюлозы (CTMP), которые вместе названы механическими древесными массами, и к способу механического превращения в волокнистую массу. В частности, данное изобретение относится к потоку пара через дисковые рафинеры в процессах получения механически древесной массы.

Дисковый рафинер может быть использован в рафинере для получения термомеханической древесной массы, в котором целлюлозный материал, такой как древесная щепа, размалывается в паровой среде между вращающимся измельчающим диском (ротором) и неподвижным диском (статором) (или парой вращающихся дисковых роторов), каждый из которых выполнен с радиальными канавками, которые образуют размалывающие поверхности. Ротор может работать с частотами вращения, составляющими от 1000 до 2300 оборотов в минуту (об/мин).

Древесную щепу подают в центр противоположных дисков дискового рафинера. Щепа размельчается между дисками по мере того, как центробежная сила выталкивает щепу по направлению к наружной окружной периферии диска. Плиты рафинера, как правило, включают некоторую конфигурацию из ножей и канавок, которые обеспечивают повторяющееся сжимающее воздействие на щепу. Сжимающее воздействие приводит к отделению лигноцеллюлозных волокон от необработанной щепы. Отделение волокон обеспечивает превращение исходного материала щепы в волокнистую древесную массу, пригодную для конечного изделия, такого как древесно-волокнистые плиты.

Пока щепа удерживается между дисками, энергия передается щепе через плиты рафинера, прикрепленные к дискам. Энергия проявляется в виде больших центробежных и сжимающих сил, прикладываемых для размельчения древесной щепы. Процесс рафинирования также приводит к образованию больших сил трения, которые вызывают превращение воды в подаваемом материале в виде щепы в пар высокого давления.

В большинстве дисковых рафинеров пар из дискового рафинера проходит в том же направлении, например радиально наружу от зоны между дисками, что и волокнистый материл, выходящий из размалывающих дисков. В качестве примера, как правило, от 60% до 100% пара, образующегося между дисками в рафинере, проходит в направлении вперед, которое представляет собой то же направление, что и направление перемещения волокнистого материала, перемещающегося между размалывающими дисками. Эти выраженные в процентах данные количества проходящего вперед пара варьируются в зависимости от конфигураций плит рафинера и условий технологического процесса. После выхода из зоны наружной периферии дисков для волокон проходящий вперед пар несет волокнистую древесную массу по магистралям продувки, расположенным по ходу потока за дисковым рафинером. Давление проходящего вперед пара ослабляется по мере того, как размолотый волокнистый древесный материал выходит из магистралей продувки и поступает в бункеры и другие резервуары относительно низкого давления. При изготовлении древесно-волокнистых плит среднего давления (МDF) проходящий вперед пар, как правило, добавляет незначительную величину энергии в процесс превращения в волокнистую массу, и энергия давления в проходящем вперед паре, как правило, не используется. При превращении в волокнистую массу, некоторые системы обеспечивают возможность возврата тепловой энергии проходящего вперед пара из выходного циклона, а другие системы обеспечивают отвод проходящего вперед пара в атмосферу. При рекуперации, например, посредством теплообменника, теплота от проходящего вперед пара из технологических процессов механического рафинирования, как правило, используется для сушилок бумагоделательной машины и в оборудовании для сушки целлюлозы.

Пар высокого давления необходим на стороне подачи рафинера при производстве древесно-волокнистых плит средней плотности (MDF) и в других системах механического превращения в волокнистую массу. Пар используется для размягчения древесины для повышения производительности рафинера и получения волокна. Пар высокого давления для рафинирования обычно представляет собой комбинацию пара, проходящего в обратном направлении из рафинера, и свежего пара, обычно получаемого посредством котла. Получение свежего пара представляет собой дорогостоящий процесс с точки зрения энергопотребления. Существует назревшая потребность в источниках пара высокого давления для процессов превращения в волокнистую массу.

Источником пара высокого давления является пар, образованный во время механического рафинирования. Пар высокого давления образуется между размалывающими дисками в дисковом рафинере. В традиционном рафинере до 40% пара высокого давления, образованного между дисками, не проходит в направлении вперед вместе с подаваемым материалом, щепы. В той степени, в которой пар высокого давления, образующийся между дисками, может быть отведен без потери давления, пар высокого давления может быть направлен в пропарочную камеру в системе подачи щепы, предусмотренной в установке для механического рафинирования.

Известный способ улавливания пара высокого давления, проходящего от дисков, состоит в обеспечении возможности прохода пара в обратном направлении, противоположном направлению перемещения материала в виде щепы между размалывающими дисками, и через систему подачи к резервуару для предварительной пропитки щепы. Проходящий в обратном направлении пар высокого давления использовался в резервуарах для предварительной пропитки. Отдельные трубопроводы были добавлены к рафинерам для обеспечения возможности прохода проходящего в обратном направлении пара в обход конвейеров и подающих устройств из системы подачи и обеспечения возможности прохода проходящего в обратном направлении пара с небольшим сопротивлением от впускного канала (входа) рафинера к резервуарам для предварительной пропитки.

Количество проходящего в обратном направлении пара, как правило, уменьшают за счет использования направленных (экономичных) плит рафинера. Экономичные плиты, как правило, обеспечивают уменьшение образования пара в рафинере на 10-50% и уменьшение количества проходящего в обратном направлении пара на 20-70% по сравнению с обычными плитами рафинера, характеризуемыми большим энергопотреблением. В то время как направленные плиты рафинера для производства древесно-волокнистых плит средней плотности (MDF) предпочтительны при уменьшении энергии, необходимой для приведения в действие дискового рафинера, уменьшение имеющегося в наличии проходящего в обратном направлении пара приводит к увеличению количества пара высокого давления, необходимого для установки для механического рафинирования.

Существует назревшая потребность в технологиях, обеспечивающих уменьшение количества пара высокого давления, которое должно быть получено при высоких затратах на энергию для установки механического рафинирования. В частности, существует назревшая потребность в улавливании большего количества пара высокого давления из процесса рафинирования по сравнению с улавливаемым в настоящее время посредством использования направленных (экономичных по энергопотреблению) плит рафинера в установках для механического рафинирования.

Краткое описание изобретения

Новая плита рафинера была разработана для увеличения количества пара высокого давления, отводимого от плит рафинера и, в особенности, от экономичных по энергопотреблению плит рафинера. Плита рафинера включает в себя каналы для пара, которые прорезаны сквозь секцию рафинирования и образуют канал для прохода пара в обратном направлении. К преимуществам плиты рафинера относится увеличенное количество пара высокого давления, доступного для других целей в установке для рафинирования, и экономичное по энергопотреблению рафинирование, связанное с направленными плитами.

Рафинирующая плита была разработана для рафинирования лигноцеллюлозного материала, при этом плита включает в себя: радиально наружный периферийный край и базовую поверхность; зону рафинирования, включающую в себя множество расположенных по существу радиально ножей и канавок между ножами, при этом ножи выступают вверх от базовой поверхности, и каждая из канавок имеет некоторую ширину канавки, и канал для пара, пересекающий ножи и канавки зоны рафинирования, при этом канал для пара имеет радиально наружный конец, расположенный в радиальном направлении внутри по отношению к наружному периферийному краю плиты, и ширину, значительно превышающую ширину канавки.

Рафинирующая плита может включать в себя перегораживающий элемент, проходящий поперек канала для пара у радиально наружного входного конца канала. Плита, такая как роторная или статорная плита, может включать в себя входную зону, примыкающую к внутреннему в радиальном направлении (радиально внутреннему) концу канала для пара. Зазор между ножами во входной зоне должен быть по меньшей мере таким же широким, как канал для пара. Рафинирующая плита содержит расположенные кольцеобразно в определенном порядке сегменты плиты, при этом каждый сегмент включает в себя зону рафинирования, и множество сегментов плиты (но необязательно все сегменты) включают в себя по меньшей мере один канал для пара.

Был разработан способ, предназначенный для обеспечения отвода пара высокого давления из системы рафинирования, включающий в себя: введение целлюлозного волокнистого подаваемого материала во входную часть дискового рафинера; подачу целлюлозного волокнистого подаваемого материала между противоположными дисками рафинера, при этом один диск вращается относительно другого; рафинирование целлюлозного волокнистого подаваемого материала между противоположными плитами рафинера, каждая из которых смонтирована на соответствующей одной из противоположных плит, при этом каждая плита рафинера имеет зону, состоящую из рафинирующих ножей и канавок; проход пара, образованного во время рафинирования подаваемого материала, в обратном направлении по каналам в зоне по меньшей мере одной из плит, при этом каналы имеют ширину, существенно превышающую ширину канавок, и отвод проходящего в обратном направлении пара из дискового рафинера из выходного канала, расположенного радиально внутри по отношению к выходу каналов.

Пар, проходящий в обратном направлении, может отводиться под давлением от 1 до 8 бар (манометрического давления). Обеспечивается принудительный проход пара, проходящего в обратном направлении, в направлении радиально внутрь по каналам (и, возможно, по прерывистому каналу для пара) посредством образования радиально наружного конца канала по существу радиально внутри по отношению к наружной окружной периферии дисков. Проходящий в обратном направлении пар может выпускаться из канала в зону предварительной обработки, предусмотренную в рафинирующей плите, при этом зона предварительной обработки расположена радиально внутри по отношению к каналу, и расстояние между ножами в зоне предварительной обработки по меньшей мере равно ширине канала для прохода потока пара.

Краткое описание чертежей

Нижеприведенные обозначенные фигуры, включенные в данную заявку, иллюстрируют предпочтительные варианты осуществления и лучший вариант осуществления изобретения.

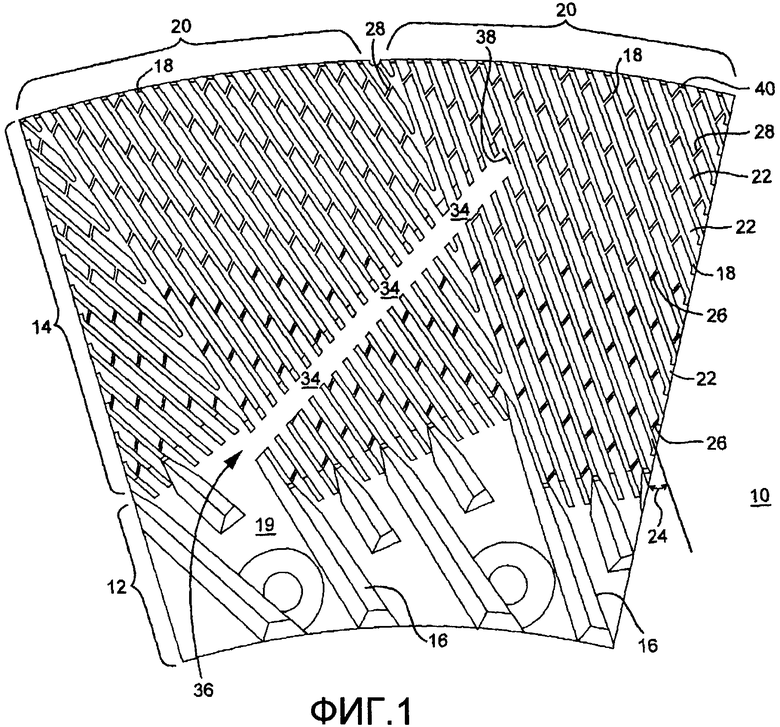

Фиг.1 - вид спереди сегмента первой направленной экономичной плиты рафинера, при этом сегмент включает в себя канал для пара.

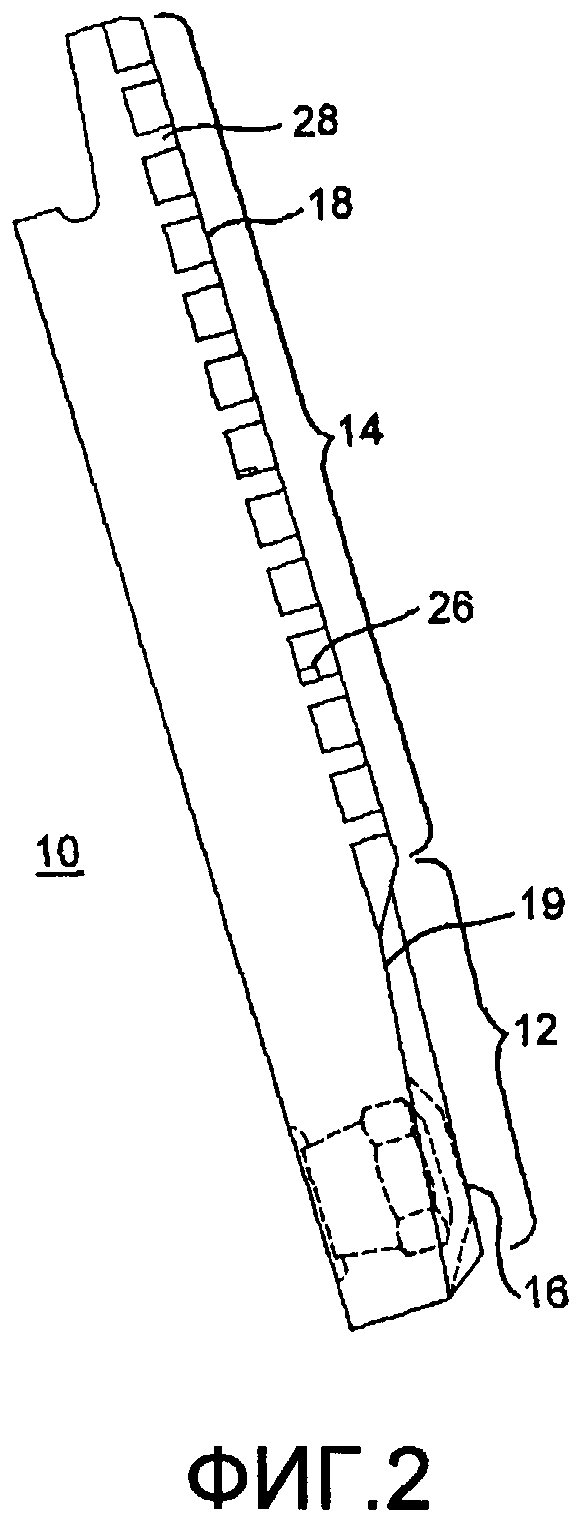

Фиг.2 - вид сбоку сегмента первой плиты.

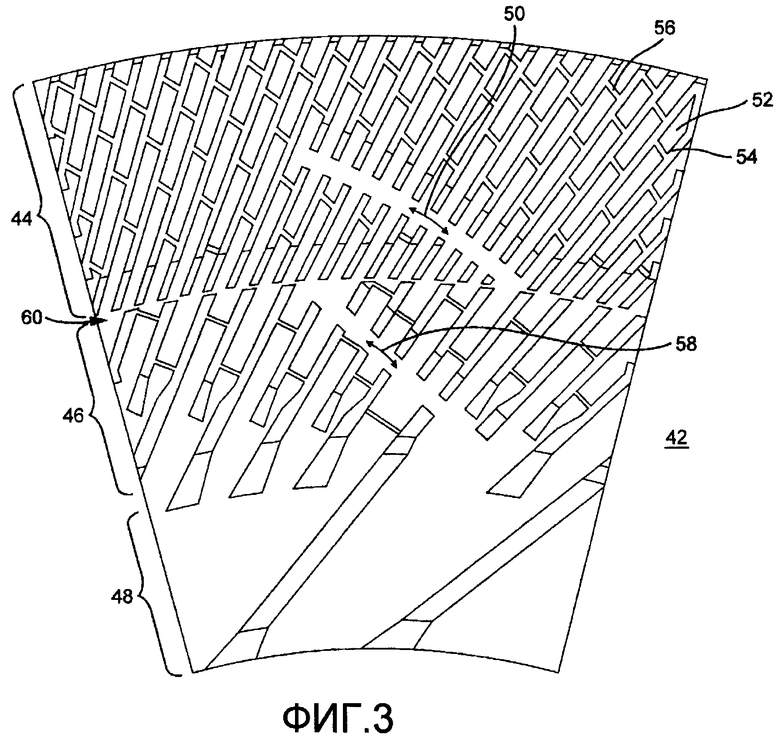

Фиг.3 - вид спереди сегмента второй направленной экономичной плиты рафинера, при этом сегмент включает в себя канал для пара.

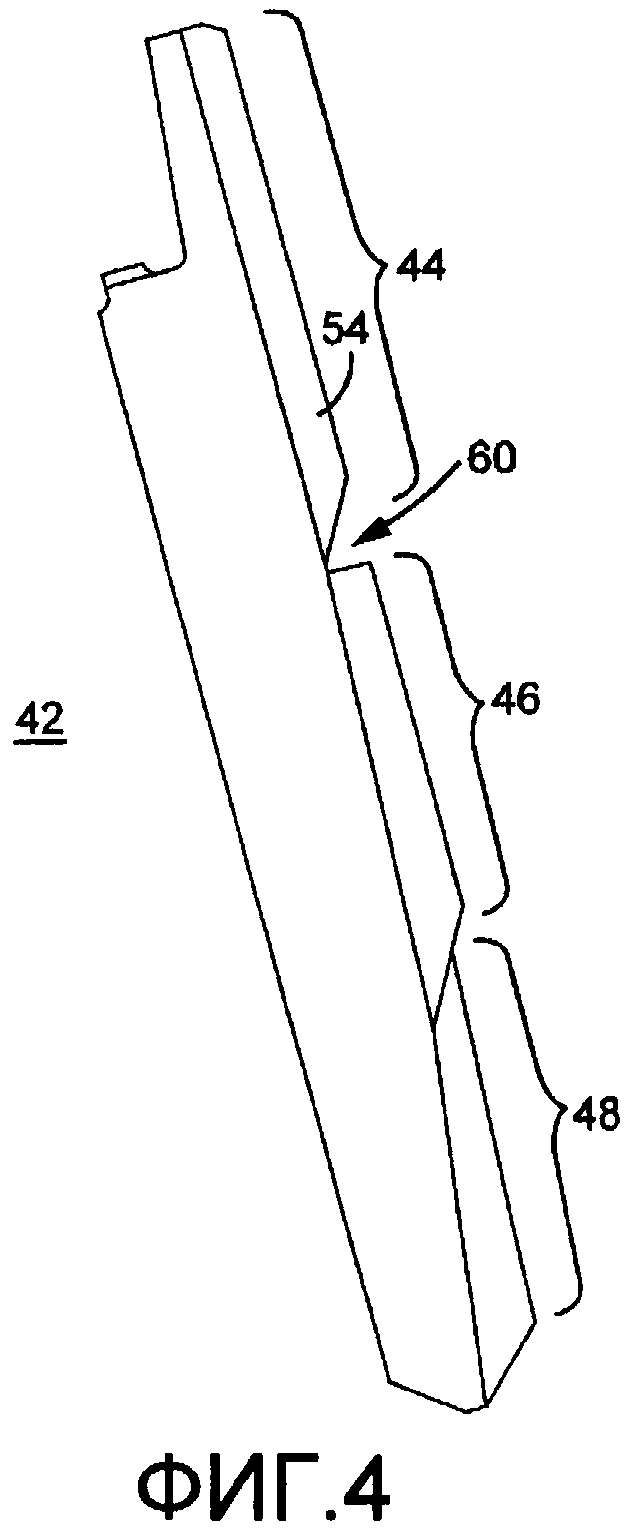

Фиг.4 - вид сбоку сегмента второй плиты.

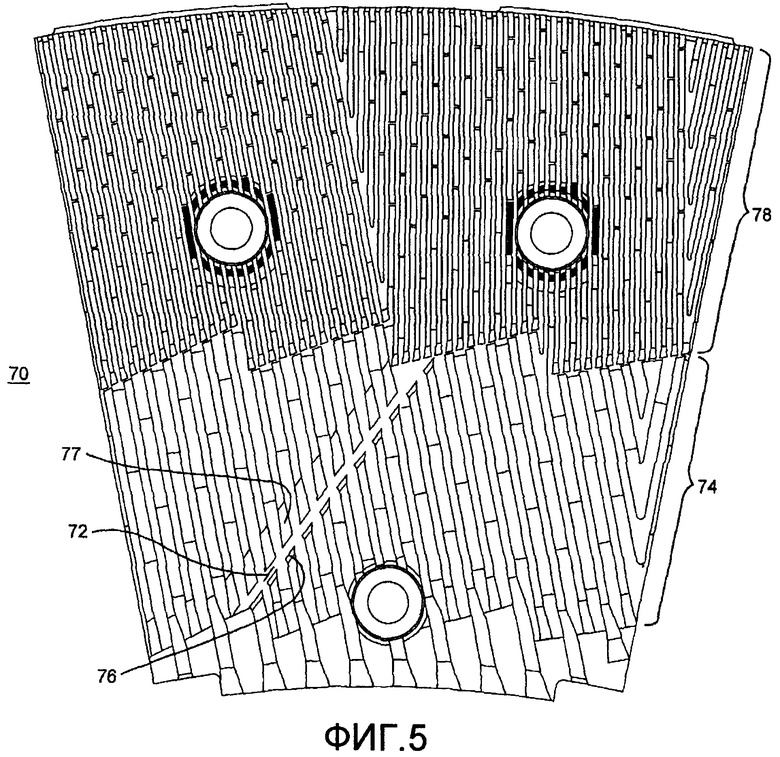

Фиг.5 - вид спереди сегмента плиты рафинера для термомеханической целлюлозы (TMP), при этом сегмент имеет канал для пара.

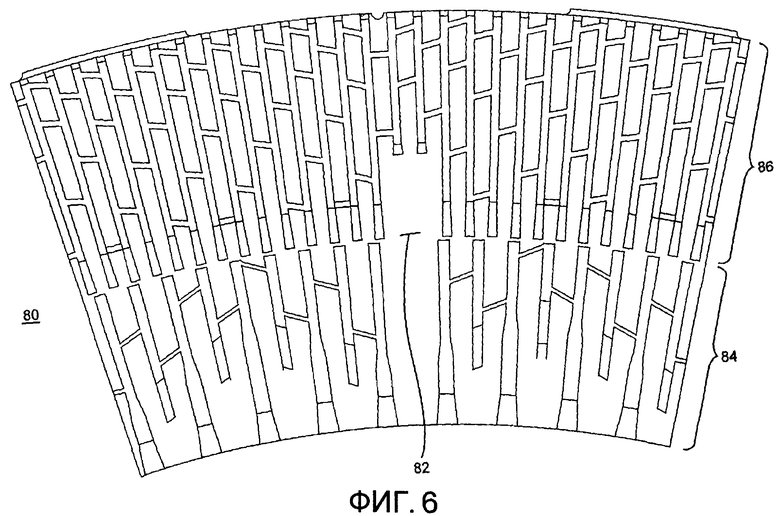

Фиг.6 - вид спереди сегмента ненаправленной плиты рафинера, при этом сегмент имеет канал для пара, проходящий через зону рафинирования на половине ее протяженности.

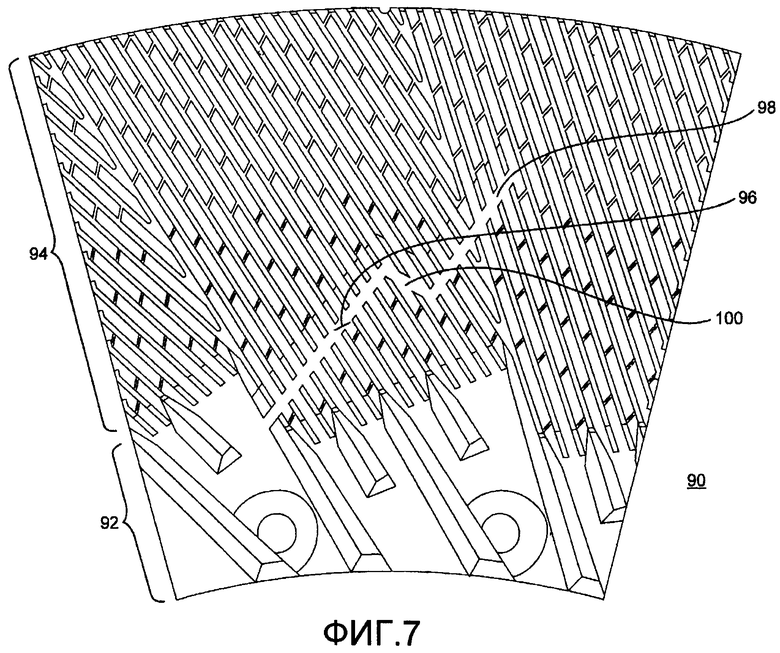

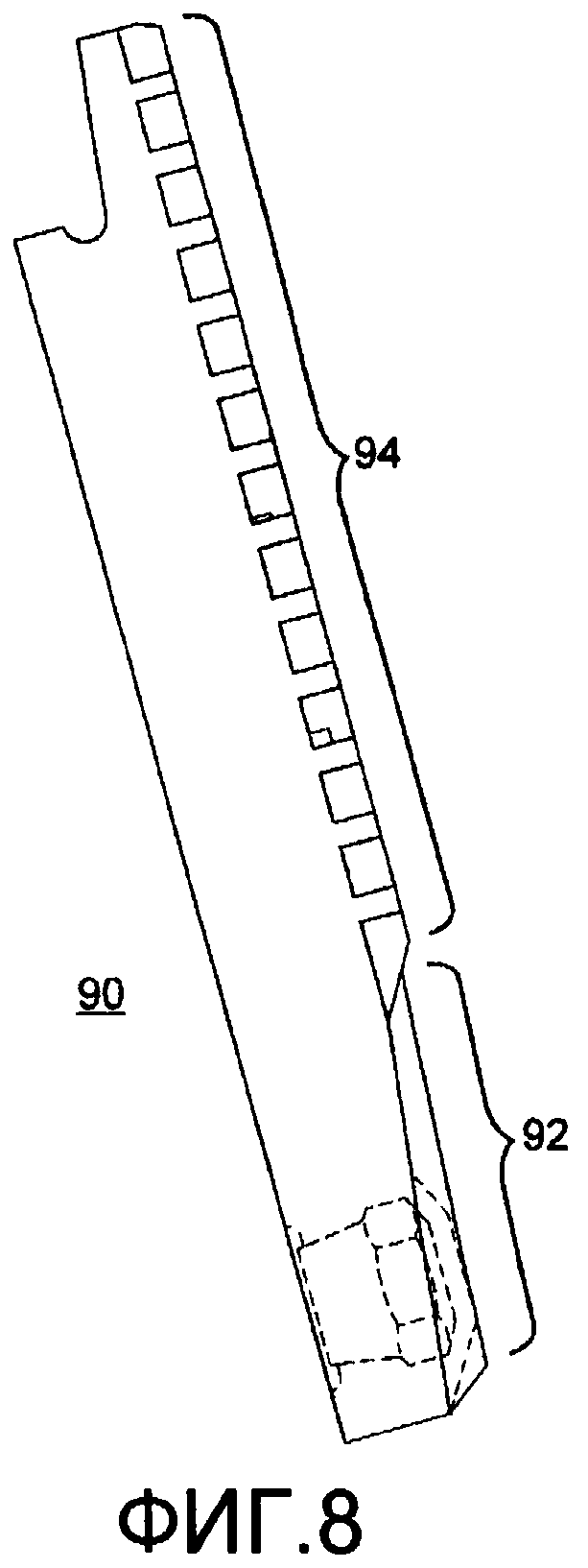

Фиг.7 и 8 - соответственно вид спереди и вид сбоку сегмента направленной экономичной по энергопотреблению плиты.

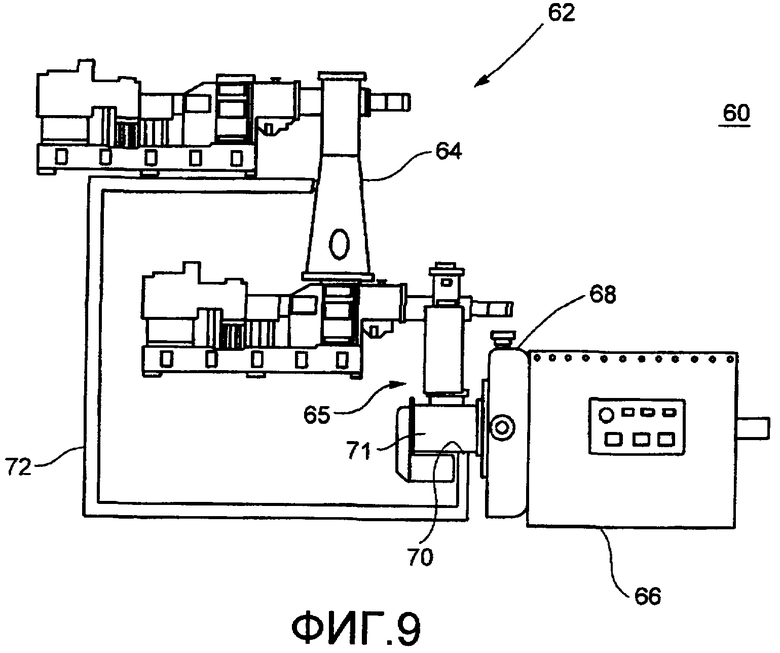

Фиг.9 - схематическое изображение системы с рафинером, имеющей выход для проходящего в обратном направлении потока пара высокого давления.

Подробное описание изобретения

Был создан канал для пара, предназначенный для использования в плитах рафинера, таких как роторные и статорные плиты при получении механической волокнистой массы. Канал для пара обеспечивает возможность прохода пара высокого давления, образованного во время механического рафинирования целлюлозного материала, например древесной щепы, в обратном направлении через зону рафинирования в плитах и отвода его в виде пара высокого давления.

Сегменты плиты рафинера, раскрытые здесь, главным образом применимы для рафинирования при производстве древесно-волокнистых плит среднего давления (MDF) и термомеханической целлюлозы (TMP) и для использования в механическом рафинере, таком как дисковый рафинер для рафинирования древесных волокон. Сегменты плиты могут быть предусмотрены в направленных и экономичных по энергопотреблению плитах. Каналы для пара предусмотрены на сегментах плиты для увеличения объема пара высокого давления, который проходит в обратном направлении через рафинер в направлении потока, противоположном направлению потока щепы между плитами рафинера.

Фиг.1 и 2 показывают соответственно вид спереди и вид сбоку сегмента 10 статорной или роторной плиты, имеющего входную секцию 12 и наружную секцию 14. Сегменты плиты расположены в определенном порядке по кольцу на диске рафинера для образования кольцевой рафинирующей плиты. Плита смонтирована на диске. В дисковом рафинере роторная плита обращена к неподвижной статорной плите с зазором для размалывания между плитами. Плита образована из сегментов 10 плиты, расположенных в виде кольцевого упорядоченного множества на диске. Сегменты в статорной плите могут иметь аналогичные элементы в виде ножей и канавок, как и в противоположной роторной плите, или статорные и роторные плиты могут иметь различные элементы в виде ножей и канавок. Направление вращения роторной плиты, как правило, представляет собой направление против часовой стрелки. Статорная плита, как правило, является стационарной. Зазор для рафинирования образован между противоположными статорной и роторной плитами.

Входная секция 12 представляет собой предназначенную для подачи часть плиты. Входная секция 12 обеспечивает подачу поступающего волокнистого материала к наружной секции 14 для рафинирования, предпочтительно при минимальной энергии фрикционного взаимодействия и минимальной обработке подаваемого материала. Входная секция может включать в себя ножи 16 для предварительной обработки, которые обеспечивают подачу материала в виде щепы в наружную секцию. Между ножами для предварительной обработки имеются широкие зазоры, которые обеспечивают возможность прохода потока пара в обратном направлении.

Наружная предназначенная для рафинирования секция 14 сегмента плиты рафинера представляет собой зону, в которой энергия подводится к подаваемому материалу для измельчения древесной щепы в волокнистую древесную массу. В качестве примера наружная секция предпочтительно должна иметь радиальное расстояние от 100 миллиметров (мм) до 200 мм (от 4 до 8 дюймов).

В качестве примера наружная предназначенная для рафинирования секция 14 может состоять из прямолинейных ножей 18 и узких канавок 22. Нож 18 представляет собой удлиненный гребень, выступающий от базовой поверхности 19 сегмента плиты. Высота ножа, как правило, по меньшей мере такая же, как ширина ножа. Длина каждого ножа, как правило, существенно превышает его ширину. Ножи вдоль их длины продолжаются в направлении, преимущественно радиальном по отношению к сегменту плиты, но направление ножа также часто включает в себя тангенциальную составляющую, в особенности для направленных экономичных по энергопотреблению плит рафинера. Ножи 18 могут быть прямолинейными, криволинейными или могут иметь неправильную форму.

Ножи могут быть сгруппированы при их параллельном размещении в зонах 20, в которых находится, например, двадцать (20) параллельных ножей 18. Ножи расположены так, что они находятся сравнительно близко друг к другу. Зазор между соседними ножами определяет границы канавки 22. Каждая зона 20, состоящая из ножей 18, как правило, включает в себя канавки 22, количество которых равно количеству ножей или на единицу меньше числа ножей. Зоны 20 рафинирования могут перекрывать соседние сегменты плиты.

Каждая из канавок 22 ограничена противоположными боковыми стенками соседних ножей 18. Глубина канавок определяется расстоянием от верхней зоны ножей до базовой поверхности плиты. Как правило, плиты для производства древесно-волокнистых плит средней плотности (MDF) имеют ширину ножей, составляющую 3-5 мм, ширину канавок, составляющую 5-12 мм, и глубину канавок, составляющую 7-12 мм. Плиты для производства термомеханической целлюлозы (TMP), как правило, имеют ширину ножей, составляющую 1,0-5,0 мм, ширину канавок, составляющую 1,5-5,0 мм, и глубину канавок, составляющую 1,8-8,0 мм (очень широкий диапазон).

Рафинирование волокнистого материала, как правило, происходит у верхних уровней ножей и канавок наружной секции 14 для рафинирования. Нижние зоны канавок, то есть зоны рядом с базовой поверхностью 19, как правило, служат для отвода пара и обеспечения возможности прохода подаваемой щепы и других материалов в радиальном направлении наружу через плиту рафинера.

Направленные плиты рафинера, в которых осуществляется нагнетание, как правило, имеют ножи, расположенные таким образом, что силы трения, созданные во время пересечения роторной и статорной плит, способствуют образованию результирующей направленной вперед силы, приложенной к подаваемому материалу. Ножи расположены под острыми углами относительно радиуса и под углом в направлении вращения роторной плиты. Направленные плиты обеспечивают уменьшение времени удерживания подаваемого материала между плитами. Рафинер работает при меньшем рабочем зазоре между роторной и статорной плитами/дисками. Уменьшение рабочего зазора обеспечивает тенденцию уменьшения количества энергии, необходимой для достижения заданного качества волокон.

Для направленных плит рафинера также характерна тенденция образования меньшего количества пара на количество образованного волокна вследствие меньшей потребляемой энергии. Для углов нагнетания, обеспечиваемых ножами в направленных плитах рафинера, также характерна тенденция обеспечить проход большей доли образованного пара вперед (в том же радиальном направлении, в котором проходит материал в виде щепы) по сравнению с двунаправленными плитами рафинера, имеющими средний угол нагнетания, равный нулю. Количество пара, проходящего в направлении назад в направленных плитах рафинера, существенно уменьшается по сравнению с двунаправленными плитами.

Эксплуатация направленных (или экономичных по энергопотреблению) плит рафинера, как правило, обеспечивает уменьшение парообразования на 30-50% и на 10-20% при производстве термомеханической целлюлозы (TMP) по сравнению с двунаправленными плитами. Обычно количество образованного пара при производстве термомеханической целлюлозы (TMP) уменьшается на 10-20% и на 30-50% при производстве древесно-волокнистых плит средней плотности (MDF). Уменьшение количества пара, проходящего в обратном направлении, при использовании направленных плит рафинера может составлять от 20 до 90%, по сравнению с двунаправленными плитами, при этом плиты для производства термомеханической целлюлозы (TMP) имеют меньшее уменьшение количества проходящего в обратном направлении пара, и плиты для производства древесно-волокнистых плит средней плотности (MDF) имеют большее уменьшение количества проходящего в обратном направлении пара.

Перегораживающие элементы 24, 26 могут быть предусмотрены в канавках для замедления потока волокнистых материалов в нижней зоне канавок. Перегораживающие элементы 26, 28 расположены в канавках для предотвращения чрезмерного потока волокон через канавки. Перегораживающие элементы 26 с неполной высотой могут быть расположены в радиально внутренних зонах канавок. Перегораживающие элементы 28 с полной высотой (также названные «поверхностными перегораживающими элементами») могут быть предусмотрены в радиально наружных зонах канавок или могут быть расположены на всей длине канавок. Для сегментов плит рафинеров для производства древесно-волокнистых плит средней плотности (MDF) и термомеханической целлюлозы (TMP) характерна тенденция иметь множество перегораживающих элементов, расположенных в их канавках. Перегораживающие элементы усиливают размол, который происходит между плитами, посредством замедления потока волокнистых материалов между плитами.

Перегораживающие элементы между канавками плит рафинера также обеспечивают существенное уменьшение потока пара в обратном направлении. Пар может проходить в обратном направлении за счет прохода его через канавки по существу в радиальном направлении внутрь и к входной части плит рафинера. Проходящий в обратном направлении пар проходит радиально внутрь и в направлении противотока по отношению к направлению перемещения щепы и волокнистого материала и значительной части пара, проходящих в основном радиально наружу. Проход пара в обратном направлении имеет место в нижних зонах канавок, при этом указанные зоны находятся рядом с базовой поверхностью плиты. Скорее всего, проход пара в обратном направлении будет иметь место в канавках, которые не имеют перегораживающих элементов. Перегораживающие элементы блокируют поток проходящего в обратном направлении пара.

Высокое давление проходящего в обратном направлении пара может быть полезным для других применений в плите рафинера. Для того чтобы способствовать проходу пара в обратном направлении, каналы 34 предпочтительно предусмотрены в сегменте статорной плиты. Каналы 34 образуют проточный канал, предназначенный для обеспечения возможности прохода пара в обратном направлении радиально внутрь к центральной входной части рафинера. Каналы 34 образуют проход для пара, проходящего в обратном направлении через зону рафинирования. Каналы для пара облегчают проход пара в направлении противотока по отношению к имеющему сравнительно большой объем потоку (по сравнению с проходящим в обратном направлении паром) волокнистого материала, подаваемому к центральной входной части плит и движущемуся радиально наружу к наружной окружной периферийной выходной части плит.

Каналы 34 для пара могут быть расположены в роторных плитах. Эффект нагнетания в роторе (обусловленный центробежной силой) может привести к уменьшению количества пара, проходящего в обратном направлении, в канале для пара в роторной плите. Эффект нагнетания также предпочтительно обеспечивает уменьшение количества волокон, проходящих в обратном направлении в каналах 34 ротора по сравнению с каналами для пара в статорной плите.

Статорные каналы для пара обеспечивают более высокую эффективность отвода пара, но создают возможность прохода большего количества волокон в обратном направлении по сравнению с каналами для пара в роторной плите. Каналы 34 для пара расположены в сегментах статорной плиты вследствие того, что центробежные силы в статорной плите, действующие на поток пара в каналах и канавках, являются небольшими по сравнению с центробежными силами, действующими на пар, проходящий в канавках во вращающейся роторной плите.

Каналы 34 для перемещения пара предпочтительно имеют ширину, составляющую по меньшей мере полдюйма (1,3 сантиметра (см)), и длину, составляющую от двух дюймов (5,1 см) до восьми дюймов (20,3 см). Канал 34 для пара может иметь находящийся радиально внутри выпуск 36 для выхода пара, расположенный рядом с входной секцией 12, у или около входной секции 12 сегмента статорной плиты. Радиально внутренний конец 36 канала предпочтительно открывается в секцию, в которой ножи расположены на расстоянии друг от друга, составляющем по меньшей мере три четверти дюйма (1,8 см). Входная секция 12 ножей, как правило, имеет ножи, расположенные на достаточно большом расстоянии друг от друга, и создает возможность прохода пара в обратном направлении. Секция, в которой ножи расположены на расстоянии друг от друга, составляющем по меньшей мере три четверти дюйма, на статорной плите, обеспечивает возможность прохода пара в обратном направлении через канавки данной секции. Каналы для потока пара, проходящего в обратном направлении, могут не потребоваться в зонах плиты рафинера, имеющих ножи, расположенные на расстоянии друг друга, составляющем по меньшей мере три четверти дюйма.

Радиально наружный конец 38 каналов 34 для пара может не доходить до наружного окружного периферийного края 40 сегмента плиты. Наружный конец 38 канала может находиться в радиальном направлении внутри по отношению к наружному окружному периферийному наружному краю 40 плиты на расстоянии от указанного края, составляющем один дюйм (2,54 см). Альтернативно, наружный конец канала для пара может находиться на расстоянии, составляющем приблизительно половину радиального размера зоны рафинирования. Выбор места расположения конца канала для пара в радиальном направлении зависит от конкретного рафинера и плит, желательного количества пара, проходящего в обратном направлении, и процесса рафинирования. То обстоятельство, что конец 38 канала находится на некотором расстоянии от наружного окружного периферийного наружного края 40 плиты, предотвращает проход пара и материала в виде щепы, находящегося в канале, в радиальном направлении из выходной зоны плит. Поверхностный перегораживающий элемент может быть размещен у радиально наружного конца 38 канала для пара, особенно в том случае, если этот конец находится рядом с краем 40 плиты.

Каналы 34 предпочтительно перекрывают по меньшей мере внутреннюю радиальную половину зоны 14 рафинирования и максимум 85% радиальной длины зоны 14 рафинирования. Пар в секции рафинирования, предусмотренной в плите рафинера, может проходить в обратном направлении по каналу 34 к центру и/или входу рафинера.

Каналы 34 для пара предпочтительно расположены под острым углом относительно радиальной линии статорной плиты. Угол, под которым расположены каналы, может быть образован в противоположном направлении по отношению к углу наклона ножей в зоне (зонах), примыкающей к каналу 34. Угол наклона каналов может составлять от 0 градусов до 60 градусов к радиальной линии. Расположенный под углом канал обеспечивает ослабление тенденции выталкивания материала в виде щепы по каналу 34 в направлении, противоположном пару, проходящему в обратном направлении. Материал в виде щепы стремится проходить над каналом в направлении, по существу поперечном к каналу. Материал в виде щепы не стремится проходить в направлении, параллельном каналу. Пар, проходящий в обратном направлении в канале 34 статорной плиты, имеет тенденцию проходить в нижних зонах канала рядом с базовой поверхностью 19 и проходить параллельно каналу. Соответственно, материал в виде щепы не будет проходить в направлении, непосредственно противоположном направлению пара, проходящего в обратном направлении в канале 34. Тем не менее, направление канала может быть радиальным, или направление может соответствовать углу наклона ножа.

Каналы 34 для пара могут иметь такую же глубину, как канавки между ножами. Альтернативно, каналы могут иметь меньшую или большую глубину, чем канавки, в зависимости от конструкции плиты рафинера и желательного потока пара, проходящего в обратном направлении. В плитах с несколькими зонами рафинирования, состоящими из ножей и канавок, широкие каналы могут разделять зоны. Каналы могут проходить в тангенциальном направлении в случае разделения зон рафинирования, которые расположены рядом друг с другом в радиальном направлении. Кольцевые каналы между зонами рафинирования могут проходить от участка канала 34 для пара. Канал 34 для пара может быть прерывистым (см. фиг.3) вдоль радиального направления плиты при условии, что имеется канал для проходящего в обратном направлении пара между участками канала. Пар может проходить между прерывистыми каналами за счет прохода его в направлении, по существу перпендикулярном к радиусу плиты, и между соседними зонами, состоящими из ножей и канавок.

Более одного канала 34 для пара может быть использовано на каждом сегменте плиты рафинера. Канал для пара необязательно должен быть предусмотрен в каждом сегменте плиты рафинера из множества упорядоченных сегментов плиты. Геометрия канала 34 может быть выбрана на основе заданного потока проходящего в обратном направлении пара, процесса рафинирования, рабочего режима и других особенностей конструкции плиты. Канал для пара может быть прямолинейным, криволинейным, зигзагообразным и прерывистым.

Фиг.3 и 4 представляют собой соответственно вид спереди и вид сбоку сегмента 42 плиты рафинера, имеющего наружную секцию 44 рафинирования, внутреннюю секцию 46 рафинирования и секцию 48 подачи с ножами для предварительной обработки. Канал 50 для пара проходит частично через наружную секцию рафинирования. Канал пересекает сравнительно узкие канавки 52 между расположенными на малом расстоянии друг от друга ножами 54 в наружной секции 44 рафинирования. Поверхностные перегораживающие элементы 56 имеются во всех канавках наружной секции. Расположенная радиально внутри секция 46 рафинирования имеет канал 58 для пара, который является прерывистым по отношению к каналу 50 в наружной секции 44 рафинирования. Проходящий в обратном направлении пар проходит из наружного канала 50, через зазор 60 между каналами, находящийся между секциями 44, 46 рафинирования, и во внутренний канал 58. Пар, проходящий в обратном направлении по внутреннему каналу 58 для пара, выходит в секцию 48 подачи, которая имеет ножи, расположенные на значительном расстоянии друг от друга и обеспечивающие возможность прохода пара в обратном направлении к выходу для пара высокого давления.

Фиг.5 представляет собой вид спереди сегмента 70 статорной плиты, для производства термомеханической целлюлозы. Канал 72 для пара пересекает внутреннюю зону 74 рафинера. Ножи внутренней зоны рафинера расположены близко друг к другу, что является типичным. Существует только небольшой острый угол между ножами и радиусом, что характерно для применений при рафинировании термомеханической целлюлозы. Канал 72 для пара является прямолинейным и проходит под углом, составляющим приблизительно 45 градусов относительно радиуса, и под противоположным углом по отношению к углу, образуемому ножами. Ножи, находящиеся с противоположных сторон канала, наклонены в сторону канала. Ножи, примыкающие к нижней стороне канала, имеют большой наклон 76, и ножи, примыкающие к наружной стороне канала, имеют малый наклон 77. Плита имеет наружную зону 78 рафинирования без канала для пара. Пар, образующийся во внутренней зоне 74 рафинирования, который проходит в канал, может проходить радиально внутрь к выходу для пара, расположенному рядом с входом в плиту, который может находиться рядом с центром плиты.

Фиг.6 представляет собой вид спереди сегмента 80 двунаправленной статорной плиты для производства древесно-волокнистых плит средней плотности. Широкий канал 82 для пара проходит полностью через внутреннюю зону 84 рафинирования и частично через наружную зону 86 рафинирования. Канал для пара проходит в радиальном направлении и параллелен выровненным в радиальном направлении ножам внутренней и наружной зон 84, 86 рафинирования. Канал 82 для пара в двунаправленной плите 80 для производства древесно-волокнистых плит средней плотности создает возможность прохода пара, образующегося в зонах 84, 86 рафинирования, в радиальном направлении внутрь к каналу для выхода пара высокого давления, расположенному рядом с находящейся радиально внутри зоной плиты рафинера.

Радиальная ориентация ножей обеспечивает возможность вращения статорной и соответствующей роторной плиты в направлении по часовой стрелке или против часовой стрелки во время рафинирования. В отличие от двунаправленной плиты для производства древесно-волокнистых плит средней плотности, показанной на фиг.6, плиты для производства древесно-волокнистых плит средней плотности, показанные на фиг.1 и 3, являются направленными вследствие угла, который их ножи образуют относительно радиального направления.

Фиг.7 и 8 представляют собой соответственно вид впереди и вид сбоку сегмента 90 плиты, предусмотренного в направленной экономичной по энергопотреблению статорной плите для производства древесно-волокнистых плит средней плотности. Входная секция 92 имеет широкие зазоры между измельчающими ножами, которые обеспечивают возможность прохода пара радиально внутрь. Секция 94 рафинирования включает в себя прерывистые каналы 96, 98 и 100 для пара.

Каналы 96, 98 и 100 для пара образуют зигзагообразную конфигурацию, простирающуюся приблизительно на двух третях длины зоны рафинирования в радиальном направлении. Зигзагообразная конфигурация образована участками 96, 98 канала для пара, которые по существу перпендикулярны ножам, и соединительным участком 100 канала для пара, по существу параллельным ножам. Зигзагообразная конфигурация имеет тенденцию направлять волокно, находящееся в канале, к ножам зоны 94 рафинирования и обеспечивает возможность прохода пара по зигзагообразному каналу. Зигзагообразная конфигурация обеспечивает уменьшение количества волокон, проходящих вместе с проходящим в обратном направлении паром к выходу рафинера, предназначенному для пара высокого давления.

Зигзагообразные каналы 96, 98 и 100 для пара иллюстрируют то, что канал для пара может проходить через плиту вдоль направления под углом, противоположным углу (углам) наклона, образуемым ножами секции рафинирования, и вдоль направления под углом, по существу выровненного относительно ножей плиты. Канал для пара, проходящий под противоположным углом наклона, образует угол относительно радиальной линии, который находится с противоположной стороны от радиальной линии по отношению к углу (углам), образуемому секцией рафинирования. Выровненный канал для пара образует угол относительно радиальной линии, который находится с той же стороны от радиальной линии, что и угол (углы), образуемый ножами секции рафинирования.

Как очевидно из фиг.1, 3, 5, 6 и 7, канал для пара может быть прямолинейным или криволинейным, непрерывным или прерывистым, образовывать угол, противоположный углам в секции рафинирования или выровненный относительно секции рафинирования, и может представлять собой комбинацию участков канала для пара. Предпочтительно канал для пара является сравнительно широким (по сравнению с шириной канавок в секции рафинирования), не продолжается до радиально наружного края плиты или имеет один или несколько перегораживающих элементов по направлению к наружному краю для предотвращения выхода пара из наружной периферии плиты, и канал является сравнительно глубоким для обеспечения возможности прохода пара радиально внутрь и ниже зоны размалывающего воздействия у верхних концов ножей.

Фиг.9 представляет собой схематический вид сбоку системы 60 рафинера для производства термомеханической целлюлозы (TMP), такой как описанная в публикации заявки на патент US 2006/0006265, озаглавленной “High Intensity Refiner Plate with Inner Fiberizing Zone”. Система 62 подачи щепы обеспечивает пропаривание древесной щепы и приложение давления к жидкой массе пропаренной древесной щепы. Пропарочная камера 64 может быть использована для пропаривания щепы под высоким давлением, при этом пар высокого давления вводят в пропарочную камеру. Подаваемая жидкая масса щепы может находиться под высоким манометрическим давлением, составляющим, например, от 15 до 25 фунтов на кв. дюйм.

Находящуюся под высоким давлением подаваемую жидкую массу щепы подают по трубе 65 для подачи щепы под высоким давлением в первичный рафинер 66 для массы высокой концентрации, который имеет вращающиеся друг относительно друга диски. Диски размещены в корпусе 68 первичного рафинера 66. Два диска расположены напротив друг друга в корпусе так, что множество расположенных в определенном порядке статорных плит обращено к множеству расположенных в определенном порядке роторных плит и оба множества коаксиальны. Узкий зазор отделяет ножи статорной плиты от ножей роторной плиты. Корпус работает при высоком давлении, например, от 1 до 6 бар для термомеханической целлюлозы и от 6 до 8 бар для производства древесно-волокнистых плит средней плотности. Подающее устройство 71 рафинера, такое как ленточное подающее устройство, принимает подаваемую под высоким давлением жидкую массу щепы и подает жидкую массу под давлением к центральному входному каналу одного из дисков так, что жидкая масса подается между дисками в зоне по существу внутреннего диаметра дисков.

Путь для прохода пара в обратном направлении образован каналами и другими проточными каналами для пара на плитах рафинера, например, сегментах статорных и/или роторных плит. Другие проточные каналы для пара могут включать в себя входные участки с расположенными на большом расстоянии друг от друга ножами без перегораживающих элементов и кольцевые зазоры между внутренними и наружными секциями рафинирования. Пар, проходящий в обратном направлении, выходит из каналов для пара во входные секции, где расстояние между ножами является сравнительно большим, например, составляет по меньшей мере полдюйма (1,2 см). Широкие канавки между ножами входной секции и/или отсутствие перегораживающих элементов во входной секции обеспечивают возможность прохода проходящего в обратном направлении пара к выходному патрубку 70 для выпуска пара под высоким давлением у ленточного подающего устройства 71, которое соединено с центральным входом дискового рафинера. Альтернативно, трубопровод для проходящего в обратном направлении пара может принимать пар из зоны соединения за лотком 65 для щепы, который находится у верхнего входа в ленточное подающее устройство 71. Проходящий в обратном направлении пар может проходить через ленточное подающее устройство в направлении, противоположном направлению потока щепы, и вверх по лотку 65 для щепы к входу в трубу 72 для проходящего в обратном направлении пара.

Проходящий в обратном направлении пар высокого давления, выпускаемый из дискового рафинера, доступен для использования как пар высокого давления в предназначенной для осуществления предварительного нагрева части процесса рафинирования. Проходящий в обратном направлении пар может быть использован для уменьшения количества свежего пара, добавляемого в зону предварительного нагрева. Использование проходящего в обратном направлении пара высокого давления является обычным в системах рафинирования при производстве термомеханической целлюлозы. Выпускаемый проходящий в обратном направлении пар высокого давления может быть введен по магистрали 72 для пара в пропарочную камеру 64 для пропаривания древесной щепы перед рафинером.

Рафинирующие плиты с каналами обеспечивают сравнительно интенсивный поток проходящего в обратном направлении пара высокого давления. Данный проходящий в обратном направлении пар высокого давления может быть использован в установке для рафинирования вместо независимо образуемого пара высокого давления. Интенсивный поток пара высокого давления, обеспечиваемый предусмотренными в сегментах плиты рафинера каналами для пара, раскрытыми здесь, может уменьшить потребность в энергии для работы рафинера за счет уменьшения объема пара высокого давления, который должен быть образован независимо.

Несмотря на то что изобретение было описано в связи с тем, что в настоящее время рассматривается как наиболее целесообразный и предпочтительный вариант осуществления, следует понимать, что изобретение не должно быть ограничено раскрытым вариантом осуществления, но, напротив, предназначено для охватывания различных модификаций и эквивалентных конструкций, предусмотренных в пределах сущности и объема притязаний приложенной формулы изобретения.

Рафинирующая плита для рафинирования лигноцеллюлозного материала включает в себя радиально наружный периферийный край и базовую поверхность; зону рафинирования, имеющую множество расположенных по существу радиально ножей и канавок между ножами, при этом ножи выступают вверх от базовой поверхности, и каждая из канавок имеет некоторую ширину канавки, и канал для пара, проходящий поперек ножей и канавок зоны рафинирования, при этом канал для пара имеет радиально наружный конец, расположенный в радиальном направлении внутри по отношению к наружному периферийному краю плиты, и канал для пара имеет ширину, превышающую ширину канавки. 3 н. и 26 з.п. ф-лы, 9 ил.

1. Рафинирующая плита для рафинирования лигноцеллюлозного материала, при этом плита содержит:

радиально наружный периферийный край и базовую поверхность;

зону рафинирования, включающую в себя множество расположенных, по существу, радиально ножей и канавок между ножами, при этом ножи выступают вверх от базовой поверхности, и канал для пара, проходящий поперек ножей и канавок зоны рафинирования, при этом канал для пара имеет радиально наружный конец, расположенный в радиальном направлении внутри по отношению к наружному периферийному краю плиты, и имеет ширину, превышающую ширину канавки.

2. Рафинирующая плита по п.1, причем плита представляет собой направленную плиту, и ножи и канавки расположены под острым углом относительно радиуса плиты.

3. Рафинирующая плита по п.1, дополнительно содержащая входную зону, и канал для пара имеет радиально внутренний конец, примыкающий к входной зоне.

4. Рафинирующая плита по п.1, причем плита представляет собой статорную плиту.

5. Рафинирующая плита по п.1, причем плита содержит расположенные кольцеобразно в определенном порядке сегменты плиты, и каждый сегмент включает в себя зону рафинирования, и каждый из множества сегментов плиты включает в себя один из каналов для пара.

6. Рафинирующая плита по п.5, в которой, по меньшей мере, один из сегментов плиты не имеет канала для пара.

7. Рафинирующая плита по п.1, в которой ширина канала для пара составляет, по меньшей мере, три четверти (3/4) дюйма.

8. Рафинирующая плита по п.1, в которой канал для пара обеспечивает выпуск во входную зону, состоящую из ножей, расположенных на расстоянии друг от друга, составляющем, по меньшей мере, полдюйма.

9. Рафинирующая плита по п.1, причем плита приспособлена для рафинирования волокон для древесноволокнистой плиты средней плотности (MDF).

10. Способ отвода пара высокого давления из системы рафинирования, включающий в себя:

введение целлюлозного волокнистого подаваемого материала во входную часть дискового рафинера;

подачу целлюлозного волокнистого подаваемого материала между противоположными дисками рафинера, при этом один диск вращается относительно другого;

рафинирование целлюлозного волокнистого подаваемого материала между противоположными плитами рафинера, каждая из которых смонтирована на соответствующем одном из противоположных дисков, при этом каждая плита рафинера имеет зону, состоящую из рафинирующих ножей и канавок;

проход пара, образованного во время рафинирования подаваемого материала, в обратном направлении по каналам для пара в, по меньшей мере, одной из плит, при этом каналы для пара имеют ширину, существенно превышающую ширину канавок; и

отвод проходящего в обратном направлении пара из дискового рафинера из выходного канала для пара, расположенного радиально внутри по отношению к выходу каналов.

11. Способ по п.10, в котором проходящий в обратном направлении пар отводится под давлением, составляющим, по меньшей мере, 6 бар.

12. Способ по п.10, в котором плиты с каналом для пара представляют собой статорные плиты.

13. Способ по п.10, в котором обеспечивают принудительный проход проходящего в обратном направлении пара радиально внутрь по каналам за счет образования радиально наружного конца канала так, что он расположен, по существу, радиально внутри по отношению к наружной окружной периферии дисков.

14. Способ по п.10, в котором проходящий в обратном направлении пар проходит по прерывистому пути для пара, включающему в себя, по меньшей мере, один из каналов.

15. Способ по п.10, в котором проходящий в обратном направлении пар выходит из канала для пара во входную зону рафинирующей плиты, при этом ножи входной зоны имеют значительно большую ширину, чем ножи зоны рафинирования.

16. Рафинирующая плита для рафинирования лигноцеллюлозного материала, при этом плита содержит:

радиально наружный периферийный край и базовую поверхность;

зону рафинирования, включающую в себя множество расположенных, по существу, радиально ножей и канавок между ножами, при этом ножи выступают вверх от базовой поверхности, и

канал для пара, пересекающий зону рафинирования, при этом канал для пара имеет радиально наружный конец, расположенный в радиальном направлении внутри по отношению к наружному периферийному краю плиты, и канал для пара имеет ширину, превышающую ширину канавки.

17. Рафинирующая плита по п.16, в которой канал для пара параллелен ножам и канавкам в зоне рафинирования.

18. Рафинирующая плита по п.16, в которой канал для пара образует некоторый угол относительно радиуса плиты, противоположный углу, образованному ножами относительно радиуса.

19. Рафинирующая плита по п.16, в которой канал для пара является прямолинейным.

20. Рафинирующая плита по п.16, в которой канал для пара имеет, по меньшей мере, такую же глубину, как канавки.

21. Рафинирующая плита по п.20, в которой канал для пара глубже канавок.

22. Рафинирующая плита по п.16, в которой канал для пара является криволинейным.

23. Рафинирующая плита по п.16, дополнительно содержащая входную зону, и канал для пара имеет радиально внутренний конец, примыкающий к входной зоне.

24. Рафинирующая плита по п.16, причем плита представляет собой статорную плиту.

25. Рафинирующая плита по п.16, причем плита содержит расположенные кольцеобразно в определенном порядке сегменты плиты, каждый сегмент включает в себя зону рафинирования, и множество сегментов плиты включают в себя канал для пара.

26. Рафинирующая плита по п.25, в которой, по меньшей мере, один из сегментов плиты не имеет канала для пара.

27. Рафинирующая плита по п.16, в которой ширина канала для пара составляет, по меньшей мере, три четверти (3/4) дюйма.

28. Рафинирующая плита по п.16, в которой канал для пара обеспечивает выпуск во входную зону, состоящую из ножей, расположенных на расстоянии друг от друга, составляющем, по меньшей мере, полдюйма.

29. Рафинирующая плита по п.16, причем плита приспособлена для рафинирования волокон для древесноволокнистой плиты средней плотности (MDF).

| ДИСКОВЫЙ РАФИНЕР (ВАРИАНТЫ), ПАРА РАФИНИРУЮЩИХ ЭЛЕМЕНТОВ ДЛЯ ДИСКОВОГО РАФИНЕРА (ВАРИАНТЫ), КОМБИНИРОВАННАЯ ПЛИТА ДИСКОВОГО РАФИНЕРА И СПОСОБ ТЕРМОМЕХАНИЧЕСКОГО РАФИНИРОВАНИЯ ДРЕВЕСНОЙ ЩЕПЫ | 2005 |

|

RU2372433C2 |

| Генератор псевдослучайных двоичных последовательностей | 1988 |

|

SU1499444A1 |

| РАФИНИРОВОЧНАЯ ПЛАСТИНА, ПРИСОЕДИНЕННАЯ К ГОЛОВНОЙ ЧАСТИ В РАФИНЕРЕ ПУЛЬПЫ | 2005 |

|

RU2378433C2 |

Авторы

Даты

2013-01-10—Публикация

2008-05-30—Подача