Изобретение относится к породоразрушающим инструментам, а именно к алмазным коронкам для бурения скважин с продувкой воздухом.

Известна буровая коронка с продувкой сжатым воздухом, включающая корпус и присоединенную к нему матрицу, разделенную торцовыми и боковыми наружными и внутренними пазами на рабочие секторы (см. Патент США №3058585 175-330, 1959 г.). Недостатком этой коронки является то, что длина рабочих секторов выбрана нерациональной, отсутствует кольцевая проточка и продольные пазы по наружной поверхности, а также отсутствуют радиальные отверстия в корпусе коронки. Поэтому стойкость таких коронок при бурении с продувкой невысока.

Наиболее близкой по технической сущности является алмазная коронка для бурения с продувкой воздухом, включающая корпус с кольцевой проточкой по наружной поверхности и присоединенную к нему матрицу, разделенную торцовыми и боковыми наружными и внутренними пазами на рабочие секторы с радиальными отверстиями (СССР а.с. №1641974, М. Кл. Е21В 10/60).

Эти коронки имеют следующие недостатки: длина рабочих секторов выбрана нерациональной, радиальные отверстия выполнены полностью в теле матрицы, что в малой степени способствует ее охлаждению, т.к. стеснено пространство для расширения воздуха, отсутствуют наружные боковые пазы на поверхности корпуса, форма продольного сечения кольцевой проточки является нерациональной.

Техническое решение направлено на повышение эксплуатационной стойкости алмазной коронки за счет более интенсивного охлаждения матрицы путем определения рациональной длины рабочего сектора матрицы коронки, увеличения поверхности теплообмена на наружной поверхности корпуса, выбора оптимальной формы продольного сечения кольцевой проточки и рационального расположения радиальных отверстий в кольцевой проточке.

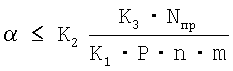

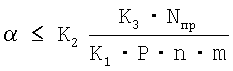

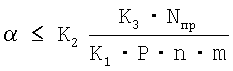

Предлагаемая алмазная коронка для бурения с продувкой воздухом отличается тем, что длина рабочего сектора матрицы по среднему диаметру коронки выбрана из соотношения

,

,

где α - длина рабочего сектора матрицы;

K1 - постоянный коэффициент (K1=2·10-5);

K2 - коэффициент, характеризующий отношение длины рабочего сектора к суммарной длине сектора и промывочного канала по среднему диаметру коронки (K2=0.3÷0.9)

K3=103·KH,

где KH - коэффициент нагрева коронки (KH=0,9);

Nпр - предельное значение забойной мощности;

Р - осевая нагрузка на коронку;

n - частота вращения бурового снаряда;

m - количество рабочих секторов коронки,

а по наружной поверхности корпуса выполнены продольные пазы, являющиеся продолжением наружных боковых пазов матрицы и сообщающиеся с кольцевой проточкой, при этом кольцевая проточка имеет в продольном сечении форму полукруга и выполнена с радиальными отверстиями, соединяющими ее с внутренней полостью коронки.

Благодаря тому, что в алмазной коронке длина рабочего сектора матрицы по среднему диаметру коронки выбрана из соотношения

,

,

где α - длина рабочего сектора матрицы;

K1 - постоянный коэффициент (K1=2·10-5);

K2 - коэффициент, характеризующий отношение длины рабочего сектора к суммарной длине сектора и промывочного канала по среднему диаметру коронки (K2=0.3÷0.9)

K3=103·KH,

где KH - коэффициент нагрева коронки (KH=0,9);

Nпр - предельное значение забойной мощности;

Р - осевая нагрузка на коронку;

n - частота вращения бурового снаряда;

m - количество рабочих секторов коронки.

Существенно возрастает поверхность теплообмена на матрице коронки, что обуславливает интенсификацию теплообмена и нормализацию условий нагрева и охлаждения коронки.

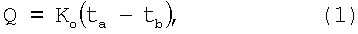

Количество тепла, поглощаемого коронкой в процессе разрушения пород забоя и затем участвующего в теплообмене с очистным агентом (сжатым воздухом), можно определить по формуле, предлагаемой Ю.Е.Будюковым, В.И.Власюком, В.И.Спириным (Ю.Е.Будюков, В.И.Власюк, В.И.Спирин. Алмазный породоразрушающий инструмент. - Тула: ИПП. «Гриф и К», 2005. - 288 с.).

где Q - количества тепла, поглощаемого коронкой;

ta - температура нагрева режущих граней алмазов;

tb - температура очистного агента, омывающего коронку;

Ko - коэффициент интенсивности теплообмена.

Ko определяется по методике Л.К.Горшкова и Ю.Е.Будюкова (Л.К.Горшков, Ю.Е.Будюков. Особенности технологии бурения с продувкой однослойными коронками с различными насыщенностью и зернистостью алмазов. Науч.-техн. Сб. «Алмазы», №11, М., 1971 г.).

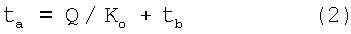

Из выражения (1) после преобразований находим

Из выражения (2) видно, что температура нагрева алмазов возрастает прямо пропорционально Q, т.е. затратам забойной мощности, и обратно пропорционально Ko и повышается с возрастанием температуры промывочной жидкости.

Коэффициент интенсивного теплообмена Ko есть функция коэффициента теплоотдачи коронки и одновременно зависит от конструктивных параметров коронки. Изменяя величину Ko, т.е. меняя конструктивные параметры коронок и величину коэффициента теплоотдачи путем изменения расхода очистного агента и его физико-химической природы, можно регулировать величину предельно допустимой забойной мощности, заранее определить ее для того или иного типа алмазного инструмента и режима подачи очистного агента.

Известно, что количества тепла, поступающего в коронку, прямо пропорционально забойной мощности

где Q - количества тепла, поглощаемого коронкой;

KH - коэффициент нагрева коронки (KH=0,9);

N - забойная мощность.

Выражая забойную мощность через параметры режима бурения можно записать (3) в виде

где Р - осевая нагрузка на коронку;

n - частота вращения бурового снаряда;

D - средний диаметр коронки;

m - количество рабочих секторов коронки;

l - суммарная длина рабочего сектора и промывочного канала по среднему диаметру коронки;

K1 - постоянный коэффициент (K1=2·105).

Длина рабочего сектора коронки "а" по среднему диаметру коронки определятся по зависимости

где K2 - коэффициент, характеризующий отношение длины рабочего сектора к суммарной длине сектора и промывочного канала по среднему диаметру коронки

(K2=0,3÷0,9)

С учетом зависимостей (3), (4), (5), (6) можно записать выражение для определения длины сектора "a" при критическом значении забойной мощности, равной Nkp

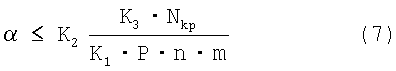

За критическое значение забойной мощности принято такое ее значение, когда температура нагрева режущих граней алмазов не превышает 600°С.

Расчетные зависимости температуры нагрева граней алмазов от величины забойной мощности для различных очистных агентов приведены на фиг.1 откуда следует, что определенные критические значения забойной мощности для коронок 01А4-59 при бурении с продувкой воздухом не превышает 1,4 кВт, тогда как при бурении с промывкой водой колеблются от 2,0 до 5,5 кВт, в зависимости от расхода очистного агента.

Таким образом, рациональная длина рабочего сектора матрицы зависит от критической величины забойной мощности: возрастает с ее увеличением и уменьшается с уменьшением значения мощности.

Вследствие того, что по наружной поверхности корпуса выполнены пазы, являющиеся продолжением наружных боковых пазов матрицы и сообщающиеся с кольцевой проточкой, при этом кольцевая проточка имеет в продольном сечении форму полукруга и выполнена с радиальными отверстиями, соединяющими ее с внутренней полостью коронки, при бурении воздух, выходя из радиальных отверстий, расширяется в большом объеме кольцевой проточки и охлаждает корпус и матрицу. При этом возникает эжекционный эффект, при котором шлам с забоя отбрасывается в затрубное пространство, что обуславливает повышение механической скорости бурения.

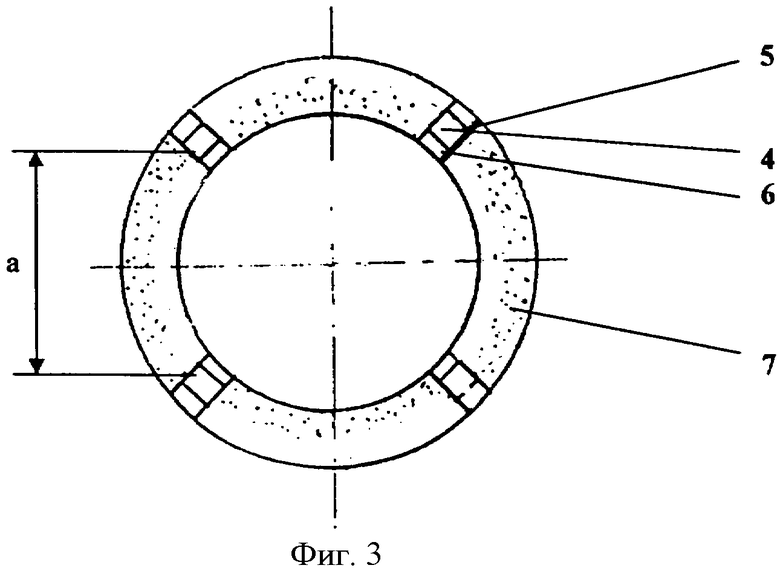

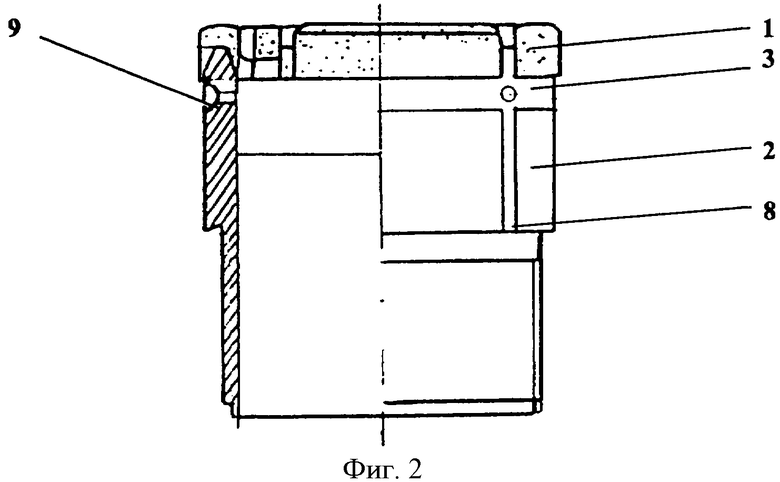

Алмазная буровая коронка для бурения с продувкой воздухом показана на фиг.2 и 3, где фиг.2 и фиг.3 - вертикальная и горизонтальная проекции коронки.

Алмазная буровая коронка состоит из следующих элементов: матрица 1, корпус 2 с кольцевой проточкой 3 с радиальным отверстием 9, пазы торцевые 4, пазы наружные боковые 5 с их продолжениями 8, пазы внутренние боковые 6, рабочий сектор 7.

Алмазная буровая коронка работает следующим образом.

При бурении воздух поступает из колонковой трубы во внутреннюю часть корпуса 2 коронки, а оттуда одна часть его через радиальные отверстия 9 и проточку 3, а другая часть через внутренние боковые пазы поступает на забой для очистки его от шлама и через торцовые пазы 4 и боковые и наружные пазы 5 и 8 поступает в затрубное пространство. Воздух после поступления из радиального отверстия 9 и с забоя через наружные пазы 5 расширяется, при этом происходит его эффективное охлаждение, что благоприятно сказывается на работоспособности алмазосодержащей матрицы. При этом уменьшается вероятность прижога коронки.

Технико-экономическая эффективность предлагаемого технического решения заключается в повышении эксплуатационной стойкости коронки.

Экономический эффект на одну коронку составляет 1800,0 руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Алмазная коронка для бурения с продувкой воздухом | 1989 |

|

SU1641974A1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 1991 |

|

RU2024727C1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 2005 |

|

RU2276717C1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА ДЛЯ БУРЕНИЯ С ПРОДУВКОЙ ВОЗДУХОМ | 1999 |

|

RU2167260C1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 2004 |

|

RU2276248C1 |

| АЛМАЗНАЯ СТУПЕНЧАТАЯ БУРОВАЯ КОРОНКА | 2011 |

|

RU2493351C2 |

| КОЛЬЦЕВАЯ БУРОВАЯ КОРОНКА | 2013 |

|

RU2551575C1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2298078C1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 1999 |

|

RU2169249C2 |

| Алмазная буровая коронка | 1988 |

|

SU1657596A1 |

Изобретение относится к породоразрушающим инструментам, а именно к коронкам для бурения скважин с продувкой воздухом. Технический результат - повышение эксплуатационной стойкости алмазной коронки. Алмазная коронка включает корпус с кольцевой проточкой по наружной поверхности и присоединенную к нему матрицу, разделенную торцовыми и боковыми наружными и внутренними пазами на рабочие секторы. Длина рабочего сектора матрицы по среднему диаметру коронки определяется из математического соотношения. По наружной поверхности корпуса выполнены продольные пазы, являющиеся продолжением наружных боковых пазов матрицы и сообщающиеся с кольцевой проточкой, при этом кольцевая проточка имеет в продольном сечении форму полукруга и выполнена с радиальными отверстиями, соединяющими ее с внутренней полостью коронки. 3 ил.

Алмазная коронка для бурения с продувкой воздухом, включающая корпус с кольцевой проточкой по наружной поверхности и присоединенную к нему матрицу, разделенную торцовыми и боковыми наружными и внутренними пазами на рабочие секторы, отличающаяся тем, что длина рабочего сектора матрицы по среднему диаметру коронки выбрана из соотношения

,

,

где α - длина рабочего сектора матрицы;

K1 - постоянный коэффициент (К=2·10-5);

К2 - коэффициент, характеризующий отношение длины рабочего сектора к суммарной длине сектора и промывочного канала по среднему диаметру коронки (К=0,3÷0,9);

К3=103·КН,

где КН - коэффициент нагрева коронки (КН=0,9);

Nпр - предельное значение забойной мощности;

Р - осевая нагрузка на коронку;

n - частота вращения бурового снаряда;

m - количество рабочих секторов коронки,

а по наружной поверхности корпуса выполнены продольные пазы, являющиеся продолжением наружных боковых пазов матрицы и сообщающиеся с кольцевой проточкой, при этом кольцевая проточка имеет в продольном сечении форму полукруга и выполнена с радиальными отверстиями, соединяющими ее с внутренней полостью коронки.

| Алмазная коронка для бурения с продувкой воздухом | 1989 |

|

SU1641974A1 |

| МАРАМЗИН А.В | |||

| и др | |||

| Алмазное бурение на твердые полезные ископаемые | |||

| Технология работ | |||

| - Л.: Недра, 1977, с.128-129 | |||

| Алмазная буровая коронка | 1972 |

|

SU594291A1 |

| Алмазная буровая коронка | 1987 |

|

SU1441056A1 |

| Алмазная буровая коронка | 1986 |

|

SU1469087A1 |

| RU 2055143 C1, 27.02.1996 | |||

| Станок для очистки концов труб от заусенцев | 1939 |

|

SU60588A1 |

Авторы

Даты

2009-11-20—Публикация

2007-12-17—Подача