Настоящее изобретение в основном относится к области промывки реактивных двигателей, в частности к использованию промывочных жидкостей, таких как вода и моющее средство или только вода, и, точнее, к системе и устройствам для сбора и обработки отработанной воды при выполнении промывки двигателей, а также к подвижной тележке, содержащей такую систему.

Газотурбинный двигатель, устанавливаемый в качестве двигателя воздушного судна, содержит компрессор, сжимающий атмосферный воздух, камеру сгорания для сжигания топлива совместно со сжатым воздухом и турбину для приведения в действие компрессора. Расширяющиеся газы, образуемые при сгорании, приводят в действие турбину, а также создают тягу, используемую для движения самолета.

Машины с всасыванием воздуха, подобные реактивным двигателям, потребляют большое количество воздуха. Воздух содержит посторонние частицы в виде аэрозолей или частицы большего размера, которые в дальнейшем поступают в двигатель с воздушным потоком. Большинство частиц будет следовать по пути прохождения газа через двигатель и будет выходить совместно с выхлопными газами. Однако имеются частицы со свойствами прилипания к компонентам на пути газа в двигателе, изменяющие аэродинамические свойства двигателя, а точнее, снижающие эксплуатационную характеристику двигателя. Типичными загрязнителями, обнаруживаемыми в авиационной среде, являются пыльца, насекомые, выхлоп двигателей, утечки масла двигателей, углеводороды в результате работы промышленности, соль из находящегося поблизости моря, химические вещества противообледенителя самолетов и материал грунта аэропортов, например пыль.

Загрязнители, налипающие на компонентах, находящихся на пути прохождения газов в двигателе, вызывают засорение двигателя. В результате загрязнения пути прохождения газов двигатель работает менее эффективно. Снижение эффективности сопровождается тем, что двигатель будет менее экономичен в работе и будет создавать больше выбросов. Загрязнение приведет к необходимости сжигания большего количества топлива для получения той же самой тяги, которая была бы создана в случае чистого двигателя. Кроме того, при повышенном расходе топлива выявлен вред, наносимый окружающей среде, в виде повышенных выбросов двуокиси углерода. Далее, сгорание большего количества топлива приводит к созданию в камере сгорания двигателя более высоких температур. Из этого следует, что компоненты горячего участка двигателя будут подвергнуты воздействию высоких температур. Воздействие повышенных температур сокращает срок службы двигателя. Повышенная температура воспламенения приводит к увеличенному образованию NOx, которая оказывает еще одно вредное воздействие на окружающую среду. Следовательно, можно утверждать, что тот, кто эксплуатирует загрязненный двигатель, терпит убытки вследствие уменьшенного срока службы двигателя, неблагоприятной работы с точки зрения экономичности и повышенных выбросов. Поэтому те, кто занимается эксплуатацией авиационных линий, заинтересованы в сохранении двигателя в чистом состоянии.

Установлено, что единственный приемлемый способ борьбы с загрязнением заключается в промывке двигателя. Промывка может быть осуществлена на практике путем направления струи воды из поливочного шланга в направлении входа двигателя. Однако этот способ является ограниченно благоприятным вследствие слишком простого характера выполнения процесса. Альтернативный способ состоит в нагнетании моющей жидкости через коллектор со специальными соплами, направленными к входной стороне двигателя. При промывке коллектор должен быть временно установлен на капот двигателя или на сферу вала двигателя. Одновременно с распылением промывочной жидкости к входу двигателя вал двигателя вращают с помощью стартера. Вращение вала усиливает результаты промывки за счет механических перемещений. Вращение вала обеспечивает перемещение промывочной жидкости по большей площади поверхности, а также усиливает проникновение жидкости во внутреннюю часть двигателя. Подтверждено успешное выполнение этого способа в отношении больших типов газотурбинных реактивных двигателей, например турбореактивных, турбовинтовых, турбовальных и смешанных или несмешанных турбовентиляторных двигателей.

Надлежащая промывка газотурбинного двигателя может быть эффективна с той точки зрения, что промывочная жидкость выходит из двигателя у выходного отверстия. У выходного отверстия двигателя промывочная жидкость становится отработанной жидкостью. Отработанная жидкость может покидать выходное отверстие двигателя в виде потока жидкости, выливающейся на грунт. Как вариант, отработанная жидкость может быть перенесена с воздушным потоком в виде мелких капель, при этом воздушный поток является результатом вращения вала двигателя. Эта несомая воздухом жидкость может быть перенесена на достаточное расстояние перед ее выпадением на грунт. Из фактически выполняемых промывочных операций видно, что отработанная жидкость будет распространяться на большой площади поверхности обычно более чем в 20 метрах далее по потоку от выходного отверстия двигателя. Распространение отработанной жидкости на грунте нежелательно. Целью настоящего изобретения является создание способа и устройства для сбора отработанной жидкости, выходящей из двигателя.

Отработанная жидкость, выходящая из двигателя при промывке, состоит из промывочной жидкости, входящей в двигатель, совместно с удаляемыми загрязняющими материалами, твердыми частицами, являющимися остаточными продуктами сгорания, материалами покрытия компрессора и турбины, а также масляными и жировыми продуктами. Эта отработанная жидкость может оказаться вредной. Например, анализ воды, собранной при фактическом выполнении промывочных операций турбинных двигателей, показывает содержание в ней кадмия. Кадмий поступает с материала покрытия лопаток компрессора, удаляемого при промывке. Окружающая среда весьма чувствительна к кадмию, и поэтому не следует допускать его сброс в стоки. Отработанная жидкость должна быть подвергнута обработке для отделения опасных компонентов, перед тем как она будет сброшена в сточный коллектор.

Газотурбинные двигатели воздушных судов могут представлять собой двигатели разных типов, например турбореактивные, турбовинтовые, турбовальные, а также смешанные или несмешанные турбовентиляторные двигатели. Эти двигатели охватывают значительный эксплуатационный диапазон и могут состоять из разных конструктивных деталей разных изготовителей. Типы самолетов для определенной эксплуатации могут быть предложены различными изготовителями самолетов, и, следовательно, конструкция самолета и его двигателей может изменяться. Кроме того, изготовитель воздушных судов может предложить различные варианты двигателя для одного и того же типа воздушного судна. Большая возможность сочетаний двигателей на воздушных судах и их поставка разными изготовителями приводят на практике к проблеме в отношении конструирования системы для сбора и обработки отработанной промывочной жидкости, которую обычно применяют для большинства крылатых воздушных судов. В патенте США №5899217 раскрыта регенерационная система для промывки двигателей, которая ограничена небольшими, в частности, турбовинтовыми двигателями, поскольку контейнер, используемый согласно изобретению, не приспособлен к воздушным потокам, вытекающим, например, из больших турбовентиляторных двигателей.

Сбор отработанной воды при промывке двигателя может быть выполнен посредством подвесных полотен, подобных коллекторам, под гондолой двигателя. Однако любая операция, приводящая к использованию чего-либо зацепленного на двигателе, имеет недостаток, заключающийся в том, что это может привести к повреждению двигателя.

Таким образом, целью настоящего изобретения является создание способа и устройства, которые позволят собрать и обработать отработанную воду при промывке двигателей для большого диапазона типов воздушных судов, включая воздушные суда наибольших размеров.

Еще одной целью настоящего изобретения является создание способа и устройства для удаления опасных компонентов из отработанной воды перед ее сливом.

Дополнительной целью настоящего изобретения является создание способа и устройства для сбора и обработки отработанной воды при промывке двигателя без физического контакта между собирающим устройством и двигателем.

Еще одной целью настоящего изобретения является создание способа и устройства для обеспечения очистки двигателя.

Эти и другие цели согласно настоящему изобретению достигнуты посредством создания устройств и систем, обладающих отличительными признаками, указанными в независимых пунктах формулы изобретения. Предпочтительные варианты осуществления изобретения определены в зависимых пунктах формулы изобретения.

Согласно первому объекту настоящего изобретения создана система для сбора и обработки отработанной жидкости при промывке двигателей, включающая в себя собирающее устройство для сбора отработанной жидкости при промывке двигателя, содержащее средство для отделения жидкости, имеющее входную сторону и выходную сторону и выполненное с возможностью отделения промывочных жидкостей от воздушного потока, поступающего к входной стороне, причем воздушный поток при промывке двигателя выходит из двигателя, и средства для сбора жидкости, выполненные с возможностью сбора отделенной жидкости из средства для отделения жидкости и жидкости, выходящей из двигателя в результате промывки, и обрабатывающее устройство для обработки отработанной жидкости, собранной при промывке, причем обрабатывающее устройство содержит фильтровальные средства, выполненные с возможностью удаления частиц и ионов из жидкости, при этом обрабатывающее устройство соединено с устройством для сбора жидкости таким образом, что отработанная жидкость направляется из средств для сбора жидкости к обрабатывающему устройству для обработки в фильтровальных средствах.

Предпочтительно собирающее средство дополнительно содержит средство для хранения жидкости, выполненное с возможностью сбора и хранения отделенной жидкости из средства для отделения жидкости и жидкости, выходящей из двигателя при промывке и собранной средствами для сбора жидкости.

Предпочтительно обрабатывающее устройство дополнительно содержит средство для хранения, выполненное с возможностью сбора и хранения жидкости, обработанной фильтровальными средствами.

Предпочтительно средство для отделения жидкости содержит сепараторные профили, выполненные с возможностью отклонения воздушного потока для отделения капель отработанной жидкости от воздушного потока.

Предпочтительно сепараторные профили выполнены с возможностью направления жидкости к отверстию со стороны, направленной к средствам для сбора жидкости.

Предпочтительно фильтровальные средства содержат первое фильтровальное средство, выполненное с возможностью удаления из жидкости частиц, и второе фильтровальное средство, выполненное с возможностью удаления из жидкости ионов.

Предпочтительно обрабатывающее устройство дополнительно содержит насосное средство, выполненное с возможностью нагнетания жидкости из средства для хранения жидкости или из средств для сбора жидкости к фильтровальным средствам.

Предпочтительно средства для сбора жидкости содержат вороночное средство, выполненное с возможностью сбора отделенной жидкости из средства для отделения жидкости, и направляющее средство, выполненное с возможностью расположения под двигателем при промывке для сбора жидкости, выходящей из двигателя, и ее направления к вороночному средству.

Предпочтительно вороночное средство представляет собой лоток, выполненный с возможностью направления жидкости, входящей во входное отверстие средства для хранения.

Предпочтительно вороночное средство непосредственно соединено с насосным средством.

Предпочтительно направляющее средство представляет собой желоб, имеющий передний конец и задний конец, при этом передний конец установлен по вертикали выше, чем задний конец, а задний конец расположен у вороночного средства таким образом, что жидкость, собранная посредством желоба, направляется к вороночному средству.

Предпочтительно первое фильтровальное средство представляет собой фильтр отстойного типа.

Предпочтительно второе фильтровальное средство представляет собой фильтр со слоем металлических частиц.

Согласно второму объекту настоящего изобретения создано собирающее устройство для сбора отработанной жидкости при промывке двигателя, содержащее средство для отделения жидкости, имеющее входную сторону и выходную сторону и выполненное с возможностью отделения промывочных жидкостей от воздушного потока, поступающего к входной стороне, при этом при промывке двигателя воздушный поток выходит из двигателя, и средства для сбора жидкости, выполненные с возможностью сбора отделенной жидкости из средства для отделения жидкости и жидкости, выходящей из двигателя в результате промывки.

Предпочтительно указанное устройство дополнительно содержит средство для хранения жидкости, выполненное с возможностью сбора и хранения отделенной жидкости из средства отделения жидкости и жидкости, выходящей из двигателя при промывке и собранной средствами для сбора жидкости.

Предпочтительно средство для отделения жидкости содержит сепараторные профили, выполненные с возможностью отклонения воздушного потока для отделения капель отработанной жидкости от воздушного потока.

Предпочтительно сепараторные профили выполнены с возможностью направления жидкости к отверстию со стороны, направленной к средствам для сбора жидкости.

Предпочтительно средства для сбора жидкости содержат вороночное средство, выполненное с возможностью сбора отделенной жидкости из средства для отделения жидкости, и направляющее средство, выполненное с возможностью расположения под двигателем при промывке для сбора жидкости, выходящей из двигателя, и ее направления к вороночному средству.

Предпочтительно вороночное средство представляет собой лоток, выполненный с возможностью направления жидкости, входящей во входное отверстие средства для хранения.

Предпочтительно направляющее средство представляет собой желоб, имеющий передний конец и задний конец, при этом передний конец установлен по вертикали выше, чем задний конец, а задний конец расположен у вороночного средства таким образом, что жидкость, собранная посредством желоба, направляется к вороночному средству.

Согласно третьему объекту настоящего изобретения создано обрабатывающее устройство для обработки отработанной жидкости при промывке двигателя, причем жидкость собирается при промывке двигателя, содержащее фильтровальные средства, выполненные с возможностью удаления из жидкости частиц и ионов.

Предпочтительно устройство дополнительно содержит средство для хранения жидкости, выполненное с возможностью сбора и хранения жидкости, обработанной фильтровальными средствами.

Предпочтительно фильтровальные средства содержат первое фильтровальное средство, выполненное с возможностью удаления из жидкости частиц, и второе фильтровальное средство, выполненное с возможностью удаления из жидкости ионов.

Предпочтительно указанное устройство дополнительно содержит насосное средство, выполненное с возможностью нагнетания жидкости к фильтровальным средствам.

Предпочтительно первое фильтровальное средство представляет собой фильтр отстойного типа.

Предпочтительно второе фильтровальное средство представляет собой фильтр со слоем металлических частиц.

Согласно дополнительному объекту настоящего изобретения создана подвижная тележка для обслуживания двигателя при его промывке, содержащая шасси с колесами, содержащая указанную выше систему, установленную на шасси, регулировочное средство для регулирования положения средства для отделения жидкости и/или средств для сбора жидкости и/или средства для хранения жидкости относительно двигателя.

Предпочтительно регулировочное средство для регулирования положения средства для отделения жидкости и регулировочное средство для регулирования положения средств для сбора жидкости и/или средства для хранения жидкости относительно двигателя выполнены с возможностью регулирования этого положения в вертикальном, горизонтальном и боковом направлении.

Предпочтительно средство для отделения жидкости расположено на опорах, установленных на шасси, при этом опоры содержат регулировочное средство для регулирования положения средства для отделения жидкости, причем регулировочное средство представляет собой гидравлический, пневматический или цепной приводной узел.

Предпочтительно регулировочное средство для регулирования положения средств для сбора жидкости представляет собой ножницеобразный подъемник, установленный на шасси.

Решение согласно настоящему изобретению позволяет получить несколько преимуществ по сравнению с существующими решениями.

Одно из преимуществ заключается в том, что опасные частицы, вещества или иные виды содержимого, например удаляемые загрязняющие материалы, сухие остатки, являющиеся продуктами сгорания, материалы покрытия компрессора и турбины, тяжелые металлы и масляные и жировые продукты, могут быть удалены или отделены от отработанной жидкости при промывке эффективным способом, который благоприятен по отношению к окружающей среде.

Другое преимущество заключается в том, что устройства и системы, являющиеся объектами изобретения, могут быть использованы с разными типами и конструкциями газотурбинных двигателей воздушных судов, например с турбореактивными, турбовинтовыми, турбовальными и смешанными или несмешанными турбовентиляторными двигателями, и, кроме того, с разными типами и конструкциями воздушных судов от разных изготовителей, поскольку устройства и системы могут быть точно отрегулированы для определенного типа двигателя или воздушного судна. Соответственно, настоящее изобретение обеспечивает весьма высокую степень гибкости, поскольку одна система может быть использована для всех типов двигателей и воздушных судов, то есть настоящее изобретение обеспечивает сбор и обработку отработанной промывочной жидкости, в общем, применительно к большинству крылатых летательных аппаратов. Оно также обеспечивает экономию затрат, поскольку одна и та же система или подвижная тележка, включающая в себя систему, может быть использована для всех типов двигателей и воздушных судов.

Дополнительным преимуществом является отсутствие физического контакта между собирающим устройством и двигателем, что позволяет избежать каких-либо повреждений двигателя.

Другие цели и преимущества настоящего изобретения будут раскрыты далее при рассмотрении представленных в качестве примера вариантов осуществления изобретения.

Предпочтительные варианты осуществления настоящего изобретения далее будут описаны более подробно со ссылками на прилагаемые чертежи, на которых:

Фиг.1 - вид в поперечном сечении несмешанного турбовентиляторного газотурбинного двигателя;

Фиг.2 - иллюстрация выхода отработанной жидкости из несмешанного турбовентиляторного двигателя при его промывке;

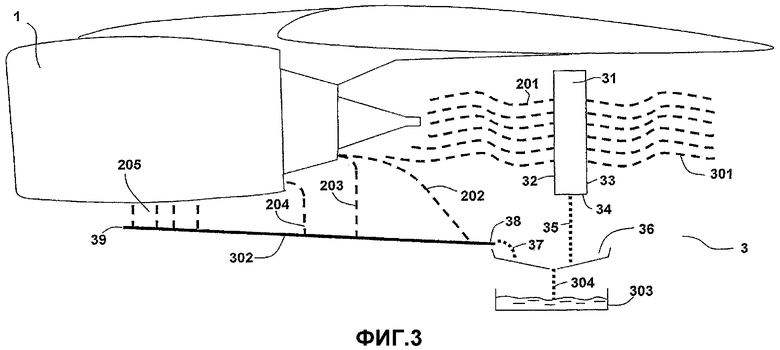

Фиг.3 - устройство для сбора отработанной жидкости согласно настоящему изобретению;

Фиг.4а - иллюстрация процесса обработки отработанной жидкости перед ее сливом в сток;

Фиг.4b - иллюстрация альтернативного процесса обработки отработанной жидкости перед ее сливом в сток;

Фиг.5 - устройство для сбора отработанной жидкости и обрабатывающее устройство, установленные на подвижной тележке для их практического использования при обслуживании воздушных судов в аэропортах;

Фиг.6 - подвижная тележка с устройством для сбора отработанной воды и с обрабатывающим устройством, предназначенными для обслуживания двигателя, установленного под крылом;

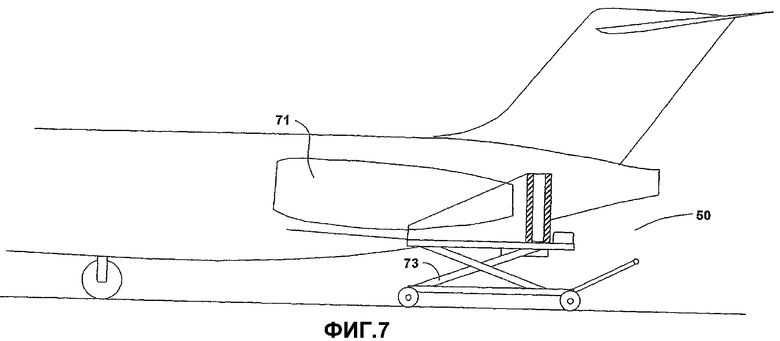

Фиг.7 - подвижная тележка с устройством для сбора отработанной воды и с обрабатывающим устройством, предназначенными для обслуживания двигателя, установленного на хвостовой части; и

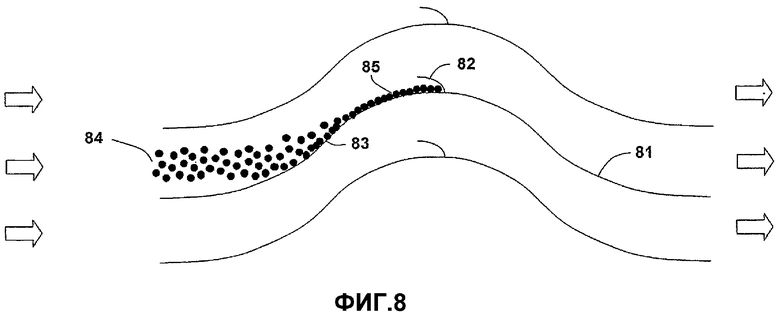

Фиг.8 - вариант осуществления профилей капельного сепаратора, показанного на фиг.3.

Изобретение может быть реализовано применительно к нескольким типам двигателей, таким как турбовальные, турбовинтовые, турбореактивные и смешанные/несмешанные многовальные турбовентиляторные двигатели. Изобретение может быть реализовано применительно к двигателям, устанавливаемым под крылом, а также к двигателям, устанавливаемым в хвостовой части, что показано далее на фиг.6 и 7.

На фиг.1 показано поперечное сечение несмешанного турбовентиляторного двигателя. Этот двигатель представляет собой двигатель обычного типа, устанавливаемый, например, на больших воздушных судах, предназначенных для перевозки пассажиров. Двигатель 1 состоит из вентиляторной секции 102 и секции 103 с центральной частью. Воздушный поток указан стрелками. Двигатель 1 имеет вход 10, через который в двигатель заходит воздух. Воздушный поток приводят в движение посредством вентилятора 15. Одна часть воздуха на входе выходит через выходное отверстие 11. Остальная часть воздуха на входе поступает в центральную часть двигателя через входное отверстие 13. Воздух, поступающий в центральную часть двигателя, будет сжат компрессором 17. Сжатый воздух совместно с топливом (не показано) сгорает в камере сгорания 101, что приводит к созданию находящихся под давлением горячих газообразных продуктов сгорания. Находящиеся под давлением горячие газообразные продукты сгорания расширяются в направлении к выходному отверстию 12 центральной части двигателя. Расширение происходит посредством двух стадий. На первой стадии газообразные продукты сгорания расширяются до получения промежуточного давления, с приведением при этом в движение турбины 18. На второй стадии газообразные продукты сгорания расширяются до получения давления окружающей среды с приведением при этом в движение турбины 16. Турбина 16 посредством вала 14 приводит в движение вентилятор 15. Турбина 18 посредством второго вала 19 приводит в действие компрессор 17, причем второй вал 19 расположен соосно с первым валом 14.

Как показано на фиг.2, двигатель, описанный со ссылкой на фиг.1, подвергают промывке. Подобные детали обозначены теми же ссылочными позициями, что и на фиг.1. На фиг.2 показан вид сбоку двигателя 1. Двигатель 1 представляет собой «двигатель под крылом», установленный под крыло 21 посредством опоры 22, при этом крыло 21 является частью воздушного судна 2. Коллектор (не показан) для нагнетания промывочной жидкости устанавливают во входное отверстие 10 двигателя 1. Коллектор удерживает большое количество сопел 24 в том месте, которое находится ближе по потоку от вентилятора. Промывочный насосный агрегат (не показан) нагнетает промывочную жидкость через сопла 24, формирующие струи 25, направленные к входам для воздуха в вентилятор и центральную часть двигателя. Для усиления чистящего действия валы двигателя вращают посредством использования стартера двигателя. Вращение валов обеспечивает возможность движения жидкости вокруг внутренней стороны двигателя для обеспечения улучшенного очистного действия. Вращение валов приводит к созданию воздушного потока, несущего жидкость к выходному отверстию двигателя, и, следовательно, жидкость будет выходить из двигателя в его задней части. Жидкость, выходящая из двигателя, представляет собой отработанную жидкость.

Жидкость будет выходить из двигателя, по меньшей мере, пятью разными путями, которые показаны на фиг.2. Первая категория жидкости, поток 201, будет выходить из выходного отверстия 12 центральной части двигателя в виде капель, несомых воздухом. Капли, которые образует поток 201, будут созданы внутри двигателя посредством движения лопаток компрессора и турбин. Поток 201 состоит из капель с большим диапазоном размеров, при этом разные размеры капель имеют разные характеристики. Самые маленькие капли, то есть капли с размером менее 30 микрон, обычно будут быстро испаряться в окружающий воздух вследствие их небольшого размера. Поэтому каплям, меньшим 30 микрон, не следует придавать большое значение при выполнении процесса сбора отработанной воды по причине их испарения, а также вследствие того, что они составляют лишь небольшой объем отработанной жидкости. Наибольшие капли потока 201 представляют собой капли размером с дождевые капли, при этом их размер составляет, например, 2000 мкм. Это тяжелые капли, которые не будут испаряться и падают на грунт под действием силы тяжести. Капли, размер которых превышает 30 микрон, но составляет менее 2000 микрон, будут перенесены воздушным потоком и упадут на грунт 23 под действием силы тяжести обычно на расстоянии до 20 метров позади от выходного отверстия двигателя. Вторая категория жидкости, поток 202, состоит из струй жидкости или других больших частей жидкости. Поток 202 быстро падает на грунт 23 под действием силы тяжести. Третья категория жидкости, поток 203, представляет собой жидкость, выливающуюся в виде сплошного потока из выходного отверстия 12 центральной части двигателя. Эта жидкость обычно выливается на грунт 23 по вертикали. Четвертая категория жидкости, поток 204, представляет собой жидкость, выливающуюся из выходного отверстия 11 канала вентилятора. Эта жидкость падает на грунт 23 главным образом по вертикали. Пятая категория жидкости, поток 205, представляет собой жидкость, капающую или выливающуюся из донной части гондолы двигателя. Источником этой жидкости являются, например, дренажные клапаны камеры сгорания в их открытом состоянии. Согласно изобретению созданы способ и устройство, предназначенные для сбора отработанной жидкости, выходящей из двигателя так, как описано со ссылкой на фиг.2.

На фиг.3 показан вид сбоку двигателя 1, а также то, как согласно изобретению собирают отработанную жидкость при его промывке. Детали, подобные показанным на фиг.2, обозначены теми же самыми ссылочными позициями. Коллектор 3 состоит из капельного сепаратора 31, лотка 36 и желоба 302. Жидкость, выходящая из двигателя в виде потока 201, будет отделена от несущего ее воздуха в капельном сепараторе 31. Жидкость, выходящая из двигателя в виде потока 202, потока 203, потока 204 и потока 205, будет собрана посредством желоба 302. Жидкость, выходящая из капельного сепаратора 31 и желоба 302, будет собрана в лотке 36.

Капельный сепаратор 31 состоит из рамы, заключающей в себе сепараторные профили. Капельный сепаратор 31 имеет входную сторону 32, обращенную к воздушному потоку 201, и выходную сторону 33, противоположную входной стороне 32. Поток 201 входит в капельный сепаратор с входной стороны 32 и выходит из него с выходной стороны 33. Жидкость будет захвачена в сепараторе 31 таким образом, что поток 301 после прохождения через сепаратор 31 по существу не будет содержать жидкость. Капельный сепаратор 31 состоит из расположенных по вертикали сепараторных профилей (см. фиг.8) в раме. Профили отклоняют воздушный поток. Вследствие того, что капли обладают количеством движения, будет обеспечено их столкновение с поверхностью профиля. Капли сходятся друг с другом и формируют жидкую пленку. Воздействие на пленку силы тяжести приводит к тому, что жидкость будет стекать к донной части профиля и будет выходить из капельного сепаратора со стороны 34 в виде потока 35. Поток 35 отработанной жидкости под действием силы тяжести падает в лоток 36.

Капельный сепаратор 31 состоит из рамы, заключающей в себе профили сепаратора. На фиг.8 проиллюстрирован способ отделения несомых воздухом капель посредством использования сепараторных профилей. Направление воздушного потока указано стрелками. Профили капельного сепаратора расположены параллельно, обеспечивая возможность прохождения воздушного потока через сепаратор. Профили капельного сепаратора расположены так, чтобы они стояли по вертикали, позволяя жидкости на поверхности профиля находить свой путь в нижнем направлении под действием силы тяжести. На фиг.8 показано поперечное сечение трех профилей капельного сепаратора, если смотреть сверху вниз. Профилю 81 капельного сепаратора придана форма, показанная на фиг.8. Приблизительно на середине расстояния от переднего края до заднего края профиля образована ловушка 82 для жидкости, выполненная в виде кармана и предназначенная для сбора жидкости на поверхности профиля 81. Капли 84 уносит воздушный поток между профилями капельного сепаратора. Внутри сепаратора происходит отклонение воздуха вследствие геометрии профиля 81. Отклонение воздушного потока происходит достаточно быстро, чтобы не позволить каплям следовать совместно с воздухом. После этого инерция капель 84 позволяет им перемещаться без отклонения и сталкиваться с профилем 81 в месте 83. При продолжающемся накапливании жидкости на поверхности профиля будет образована жидкая пленка 85, при этом силы сдвига воздушного потока будут нести жидкость 85 к ловушке 82. В ловушке 82 будет происходить скапливание жидкости и ее стекание вниз под действием силы тяжести.

На фиг.3 показан желоб 302, установленный под двигателем 1. Желоб 302 будет обеспечивать сбор жидкости 202, 203, 204 и 205, как показано на фиг.3. Желоб 302 имеет передний конец 39 и задний конец 38, при этом передний конец 39 расположен по вертикали выше, чем задний конец 38. Поскольку передний конец 39 выше, чем задний конец 38, желоб наклонен. Наклон желоба 302 обеспечивает течение жидкости, которая находится в нем, слева направо, как показано на фиг.3. Задний конец 38 расположен над лотком 36, так что жидкость будет выливаться из желоба 302 в лоток 36 в виде потока 37. Согласно альтернативному варианту осуществления изобретения желоб 302 встраивают в лоток 36 и резервуар 302, формируя посредством этого единый узел.

Жидкость, которая выходит из двигателя при промывке, содержит воду, моющее средство и инородное вещество. Инородное вещество находится в виде твердых веществ и ионов, растворенных в воде. То, что выходит из двигателя в конкретном случае промывки, зависит от ряда факторов, например от того, когда была проведена последняя промывка, от окружающей среды, в которой работает двигатель, и т.д. Кроме того, отработанная жидкость в одном случае промывки может содержать большое количество твердых веществ, в то время как в другом случае количество твердых веществ будет небольшим. Подобным же образом, отработанная жидкость в одном случае промывки содержит большое количество ионов, а в другом случае - малое количество ионов. Это приводит к тому, что система для обработки отработанной воды должна обладать гибкостью в отношении ее конструкции, так чтобы в каждом случае можно было выполнить наиболее приемлемую обработку. В системе для обработки отработанной воды, описанной со ссылкой на фиг.4а, показаны компоненты и выполняемый технологический процесс согласно одной из схем обработки. На фиг.4b показаны те же самые компоненты, но в случае иной схемы обработки. Схемы согласно фиг.4а и 4b представляют собой пример двух возможных схем, при этом специалисты в данной области техники, не отклоняясь от целей изобретения, могут разработать и другие схемы.

Могут иметь место такие случаи промывок, при которых отработанная вода не является опасной. Тогда нет необходимости в выполнении обработки для удаления опасных компонентов. Не являющаяся опасной отработанная жидкость может быть непосредственным образом слита в сток. Для того чтобы оператор агрегата мог решить, должна ли отработанная вода быть подвергнута дальнейшей обработке перед ее сливом, или она непосредственным образом может быть слита, оператор может выполнить тест. Возможным тестом для этой цели является измерение удельной электропроводности воды. Этот тест позволяет на месте принять решение о непосредственном сливе в сток или возможной дальнейшей обработке отработанной воды. Может быть использован портативный, питаемый от батареи измеритель удельной электропроводности. Согласно этому варианту осуществления изобретения процесс выполнения теста должен включать в себя введение измерительного датчика в отработанную воду и запись замеров удельной электропроводности. Записанные значения должны быть сравнены с таблицей приемлемых и неприемлемых значений, представляющих собой опытные данные, полученные посредством лабораторного анализа отработанной воды при промывке двигателей. Использование измерителя удельной электропроводности для проведения ее замеров является только примером. В зависимости от типа двигателя и окружающей среды, в которой работает двигатель, оператор может найти более приемлемые альтернативные способы проведения тестов.

Согласно фиг.4а лоток 36 обеспечивает сбор потоков отработанной жидкости в виде потока 401. Из отверстия в донной части лотка 36 отработанная жидкость поступает в резервуар 303. Обеспечивают отстаивание отработанной жидкости в резервуаре 303 за время, обычно составляющее менее 30 минут. Частицы, которые имеют более высокую плотность, чем вода, будут оседать на дно 406 резервуара 303. Частицы, которые обычно будут оседать на дно, представляют собой твердые остатки топлива, закоксованные углеводороды, загрязняющий материал компрессора и что-то подобное. Частицы с плотностью, меньшей плотности воды, всплывут к поверхности 407 отработанной жидкости. Частицами, которые обычно будут всплывать к поверхности, являются масла, жиры, пыльца, остатки насекомых, остатки от столкновения с птицами и тому подобное. Между донным отстоем и материалами, находящимися на поверхности, отработанная жидкость может содержать ионы металлов и весьма мелкие частицы, которые не оседают на дно или не всплывают к поверхности.

На фиг.4а показана обработка отработанной жидкости без отстоя с получением при этом безопасной жидкости. Выходное отверстие 408 резервуара 303 обеспечивает выход отработанной воды в трубопровод 42. Насос 43 нагнетает жидкость, находящуюся в трубопроводе 42, в трубопровод 41. Далее жидкость проходит к фильтру 47. Фильтр 47 представляет собой обычный фильтр типа отстойника. Этот фильтр будет разделять грубые и весьма мелкие частицы. После фильтрации в фильтре 47 жидкость проходит через трубопровод 48 к фильтру 49. Фильтр 49 представляет собой фильтр, служащий для отделения ионов металлов. Фильтр 49 может представлять собой фильтр, состоящий из слоя материала в виде металлических частиц. Материал в виде металлических частиц выбирают из металлов, имеющих благоприятный окислительно-восстановительный потенциал по отношению к окислительно-восстановительному потенциалу ионов металлов отработанной воды, чтобы создать условия для самопроизвольных реакций окисления и восстановления с ионами металлов. Фильтр такого типа, который содержит металлические частицы, описан в патенте США №4642192. После фильтрации в фильтре 47 и фильтре 49 отработанная жидкость будет очищена от частиц и ионов металлов. Отработанная вода поступает в трубопровод 403 для ее слива в сток либо в резервуар (не показан) для последующего слива в сток.

Резервуар 303 открыт сверху. После того как из резервуара 303 будет спущена отработанная жидкость, материал, плававший на поверхности отработанной жидкости, совместно с материалом, осевшим на дно 406 резервуара 303, может быть собран вручную посредством его смахивания с помощью ткани или же посредством выполнения подобной операции. Затем этот материал может быть безопасным образом ликвидирован.

Если жидкость не является опасной, нет необходимости в проведении описанной выше обработки. Безопасная жидкость может быть слита в сток посредством открывания клапана 409.

Схема согласно фиг.4а предназначена для обработки отработанных жидкостей, имеющих высокое содержание твердых частиц. Резервуар 303 используют в качестве отстойного резервуара для твердых частиц и таким образом снижают нагрузку на отстойный фильтр 47. На фиг.4b представлена схема, альтернативная по отношению к схеме с фиг.4а. Согласно фиг.4b резервуар 303 используют в качестве резервуара для хранения отработанной жидкости после ее обработки. Схема согласно фиг.4b предназначена для обработки отработанной жидкости с низким или средним содержанием твердых частиц. На фиг.4b детали, которые подобны деталям, показанным на фиг.3 и 4а, обозначены теми же самыми ссылочными позициями. Отработанную жидкость, покидающую лоток 36 в виде потока 304, нагнетают посредством насоса 43 в трубопровод 42. Жидкость из насоса 43 поступает в трубопровод 41. После обработки в фильтре 47 и фильтре 49, подобной обработке согласно фиг.4а, жидкое содержимое движется по трубопроводу 403 к резервуару 303. Жидкость, поступающая в резервуар 303, теперь очищена от частиц и ионов. В этом варианте конструкции резервуар 303 будет служить в качестве резервуара для хранения, пока его содержимое не будет соответствующим образом спущено в сток. Жидкость удаляют в сток посредством открывания клапана 409.

Способ и устройство для последующего преобразования или обработки, а также способ и устройство для сбора, созданные согласно настоящему изобретению, могут быть использованы независимо друг от друга.

На фиг.5 показаны собирающее устройство и узел для обработки воды, установленные на подвижной тележке. Установка коллектора 3 совместно с узлом для обработки отработанной воды на тележке 50 приводит к тому, что изобретение становится практичным для обслуживания двигателей воздушных судов в аэропортах. Когда происходит промывка одного двигателя, узел осуществляет сбор и обработку отработанной воды. После завершения промывки двигателя тележку перемещают к следующему двигателю воздушного судна и так далее. Установка на тележке 50, представленная на фиг.5, является лишь примером. Не выходя за пределы целей изобретения, специалисты в данной области техники могут сконструировать тележку иным образом. Детали, подобные деталям с фиг.2, 3 и 4, обозначены теми же самыми ссылочными позициями.

Тележка 50 содержит раму 51. Рама 51 опирается на шасси (для ясности не показаны), оснащенные колесами 52. Удерживание капельного сепаратора 31 обеспечивают опоры 53, установленные на раме 51. Желоб 302, лоток (для ясности не показан), резервуар 303, насос 43, фильтр 47 и фильтр 49 установлены на раме 51. Согласно этому варианту осуществления изобретения объем резервуара 303 составляет порядка 500 литров. Экран 55 с левой и правой сторон тележки препятствует утеканию в боковые стороны воздуха, несущего отработанную жидкость. Рукоятка 56 позволяет тянуть тележку рукой или с помощью средства передвижения.

На фиг.6 показана тележка 50 согласно изобретению, предназначенная для работы с двигателем 1, установленным под крылом. Как показано, отсутствует физический контакт между тележкой 50 и воздушным судном. Капельный сепаратор 31 можно регулировать по высоте, как показано стрелками, с помощью регулировочного средства, которое, например, может представлять собой гидравлический, пневматический или цепной приводной узел. Регулирование по высоте капельного сепаратора 31 позволяет располагать тележку под крылом воздушного судна. Регулирование по высоте капельного сепаратора 31 позволяет использовать тележку для разных типов воздушных судов от разных изготовителей с разными двигателями. Согласно варианту осуществления изобретения положение капельного сепаратора 31 может быть отрегулировано относительно двигателя 1 в вертикальном, горизонтальном или боковом направлении.

На фиг.7 показана тележка 50, оснащенная ножницеобразным подъемником 73 для подъема рамы 51 в положение для сбора отработанной воды при промывке двигателя 71, установленного в хвостовой части. Согласно варианту осуществления изобретения положение рамы 51 может быть отрегулировано относительно двигателя 71 в вертикальном, горизонтальном или боковом направлении. Тележка 50 также может содержать двигатель для приведения в действие регулировочного средства капельного сепаратора 31 и ножницеобразного подъемника 73. Между тележкой 50 и самолетом отсутствует физический контакт. Использование ножницеобразного подъемника 73 позволяет применять тележку для различных типов самолетов от разных изготовителей с разными двигателями.

Хотя в целях иллюстрации и пояснения с помощью примеров здесь показаны и описаны конкретные варианты осуществления изобретения, специалистам в данной области техники будет понятно, что без отклонения от объема настоящего изобретения описанные и показанные конкретные варианты могут быть заменены разнообразными альтернативными и/или эквивалентными вариантами. Данная заявка на патент предполагает охват любых модификаций или изменений вариантов осуществления изобретения, которые здесь описаны. Следовательно, настоящее изобретение определено только лишь прилагаемыми пунктами формулы изобретения и их эквивалентами.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ДЛЯ СБОРА ОТРАБОТАВШЕЙ ВОДЫ ИЗ ПРОМЫВКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2010 |

|

RU2441715C2 |

| ПРОМЫВОЧНАЯ СИСТЕМА ТУРБИННОГО ДВИГАТЕЛЯ, СИСТЕМА СБОРА ОТРАБОТАВШЕЙ ЖИДКОСТИ, ПРОМЫВОЧНАЯ СИСТЕМА ДВИГАТЕЛЯ И СБОРА ОТРАБОТАВШЕЙ ЖИДКОСТИ И СПОСОБ ПРОМЫВАНИЯ ДВИГАТЕЛЯ | 2007 |

|

RU2373411C2 |

| СИСТЕМА ДЛЯ ПРОМЫВКИ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2005 |

|

RU2412086C2 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ СТОЧНЫХ ВОД | 2001 |

|

RU2205797C1 |

| СИСТЕМА ДЛЯ ПРОМЫВКИ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2005 |

|

RU2554188C2 |

| СПОСОБ ОЧИСТКИ ЗАМАСЛЕННОЙ ОКАЛИНЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2221084C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОДЛЕНИЯ НЕПРЕРЫВНОГО РЕЖИМА ПРОЦЕССА ПРОМЫВКИ ВОДОЙ ПРИ ПРЕОБРАЗОВАНИИ МЕТАНОЛА В ОЛЕФИНЫ | 2020 |

|

RU2814431C1 |

| УСТРОЙСТВО И СПОСОБ ВЛАЖНОЙ УБОРКИ | 2021 |

|

RU2840260C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ КОШАЧЬИХ ВЫДЕЛЕНИЙ | 2006 |

|

RU2444185C2 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ ЖИДКОСТЕЙ | 2008 |

|

RU2372295C1 |

Изобретение относится к области промывки двигателей, в частности, посредством использования промывочных жидкостей, например воды и моющего средства либо только воды, а также к системам, устройствам и подвижной тележке, содержащей систему для сбора и обработки отработанной воды при выполнении промывки двигателей. Система содержит собирающее устройство для сбора отработанной жидкости при промывке двигателя и обрабатывающее устройство для обработки отработанной жидкости, собранной при промывке. Согласно варианту осуществления изобретения система расположена на подвижной тележке (50) для обслуживания двигателя (1) при промывке двигателя (1), содержащей шасси, оснащенные колесами. Подвижная тележка также включает в себя регулировочное средство (73) для регулирования вертикального положения средства (31) отделения жидкости и/или регулировочное средство для регулирования вертикального положения средств (302, 36) для сбора жидкости относительно двигателя (1). Изобретение обеспечивает сбор и обработку отработанной воды, а также удаление опасных компонентов из нее перед сливом отработанной воды. 4 н. и 26 з.п. ф-лы, 8 ил.

средство для отделения жидкости, имеющее входную сторону и выходную сторону и выполненное с возможностью отделения промывочных жидкостей от воздушного потока, поступающего к входной стороне, при этом при промывке двигателя воздушный поток выходит из двигателя, и средства для сбора жидкости, выполненные с возможностью сбора отделенной жидкости из средства для отделения жидкости и жидкости, выходящей из двигателя в результате промывки.

| US 5899217 А, 04.05.1999 | |||

| Способ промывки проточной части газотурбинного двигателя | 1989 |

|

SU1755965A1 |

| Способ промывки газовоздушного тракта газотурбинного двигателя | 1991 |

|

SU1776846A1 |

| Способ предотвращения образования пылевых отложений в металлических трубопроводах аспирационных систем | 1989 |

|

SU1731302A1 |

| МАСЛОБАК ПАРОВОЙ ТУРБИНЫ | 1997 |

|

RU2133835C1 |

| Способ получения тонкомолотых материалов в многокамерной трубной мельнице | 1986 |

|

SU1351664A1 |

Авторы

Даты

2008-08-10—Публикация

2004-06-14—Подача