Изобретение относится к испытательной технике и может быть использовано для определения твердости материалов непосредственно в машинах и механизмах.

В качестве аналога выбраны микротвердомеры, которые [Фридман Я.Б. Механические свойства металлов. В 2-х ч. Часть 2. Механические испытания. Конструкционная прочность /Я.Б.Фридман. - М.: Машиностроение, 1974. 368 с., с.84] принципиально не отличаются от приборов, предназначенных для определения макротвердости.

Известно [Тененбаум М.М. Склерометры для изучения сопротивления. // Склерометрия, с.118 - с.134] устройство - склерометр СТ различных модификаций для определения сопротивления материалов царапанию.

Основными элементами данного устройства являются: опорный столик с микроскопом, шарнирно закрепленный рычаг с индентором в виде алмазной трехгранной пирамиды на конце, набор дискретных грузов, устанавливаемых непосредственно на рычаге, приводное устройство с электродвигателем типа РД-09 с встроенным редуктором.

Основным недостатком данного устройства является функциональная ограниченность, заключающаяся в измерении твердости материалов только на образцах ограниченных размеров, а также дискретность силы нагружения, малая длина царапины (2 мм), на длине которой число измерений ширины царапины крайне мало (1÷2), необходимость обработки поверхности образцов (∇11), по которой измеряется твердость материалов.

В качестве прототипа выбрано устройство (патент RU 2308018 G01N 3/46) для определения твердости материалов методом царапания, содержащее два жестких рычага, упругий элемент, опорный столик, индентор в виде квадратной алмазной пирамиды с углом между гранями при вершине 136°, фиксаторы, нагружающее устройство в виде винта, измеритель нагрузки в виде индикатора часового типа, устройство крепится непосредственно на конструкцию, твердость материала которой определяется. Прибор для измерения ширины царапины является автономным.

Недостатками этого устройства являются: ограниченность по функциональному применению, заключающаяся в том, что с его помощью нельзя определить твердость материала конструкций, не обладающих постоянной толщиной и плоскими поверхностями, например круглых валов, зубьев с эвольвентной поверхностью, а также невозможность использования при доступе к одной из двух поверхностей, например замкнутый резервуар, шарик подшипника.

Целью изобретения является расширение функциональных возможностей устройства для определения твердости материалов методом царапания непосредственно в элементах конструкции и в деталях машин с криволинейными, ломаными и другими геометрическими поверхностями при затрудненном доступе к ним, для замкнутых, шаровых и других объектов.

Поставленная цель достигается тем, что устройство для определения твердости материалов методом царапания крепится непосредственно на конструкции, содержит рабочий орган, состоящий из штока с индентором, в качестве индентора использована квадратная алмазная пирамида с углами между гранями при вершине 136 градусов, прибора для автономного измерения ширины царапины, также полый цилиндр, упругий элемент в виде винтовой цилиндрической пружины, степень сжатия которой будет являться мерой нагружения, пару винт-гайка для нагружения пружины, плиту на нижней части устройства с винтами для фиксации устройства на криволинейной поверхности детали, упорный стержень, соединенный шарнирно с цилиндром с помощью механизма винт-гайка для перемещения цилиндра с индентором по поверхности детали, измеритель нагрузки в виде тарированной шкалы.

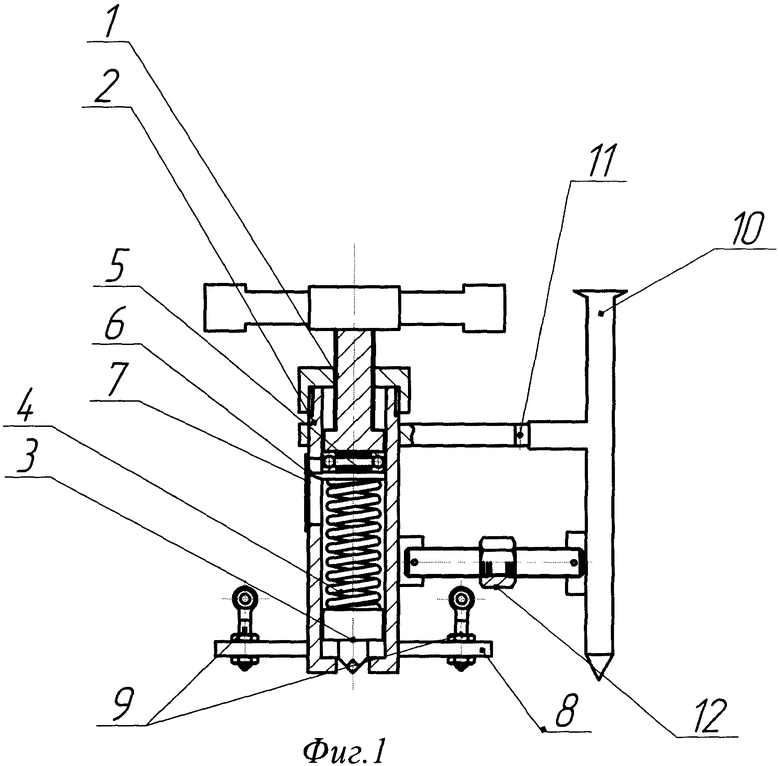

На фиг.1 изображено предлагаемое устройство, где 1 - винтовая пара, 2 - полый цилиндр, 3 - шток с индентором, 4 - пружина, 5 - упорный подшипник для избежания скручивания пружины, 6 - стрелка, 7 - линейка с тарированной шкалой, 8 - плита, 9 - опорные винты, фиксирующие положение устройства на поверхности детали, 10 - упорный стержень с закаленным заостренным концом, соединенный с цилиндром шарниром 11 и винтовой парой 12 для поступательного движения цилиндра с индентором.

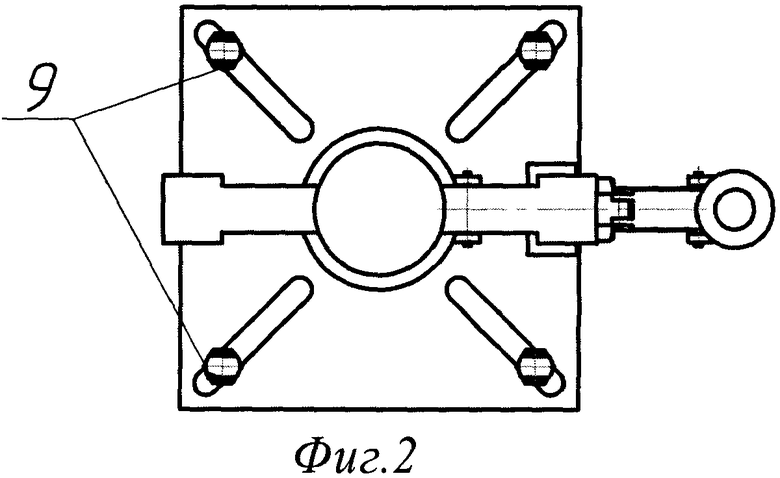

На фиг.2 - вид сверху.

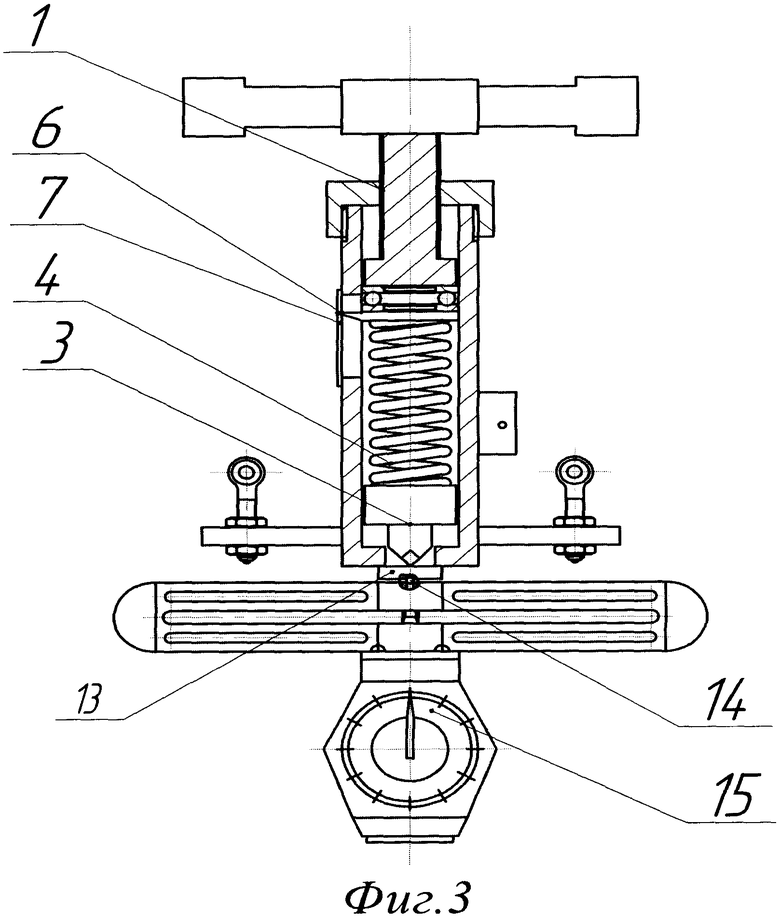

На фиг.3 изображена схема тарировки устройства, где 13 - накладка динамометра, 14 - упругий элемент, 15 - индикатор.

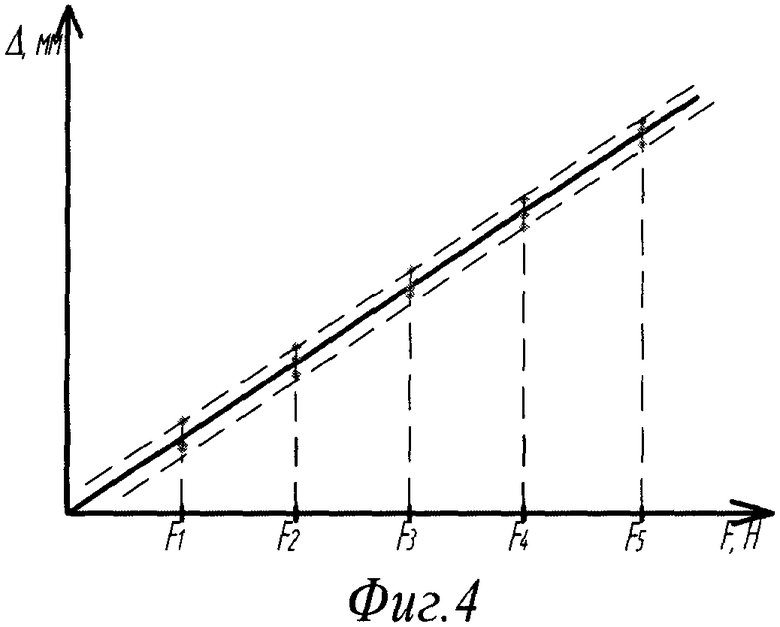

На фиг.4 - тарировочный график.

Устройство работает следующим образом. Прибор устанавливают на поверхности испытываемой детали машины или элементе конструкции. Если деталь расположена внутри корпуса и доступ к ней затруднен, то в ней делают с помощью кернения конусное углубление (на 1-2 мм) и в углубление устанавливают закаленный заостренный конец упорного стержня 10. Затем устройство фиксируют на поверхности детали с помощью опорных винтов 9, расположенных в плите 8. Винтовой парой 1 производят установку штока 3 на определенную нагрузку, определяемую по величине перемещения стрелки 6 с помощью тарированной шкалы 7. Давление руки на верхнюю часть корпуса устройства сжимает пружину 4. Степень сжатия пружины будет определять величину нагрузки на шток с индентером (для стали к усилие составляет 80 Н [Фридман Я.Б. Механические свойства металлов. В 2-х ч. Часть 2. Механические испытания. Конструкционная прочность /Я.Б. Фридман. - М.: Машиностроение, 1974. 368 с., с.84]). Вращают гайку винтовой пары 12, соединяющей упорный стержень 10  с цилиндром 2, перемещают индентор по поверхности детали с образованием царапины длиной 4-6 мм. Если поверхность детали легкодоступна, то устройство перемещают вручную без использования упорного стержня 10. Таким образом делают 3-4 царапины. Ширину царапины в 2-х разных местах измеряют автономным прибором - микроскопом МПБ с ценой деления 0.02 мм для стальной детали с подсветкой.

с цилиндром 2, перемещают индентор по поверхности детали с образованием царапины длиной 4-6 мм. Если поверхность детали легкодоступна, то устройство перемещают вручную без использования упорного стержня 10. Таким образом делают 3-4 царапины. Ширину царапины в 2-х разных местах измеряют автономным прибором - микроскопом МПБ с ценой деления 0.02 мм для стальной детали с подсветкой.

Твердость материала определяют по формуле:

где

F - давление от индентора на материал,

- среднее значение ширины царапины,

- среднее значение ширины царапины,

n - число измеренных значений bi,

с - коэффициент, определяемый пробным нагружением материала, при котором ширина царапины b должна быть такой, чтобы относительная погрешность измерения была не более 10%. Так, при измерении микроскопом с ценой деления шкалы 0,02 мм ширина царапины должна быть не менее 0,2 мм.

В зависимости от твердости материала, толщины элемента конструкции и соответственно силы давления индентора используют различную величину сжатия пружины 4.

Устройство тарируют с помощью динамометра ДОСМ-100 следующим образом (фиг.3): его устанавливают на динамометр на накладку 13 индентором, винтовой парой 1 нагружают пружину 4, через шток 3 нагрузка передается на упругий элемент 14 динамометра, отмечают перемещение флажка 6 относительно шкалы 7 согласно значениям на индикаторе динамометра 15. По результатам измерений строят Δ-F график (фиг.4) зависимости перемещения флажка (штока) 6 от значения усилий F на индикаторе динамометра 15.

Разрабатываемое устройство позволяет определить твердость деталей машин и конструкций в малодоступных и стесненных местах, деталей, имеющих сложную геометрическую форму различных размеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ МАТЕРИАЛОВ МЕТОДОМ ЦАРАПАНИЯ | 2006 |

|

RU2308018C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ С ИСПОЛЬЗОВАНИЕМ КАРАНДАШЕЙ РАЗЛИЧНОЙ ТВЕРДОСТИ | 2014 |

|

RU2571304C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ МАТЕРИАЛОВ МЕТОДОМ ЦАРАПАНИЯ | 2011 |

|

RU2473881C1 |

| СКЛЕРОМЕТР | 1998 |

|

RU2141106C1 |

| СПОСОБ ОЦЕНКИ ЭНЕРГИИ АКТИВАЦИИ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ПОВЕРХНОСТНОГО СЛОЯ И ПЕРЕНОСНОЙ СКЛЕРОМЕТР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2475720C2 |

| СПОСОБ СКЛЕРОМЕТРИЧЕСКИХ ИССЛЕДОВАНИЙ МАТЕРИАЛОВ С ЦЕЛЬЮ ИЗМЕРЕНИЯ ПАРАМЕТРОВ МИКРОСТРУКТУРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2679929C1 |

| СПОСОБ ОЦЕНКИ ЭНЕРГИИ АКТИВАЦИИ РАЗРУШЕНИЯ МАТЕРИАЛА ПОВЕРХНОСТНОГО СЛОЯ, ДЕФОРМИРОВАННОГО ТРЕНИЕМ | 1997 |

|

RU2166745C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2277232C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МИКРОТВЕРДОСТИ КЛИНОВИДНОЙ ДЕТАЛИ | 2005 |

|

RU2284499C1 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ШЕРОХОВАТОСТИ, МИКРОМЕХАНИЧЕСКИХ И ТРИБОТЕХНИЧЕСКИХ СВОЙСТВ МАТЕРИАЛА ПОВЕРХНОСТИ ИЗДЕЛИЙ | 2019 |

|

RU2731037C1 |

Изобретение относится к испытательной технике. Устройство устанавливают непосредственно на конструкции. Устройство содержит рабочий орган, состоящий из упругого элемента, штока с индентором, в качестве индентора использована квадратная алмазная пирамида с углами между гранями при вершине 136 градусов, измерителя нагрузки, прибора для автономного измерения ширины царапины. Устройство также содержит полый цилиндр, упругий элемент в виде винтовой цилиндрической пружины, степень сжатия которой является мерой нагружения, пару винт-гайка для нагружения пружины, плиту на нижней части устройства с винтами для фиксации устройства на криволинейной поверхности детали, упорный стержень с закаленным острым концом для неподвижного закрепления на детали с помощью кернения, соединенный с цилиндром механизмом винт-гайка для перемещения цилиндра с индентором по поверхности детали и шарнирами, измеритель нагрузки в виде тарированной шкалы. Технический результат: расширение функциональных возможностей. 4 ил.

Устройство для определения твердости материалов методом царапания, установленное непосредственно на конструкции, содержащее рабочий орган, состоящий из упругого элемента, штока с индентором, в качестве индентора использована квадратная алмазная пирамида с углами между гранями при вершине 136°, измерителя нагрузки, прибора для автономного измерения ширины царапины, отличающееся тем, что оно дополнительно содержит полый цилиндр, упругий элемент в виде винтовой цилиндрической пружины, степень сжатия которой является мерой нагружения, пару винт-гайка для нагружения пружины, плиту на нижней части устройства с винтами для фиксации устройства на криволинейной поверхности детали, упорный стержень с закаленным острым концом для неподвижного закрепления на детали с помощью кернения, соединенный с цилиндром механизмом винт-гайка для перемещения цилиндра с индентором по поверхности детали и снабженный шарнирами, измеритель нагрузки в виде тарированной шкалы.

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ МАТЕРИАЛОВ МЕТОДОМ ЦАРАПАНИЯ | 2006 |

|

RU2308018C1 |

| ПРИБОР ДЛЯ СКЛЕРОМЕТРИЧЕСКИХ ИССЛЕДОВАНИЙ | 1998 |

|

RU2147735C1 |

| Прибор для склерометрических исследований | 1988 |

|

SU1714443A1 |

| US 3785198 A 15.01.1974. | |||

Авторы

Даты

2009-11-20—Публикация

2008-06-16—Подача