Изобретение относится к испытательной технике и может быть использовано для определения твердости материалов непосредственно в конструкциях.

В качестве аналога и прототипа выбраны микротвердомеры, которые [по Фридман Я.Б. Механические свойства металлов. В 2-х ч. Часть 2. Механические испытания. Конструкционная прочность. / Я.Б.Фридман. - М.: Машиностроение, 1974. - 368 с., с.84] «принципиально не отличаются от приборов, предназначенных для определения макротвердости».

Известно [Тененбаум М.М. Склерометры для изучения сопротивления. // Склерометрия, с.118 - с.134] устройство - склерометр СТ различных модификаций для определения сопротивления материалов царапанию. Основными элементами данного устройства являются: опорный столик с микроскопом, шарнирно закрепленный рычаг с индентором в виде алмазной трехгранной пирамиды на конце, набор дискретных грузов, устанавливаемых непосредственно на рычаге, приводное устройство с электродвигателем типа РД-09 с встроенным редуктором.

Основным недостатком данного устройства является функциональная ограниченность, заключающаяся в измерении твердости материалов только на образцах ограниченных размеров, а также дискретность силы нагружения, малая длина царапины (2 мм), на длине которой число измерений ширины царапины крайне мало (1÷2), необходимость обработки поверхности образцов (▿11), по которой измеряется твердость материалов.

Наиболее близким к заявленному изобретению является устройство [Беркович Е.С. Новый прибор ИМАШ для склерометрических исследований материалов. // Склерометрия, с.88 - с.94] - микротвердомер ПМТ - 3 типа ИМАШ для испытания на микротвердость вдавливанием и царапанием, содержащий в качестве царапающего острия (индентора) алмазную пирамиду, опорный столик, механизм нагружения из двух упругих пластин и грузового штока, к которому прикладывается нагрузка, механизм поворота координатного столика вместе с образцом, измеритель ширины царапины.

Основным недостатком его является функциональная ограниченность, заключающаяся в измерении твердости материалов только на образцах ограниченных размеров при комнатной температуре, дискретность силы нагружения, малая длина царапины (до 0,5 мм), что увеличивает погрешность при измерении ширины царапины, поверхность образцов, по которой измеряется твердость материалов, приходится подвергать обработке.

Целью изобретения является расширение эксплуатационных возможностей устройств для определения твердости материалов методом царапания непосредственно в конструкции с плоскими элементами, расположенными произвольно в пространстве, не вырезая из нее заготовок для образцов, при любых температурах.

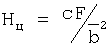

Поставленная цель достигается тем, что устройство для определения твердости материалов методом царапания, содержащее два жестких рычага, упругий элемент, опорный столик, в качестве индентора применяют квадратную алмазную пирамиду с углом между гранями при вершине 136° (при таком угле нет отличия значения твердости при вдавливании и царапании) [Фридман Я.Б. Механические свойства металлов. В 2-х ч. Часть 2. Механические испытания. Конструкционная прочность. / Я.Б.Фридман. - М.: Машиностроение, 1974. - 368 с., с.70], фиксаторы, нагружающее устройство в виде винта, измеритель нагрузки в виде индикатора часового типа, крепится непосредственно на конструкцию, твердость материала которой определяется. Прибор для измерения ширины царапины является автономным. Твердость материала определяют по формуле:  , где F - давление от индентора в виде алмазной пирамиды на материал,

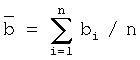

, где F - давление от индентора в виде алмазной пирамиды на материал,  - среднее значение ширины царапины,

- среднее значение ширины царапины,  , n - число измеренных значений bi, с - коэффициент, определяемый пробным нагружением материала, при котором ширина царапины b должна быть такой, чтобы относительная погрешность измерения была не более 10%. Так, при измерении микроскопом с ценой деления шкалы 0,02 мм ширина царапины должна быть не менее 0,2 мм.

, n - число измеренных значений bi, с - коэффициент, определяемый пробным нагружением материала, при котором ширина царапины b должна быть такой, чтобы относительная погрешность измерения была не более 10%. Так, при измерении микроскопом с ценой деления шкалы 0,02 мм ширина царапины должна быть не менее 0,2 мм.

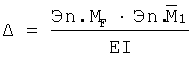

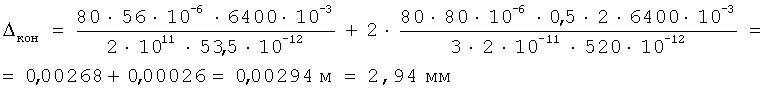

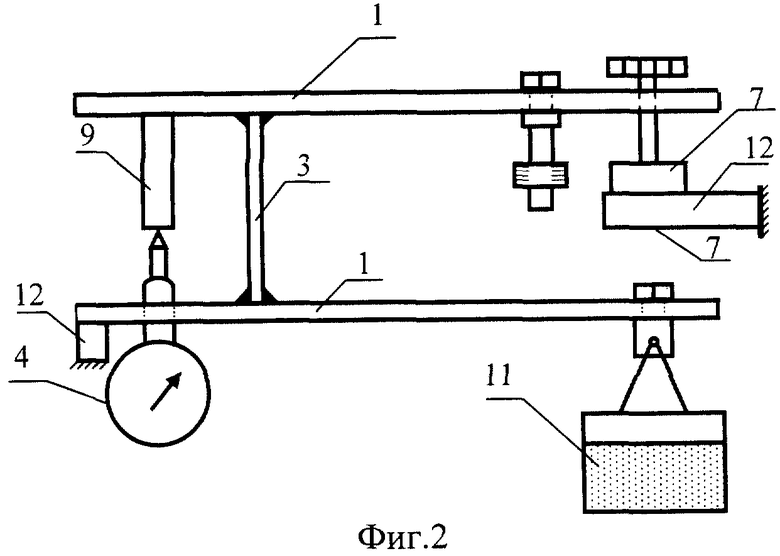

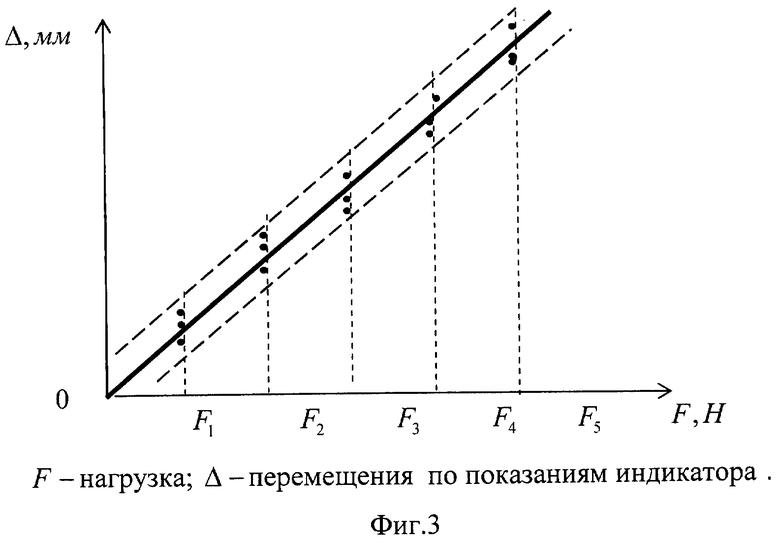

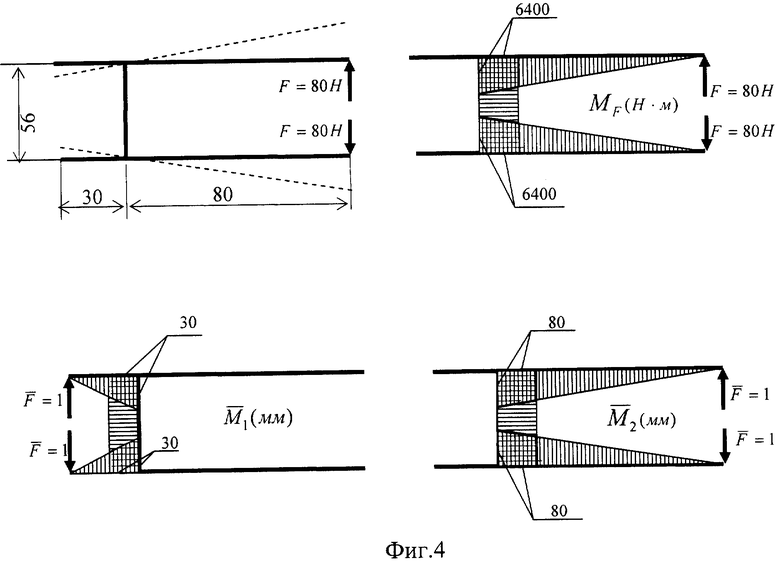

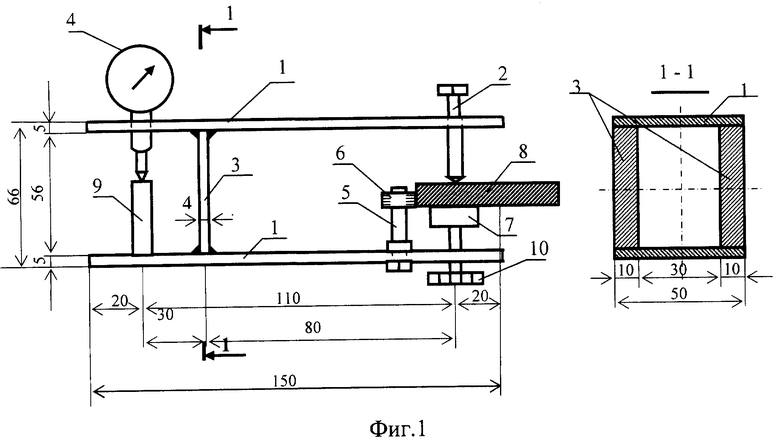

На фиг.1 схематично изображено предлагаемое устройство, где 1 - жесткая пластина-рычаг, 2 - царапающее устройство (индентор), 3 - упругий элемент, 4 - индикатор часового типа, 5 - фиксаторы, 6 - двойной ролик (подшипник), 7 - опорный столик на роликах, 8 - элемент исследуемой конструкции, 9 - упорный столик, 10 - нагружающее устройство. На фиг.2 показана схема тарировки давления индентора на материал, где 11 - цилиндр из листовой стали t=0.5 мм, 12 - опора. На фиг.3 показан пример тарировочного графика F-Δ. На фиг.4 приведены расчетная схема и эпюры изгибающих моментов для расчета жестких рычагов 1 и упругого элемента 3.

Устройство работает следующим образом. Прибор, содержащий два жестких рычага 1, соединенных упругим элементом 3, устанавливается и удерживается на плоской части конструкции 8 опорным столиком 7 и индентором 2. С помощью винта 10 нагружающего устройства усилие передается на опорный столик 7 и от него на материал объекта 8. Значение усилия определяется по тарировочному графику (F-Δ) или по тарировочной таблице показаний индикатора часового типа 4. Через упорный столик 9 перемещение, соответствующее принятому значению усилия, передается на индикатор часового типа 4. Устройство перемещается вдоль элемента конструкции с помощью роликов 6, закрепленных на фиксаторах 5, на длине до 10 мм вручную, на длине более 10 мм с помощью тягового устройства в виде гибких тросиков и электродвигателя РД-09, закрепленного с помощью струбцины на конструкции. Затем прибор снимается с элемента конструкции; для большей точности определения твердости металла испытание повторяется несколько (3-4) раз. Ширина царапины «b» измеряется автономным прибором - микроскопом МПБ.

В зависимости от твердости материала, толщины элемента конструкции и соответственно силы давления индентора 2 используется различная жесткость (толщина и длина) упругого элемента 3. Так, для стали рекомендовано [Фридман Я.Б. Механические свойства металлов. В 2-х ч. Часть 2. Механические испытания. Конструкционная прочность. / Я.Б.Фридман. - М.: Машиностроение, 1974. - 368 с., стр.75] давление на индентор (или металл) 80 Н. От силы нажатия, длины плеча рычагов 1 и жесткости упругого элемента 3 изменяются показания на индикаторе (с ценой деления 0,01 мм). Относительная погрешность измерений не должна быть более 1% в соответствии с требованиями испытаний индикаторов.

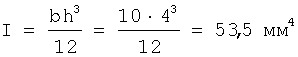

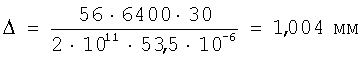

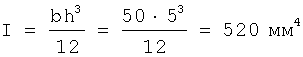

Перемещение Δ коротких консолей на уровне индикатора часового типа при F=80 H, длине l=56 мм, толщине t=4 мм ширине b=10 мм, моменте инерции  и

и  ,

,

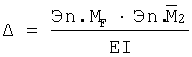

где Эn.MF - эпюра изибающих моментов в расчетной схеме от силы F по фиг.4,

- эпюра изибающих моментов от единичной силы в той же расчетной схеме,

- эпюра изибающих моментов от единичной силы в той же расчетной схеме,

Е - модуль упругости стали; E=2·1011 Па,

составит  , что соответствует ошибке 1% при цене деления индикатора 0,01 мм.

, что соответствует ошибке 1% при цене деления индикатора 0,01 мм.

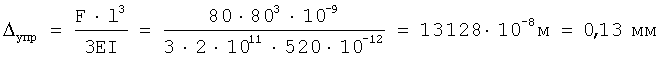

Перемещение длинной консоли жесткого рычага 1 от его упругого искривления при F=80 H, длине l=80 мм, толщине 5 мм, ширине 50 мм, при  составит:

составит:

.

.

Перемещение длинных консолей жестких рычагов от нагрузки 80 Н при принятых размерах по фиг.1 составит:

По сравнению с Δкон=2,94 мм влиянием упругого перемещения консолей, равного Δупр=0,13 мм, даже при нагрузке 80 H можно пренебречь, т.к. составляет менее 4,5%. При меньшей нагрузке это влияние уменьшается.

Для тарирования измерительного устройства его переворачивают на 180°, закрепляют на неподвижной опоре (стальном листе) 12; вместо индентора 2 устанавливают цилиндр для песка 11, взвешенный на весах (с актом госповерки). Взвешиванием порциями засыпают сухой песок или дробь, фиксируют показание индикатора 4 (при известном значении показания индикатора в ненагруженном состоянии) при каждой порции песка (дроби) и по результатам измерений строят график Δ-F, показанный на фиг.3. Вес индентора с винтом прибавляют к нагрузке F, влиянием упругого отпора индикаторной головки можно пренебречь. Имея такой график, можно осуществить нагружение на материал с любым давлением.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ МАТЕРИАЛОВ МЕТОДОМ ЦАРАПАНИЯ | 2008 |

|

RU2373515C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ МАТЕРИАЛОВ МЕТОДОМ ЦАРАПАНИЯ | 2011 |

|

RU2473881C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ МЕТАЛЛОВ В КОНСТРУКЦИЯХ | 2010 |

|

RU2433383C1 |

| СКЛЕРОМЕТР | 1998 |

|

RU2141106C1 |

| СПОСОБ ОЦЕНКИ ЭНЕРГИИ АКТИВАЦИИ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ПОВЕРХНОСТНОГО СЛОЯ И ПЕРЕНОСНОЙ СКЛЕРОМЕТР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2475720C2 |

| СПОСОБ СБОРА И ОБРАБОТКИ ИНФОРМАЦИИ О ПОВЕРХНОСТИ ОБРАЗЦА | 2012 |

|

RU2516022C2 |

| СПОСОБ ОЦЕНКИ ЭНЕРГИИ АКТИВАЦИИ РАЗРУШЕНИЯ МАТЕРИАЛА ПОВЕРХНОСТНОГО СЛОЯ, ДЕФОРМИРОВАННОГО ТРЕНИЕМ | 1997 |

|

RU2166745C2 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ШЕРОХОВАТОСТИ, МИКРОМЕХАНИЧЕСКИХ И ТРИБОТЕХНИЧЕСКИХ СВОЙСТВ МАТЕРИАЛА ПОВЕРХНОСТИ ИЗДЕЛИЙ | 2019 |

|

RU2731037C1 |

| СКЛЕРОМЕТР | 1991 |

|

RU2049326C1 |

| СПОСОБ СКЛЕРОМЕТРИЧЕСКИХ ИССЛЕДОВАНИЙ МАТЕРИАЛОВ С ЦЕЛЬЮ ИЗМЕРЕНИЯ ПАРАМЕТРОВ МИКРОСТРУКТУРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2679929C1 |

Изобретение относится к испытательной технике. Устройство включает два жестких рычага, опорный столик, в качестве индентора использована квадратная алмазная пирамида с углом между гранями при вершине 136°, фиксаторы. Устройство крепится непосредственно на конструкцию, твердость материала которой определяется и дополнительно содержит упругий элемент, соединяющий два жестких рычага, передающих длинными консолями воздействие от индентора на материал исследуемого объекта, а короткими консолями - перемещение на индикатор часового типа. Нагружающее устройство выполнено в виде винта, измеритель нагрузки - в виде индикатора часового типа. Прибор для измерения ширины царапины является автономным. Технический результат: расширение эксплуатационных возможностей. 4 ил.

Устройство для определения твердости материалов методом царапания, содержащее два жестких рычага, опорный столик, в качестве индентора использована квадратная алмазная пирамида с углом между гранями при вершине 136°, фиксаторы, отличающееся тем, что оно крепится непосредственно на конструкцию, твердость материала которой определяется и дополнительно содержит упругий элемент, соединяющий два жестких рычага, передающих длинными консолями воздействие от индентора на материал исследуемого объекта, а короткими консолями - перемещение на индикатор часового типа, нагружающее устройство в виде винта, измеритель нагрузки в виде индикатора часового типа; прибор для измерения ширины царапины является автономным.

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 1998 |

|

RU2143106C1 |

| Прибор для измерения твердости царапанием | 1976 |

|

SU676908A1 |

| ПРИБОР ДЛЯ СКЛЕРОМЕТРИЧЕСКИХ ИССЛЕДОВАНИЙМАТЕРИАЛОВ | 0 |

|

SU352189A1 |

| КОРОБКА ПЕРЕКЛЮЧЕНИЯ ПЕРЕДАЧ ДЛЯ ГИБРИДНОГО СИЛОВОГО АГРЕГАТА И СПОСОБ УПРАВЛЕНИЯ ТАКОЙ КОРОБКОЙ ПЕРЕКЛЮЧЕНИЯ ПЕРЕДАЧ | 2014 |

|

RU2623285C2 |

Авторы

Даты

2007-10-10—Публикация

2006-01-30—Подача