Изобретение относится к испытательной технике и может быть использовано для определения твердости материалов непосредственно в конструкциях.

Известно [1] устройство - склерометр СТ различных модификаций для определения сопротивления материалов царапанию. Основными элементами данного устройства являются: опорный столик с микроскопом, шарнирно закрепленный рычаг с индентором в виде алмазной трехгранной пирамиды на конце, набор дискретных грузов, устанавливаемых непосредственно на рычаге, приводное устройство с электродвигателем типа РД-09 с встроенным редуктором.

Основным недостатком данного устройства является функциональная ограниченность, заключающаяся в измерении твердости материалов только на образцах ограниченных размеров, а также дискретность силы нагружения, малая длина царапины (2 мм), на длине которой число измерений ширины царапины крайне мало (1÷2), необходимость обработки поверхности образцов (∇11), по которой измеряется твердость материалов.

Известно устройство [2] - микротвердомер ПМТ-3 типа ИМАШ для испытания на микротвердость вдавливанием и царапанием, содержащий в качестве царапающего острия (индентора) алмазную пирамиду, опорный столик, механизм нагружения из двух упругих пластин и грузового штока, к которому прикладывается нагрузка, механизм поворота координатного столика вместе с образцом, измеритель ширины царапины.

Основным недостатком его является функциональная ограниченность, заключающаяся в измерении твердости материалов только на образцах ограниченных размеров при комнатной температуре, дискретность силы нагружения, малая длина царапины (до 0,5 мм), что увеличивает погрешность при измерении ширины царапины, поверхность образцов, по которой измеряется твердость материалов, приходится подвергать обработке.

Наиболее близким к заявленному изобретению является устройство [3], содержащее два жестких рычага, упругий элемент, опорный столик, в качестве индентора применяют квадратную алмазную пирамиду с углом между гранями при вершине 136°, фиксаторы, нагружающее устройство в виде винта, измеритель нагрузки в виде индикатора часового типа.

Основным недостатком его является функциональная ограниченность, заключающаяся в измерении твердости материалов только на образцах ограниченных размеров с плоскими поверхностями, дискретность силы нагружения, дискретность измерения ширины царапины.

Целью изобретения является расширение эксплуатационных возможностей устройства для определения твердости материалов методом царапания непосредственно в элементах конструкции и в деталях машин с криволинейными, ломаными и другими геометрическими поверхностями, расположенными произвольно в пространстве, не вырезая из них заготовок для образцов, при любых температурах, также целью является уход от дискретности измерения ширины царапины.

Поставленная цель достигается тем, что устройство для определения твердости материалов методом царапания, содержащее пружинный привод, приводящий в движение алмазный индентор силой взведенной пружины, с винтом подзаводки и роликовыми подшипники для крепления ходового винта, опорную пластину всего прибора с тремя опорами, храповое колесо на пружинном приводе для управления вращением, «ползун» с шариками подшипника для скольжения, ходовой винт с микрорезьбой, собачку храповика с возвратной пружиной, рабочую шпильку, упирающийся концом в упорно-упругую пластину с тензометрами, рабочую гайку с пластиной крепления, индентор в виде конуса с углом в вершине 120°, задняя стенка привода для крепления рукояти прибора, рукоять, пластину крепления рукояти, головку микрометра, прикладывается (прижимается усилием руки) непосредственно к конструкции, твердость материала которой определяется.

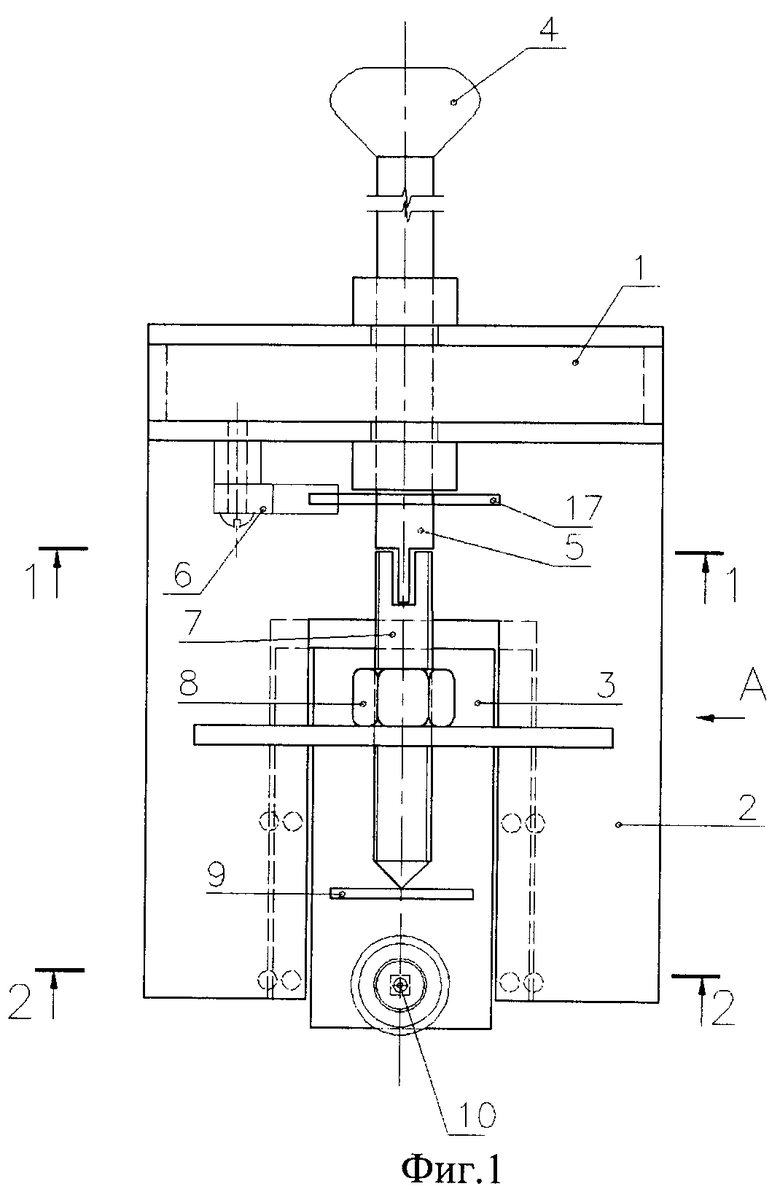

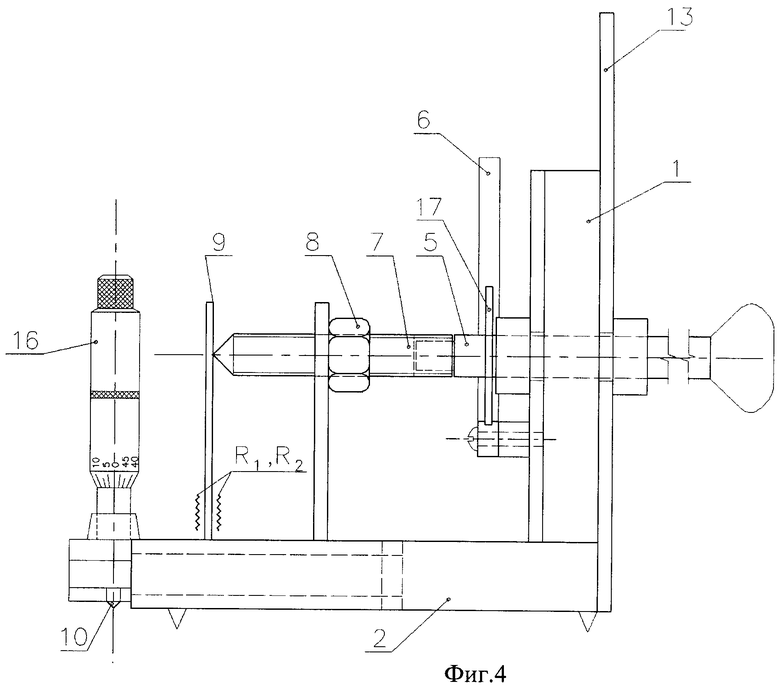

На фиг.1 схематично изображен вид сверху предлагаемого устройства, где 1 - пружинный привод, 2 - опорная пластина с тремя опорами, 3 - "ползун", 4 - винт подзаводки пружины, 5 - рабочий вал привода, 6 - собачка храповика с возвратной пружиной, 7 - ходовой винт с микрорезьбой, 8 - рабочая гайка с опорной пластиной, 9 - упорно-упругая пластина с тензорезисторами R1 и R2, 10 - алмазный индентор, 11 - пружина привода, 12 - шарик подшипника, 13 - задняя стенка привода, 14 - рукоять прибора, 15 - пластина крепления рукояти, 17 - храповое колесо.

На фиг.2 схематично изображен разрез 1-1, где 13 - задняя стенка привода.

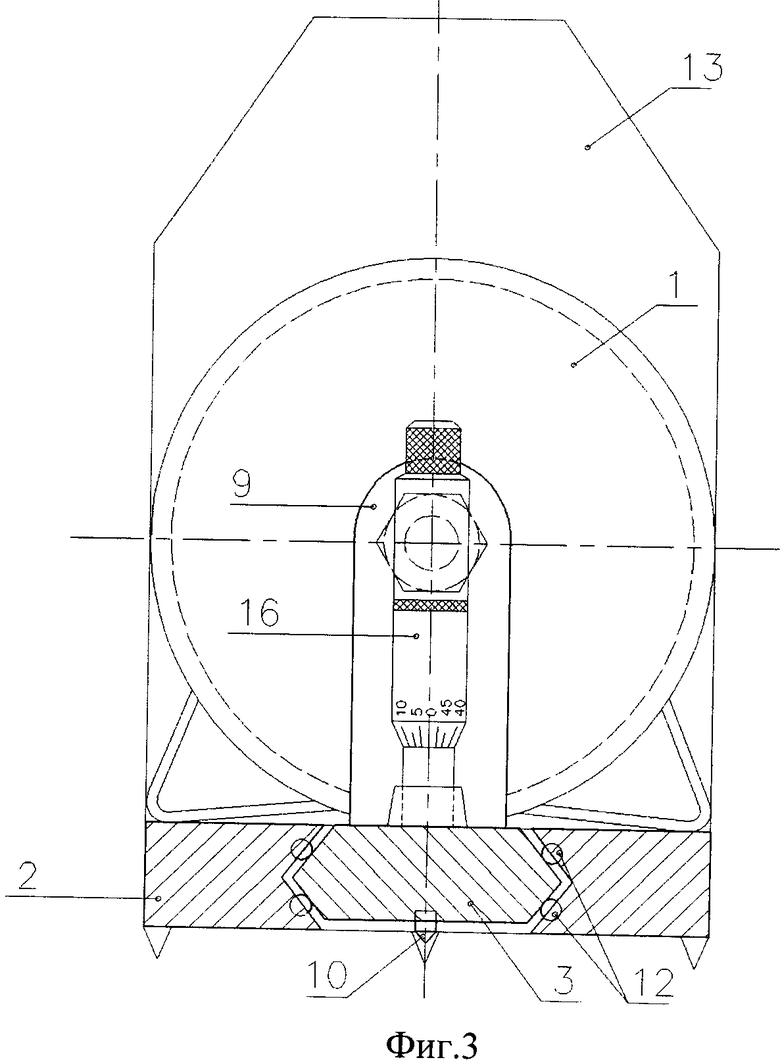

На фиг.3 схематично изображен разрез 2-2, где 12 - шарик подшипника, 16 - головка микрометра МК 0-25 мм.

На фиг.4 схематично изображен вид А.

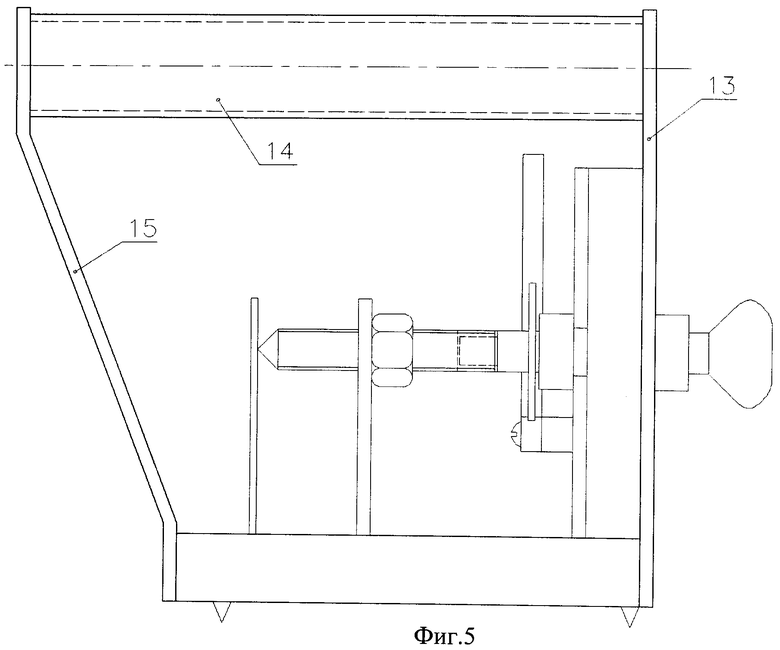

На фиг.5 схематично изображен вид А с конструкцией рукояти устройства, где 14 - рукоять прибора, 15 - пластина крепления рукояти.

На фиг.6 схематично изображено устройство пружинного привода в разрезе, где 11 - пружина привода.

Устройство работает следующим образом. Для начала необходимо привести пружину привода 11 в заведенное состояние винтом подзаводки 4, после чего устройство опорной пластиной с тремя опорами усилием руки прижимают к поверхности испытуемой конструкции таким образом, чтобы алмазный индентор 10 оказался в предварительно просверленном на 0.5 мм углублении, индентор 10 помещают на глубину 0.2 мм при помощи головки микрометра 16, при помощи собачки храповика 6 и храпового колеса 17 приводят в движение рабочий вал привода 5 и ходовой винт с микрорезьбой 7, толкая и изгибая упорно-упругую пластину 9, с помощью ЭВМ непрерывно снимают и записывают сигнал с тензорезисторов R1 и R2 (измеряется омическое сопротивление до и во время изгиба упруго-упорной пластины). Значение усилия определяют по тарировочному графику (F-ΔR) или по тарировочной таблице. По переменному значению усилия F определяют прочность металла.

Для тарирования измерительного устройства его закрепляют на неподвижной опоре, фиксируя ползун 3, через блок к упорно-упругой пластине 9 подвешивают грузы фиксированной массы. Измеряя омическое сопротивление до изгиба пластины 9 и после изгиба, строят тарировочный график (F-ΔR) или тарировочную таблицу.

Список литературы

1. Тененбаум М.М. Склерометры для изучения сопротивления царапанию и их применение. В кн.: Склерометрия / М.М.Тененбаум. - М.: Наука, 1968. - С.118 - С.134.

2. Беркович Е.С. Новый прибор ИМАШ для склерометрических исследований материалов. В сб.: Склерометрия / Е.С.Беркович. - М.: Наука, 1968. - С.88 - С.94.

3. Патент RU 2308018 С1, МПК G01N 3/46. Устройство для определения твердости материалов методом царапания / Уткин B.C., Плотникова О.С., Русанов В.В.; заявитель и патентообладатель Вологодский государственный технический университет. - №2006102641/28; заявл. 30.01.2006; опубл. 10.10.2007. Бюл. №28.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ С ИСПОЛЬЗОВАНИЕМ КАРАНДАШЕЙ РАЗЛИЧНОЙ ТВЕРДОСТИ | 2014 |

|

RU2571304C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ МАТЕРИАЛОВ МЕТОДОМ ЦАРАПАНИЯ | 2008 |

|

RU2373515C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ МАТЕРИАЛОВ МЕТОДОМ ЦАРАПАНИЯ | 2006 |

|

RU2308018C1 |

| СКЛЕРОМЕТР | 1998 |

|

RU2141106C1 |

| СКЛЕРОМЕТР | 1991 |

|

RU2049326C1 |

| СПОСОБ ОЦЕНКИ ЭНЕРГИИ АКТИВАЦИИ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ПОВЕРХНОСТНОГО СЛОЯ И ПЕРЕНОСНОЙ СКЛЕРОМЕТР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2475720C2 |

| Способ определения износостойкости материалов маятниковым склерометром | 1985 |

|

SU1320707A1 |

| СПОСОБ СКЛЕРОМЕТРИЧЕСКИХ ИССЛЕДОВАНИЙ МАТЕРИАЛОВ С ЦЕЛЬЮ ИЗМЕРЕНИЯ ПАРАМЕТРОВ МИКРОСТРУКТУРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2679929C1 |

| Устройство для измерения параметров рельефа поверхности и механических свойств материалов | 2019 |

|

RU2731039C1 |

| СПОСОБ ОЦЕНКИ ЭНЕРГИИ АКТИВАЦИИ РАЗРУШЕНИЯ МАТЕРИАЛА ПОВЕРХНОСТНОГО СЛОЯ, ДЕФОРМИРОВАННОГО ТРЕНИЕМ | 1997 |

|

RU2166745C2 |

Изобретение относится к испытательной технике и может быть использовано для определения твердости материалов непосредственно в конструкциях. Устройство содержит пружинный привод, приводящий в движение алмазный индентор силой взведенной пружины, с винтом подзаводки и шариковыми подшипниками для крепления ходового винта, опорную пластину с тремя опорами, храповое колесо на пружинном приводе для управления вращением, «ползун» с шариками подшипника для скольжения, ходовой винт с микрорезьбой, собачку храповика с возвратной пружиной, рабочую шпильку, упирающийся концом в упорно-упругую пластину с тензометрами, рабочую гайку с пластиной крепления, индентор в виде конуса с углом в вершине 120°, заднюю стенку привода для крепления рукояти прибора, рукоять, пластину крепления рукояти, головку микрометра, автономный прибор для измерения изменения омического сопротивления тензорезисторов при нагружении. Технический результат - расширение эксплуатационных возможностей устройства для определения твердости материалов непосредственно в элементах конструкции и в деталях машин с криволинейными, ломаными и другими геометрическими поверхностями, расположенными произвольно в пространстве, не вырезая из них заготовок для образцов, при любых температурах, а также уход от дискретности измерения ширины царапины. 6 ил.

Устройство для определения твердости материалов методом царапания, содержащее упругий элемент, индентор, косвенный измеритель нагрузки, отличающееся тем, что имеется пружинный привод, приводящий в движение алмазный индентор силой взведенной пружины, с винтом подзаводки и шариковыми подшипниками для крепления ходового винта, опорную пластину всего прибора с тремя опорами, храповое колесо на пружинном приводе для управления вращением, ползун с шариками подшипника для скольжения, ходовой винт с микрорезьбой, собачку храповика с возвратной пружиной, рабочую шпильку, упирающийся концом в упорно-упругую пластину с тензометрами, рабочую гайку с пластиной крепления, индентор в виде конуса с углом в вершине 120°, задняя стенка привода для крепления рукояти прибора, рукоять, пластину крепления рукояти, головку микрометра, автономный прибор для измерения изменения омического сопротивления тензорезисторов при нагружении.

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ МАТЕРИАЛОВ МЕТОДОМ ЦАРАПАНИЯ | 2008 |

|

RU2373515C1 |

| ПРИБОР ДЛЯ СКЛЕРОМЕТРИЧЕСКИХ ИССЛЕДОВАНИЙ | 1998 |

|

RU2147735C1 |

| Способ и устройство для измерения твердости | 1958 |

|

SU123744A1 |

| US 7302831 B2, 04.12.2007. | |||

Авторы

Даты

2013-01-27—Публикация

2011-09-27—Подача