Изобретение относится к электротехнике, а именно к производству свинцово-кислотных аккумуляторов, и может найти использование при их изготовлении.

В настоящее время в массовом производстве электродных пластин намазного типа применяют решетчатые токоотводы из низколегированных свинцовых сплавов. Их изготавливают различными способами. К наиболее распространенным относятся, во-первых, гравитационное литье в кокили, во-вторых, литье непрерывной полосы (сляба) с последующей прокаткой и разнопрофильным перфорированием, в-третьих, непрерывное литье с кристаллизацией между литейными формами, одна из которых представляет собой вращающийся барабан. Все перечисленные способы имеют множество модификаций.

Самым производительным и экономичным в настоящее время является способ непрерывного литья на вращающемся профилированном барабане [Патент №4544014 США, МКИ5 B 22 D 11/06. Melane Jack В., S. Raymond L., Rader Robert R., Wirtz John О.; Wirtz Manufakturing Co. Inc.; Опубл. 01.10.85 г. и Патент №4982482 США, МКИ5 Н 01 М 4/82. Wheadon Ellis G., Forrer Larry L.; Caltec International Inc.; Опубл. 08.01.91 г.], относящийся к третьей группе перечисленных выше способов изготовления токоотводов. При таком литье сразу формируется решетчатая лента с заданным рисунком ячеек и токоотводными ушками. Способ позволяет использовать сплавы с широким диапазоном легирующих добавок. Однако полученная решетчатая лента имеет блочную дендритно-ячеистую структуру с невысокой механической и коррозионной стойкостью. Кроме того, не обеспечивается постоянство толщины решетчатой ленты, поскольку ее поверхность, не соприкасающаяся с барабаном, получается неровной с множеством дефектов. Указанные недостатки снижают коррозионную стойкость токоотводов и сокращают срок службы аккумуляторов.

Наиболее близким техническим решением, взятым в качестве прототипа, является способ непрерывного изготовления токоотводов для электродов намазного типа для свинцово-кислотных аккумуляторов из сплавов свинец-кальций-олово, при котором свинцовый расплав кристаллизуют с помощью литейного барабана в виде непрерывной решетчатой ленты, полученную ленту охлаждают и проводят механическую обработку, изменяя ее толщину [Next generation of continuous platemaking / Wirtz John О. // Batteries Int. - 1996, №26. - P.56-57. - Англ.]. В этом способе кристаллизацию расплава проводят между профилированным и гладким литейными барабанами, причем гладкий барабан является охлаждающим. Механическую обработку проводят путем пропускания решетчатой ленты через гладкие прокатные валки, которые удлиняют ее и делают соответственно тоньше.

Способ является одним из самых производительных. Дополнительная прокатка с небольшой величиной обжатия по толщине калибрует токоотводы, способствует созданию однородной мелкозернистой структуры металла и тем самым упрочняет их.

К недостаткам описанного способа можно отнести следующее. Наличие ячеек (пустых клеточек) в ленте существенно изменяет характер растекания металла при прокатке. На внутренней поверхности, образующей контуры ячеек, образуются различные дефекты: микротрещины, наплывы, расслоения, сколы металла. Особенно опасны микротрещины, прогрессирующие при дальнейших технологических деформациях и становящиеся при эксплуатации очагами ускоренной коррозии, захватывающей внутренние слои металла. Это сокращает срок службы аккумуляторов.

В основу изобретения поставлена задача увеличения долговечности электродов намазного типа за счет увеличения механической прочности и коррозионной стойкости решетчатой ленты путем объемного обжатия, упрочняющего структуру сплава жилок решетки и выравнивающего их поверхность.

Поставленная задача решается тем, что в известном способе непрерывного изготовления токоотводов для электродов намазного типа для свинцово-кислотных аккумуляторов, при котором свинцовый расплав кристаллизуют с помощью литейного барабана в виде решетчатой ленты, полученную решетчатую ленту охлаждают и проводят механическую обработку, согласно изобретению, кристаллизацию расплава проводят на профилированной формообразующей ленте, которую пропускают поверх литейного барабана, после отливки решетчатую ленту охлаждают до температуры (65-80)°С и обжимают непосредственно на профилированной формообразующей ленте за счет ее изгиба, причем уменьшение объема формообразующих полостей профилированной формообразующей ленты, перпендикулярных ее оси, составляет 3-4%.

Раскроем суть заявленного технического решения. Свинцовый расплав равномерно подают на профилированную формообразующую ленту и заполняют им формообразующие полости (канавки). Поскольку расплавленный металл очень короткое время находится в зоне кристаллизации (в узкой полосе контакта формообразующей ленты и литейного валика), то требуется быстрое охлаждение расплава непосредственно перед зоной формообразования до температуры, близкой к точке кристаллизации, а также быстрая кристаллизация расплава в самой зоне формообразования. Для этого формообразующая лента проходит между гладким литейным барабаном, который одновременно выполняет функцию холодильника, и литейным валиком. Гладкий барабан охлаждает формообразующую ленту и расплав до необходимой температуры. Кроме того, гладкий барабан задает кривизну изгиба формообразующей ленты наружу, в сторону от профилированной поверхности, что приводит к увеличению объема формообразующих полостей (канавок) и количества залитого в них расплава. Затвердевший расплав образует решетчатую ленту, которая вместе с несущей ее формообразующей лентой подвергается принудительному охлаждению, а затем попадает в зону обжатия. Здесь формообразующая лента изгибается на обжимном вале на профилированную сторону, что приводит к уменьшению объема формообразующих полостей и обжатию жилок и рамок решетчатой ленты. Объемное обжатие жилок и рамок, проведенное в диапазоне температур порога рекристаллизации (65-80)°С, при котором уменьшение объема формообразующих полостей профилированной формообразующей ленты, перпендикулярных ее оси, составляет 3-4%, позволяет не только выровнять поверхность жилок, но также увеличить механическую прочность и коррозионную стойкость сплава. Более того, такое деформационное воздействие не только приводит к глубокому смещению слоев металла с образованием зон напряжения (что ускоряет процесс дальнейшей рекристаллизации), но и устраняет дефекты, образовавшиеся при отливке. Причем устраняются не только поверхностные дефекты в виде выхода деформационных дислокации, прорастаний в поверхностные слои дендритов, но и микротрещины в междендритных промежутках.

При указанных условиях облегчается процесс деформации монокристаллов и перемещения дислокации, но нагрева еще недостаточно для снятия внутренних напряжений и они могут фиксироваться и накапливаться, образуя энергетическое обеспечение процессов образования мелких зерен при старении сплава.

Как показали эксперименты, при температурах менее 65°С все полезные процессы замедляются, обжатие происходит с повышением плотности дислокации и выходом их на поверхность, а также с образованием микротрещин, что снижает коррозионную стойкость сплава. Особенно большое количество дефектов в этих условиях образуется на жилках, расположенных параллельно оси формообразующей ленты, поскольку они по геометрическим причинам не обжимаются, а подвергаются изгибу. Наоборот, при температурах более 80°С быстро снимаются внутренние напряжения в сплаве и уменьшается эффект упрочнения решетчатой ленты в процессе дальнейшего старения, что также является неблагоприятным фактором. При слишком большой величине обжатия (когда уменьшение объема формообразующих полостей профилированной формообразующей ленты, перпендикулярных ее оси, составляет более 4%) усиливаются процессы образования различных дефектов: дислокации, микротрещин, снижающих коррозионную стойкость сплава. Кроме того, такое объемное обжатие превосходит объемную усадку свинца, возникающую при кристаллизации расплава и дальнейшем охлаждении твердого металла, что может привести к образованию другого дефекта - облоя. При слишком малом обжатии (менее 3%) эффект упрочнения жилок и увеличения коррозионной стойкости сплава становится незначительным.

По имеющимся у авторов сведениям предложенные существенные признаки, характеризующие суть изобретения, не известны в данном разделе техники.

Предложенное техническое решение может быть использовано на предприятиях по производству свинцово-кислотных аккумуляторов и аккумуляторных батарей, в частности в производстве герметизированных аккумуляторных батарей с токоотводами из свинцово-кальциевого сплава.

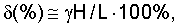

На фиг.1 представлена общая схема процесса изготовления токоотводов согласно заявляемому способу. На фиг.2 представлена схема обжатия жилок и рамок решетчатой ленты за счет изгибов формообразующей ленты.

Заявляемый способ осуществляется следующим образом.

Вначале отливают решетчатую ленту, подавая расплав низколегированного свинцового сплава из литникового ковша 1 на движущуюся профилированную формообразующую ленту 2 и заполняя ее формообразующие полости (канавки). Обычно используют свинцово-сурьмянистые или свинцово-кальциевые сплавы, в том числе сплавы свинец-кальций-олово, причем массовое содержание свинца в сплавах составляет 96-99,5%. Кристаллизация расплава происходит тут же, когда профилированная формообразующая лента 2 проходит между литейным валиком 3 и гладким литейным барабаном 4, радиус которого равен R1. Затем формообразующую ленту 2 вместе с отлитой решетчатой лентой, температура которой составляет 180-200°С, пропускают через узел охлаждения 5. Здесь обе ленты охлаждают до температуры, близкой к 65-80°С. Процесс обжатия профиля жилок и рамок ленты производят за счет изгиба формообразующей ленты 2 на профилированную сторону на обжимном вале 6, радиус которого равен R2. Прижимные валики 7 фиксируют изгиб формообразующей ленты 2 и обеспечивают равномерное распределение давления ее на обжимной вал 6. После операции обжатия с помощью натяжного вала 8 решетчатую ленту 9 отделяют от формообразующей ленты 2 и отводят в сторону валиком 10. Скорость движения формообразующей ленты 2 задается ведущим валом 11.

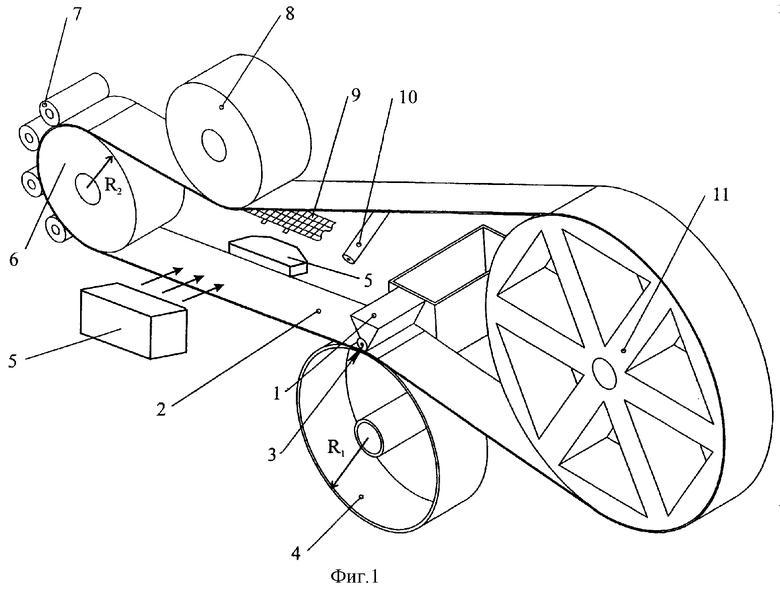

Величина объемного обжатия 5 жилок и рамок решетчатой ленты выражается формулой

где L, H - ширина и толщина жилок (рамок), равные 1,0-1,5 мм;

γ - угол обжатия, показывающий изменение профиля формообразующей полости в процессе изгиба ленты 2 (недеформированный профиль 12 становится максимальным профилем 13 в момент заливки расплава и минимальным профилем 14 при обжатии на обжимном вале 6).

Для обеспечения качественного объемного обжатия формообразующая лента 2 должна быть изготовлена из низкоуглеродистой стали с большим значением модуля упругости и локальной закалкой формообразующих стенок 15. Оптимальные механические и температурные условия обжатия, а также габаритные размеры элементов инструмента и изделия получены экспериментальным путем в цеховых условиях.

По окончании отливки и обжатия изготовленную решетчатую ленту подвергают дальнейшим технологическим операциям изготовления электродных пластин намазного типа для свинцово-кислотных аккумуляторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКООТВОДОВ ДЛЯ СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРОВ | 2004 |

|

RU2273545C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТОКООТВОДОВ ДЛЯ СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРОВ | 2005 |

|

RU2299499C2 |

| ТОКООТВОД ДЛЯ ЭЛЕКТРОДА СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА | 2003 |

|

RU2271055C2 |

| ТОКООТВОД ДЛЯ ЭЛЕКТРОДА СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА | 2005 |

|

RU2299498C2 |

| СВИНЦОВО-КИСЛОТНЫЙ АККУМУЛЯТОР | 2008 |

|

RU2373612C1 |

| СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2002 |

|

RU2233510C2 |

| СВИНЦОВАЯ БАТАРЕЯ ЦИЛИНДРИЧЕСКИХ АККУМУЛЯТОРОВ | 2003 |

|

RU2250538C2 |

| СПОСОБ УЛУЧШЕНИЯ ТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРОВ | 2003 |

|

RU2237950C1 |

| ЭЛЕКТРИЧЕСКИЙ СПОСОБ КОНТРОЛЯ КАЧЕСТВА АККУМУЛЯТОРНЫХ БАТАРЕЙ | 2006 |

|

RU2326473C1 |

| СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2005 |

|

RU2298263C1 |

Изобретение относится к электротехнике, а именно к производству свинцово-кислотных аккумуляторов. Свинцовый расплав кристаллизуют с помощью литейного барабана на профилированной формообразующей ленте в виде решетчатой ленты. Полученную ленту охлаждают до температуры (65-80)°С и обжимают непосредственно на профилированной формообразующей ленте. Уменьшение объема формообразующих полостей профилированной формообразующей ленты, перпендикулярных ее оси, составляет 3-4%. Объемное обжатие упрочняет структуру сплава жилок решетки и выравнивает их поверхность. 2 ил.

Способ непрерывного изготовления токоотводов для электродов намазного типа для свинцово-кислотных аккумуляторов, при котором свинцовый расплав кристаллизуют с помощью литейного барабана в виде решетчатой ленты, полученную решетчатую ленту охлаждают и проводят механическую обработку, отличающийся тем, что кристаллизацию расплава проводят на профилированной формообразующей ленте, которую пропускают поверх литейного барабана, после отливки решетчатую ленту охлаждают до температуры 65-80°С и обжимают непосредственно на профилированной формообразующей ленте за счет ее изгиба, причем уменьшение объема формообразующих полостей профилированной формообразующей ленты, перпендикулярных ее оси, составляет 3-4%.

| Wirtz John O | |||

| Next generation of continuous platemaking | |||

| Batteries Int | |||

| Предохранительное устройство для паровых котлов, работающих на нефти | 1922 |

|

SU1996A1 |

| US 4982482 А, 08.01.1991 | |||

| JP 10202345 A, 04.08.1998 | |||

| Способ изготовления токоотвода свинцового аккумулятора | 1978 |

|

SU694920A1 |

Авторы

Даты

2006-04-10—Публикация

2004-06-01—Подача