Изобретение относится к электротехнике и может быть использовано в свинцово-кислотных аккумуляторных батареях.

Прогресс в автомобилестроении предъявляет все более высокие требования к характеристикам аккумуляторных батарей, используемых в транспортных средствах, - повышение стойкости к глубоким разрядам, увеличение срока службы. Изменения в конструкции и дизайне автомобилей, придающие им более высокие аэродинамические свойства, привели к тому, что аккумуляторные батареи стали эксплуатироваться при более высоких рабочих температурах за счет сокращения доступа к ним охлаждающего воздуха. Поэтому одним из основных требований к аккумуляторным батареям стало обеспечение коррозионной стойкости в условиях высоких рабочих температур. С другой стороны, потребитель требует упрощения технического обслуживания и повышения безопасности при эксплуатации аккумуляторных батарей.

Аккумуляторные батареи с коррозионно-стойкими токоотводами из свинцово-кальциевого сплава характеризуются низким саморазрядом и отсутствием потерь воды, но быстро теряют емкость при циклировании с глубоким разрядом из-за образования пассивирующего слоя PbSО4 между токоотводами и активной массой. Аккумуляторные батареи с токоотводами из свинцово-сурьмянистых сплавов характеризуются обратными свойствами - относительно высоким саморазрядом и потерями воды. Положительные токоотводы таких батарей имеют низкую коррозионную стойкость. Но зато такие батареи имеют больший ресурс при циклировании с глубоким разрядом [A comparison of calcium, hybrid and low antimony SLI batteries. Tukunaga A. "New Mater, and New Process. Vol.3", Cleveland, Ohio, 1985, с.245-247].

В последнее время проблема пониженной стойкости к глубоким разрядам была решена введением в свинцово-кальциевые сплавы токоотводов некоторого количества олова, которое предотвращает образование пассивирующего слоя между токоотводами и активной массой. Аккумуляторные батареи с токоотводами из свинцово-оловянно-кальциевого сплава имеют повышенную коррозионную стойкость токоотводов в условиях высоких рабочих температур, устойчивы к глубоким разрядам, характеризуются низким саморазрядом и отсутствием потерь воды. Поэтому эти батареи просты в техническом обслуживании, при работе с ними снижен риск возникновения взрыва вследствие незначительного газовыделения. Однако у таких батарей понижен срок службы из-за плохого сцепления активной массы с токоотводами [Challenges from corrosion-resistant grid alloys in lead acid battery manufacturing. R. David Prengaman. Journal of Power Sources 95 (2001), с.224-233]. Особенно это проявляется при неконтролируемо низком содержании кальция в сплаве этих токоотводов, которое расчитывается по массе исходных компонентов и не учитывает потерь (выгорания) кальция в процессе плавления. Другой причиной пониженного срока службы таких батарей является растрескивание и осыпание активной массы в процессе изготовления батареи, что проявляется при использовании электродов малой толщины.

Новые аккумуляторные батареи должны одновременно удовлетворять следующим требованиям: иметь продолжительный срок службы, стойкость к глубоким разрядам, повышенную коррозионную стойкость токоотводов в условиях высоких рабочих температур, а также быть просты в техническом обслуживании и безопасны.

Известна свинцово-кислотная аккумуляторная батарея [Болотовский В.И., Вайсгант З.И. Эксплуатация, обслуживание и ремонт свинцовых аккумуляторов. - Л.: Энергоатомиздат. Ленингр. отд-ние, 1988, с.34-46], содержащая корпус, закрытый в верхней части крышкой и разделенный на отсеки, в которых расположены аккумуляторы, соединенные последовательно с помощью межэлементных соединений. Каждый аккумулятор состоит из блока разнополярных электродов, разделенных сепараторами и электролитом. Электроды состоят из токоотводов из свинцово-сурьмянистого сплава с добавками мышьяка (3-5% Sb; 0,12-0,20% As; остальное свинец) и активной массы. Недостатками такой аккумуляторной батареи являются низкая коррозионная стойкость положительных токоотводов в условиях высоких рабочих температур, достаточно высокий саморазряд (до 1% номинальной емкости в сутки) и потеря воды (до 6 г/А·ч при перезаряде) в процессе эксплуатации. Выделяющиеся при электролизе воды газообразные водород и кислород представляют собой гремучую смесь, что создает взрывоопасность при эксплуатации. Техническое обслуживание такой батареи усложнено, так как включает ежемесячный контроль уровня электролита и степени заряженности батареи, для чего необходимо вывинчивать пробки заливочных отверстий и проводить специальные замеры.

Наиболее близким техническим решением, выбранным как прототип, является свинцово-кислотная аккумуляторная батарея [Патент США №5298350, Int. CL5 H 01 M 4/68, CL 429-245, 1991], содержащая корпус, закрытый в верхней части крышкой и разделенный на отсеки, в которых расположены аккумуляторы, соединенные последовательно с помощью межэлементных соединений. Каждый аккумулятор состоит из блока разнополярных электродов, разделенных сепараторами и электролитом. Электроды состоят из токоотводов и активной массы, причем токоотводы положительных электродов изготовлены из свинцово-оловянно-кальциевого сплава с добавками серебра (0,3-0,7% Sn; 0,025-0,060% Са; 0,015-0,045% Ag; остальное свинец).

Такая аккумуляторная батарея обладает рядом преимуществ: у нее высокая коррозионная стойкость положительных токоотводов в условиях высоких рабочих температур, низкий саморазряд (до 0,1% номинальной емкости в сутки), малые потери воды в процессе эксплуатации и повышенная взрывобезопасность вследствие незначительного газовыделения. Все это упрощает техническое обслуживание батареи.

Недостатком такой аккумуляторной батареи является пониженный срок службы вследствие плохого сцепления активной массы с положительными токоотводами, возникающего при неконтролируемо низком содержании кальция в сплаве этих токоотводов и ведущего к преждевременному отслоению активной массы, а также вследствие растрескивания и осыпания активной массы в процессе изготовления батареи.

В основу предлагаемого изобретения поставлена задача усовершенствования свинцово-кислотной аккумуляторной батареи, в которой за счет изменения химического состава сплава положительных токоотводов и введения дополнительных элементов обеспечивается надежное сцепление активной массы с токоотводами, предохранение активной массы от растрескивания и осыпания. Это влечет увеличение срока службы при одновременном сохранении всех преимуществ батареи-прототипа.

Поставленная задача решается тем, что в свинцово-кислотной аккумуляторной батарее, содержащей корпус, закрытый в верхней части крышкой и разделенный на отсеки, в которых расположены аккумуляторы, соединенные последовательно с помощью межэлементных соединений, каждый аккумулятор состоит из блока разнополярных электродов, разделенных сепараторами и электролитом, электроды состоят из токоотводов и активной массы, токоотводы положительных электродов изготовлены из свинцово-оловянно-кальциевого сплава с добавками серебра, согласно изобретению сплав положительных токоотводов содержит, мас.%: 0,5-1,5 Sn, 0,04-0,06 Са, 0,001-0,05 Ag, 0,01-0,05 Al, остальное свинец; активная масса положительных и отрицательных электродов покрыта фиксирующими слоями из пористого кислотостойкого материала.

Токоотводы заявляемой аккумуляторной батареи изготовлены из перфорированной ленты из свинцового сплава. Наличие в сплаве положительных токоотводов олова 0,5-1,5% предотвращает образование пассивирующего слоя между токоотводами и активной массой, что обеспечивает высокую стойкость электродов к глубоким разрядам и возможность их последующего заряда. При меньшем количестве олова в сплаве (менее 0,5%) образуется пассивирующий слой между токоотводами и активной массой. При большем количестве олова в сплаве (более 1,5%) увеличивается время естественного “старения” и затвердения ленты из такого сплава, что ведет к увеличению продолжительности технологического процесса изготовления электродов. Наличие в сплаве положительных токоотводов кальция в количестве 0,04-0,06% обеспечивает хорошую механическую прочность токоотводов, достаточную коррозионную стойкость их в условиях высоких рабочих температур, а также надежное сцепление с активной массой. Снижение количества кальция в сплаве (менее 0,04%), увеличивая коррозионную стойкость, приводит к ухудшению механических свойств токоотводов и ухудшению сцепления с активной массой, что влечет сокращение срока службы аккумуляторной батареи. Увеличение количества кальция в сплаве (более 0,06%) снижает коррозионную стойкость положительных токоотводов. Серебро в количестве 0,001-0,05% увеличивает коррозионную стойкость, твердость и прочность токоотводов. При меньшем количестве серебра в сплаве (менее 0,001%) исчезает эффект его добавки. Увеличение количества серебра в сплаве (более 0,05%) не приводит к заметному улучшению качества токоотводов и экономически нецелесообразно. Алюминий в количестве 0,01-0,05% позволяет сократить потери (выгорание) кальция при плавлении сплава, образуя защитный поверхностный слой в расплаве. Наличие алюминия дает возможность достоверно контролировать задаваемое количество кальция в сплаве, тем самым обеспечивая свойства, определяемые кальцием.

Фиксирующие слои из пористого кислотостойкого материала, покрывающие активную массу, повышают стойкость ее к растрескиванию и осыпанию как в процессе изготовления батареи, так и во время ее эксплуатации. При этом материал фиксирующих слоев характеризуется высокой пористостью и воздушной проницаемостью, хорошо смачивается электролитом - водным раствором серной кислоты, не препятствуя доступу последнего к активной массе электродов. Высокая пористость и воздушная проницаемость материала фиксирующих слоев создает условия для свободного выхода из пор активной массы газовых пузырьков, в небольших количествах образующихся в процессе перезаряда.

По имеющимся у авторов сведениям существенные признаки, которые предлагаются и характеризуют изобретение, не известны в данной области техники, поэтому изобретение соответствует критерию "новизна".

Сущность заявляемого изобретения не вытекает для специалиста явным образом из известного уровня техники. Совокупность признаков, которые характеризуют известное устройство, не обеспечивает достижения новых свойств и только наличие отличительных признаков позволяет получить новый технический результат. Поэтому предлагаемое изобретение соответствует критерию "изобретательский уровень".

Предлагаемое техническое решение может быть использовано в производстве свинцово-кислотных аккумуляторных батарей.

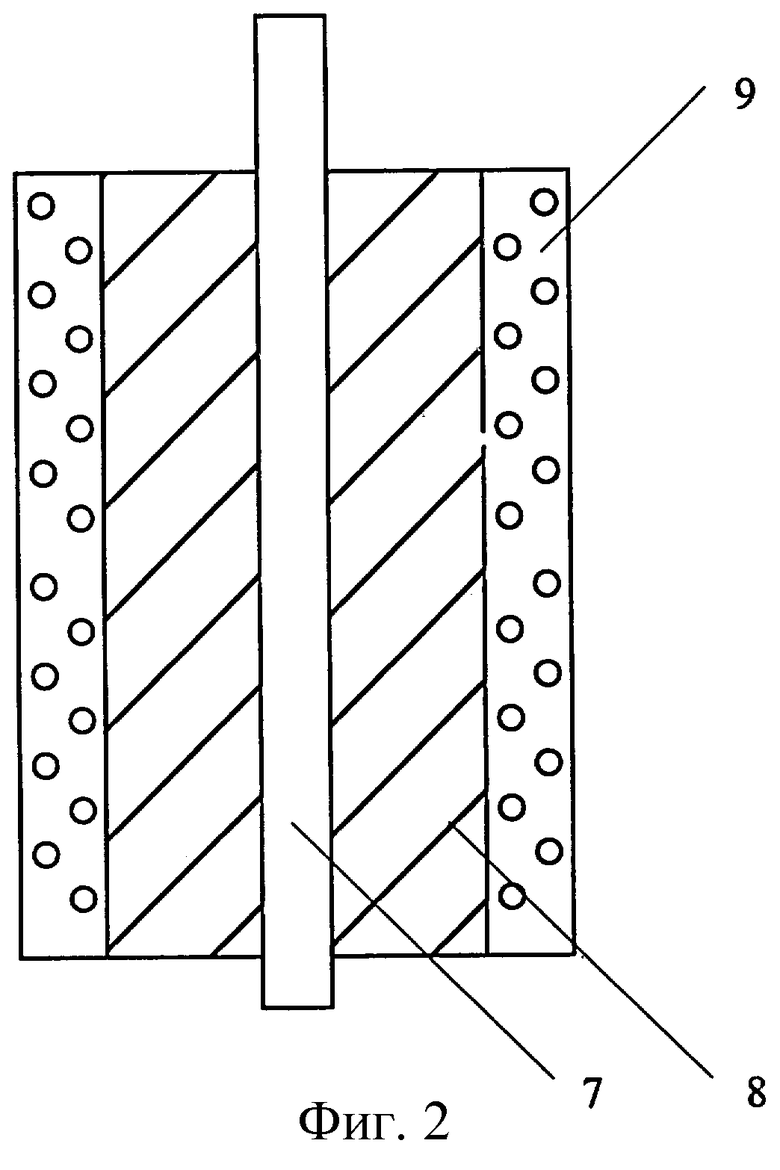

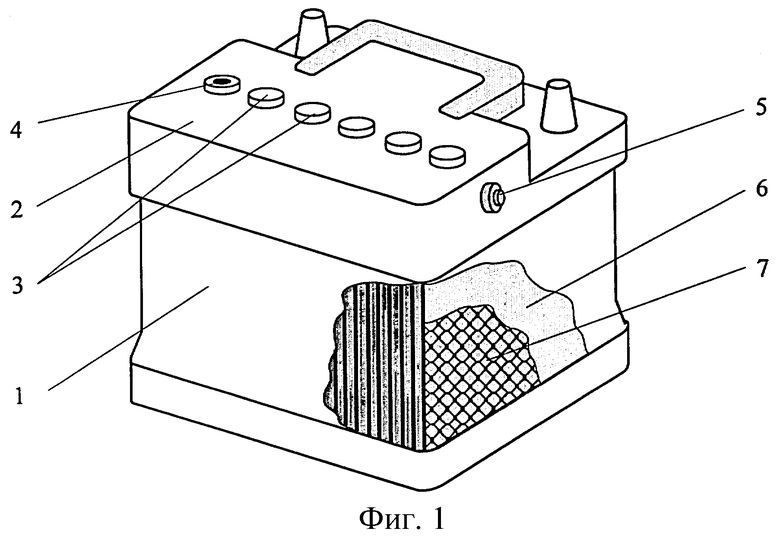

На фиг.1 изображена заявляемая свинцово-кислотная аккумуляторная батарея. На фиг.2 изображен электрод этой батареи.

Свинцово-кислотная аккумуляторная батарея содержит корпус 1, закрытый в верхней части крышкой 2, к которой может крепиться ручка для переноски. В крышке проделаны заливочные отверстия, которые завинчиваются пробками 3. Заявляемая батарея может быть снабжена переставляемым по аккумуляторам оптическим детектором 4 уровня электролита и степени заряженности батареи, который выполнен в виде пробки заливочного отверстия. Заявляемая батарея может быть также снабжена устройствами взрывобезопасности 5, расположенными на выходах газоотводящего канала. Электроды 6 заявляемой батареи состоят из токоотводов 7, изготовленных из перфорированной ленты из свинцово-оловянно-кальциевого сплава с добавками серебра и алюминия и активной массы 8. Активная масса положительных и отрицательных электродов покрыта фиксирующими слоями 9 из пористого кислотостойкого материала.

Переставляемый по аккумуляторам оптический детектор 4 уровня электролита и степени заряженности батареи завинчивается в процессе сборки батарей в одно из заливочных отверстий. Потребитель при необходимости может изменить его положение.

Устройства взрывобезопасности 5 устанавливаются в процессе сборки батареи на выходах газоотводящего канала. В качестве активного элемента этого устройства используется диск известного типа из пористого гидрофобного материала, который позволяет газам выходить наружу, задерживает капли и аэрозоли электролита и препятствует проникновению внутрь батареи пламени и искр, возможно присутствующих во внешней среде, а также исключает попадание пыли.

Фиксирующие слои 9 из пористого кислотостойкого материала, покрывающие электрод с двух сторон, вдавливаются в активную массу в процессе намазки пластин. Рекомендуемые характеристики фиксирующего слоя: толщина 0,04-0,06 мм, плотность 10-20 г/м2.

Изготовление в производственных условиях опытной партии заявляемых аккумуляторных батарей показало, что активная масса положительных и отрицательных электродов надежно защищена фиксирующими слоями от растрескивания и осыпания.

Проведенные в лабораторных условиях испытания опытной партии заявляемых свинцово-кислотных аккумуляторных батарей подтвердили повышенную коррозийную стойкость токоотводов в условных высоких рабочих температур, малые потери воды при перезаряде (не более 0,3 г/А·ч), а также продолжительный срок службы при циклировании с глубоким разрядом.

Таким образом, за счет изменения химического состава сплава токоотводов и произведенных конструктивных изменений достигается надежное сцепление активной массы электродов с токоотводами, предохранение активной массы от растрескивания и осыпания. Это позволяет увеличить срок службы свинцово-кислотной аккумуляторной батареи при сохранении всех преимуществ батареи-прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОКООТВОД ДЛЯ ЭЛЕКТРОДА СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА | 2003 |

|

RU2271055C2 |

| СВИНЦОВО-КИСЛОТНЫЙ АККУМУЛЯТОР | 2008 |

|

RU2373612C1 |

| СВИНЦОВАЯ БАТАРЕЯ ЦИЛИНДРИЧЕСКИХ АККУМУЛЯТОРОВ | 2003 |

|

RU2250538C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКООТВОДОВ ДЛЯ СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРОВ | 2004 |

|

RU2273545C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТОКООТВОДОВ ДЛЯ СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРОВ | 2005 |

|

RU2299499C2 |

| ЭЛЕКТРИЧЕСКИЙ СПОСОБ КОНТРОЛЯ КАЧЕСТВА АККУМУЛЯТОРНЫХ БАТАРЕЙ | 2006 |

|

RU2326473C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТОКООТВОДОВ ДЛЯ СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРОВ | 2004 |

|

RU2273546C2 |

| СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2005 |

|

RU2298263C1 |

| СПОСОБ УЛУЧШЕНИЯ ТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРОВ | 2003 |

|

RU2237950C1 |

| ТОКООТВОД ДЛЯ ЭЛЕКТРОДА СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА | 2005 |

|

RU2299498C2 |

Изобретение относится к электротехнической промышленности, к производству свинцово-кислотных аккумуляторных батарей. Согласно изобретению свинцово-кислотная аккумуляторная батарея содержит корпус, закрытый в верхней части крышкой и разделенный на отсеки, в которых расположены аккумуляторы, соединенные последовательно с помощью межэлементных соединений, каждый аккумулятор состоит из блока разнополярных электродов, разделенных сепараторами и электролитом, электроды состоят из токоотводов и активной массы, токоотводы положительных электродов изготовлены из сплава, содержащего, мас.%: 0,7-1,5 Sn; 0,04-0,06 Са; 0,001-0,015 Ag; 0,015-0,05 Al; остальное - свинец. Активная масса положительных и отрицательных электродов покрыта фиксирующими слоями из пористого кислотостойкого материала. Технический результат: надежное сцепление активной массы электродов с токоотводами, предохранение активной массы от растрескивания и осыпания, что приводит к увеличению срока службы свинцово-кислотной аккумуляторной батареи. 2 ил.

Свинцово-кислотная аккумуляторная батарея, содержащая корпус, закрытый в верхней части крышкой и разделенный на отсеки, в которых расположены аккумуляторы, соединенные последовательно с помощью межэлементных соединений, каждый аккумулятор состоит из блока разнополярных электродов, разделенных сепараторами и электролитом, электроды состоят из токоотводов и активной массы, токоотводы положительных электродов изготовлены из свинцово-оловянно-кальциевого сплава с добавками серебра, отличающаяся тем, что сплав положительных токоотводов содержит, мас.%: 0,7÷1,5 Sn; 0,04÷0,06 Са; 0,001÷0,015 Ag; 0,015÷0,05 Аl, остальное - свинец, активная масса положительных и отрицательных электродов покрыта фиксирующими слоями из пористого кислотостойкого материала.

| US 5298350 А, 29.03.1994 | |||

| БИПОЛЯРНЫЙ ЭЛЕКТРОД СВИНЦОВОГО АККУМУЛЯТОРА | 1988 |

|

SU1554698A1 |

| US 6180286 B1, 30.01.2001 | |||

| US 4125690 А, 14.11.1978. | |||

Авторы

Даты

2004-07-27—Публикация

2002-08-08—Подача