Изобретение относится к электротехнике, более конкретно к электронагревателям, которые могут быть использованы для нагрева различных сред, например, в различных печах сопротивления для получения высокой температуры или в миксерах для производства сплавов с высокими экономическими показателями.

Известен электронагреватель (Пат. РФ №2286032, Опубл. 2006.10.20), состоящий из двух слоев электроизоляционного материала, размещенного между ними резистивного слоя, из токопроводящих резистивных элементов и электрически связанных с ними сваркой токоподводов, который дополнительно содержит с обеих сторон от резистивного слоя термопластичный пленочный материал толщиной 0,1-1 мм, а токоподводы снабжены тоководами, обеспечивающими коммутацию токоподводов между собой.

Недостатками такого нагревателя являются низкая надежность работы при высокой температуре (выше 1000°С) и наличии агрессивной среды в месте установки таких нагревателей, а также недостаточная устойчивость к механическим воздействиям.

Извесны также способы изготовления и установки электрических нагревателей с использованием карбида кремния, например Пат. РФ №2049761, Опубл. 2001.08.10. Способ изготовления карбидокремниевых электронагревателей с использованием черного карбида кремния, Заявка 32006100053. Опубл. 2007.07.20, Пат. РФ №2241185. Опубл. 2004.11.27).

Недостатком описанных в приведенных выше патентах является низкая надежность работы при эксплуатации в агрессивной среде при высокой температуре (например в миксерах для получения алюминиевых сплавов) и значительная величина индуктивности нагревательных элементов.

Известен также электрический нагреватель (Пат. РФ №2297113, Опубл. 2007.04.10, взятый за прототип), содержащий нагревательный элемент из волокнистого резистивного материала, электрически связанного с токоподводами, выполненный в виде объемной сотовой конструкции, полученной методом формования нагревательного элемента с токоподводами в электроизоляции, прессованием в пресс-форме с закладными элементами, при этом токоподводы выполнены в виде двух металлических полос, наложенных друг на друга и соединенных между собой и с волокнистыми резистивными нагревательными элементами, расположенными между ними, точечной или точечной и дополнительно роликовой сваркой. Электрический нагреватель также может иметь объемную каркасную конструкцию из электроизоляционного материала, выполненную из прямоугольных рамок, установленных в виде вертикальных центральных сечений цилиндра с установленными в ней нагревательными элементами с токоподводами, путем закрепления токоподводов на каркасе.

Недостатками такого нагревателя являются низкая надежность работы при эксплуатации в агрессивной среде при высокой температуре (например, в миксерах для получения алюминиевых сплавов) и значительная величина индуктивности нагревательных элементов.

Задачей предлагаемого технического решения является устранение отмеченных недостатков, повышение надежности, эффективности работы нагревательных элементов и увеличение срока их службы.

Для решения поставленной задачи в резистивную нагревательную систему дополнительно включены металлический фланец, металлический рукав, изоляционная пластина, накладная металлическая пластина, изоляционная втулка, нагревательный элемент из резистивного материала в виде двух полос с токоподводами, устанавливают в цилиндрический керамический чехол, обладающий высокими изоляционными свойствами при высокой температуре, который со стороны крепления помещают в защитный металлический рукав, стойкий к механическим воздействиям. Керамический чехол нагревательного элемента с толщиной стенки не более 10% от его внешнего диаметра изготавливают из керамики, в состав которой включают не менее 80% SiC, a внешнюю сторону покрывают защитным слоем толщиной не менее 20 мкм, включающим Si3N4 и SiO2, с теплопроводностью 20-40 Вт/(м·К) на основе карбида кремния. Внешний диаметр нагревательного элемента, выполненного в виде бифилярной намотки, делают меньше внутреннего диаметра цилиндрического керамического чехла на величину, равную или больше приращения диаметра нагревательного элемента, за счет его температурного коэффициента нелинейного расширения. Внутренний диаметр защитного металлического рукава, стойкого к механическим воздействиям, делают больше, чем внешний диаметр цилиндрического керамического чехла, на величину, равную или больше приращения его диаметра, за счет нелинейного расширения при максимальной температуре.

Существенным отличием является помещение нагревательного элемента в керамический чехол с толщиной стенки не более 10% от его внешнего диаметра, который изготавливают из керамики, в состав которой включают не менее 80% SiC, a внешнюю сторону покрывают защитным слоем толщиной не менее 20 мкм, включающим Si3N4 и SiO2, с теплопроводностью 20-40 Вт/(м·К) на основе карбида кремния. Применение изоляционного чехла с такими параметрами обеспечивает длительное время функционирования благодаря отсутствию химической реакции защитной керамической трубки в атмосфере печи. Поскольку химическая реакция отсутствует, то во время работы нагревательного элемента не будет коррозии и деформации трубки, а также ухудшения электрофизических характеристик электрических элементов.

Вторым существенным отличием является то, что внешний диаметр нагревательного элемента делают меньше внутреннего диаметра цилиндрического керамического чехла на величину, равную или больше приращения диаметра нагревательного элемента, за счет его температурного коэффициента нелинейного расширения. Выполнение данных условий предотвращает разрушение цилиндрического керамического чехла при перепаде температур в допустимом на практике диапазоне работы нагревательного элемента.

Третьим существенным отличием является то, что нагревательный элемент из резистивного материала выполняют в виде бифилярной намотки, что снижает индуктивное сопротивление нагревателя и способствует снижению энергетических потерь при подключении к питающей сети группы нагревателей, установленных в электрические печи.

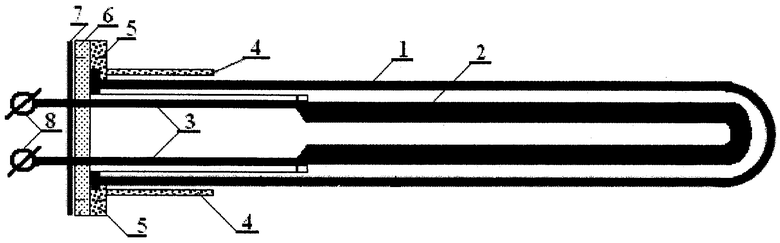

На чертеже представлен эскизный чертеж нагревателя, где введены следующие обозначения: цилиндрический защитный керамический чехол 1 ; нагревательный элемент из резистивного материала 2; токоподводы 3; металлический рукав 4; фланец 5; изоляционная пластина 6; накладная металлическая пластина 7; клеммы 8.

В цилиндрический керамический чехол (1), обладающий высокими изоляционными свойствами при высокой температуре, помещают нагревательный элемент (2) из резистивного материала, выполненный в виде двух линейных полос, вытянутых вдоль оси цилиндрического чехла (1) или свернутых в спираль (бифилярная намотка), концы которого соединяют с токоподводами (3), которые изготовляют из материала с высокой электропроводностью. На цилиндрический керамический чехол (1) со стороны выводов токоподводов (3) устанавливают металлический рукав (4), который с помощью фланцев (5) соединяют с изоляционной пластиной (6) и накладной пластиной (7), закрывающими выходной торец цилиндрического керамического чехла (1). На выходные концы токоподводов устанавливают клеммы (8) для подключения к питающей сети.

Технологические особенности устройства, позволяющие обеспечить высокую надежность и КПД.

Цилиндрический керамический чехол (1), обладающий высокими изоляционными свойствами при высокой температуре, изготавливают из керамики, в состав которой включают не менее 80% SiC, а внешнюю сторону покрывают защитным слоем толщиной не менее 20 мкм, включающим Si3N4 и SiO2 с теплопроводностью 20-40 Вт/(м·К), толщину стенки цилиндра керамического чехла делают не более 10% от его внешнего диаметра. Нагревательный элемент (2) из резистивного материала, выполненный в виде двух линейных полос, вытянутых вдоль оси цилиндрического чехла (1) или свернутых в спираль (бифилярная намотка), изготавливают из металла с высоким сопротивлением или из керамики. Внешние размеры полос или диаметр спирали бифилярной намотки нагревательного элемента (2) делают меньше внутреннего диаметра цилиндрического керамического чехла (1) на величину, равную или больше приращения диаметра нагревательного элемента, за счет его температурного коэффициента нелинейного расширения. Концы нагревательного элемента соединяют с токоподводами (3), которые изготавливают из металла с высокой электропроводностью. Длину токоподводов (3) выбирают с учетом толщины стенки печи, в которую предполагается устанавливать электрические нагревательные системы. Внутренний диаметр защитного металлического рукава (4), стойкого к механическим воздействиям, делают больше, чем внешний диаметр цилиндрического керамического чехла (1), на величину, равную или больше приращения его диаметра, за счет нелинейного расширения при максимальной температуре. С помощью фланцев (5) металлический рукав (4) соединяют с изоляционной пластиной (6) и накладной пластиной (7), закрывающими выходной торец цилиндрического керамического чехла (1), что обеспечивает жесткость конструкции электрической нагревательной системы и исключает попадание проводящих предметов и пыли внутрь цилиндрического керамического чехла (1). Посредством установленных на концы токоподводов (3) клемм (8) нагревательные элементы подключают к силовой электрической сети.

Положительный эффект от использования предлагаемой электрической нагревательной системы заключается в ее высокой надежности и длительности срока работы в широком диапазоне температур, до 1350°С.

Дополнительный положительный эффект обусловлен за счет бифилярного устройства нагревательного элемента, что способствует повышению cosφ силовой электрической цепи, обеспечивающей энергией электрические нагревательные системы.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАГРЕВАТЕЛЬНЫЙ БЛОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2503155C1 |

| Высокотемпературная установка для градуировки термопар | 2021 |

|

RU2780306C1 |

| ПЛАСТИНЧАТЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 1992 |

|

RU2051474C1 |

| БЛОК ТРУБЧАТЫХ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ | 2019 |

|

RU2713510C1 |

| ТРУБЧАТЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2012 |

|

RU2510162C1 |

| ГИБКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ И СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИСТИВНОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА ДЛЯ НЕГО | 2007 |

|

RU2321973C1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ЗАГОТОВОК | 1991 |

|

RU2022228C1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ ТУГОПЛАВКИХ МАТЕРИАЛОВ | 1996 |

|

RU2101881C1 |

| ТРУБЧАТЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2014 |

|

RU2561620C1 |

| Гибкий электронагреватель | 1978 |

|

SU847526A1 |

Использование: в области нагрева различных сред, например, в различных печах сопротивления для получения высокой температуры или в миксерах для производства сплавов. Технический результат заключается в высокой надежности и длительности срока работы нагревательных элементов в широком диапазоне температур, до 1350°С, и повышении cosφ силовой электрической цепи, обеспечивающей энергией электрические нагревательные системы. Электрическая нагревательная система включает металлический фланец, металлический рукав, изоляционную пластину, накладную металлическую пластину, изоляционную втулку, нагревательный элемент из резистивного материала в виде двух полос с токоподводами устанавливают в цилиндрический керамический чехол, обладающий высокими изоляционными свойствами при высокой температуре, который со стороны крепления помещают в защитный металлический рукав, стойкий к механическим воздействиям. 5 з.п. ф-лы, 1 ил.

1. Электрическая нагревательная система, содержащая нагревательный элемент из резистивного материала, электрически связанного с токоподводами, защитную оболочку из электроизоляционного материала, отличающаяся тем, что в нагревательную систему дополнительно включены: металлический фланец, металлический рукав, изоляционная пластина, накладная металлическая пластина, изоляционная втулка, нагревательный элемент из резистивного материала в виде двух полос с токоподводами, устанавливают в цилиндрический керамический чехол, обладающий высокими изоляционными свойствами при высокой температуре, который со стороны крепления помещают в защитный металлический рукав, стойкий к механическим воздействиям.

2. Электрическая нагревательная система по п.1, отличающаяся тем, что толщину стенки цилиндра керамического чехла нагревательного элемента делают не более 10% от его внешнего диаметра.

3. Электрическая нагревательная система п.1, отличающаяся тем, что внешний диаметр нагревательного элемента делают меньше внутреннего диаметра цилиндрического керамического чехла на величину, равную или больше приращения диаметра нагревательного элемента за счет его температурного коэффициента нелинейного расширения.

4. Электрическая нагревательная система по п.1, отличающаяся тем, что внутренний диаметр защитного металлического рукава, стойкого к механическим воздействиям, делают больше, чем внешний диаметр цилиндрического керамического чехла на величину, равную или больше приращения его диаметра за счет нелинейного расширения при максимальной температуре.

5. Электрическая нагревательная система по п.1, отличающаяся тем, что цилиндрический керамический чехол изготавливают из керамики, в состав которой включают не менее 80% SiC, а внешнюю сторону покрывают защитным слоем толщиной не менее 20 мкм, включающим Si3N4 и SiO2 с теплопроводностью 20-40 Вт/(м·К).

6. Электрическая нагревательная система по п.1, отличающаяся тем, что внешний диаметр нагревательного элемента из резистивного материала, выполненного в виде бифилярной намотки, делают меньше внутреннего диаметра цилиндрического керамического чехла на величину, равную или больше приращения диаметра нагревательного элемента за счет его температурного коэффициента нелинейного расширения.

| ЭЛЕКТРИЧЕСКИЙ НАГРЕВАТЕЛЬ (ВАРИАНТЫ) | 2005 |

|

RU2297113C1 |

| Нагревательное сопротивление | 1938 |

|

SU55925A1 |

| JP 2002231425 A, 16.08.2002 | |||

| JP 6260267 A, 16.09.1994 | |||

| ВАКУУМНОЕ УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ НА ОБРАБАТЫВАЮЩЕМ СТАНКЕ | 2002 |

|

RU2258592C2 |

Авторы

Даты

2009-11-20—Публикация

2008-06-16—Подача