Изобретение относится к области электротехники, а именно к производству монолитных металлокерамических нагревательных элементов электрического, в частности резистивного нагрева, и может быть использовано при изготовлении нагревательного блока для электрических печей сопротивления.

Известен нагревательный элемент и способ его изготовления (Патент РФ №2369046, опубл. 27.09.2009 г.) [1]. Известный нагревательный элемент содержит резистивный элемент с положительным температурным коэффициентом сопротивления, выполненный из композиционного материала на основе железа и размещенный в электроизоляционном слое, выполненном из стеклокерамики на основе периклаза (MgO), термоизоляционный слой и защитный слой, а также, по меньшей мере, два токосъемных элемента, подключенных к резистивному элементу с шириной d. Способ производства нагревательного элемента включает изготовление резистивного элемента, формирование вокруг него электроизоляционного слоя с последующим прессованием и спеканием полученной многослойной структуры. При этом спекание осуществляют на воздухе при температуре 850-900°С с выдержкой при указанной температуре в течение от 0,5 до 1,5 часов и последующим охлаждением вместе с печью. Кроме того, известный способ, отличается тем, что в состав электроизоляционного слоя дополнительно вводят оксидное стекло, баритовый флинт, бентонитовую глину, микротальк и поливинилацетат и состав периклаза (MgO) из компонентов с различной дисперсностью. Известное техническое решение характеризуется тем, что для локального уменьшения температуры резистивного элемента в месте его соединения с токосъемным элементом выполнена контактная площадка, площадь поперечного сечения которой в n раз больше, чем в среднем по всей длине резистивного элемента. Это приводит к увеличению объема нагревательного элемента и повышенному расходу материала резистивного элемента.

Известен нагревательный блок и его изготовление плазменным напылением (Патент РФ на полезную модель №110174, опубл. 10.11.2011 г.) [2]. Известный блок содержит цилиндрическую трубу из огнеупорного материала, витковый резистивный нагреватель, размещенный на внешней поверхности цилиндрической трубы, выполненный из металлосодержащего материала, и теплоизоляционное покрытие. В известном решении витковый резистивный нагреватель выполнен металлокерамическим, в форме плоской ленты с изоляционными зазорами между ее фрагментами с размером каждого из зазоров не менее толщины ленты, расстояние от которой до внутренней поверхности цилиндрической трубы равно 5-10% от размера ее внутреннего диаметра. Для изготовления нагревательного блока используют порошок электрокорунда (оксида алюминия) и проволоку из нихрома, содержащую 80 мас.% никеля и 20 мас.% хрома. Первоначально напыляют керамическую цилиндрическую трубу, затем монтируют «маску» для формирования резистивного нагревателя в форме плоской ленты с изоляционными зазорами. Далее через «маску» напыляют резистивный нагреватель при одновременном вводе в плазму нихромовой проволоки и порошка оксида алюминия при отношении количества металлической компоненты к керамической от 7:3 до 9:1. После этого производят демонтаж «маски» и зачистку изоляционных зазоров. Затем снаружи резистивного нагревателя монтируют теплоизоляционное покрытие. В последнюю очередь монтируют токоподводы, через которые нагреватель подключают к электросети.

Согласно известному решению [2], зоны нагрева и токоподвода нагревательного блока формируют из одного и того же металлокерамического материала. При плазменном напылении металлокерамического нагревателя образуются многочисленные частицы, состоящие из металлической - токопроводящей, и керамической - диэлектрической, компонент. В результате этого в сечении нагревателя общая площадь, занимаемая диэлектрической компонентой, увеличивается, а площадь металлической компоненты - уменьшается. Это приводит к увеличению сопротивления нагревателя в зоне нагрева, повышению количества выделяющейся в нем теплоты, и тем самым, к увеличению теплового потока в рабочее пространство. Однако то же самое происходит и в зоне токоподвода, поскольку в известном решении [2] зона нагрева и токоподвода сформирована из одного и того же металлокерамического материала. Это приводит к нежелательному нагреву в зоне токоподвода, неоправданным потерям тепла и снижению срока службы нагревательного блока в результате разрушения контактной пары.

Задача настоящего изобретения заключается в повышении теплоэффективности и надежности нагревательного блока, а также в увеличении срока его службы.

Для решения поставленной задачи нагревательный блок содержит трубу из огнеупорного материала, резистивный металлокерамический нагреватель, размещенный на внешней поверхности трубы, имеющий зону нагрева и токоподвода, нагревательный блок выполнен плазменным напылением с использованием металлокерамического материала, при этом зона токоподвода напылена металлическим сплавом, а зона нагрева -металлокерамическим материалом, содержащим от 10 до 30 весовых % керамической компоненты.

Способ изготовления нагревательного блока включает плазменное напыление трубы с образованием зон нагрева и токоподвода, напыление ведут с использованием металлокерамического материала, содержащего от 10 до 30 весовых % керамической компоненты, при этом вначале металлическим сплавом напыляют зону токоподвода, после чего в сплав добавляют керамическую компоненту и напыляют зону нагрева.

Сущность заявленного способа заключается в следующем. Создание условий работы нагревателя, при которых зона токоподвода будет иметь пониженную температуру (холодная), а зона нагрева имеет максимальную температуру, позволяет избежать потерь из-за нагрева функциональной зоны и применять недорогие (нетугоплавкие) материалы для подведения электричества к токоподводам. Понижение сопротивления в зоне токоподвода, достигаемое отсутствием керамической компоненты в данной зоне, обеспечивает равномерное распределение подводимого тока, позволяет исключить разогрев в контактной зоне нагревателя и увеличить срок его службы.

Экспериментально установлено, что при содержании в зоне нагрева более 30 весовых % керамической компоненты, нагреватель в большей степени приобретает диэлектрические свойства, электросопротивление нагревателя резко увеличивается, его мощность уменьшается, нагрева не происходит и нагревательный блок не работает. При содержании в зоне нагрева менее 10 весовых % керамической компоненты, нагреватель в большей степени приобретает металлические свойства, сопротивления зон выравниваются и потери возрастают.

Технический результат, достигаемый изобретением, заключается в снижении электрических потерь, повышении уровня теплораспределения и надежности работы нагревательного блока.

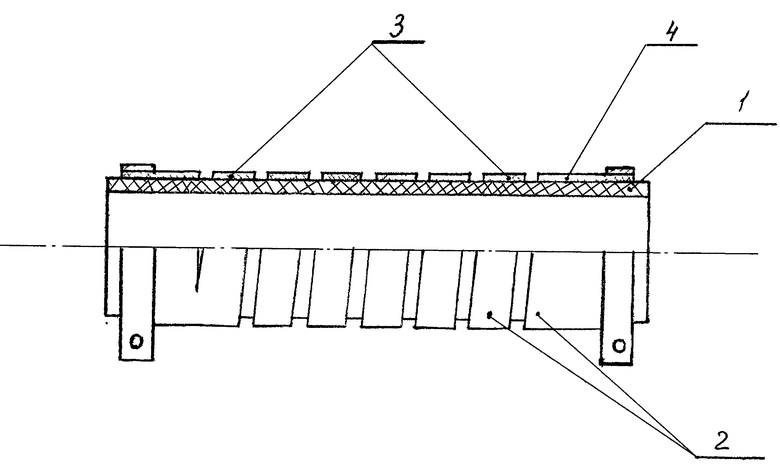

Приведенный на чертеже заявляемый нагревательный блок содержит трубу (1) из огнеупорного материала, размещенный на внешней поверхности трубы (1) резистивный металлокерамический нагреватель (2), имеющий зону нагрева (3) и зону токоподвода (4). В таблице приведены характеристики заявляемого нагревательного блока и прототипа [2]. Пример 1 - нагревательный блок-прототип; пример 2 - заявляемый нагревательный блок, зона нагрева сформирована керметом с содержанием керамической компоненты 20%; пример 3 - заявляемый нагревательный блок, зона нагрева сформирована керметом с содержанием керамической компоненты 10%.

Для изготовления нагревательного блока плазменным напылением применяют установку плазменного напыления, состоящую из аппарата УМП-6 и камеры-полуавтомата 15 В-Б, снабженных дополнительным устройством подачи металлической проволоки - полуавтоматом сварочным ПДГ-519. Из керамической компоненты, например, оксида алюминия, напыляют трубу нагревательного блока. После этого металлическим жаростойким сплавом, например, нихромом, на трубу напыляют зону токоподвода. Затем к металлическому сплаву добавляют керамическую компоненту, например, оксид алюминия, в количестве от 10 до 30 весовых % и напыляют на трубу зону нагрева. После этого нагреватель закрывают теплоизоляционным керамическим покрытием, например, из оксида алюминия, и монтируют токоподводы. Полученный нагревательный блок устанавливают в корпус печи и включают режим нагрева.

Из приведенной таблицы видно, что затраты электроэнергии на разогрев и поддержание температуры у заявленного нагревательного блока снижаются на 10-15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОГО БЛОКА ДЛЯ НЕЙТРАЛИЗАЦИИ ГАЗОВЫХ ВЫБРОСОВ | 1995 |

|

RU2126717C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИСТИВНОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА | 1993 |

|

RU2066514C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОСХЕМ | 2008 |

|

RU2384027C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КЕРАМИЧЕСКОГО ИЗДЕЛИЯ | 2013 |

|

RU2536536C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОНАГРЕВАТЕЛЯ | 1997 |

|

RU2141744C1 |

| ЭЛЕКТРИЧЕСКАЯ НАГРЕВАТЕЛЬНАЯ СИСТЕМА | 2008 |

|

RU2373669C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ НЕМЕТАЛЛИЧЕСКИЙ НАГРЕВАТЕЛЬ | 1999 |

|

RU2164728C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ | 2003 |

|

RU2295588C1 |

| Многослойный теплозащитный материал и способ его получения | 1989 |

|

SU1729795A1 |

| Нагревательное устройство, его применение, омически резистивное покрытие, способ нанесения покрытия путем холодного распыления и применяемая в нем смесь частиц | 2019 |

|

RU2774672C1 |

Изобретение относится к области электротехники, а именно к производству монолитных металлокерамических нагревательных элементов электрического, в частности резистивного, нагрева. Нагревательный блок содержит трубу из огнеупорного материала, резистивный металлокерамический нагреватель, размещенный на внешней поверхности трубы, имеющий зону нагрева и токоподвода, которые выполнены плазменным напылением с использованием металлокерамического материала, содержащего от 10 до 30 весовых % керамической компоненты, при этом напылением из сплава с керамической компонентой выполнена только зона нагрева. Предложен также способ изготовления нагревательного блока, в котором вначале металлическим сплавом напыляют зону токоподвода, после чего в сплав добавляют керамическую компоненту и напыляют зону нагрева. Снижение электрических потерь в электронагревателе за счет обеспечения равномерного распределения подводимого тока, а также повышение его надежности является техническим результатом изобретения. 2 н.п. ф-лы, 1 ил., 1 табл.

1. Нагревательный блок, содержащий трубу из огнеупорного материала, резистивный металлокерамический нагреватель, размещенный на внешней поверхности трубы, имеющий зоны нагрева и токоподвода, при этом нагревательный блок выполнен плазменным напылением с использованием металлокерамического материала, отличающийся тем, что зона токоподвода напылена металлическим сплавом, а зона нагрева металлокерамическим материалом, содержащим от 10 до 30 вес.% керамической компоненты.

2. Способ изготовления нагревательного блока, включающий плазменное напыление трубы с образованием зон нагрева и токоподвода, при этом напыление ведут с использованием металлокерамического материала, отличающийся тем, что напыление ведут с использованием металлокерамического материала, содержащего от 10 до 30 вес.% керамической компоненты, при этом вначале металлическим сплавом напыляют зону токоподвода, после чего в сплав добавляют керамическую компоненту и напыляют зону нагрева.

| УСТРОЙСТВО ДЛЯ ОБРЕЗКИ ПАНЦЫРНОЙ СЕТКИ | 1956 |

|

SU110174A1 |

| НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2369046C1 |

| Состав для нанесения покрытий | 1988 |

|

SU1528810A1 |

| US 2003106888 A1, 12.06.2002 | |||

| US 4280046 A, 21.07.1981. | |||

Авторы

Даты

2013-12-27—Публикация

2012-04-26—Подача