Изобретение относится к электротехнике, в частности к устройствам преобразования электрической энергии в тепловую, выполненным в виде прямолинейных или изогнутых трубчатых элементов, используемых, в частности, в конструкциях термокомпрессоров, обеспечивающих необходимое давление в контуре циркуляции теплоносителя АЭС.

Известен трубчатый электронагреватель классической конструкции, содержащий тепловыделяющий элемент в виде токопроводящей спирали из жаростойкого материала, помещенной внутри защитной металлической оболочки, причем между тепловыделяющим элементом и защитной оболочкой расположен слой электроизоляционного материала, обычно в виде порошковой засыпки окиси магния, на концах металлической оболочки выполнены герметизированные токоподводы (Патент US №7,019,269, МПК H05B 3/44, опубл. 28.03.2006 г.).

Недостатком известной конструкции является то, что между тепловыделяющим элементом и теплоотдающей поверхностью защитной оболочки необходим слой электроизоляции, обеспечивающей электрическую безопасность нагревателя и препятствующей возникновению межвитковых замыканий нагревательной спирали. Этот слой, выполняя полезную функцию электроизоляции, вносит тепловое сопротивление на пути переноса тепла от тепловыделяющего элемента к поверхности теплообмена с внешним теплоносителем, что особенно заметно при использовании порошковых электроизоляционных материалов. Наличие этого теплового сопротивления приводит к тому, что для достижения существенной плотности теплового потока на поверхности теплообмена необходимо многократно увеличить температуру нагревательной спирали внутри трубчатого электронагревателя, что приводит к уменьшению срока службы нагревателя.

Наиболее близким по технической сущности является трубчатый нагреватель, содержащий тепловыделяющий элемент в виде токопроводящей спирали, расположенной внутри защитной металлической оболочки, имеющей внешнее поперечное оребрение, на концах металлической оболочки выполнены герметизированные токоподводы (Патент РФ №2120199, МПК H05B 3/48, опубл. 10.10.1998 г.).

Известному трубчатому нагревателю присущи те же недостатки нагревателей традиционной конструкции, а именно низкий ресурс и эксплуатационная надежность, связанные с наличием теплового сопротивления электроизолирующей прослойки и перегревом тепловыделяющего элемента. Например, в трубчатых электронагревателях, работающих в термокомпрессорах АЭС при температуре внешней среды 300-350°С, температура спирали приближается к 900°С. Такая температура создает два негативных фактора. Во-первых, разрушается структура материала нагревательной спирали с возможностью ее перегорания. Во-вторых, при высоких температурах ухудшаются электроизоляционные свойства электроизоляционного слоя, в нем появляются каналы электрического пробоя, разрушающие внешнюю защитную оболочку. Попадание воды через образовавшиеся свищи внутрь нагревателя вызывает паровые взрывы, полностью разрушающие нагреватель. Оба этих фактора снижают ресурс и эксплуатационную надежность трубчатого электронагревателя.

Технической задачей, решаемой данным изобретением, является повышение ресурса и эксплуатационной надежности трубчатого нагревателя

Технический результат заключается в увеличении теплопроводности в направлении от тепловыделяющего элемента к поверхности теплообмена с внешним теплоносителем и достигается тем, что в известный трубчатый электронагреватель, содержащий защитную металлическую оболочку с фланцевым уплотнением и подсоединительный элемент для подвода питающего напряжения, введены диэлектрические шайбы, внутренняя и внешняя цилиндрические поверхности металлизированы, а плоские цилиндрические поверхности покрыты резистивным слоем с возрастающим сопротивлением в радиальном направлении, резистивный слой имеет электрический контакт с металлизацией на внутренней и внешней поверхностях шайб, металлизация на внутренней цилиндрической поверхности шайб имеет электрический контакт с внутренним трубчатым токоподводом, металлизация на внешней цилиндрической поверхности шайб имеет электрический контакт с защитной металлической оболочкой.

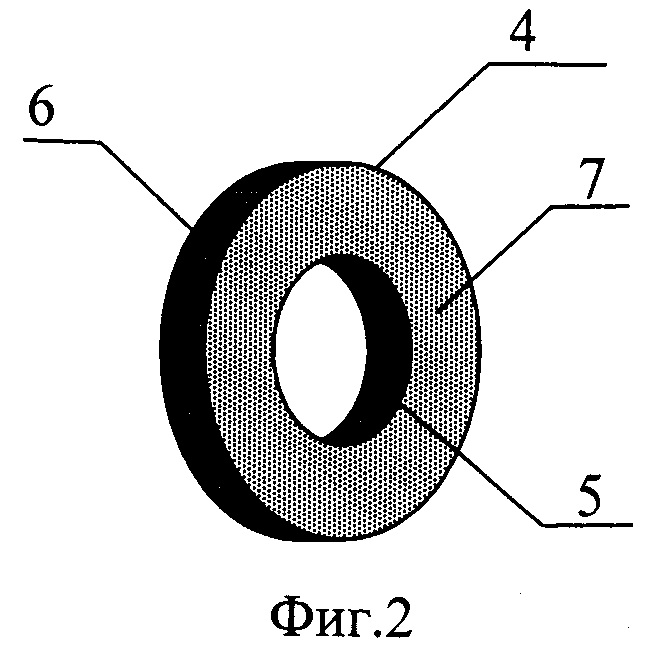

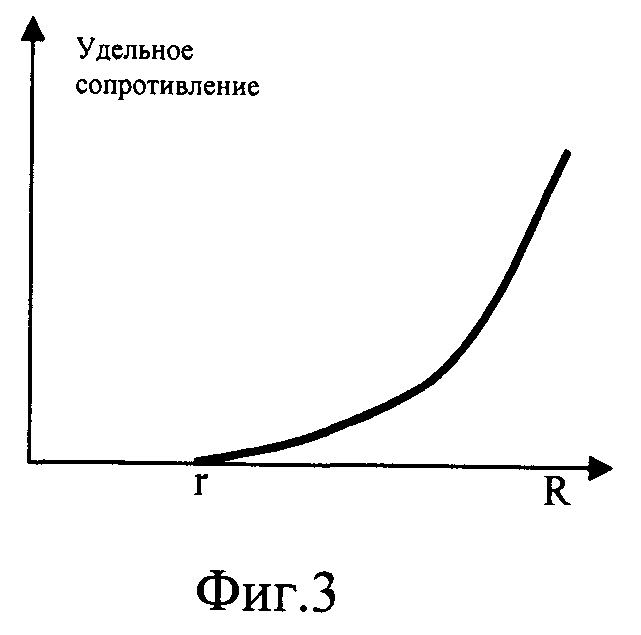

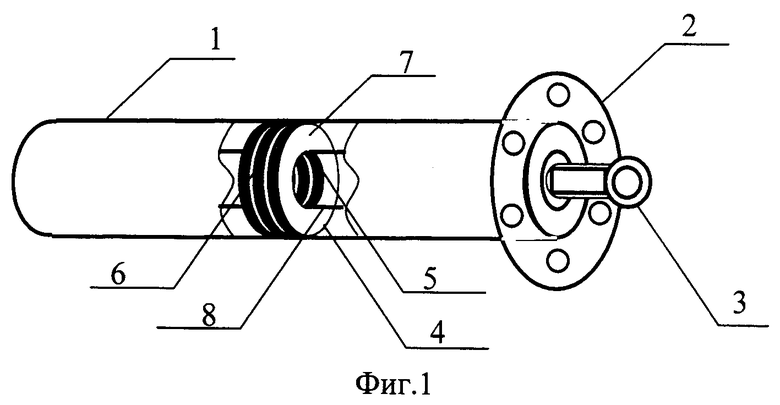

Сущность изобретения поясняется чертежами, где на фиг.1 изображен общий вид трубчатого электронагревателя с разрезом, открывающим внутреннее устройство нагревателя; на фиг.2 изображена диэлектрическая керамическая шайба; на фиг.3 приведено примерное распределение удельного электрического сопротивления в радиальном направлении, где r - радиус внутреннего отверстия диэлектрической шайбы, a R - радиус внешней окружности диэлектрической шайбы.

Трубчатый электронагреватель содержит защитную металлическую оболочку 1 с фланцевым уплотнением 2 и подсоединительный элемент 3 для подвода питающего напряжения, диэлектрические шайбы 4, внутренняя и внешняя цилиндрические поверхности 5 и 6 металлизированы, а плоские цилиндрические поверхности покрыты резистивным слоем 7 с возрастающим сопротивлением в радиальном направлении, резистивный слой 7 имеет электрический контакт с металлизацией на внутренней цилиндрической поверхности 5 и внешней цилиндрической поверхности 6 шайб 4, металлизация на внутренней цилиндрической поверхности 5 шайб имеет электрический контакт с внутренним трубчатым токоподводом 8, металлизация на внешней цилиндрической поверхности 6 шайб имеет электрический контакт с защитной металлической оболочкой 1.

Трубчатый электронагреватель работает следующим образом.

Трубчатый электронагреватель монтируется в емкость с нагреваемой жидкостью таким образом, чтобы защитная металлическая оболочка 1 и сама емкость были заземлены, что соответствует требованиям Правил устройства электроустановок (ПУЭ). При подаче питающего напряжения на подсоединительный элемент 3 от сети, выполненной по схеме «с глухозаземленной нейтралью», это напряжение через внутренний трубчатый токоподвод 8 оказывается приложенным к резистивному слою 7 всех диэлектрических шайб, где происходит тепловыделение. Поскольку выделяемая мощность пропорциональна квадрату сопротивления цепи, то в силу увеличения сопротивления резистивного слоя 7 к периферии диэлектрической шайбы максимальное тепловыделение сосредоточено в зоне, прилегающей к защитной металлической оболочке 1. И этот тепловой поток через тонкий слой металла стенки защитной оболочки передается нагреваемой жидкости. В результате между зоной тепловыделения и нагреваемой жидкостью отсутствует слой порошковой электроизоляции, присутствующий в прототипе и препятствующий переносу тепла. В предлагаемой конструкции перенос тепла осуществляется теплопроводностью тонкого слоя металла, что позволяет, с одной стороны, существенно увеличить плотность теплового потока, а с другой, снизить перепад температур между зоной тепловыделения и нагреваемой жидкостью.

Для трубчатого нагревателя это означает, что температура нагревательного элемента с некоторым превышением, определяющим плотность теплового потока, связана с температурой внешнего теплоносителя. Это превышение обычно находится на уровне 50°C. Для трубчатых электронагревателей, работающих в составе термокомпрессора атомной АЭС и обеспечивающих нагрев внешнего теплоносителя до температуры 300-350°C, повышение теплопроводности внутри нагревателя позволяет снизить температуру в зоне тепловыделения до значений, не превышающих 400°C. Такие условия работы не ведут к деструкции резистивного слоя, что позволяет повысить ресурс и эксплуатационную надежность трубчатого нагревателя.

Использование изобретения позволяет повысить ресурс и эксплуатационную надежность трубчатого нагревателя за счет введения описанных конструктивных элементов, обеспечивающих существенное повышение теплопроводности от тепловыделяющего элемента к внешней теплопередающей поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБЧАТЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2012 |

|

RU2516006C1 |

| ТРУБЧАТЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2015 |

|

RU2582659C1 |

| ТРУБЧАТЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2012 |

|

RU2516222C1 |

| ПЛАСТИНЧАТЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 1992 |

|

RU2051474C1 |

| ДЛИННОМЕРНЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 1995 |

|

RU2074526C1 |

| ЭЛЕКТРИЧЕСКАЯ НАГРЕВАТЕЛЬНАЯ СИСТЕМА | 2008 |

|

RU2373669C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ НАГРЕВОСТОЙКИХ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ | 2019 |

|

RU2726182C1 |

| ТРУБЧАТЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2014 |

|

RU2561620C1 |

| НАГРЕВАТЕЛЬНЫЙ БЛОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2503155C1 |

| ТРУБЧАТЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 1969 |

|

SU248099A1 |

Изобретение относится к электротехнике, в частности к устройствам преобразования электрической энергии в тепловую, и позволяет повысить ресурс и эксплуатационную надежность трубчатого нагревателя за счет увеличения теплопроводности в направлении от тепловыделяющего элемента к поверхности теплообмена с внешним теплоносителем. Трубчатый электронагреватель содержит защитную металлическую оболочку 1 с фланцевым уплотнением 2 и подсоединительный элемент 3 для подвода питающего напряжения, диэлектрические шайбы 4, внутренняя и внешняя цилиндрические поверхности 5 и 6 металлизированы, а плоские цилиндрические поверхности покрыты резистивным слоем 7 с возрастающим сопротивлением в радиальном направлении, резистивный слой 7 имеет электрический контакт с металлизацией на внутренней цилиндрической поверхности 5 и внешней цилиндрической поверхности 6 шайб 4, металлизация на внутренней цилиндрической поверхности 5 шайб имеет электрический контакт с внутренним трубчатым токоподводом 8, металлизация на внешней цилиндрической поверхности 6 шайб имеет электрический контакт с оболочкой 1. Электронагреватель монтируется в емкость с нагреваемой жидкостью таким образом, чтобы защитная металлическая оболочка 1 и сама емкость были заземлены, что соответствует требованиям Правил устройства электроустановок (ПУЭ). При подаче питающего напряжения на подсоединительный элемент 3 от сети, выполненной по схеме «с глухозаземленной нейтралью», это напряжение через внутренний трубчатый токоподвод 8 оказывается приложенным к резистивному слою 7 всех диэлектрических шайб, где происходит тепловыделение. 3 ил.

Трубчатый электронагреватель, содержащий защитную металлическую оболочку с фланцевым уплотнением и подсоединительный элемент для подвода питающего напряжения, отличающийся тем, что в него введены диэлектрические шайбы, внутренняя и внешняя цилиндрические поверхности которых металлизированы, а плоские цилиндрические поверхности покрыты резистивным слоем с возрастающим сопротивлением в радиальном направлении, резистивный слой имеет электрический контакт с металлизацией на внутренней и внешней поверхностях шайб, металлизация на внутренней цилиндрической поверхности шайб имеет электрический контакт с внутренним трубчатым токоподводом, металлизация на внешней цилиндрической поверхности шайб имеет электрический контакт с защитной металлической оболочкой.

| ТРУБЧАТЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 1997 |

|

RU2120199C1 |

| Автоматический отрезной станок для разрезки металлических, в частности, ферроникелевых трубок | 1951 |

|

SU103265A1 |

| ТРУБЧАТЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2002 |

|

RU2242096C2 |

| US 7019269 B2, 28.03.2006. | |||

Авторы

Даты

2014-03-20—Публикация

2012-10-11—Подача